炉水循环泵电机滚动检修探讨

2021-05-22董建筠

董建筠

(广东省能源集团有限公司沙角C电厂,广东 东莞 523908

某电厂为3×660 MW火力发电机组,锅炉由美国ABB-CE公司制造,每台锅炉配有3台炉水循环泵,型号为U600H492,3台机组于1997年先后投入商业运行。在机组投产初期,由于机组启停次数较多,人员对设备的运行特性不熟悉,以及炉水泵循环电机在制造过程中存在由工艺把控不严导致的定子绕组绝缘缺陷,先后有多台电机出现了绝缘故障。其中有4台炉水泵电机是在运行中发生绝缘击穿,或在检修过程中进行交流耐压试验时发生绝缘击穿,另有2台在机组检修时绝缘明显下降,解体后发现电机绕组绝缘有缺陷需更换绕组。由于炉水泵电机结构具有特殊性,绕组更换维修费用极高。从2003年开始,电厂开始推行炉水泵电机滚动检修策略,电机的使用寿命得到很大的提高,至今无一台出现重大故障。

1 炉水循环泵电机结构特点

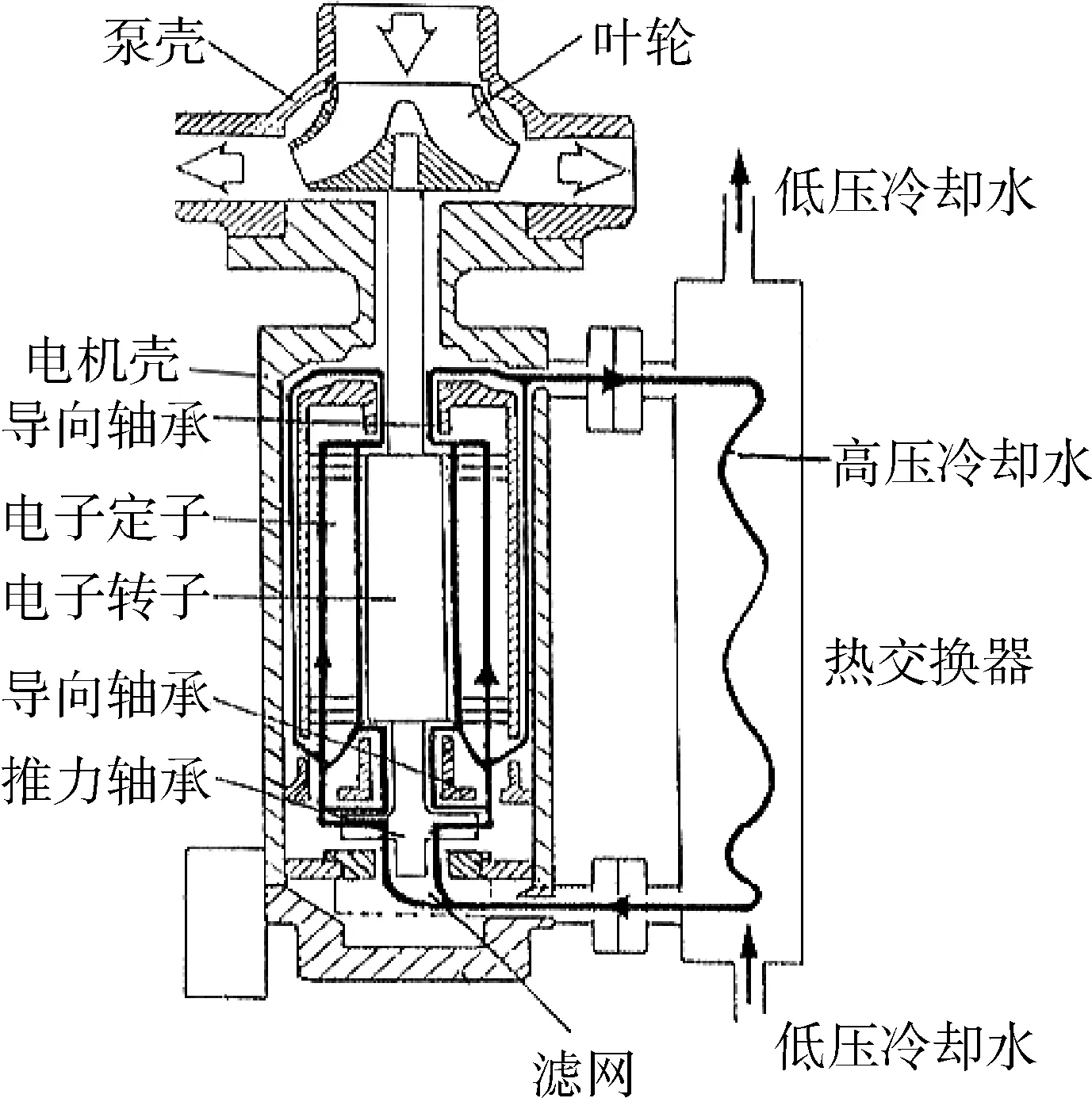

炉水循环泵电机用于300~1 200 MW亚临界、超临界火电机组,是强制循环锅炉、直流锅炉和复合循环锅炉等火电厂锅炉。泵的叶轮和电机转子装在同一主轴上,置于相互连通的密封压力壳体内,泵与电机结合成一个整体,其结构见图1。由于炉水循环泵直接参与高温炉水运行,为防止高温炉水进入电机腔体,运行时电机腔体内充满冷却水,此类湿定子电机运行可靠性直接影响电厂锅炉的安全,炉水循环泵电机结构特点如下。

1)泵与电机之间采用无轴封结构,泵体与电机是分隔开的两个腔室,中间虽有间隙但不设密封装置,使泵体和电机腔压力相等,但泵体内的高温炉水(300 ℃以上)与电机腔内的水(65 ℃以下)是不同的水质,正常运行时两者是互不交换的。

2)电机运行时转子带动小叶轮产生内循环动力,电机腔内的水通过外置的高压冷却器的热交换,使腔内的水温保持在65 ℃以下。当电机停机,内循环动力消失,高压冷却器基本失去热交换功能。

3)采用水润滑轴承,简化了炉水循环泵轴承的结构,使用寿命和可靠性均不低于油润滑轴承。

4)采用了耐温耐压的湿定子绕组线,改善了绕组冷却条件,提高了电机效率。

图1 炉水泵结构图

2 炉水循环泵电机主要缺陷

2.1 绝缘故障

绝缘磨损:由于炉水泵电机采用湿定子结构,为满足电机运行中冷却水的流动,电机绕组与定子铁芯间有较大间隙,电机运行中绕组受电磁力和外部机械力的作用发生振动,导致绕组与定子铁芯相互磨擦,使绕组绝缘层受损产生绝缘薄弱点(见图2),随着运行时间的增长,电机的绝缘水平逐渐降低,最终导致电机绕组绝缘击穿。

图2 绝缘磨损

机械划痕:炉水泵电机绕组采用的是PE2辐照交联聚乙烯绝缘铜线,由于线圈结构的特殊性,制造厂在穿线绕制时如工艺控制不良,易造成交联聚乙烯绝缘铜线的绝缘层与定子铁芯边角或绕制工具的尖锐部分发生刮擦,造成的划痕在电机运行中逐渐形成绝缘薄弱点,最终导致电机绕组绝缘损坏。

绝缘老化:炉水泵电机长期运行后,绕组绝缘材料受温度等因素的影响,冷却水中的水分子逐渐渗透到绝缘材料里,同时芯线的铜离子也由于电离作用逐渐扩散到绕组的绝缘材料中(见图3),使绕组绝缘水平加速下降,最终导致绝缘击穿。

图3 绝缘老化

2.2 机械磨损

导电接头磨损:解体检修发现电机导电接头密封槽深度普遍在0.2~0.3 mm(见图4),有的甚至已磨平,与规定的槽深度0.64 mm以上相差甚远,说明使用3~6年后其密封效果已大大降低,导致冷却水从此处渗出到接线箱,造成导电头对地绝缘能力降低,危害炉水泵电机正常运行。

轴承磨损:炉水泵电机轴承采用水润滑,在运行3~6年后,轴承部件都有不同程度的磨损(见图5),除正常磨损外,冷却水质差也是导致轴承磨损的主要原因,磨损产生的杂质由于无法被过滤器的完全过滤掉,杂质在泵体内随冷却水流动到轴承处,加速了轴承部件的磨损。

图4 导电接头磨损

图5 轴承磨损

3 炉水泵电机滚动检修实施

在对多台炉水泵电机检修后发现,绕组磨损或划痕是一个普遍的现象,同时又伴有绝缘老化对地绝缘下降等问题,极易在运行中发生故障。经统计,先后有6台炉水泵电机发生绝缘故障。由于炉水泵电机为湿定子结构,在运行3~6年后,受水中杂质影响,轴承都有不同程度的磨损,在检修过的多台炉水泵电机中,更换了上下导轴承摆块的有12台,更换了轴承套的有8台,更换了反止推密封环的有6台,更换了止推盘键的有6台。

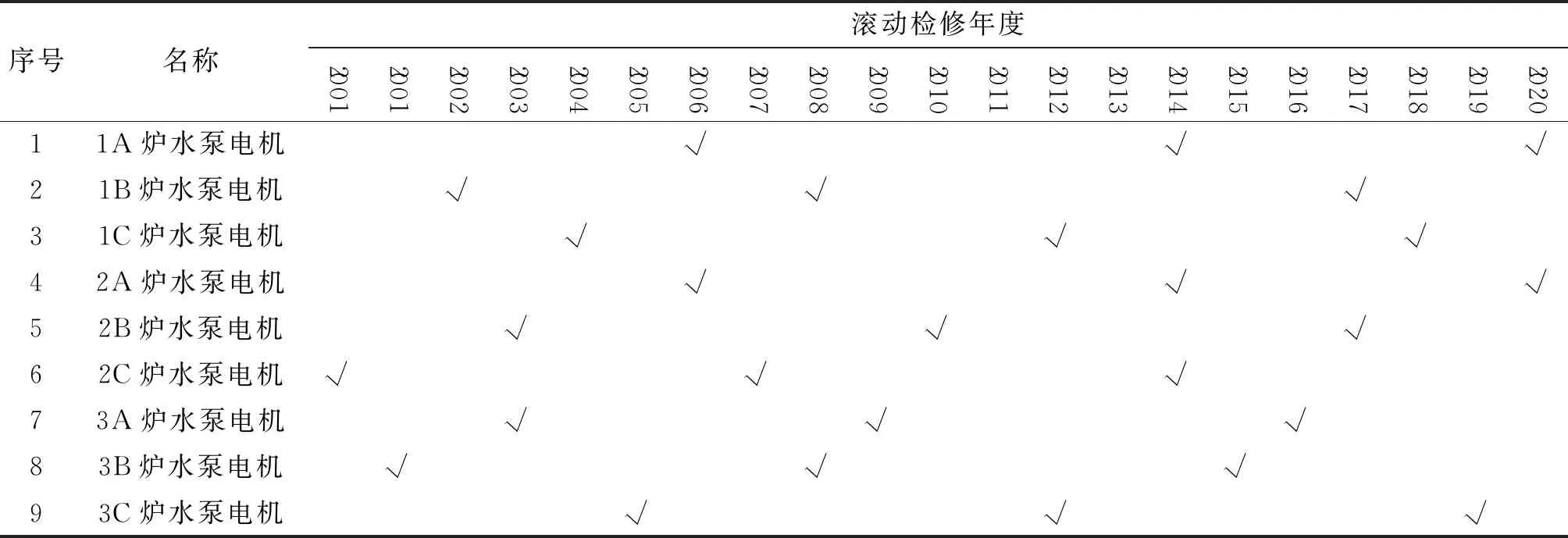

为减少炉水泵的电机故障并降低维修成本,从2003年开始逐步推行了炉水泵电机滚动检修策略,每台电机以6年为一周期进行滚动检修。滚动检修实施前期先对3台锅炉共9台炉水循环泵电机进行了运行和检修数据整理,依次将电机的投运时间和检修情况进行排序,根据排序结果编制9台炉水泵电机滚动检修时间计划表(见表1),依据计划表利用机组年度检修或临修机会安排检修已到滚动周期的电机,不需要再额外申请停机检修时间。

表1 炉水泵电机滚动检修计划表

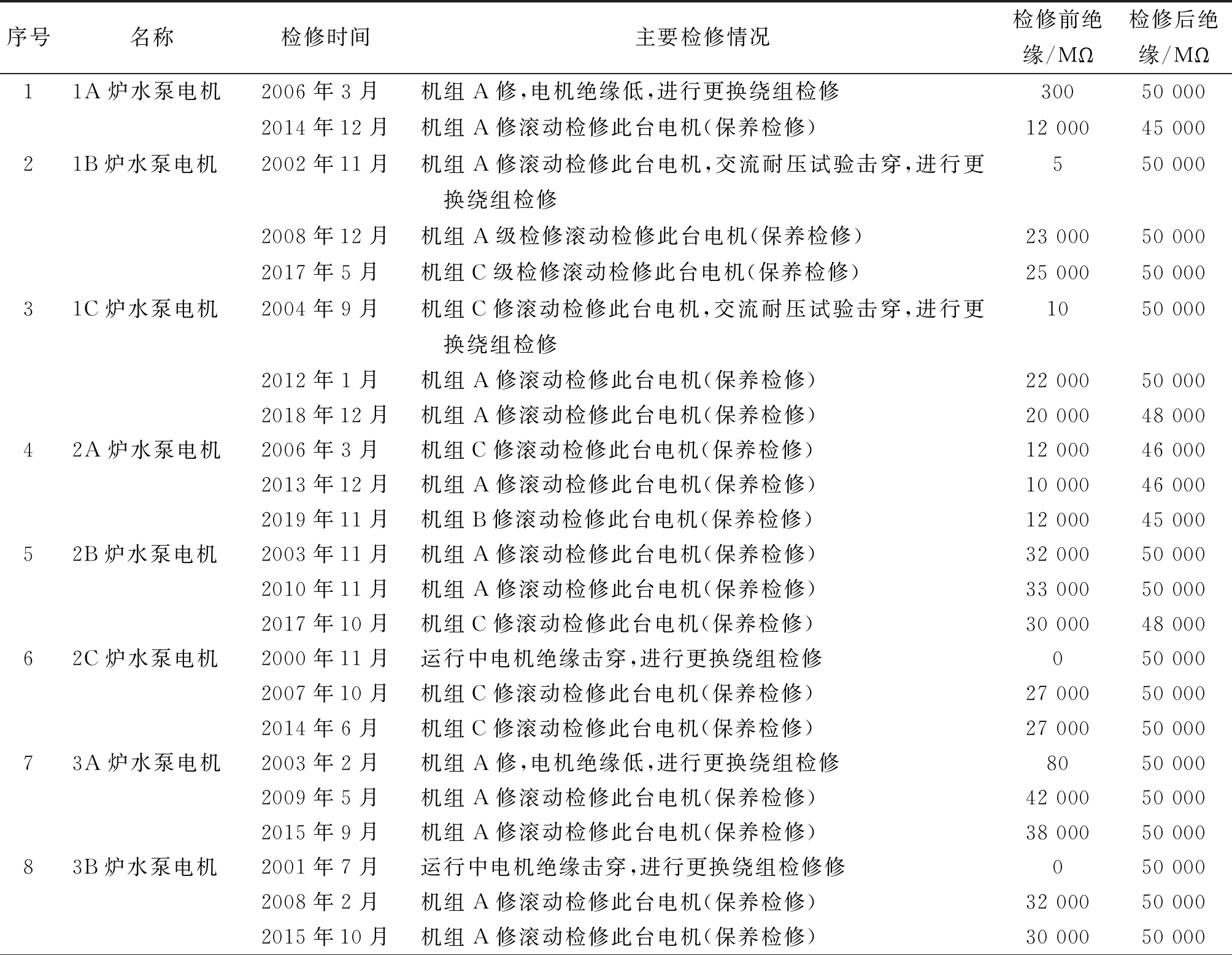

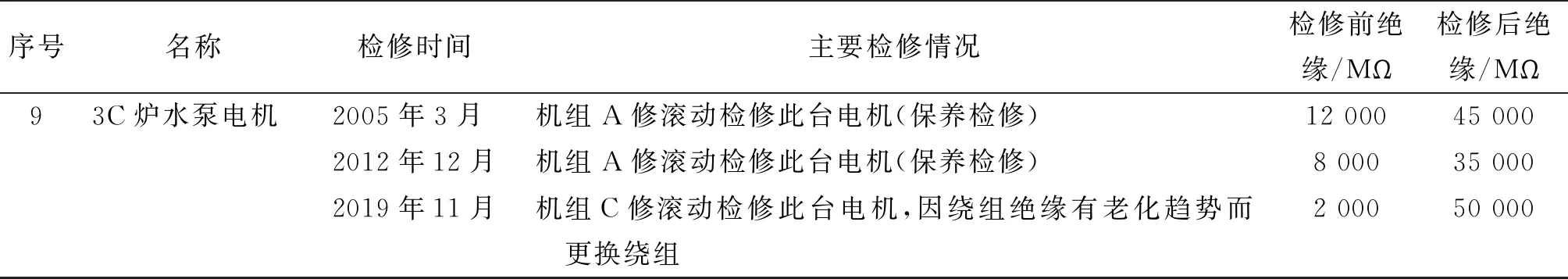

4 炉水泵电机滚动检修实施效果

炉水泵电机替换下来后送到国内专业维修厂家进行解体检修,到目前为止,每台电机已进行了至少两轮次滚动检修,经过滚动检修后的炉水泵电机,在运行中均能保持较好的状态。每年的C级检修对电机进行预防性电气试验,电机绕组对地绝缘均能达到5 000 MΩ以上,其中1台炉水泵电机,从1996年投运至2005年进行保养检修后一直使用至2012底,其绕组对地绝缘仍能满足预防性试验规程要求[1]。滚动检修效果对比见表2。

表2 滚动检修效果对比

表2 (续)

滚动检修主要项目包括以下几点[2]。

1)清理保养电机绕组线圈,如发现明显缺陷应根据需要处理或更换绕组。

2)由于导电头使用3~6年后其密封槽深度普遍小于标准值,所以滚动检修需更换绕组接线导电头。

3)更换泵侧轴颈衬套,研磨泵侧导轴承,根据间隙实配轴颈衬套。由于该型号炉水泵电机采用可倾式密契尔结构分瓦板导轴承,这种可倾式瓦块结构可以自动调整位置,易于建立水膜,形成良好的边界润滑条件,可以承受较大的载荷,但是可倾式瓦块的结构复杂,易出故障。为此,可对导轴承进行改造,采用圆筒式结构,降低导轴承PV取值,导轴承非金属承磨面采用耐磨性能较好的混合纤维自润滑复合材料,可有效解决导轴承损坏问题,相关改造本文不展开论述。

4)更换叶轮螺母防松螺栓。

5)研磨修复盖侧轴颈摆动块,研磨修复泵侧轴颈摆动块。

6)检查并修复盖轴颈衬套。

7)研磨修复正向、反向止推垫,修复止推盘。

8)调整各对磨付间隙。

9)更换所有密封材料。

10)更换电气箱内连接片、螺帽及垫片。

5 经济效益

炉水泵电机滚动检修,将原非计划故障检修改为计划性滚动检修。如电机发生故障需进行重绕检修,一台电机大约花费70万的检修费用。滚动检修以保养检修为主,保养一台电机的费用约20万。不考虑电机故障可能导致机组停机的损失,保养检修后的炉水泵电机可保证2个以上周期的正常运行,期间保养费用远低于故障检修费用。

6 结论

根据多年来对炉水泵电机进行检修管理的经验,炉水泵电机滚动检修的实施,除能及时掌握电机缺陷情况外,还能将缺陷控制在可接受的范围内,避免了突发故障导致机组停运的事故。滚动检修的实施还延长了炉水泵电机的使用寿命,大大减少检修费用的投入,对电厂的生产经营是非常有利的。