大型燃气轮机“两班制”运行方式下的节能探讨

2021-05-22陈君翱白鸿宇杨明达李冠伯

薛 涛,李 鑫,陈君翱,白鸿宇,杨明达,李冠伯

(华能重庆两江燃机发电有限责任公司,重庆 400714)

燃气-蒸汽联合循环机组具有启动迅速、快速响应调峰、污染小等众多优势。从三菱燃机在全国的分布图不难看出,其占比沿海等经济发达地区较高,内陆地区相对较低。在西南区域,燃气-蒸汽联合循环机组作为传统燃煤机组的重要补充,在环境保护、节能减排、电网调峰等方面起到了重要作用。但机组运行往往采用朝启晚停的“两班制”运行方式,机组调峰停运启动时间间隔夏季约6 h,冬季约8 h。在保证安全的前提下,如何有效降低热态启动过程中的能耗,如何保证辅机频繁启动中安全可靠运行,是运行维护工作的一个重要课题。

1 机组概述

1.1 机组参数

某厂燃机为引进三菱公司技术生产的 M701F4 型重型燃机(双轴承、单轴结构、冷端出力和轴向排汽结构)。余热锅炉由东方日立锅炉有限公司生产,封闭布置, 型式为三压、再热、无补燃、卧式、自然循环余热锅炉。汽轮机采用三压、再热、单轴抽汽凝汽式供热机组。发电机为全氢冷方式。

1.2 机组启动状态划分

机组启动状态由汽轮机高压缸进口第一级(动叶)后内壁金属温度确定。冷态:高压缸进口金属温度<230 ℃,停机时间大于 132 h。温态:230 ℃≤高压缸进口金属温度≤400 ℃,停机时间24~132 h。热态:高压缸进口金属温度>400 ℃,停机时间小于 24 h。

1.3 机组启动次数占比

根据2017—2019年机组启动次数统计,每年机组热态启动约占78%,温态13%,冷态9%。可知燃气机组作为启停调峰优先机组,运行方式以“两班制”为主,由于停机后再启动间隔时间较短,基本上机组均为热态启动。本文将对热态启动运行方式优化进行探讨。

2 辅机系统热态启动优化

2.1 循环水系统

由于机组“两班制”运行,循环水系统可采用虹吸运行方式。在机组停运后,停运全厂循环水泵,利用虹吸原理,将前池水坑的水经开式冷却水泵供给各用户。而循环水泵只需要在机组启动前启动即可。采用该运行方式调整可大大减少循环水泵运行时长近7 h,同时也不影响冷却水供给。

2.2 给水系统

给水系统启动的主要目的是对TCA系统进行冷却以达到机组的启动条件(要求TCA入口水温需在60 ℃以下)。由于机组“两班制”运行,高、中、低压汽包水位不需要太高,待点火完后可进行上水操作。考虑到TCA冷却的原因,凝结水进入高压给水泵入口,所以此时汽包上水还会使冷水进入汽包,导致汽包上下壁温差增大。根据运行经验,可选择距发启动令前30 min启动高压给水泵,来满足冷却条件。机组“两班制”运行方式下,启动初期高压给水泵入口(低压汽包)水温在130 ℃以上,需切至凝结水供水(水温40 ℃左右),机组负荷80 MW(约40 min)后再切回由低压汽包供水(水温160 ℃左右)[1]。启动初期给水泵入口水源切换这一过程,水温突降陡增幅度大,会引起高压给水泵转子弯曲造成高压给水泵故障。因此现修改为距发启动令前30 min启动高压给水泵,机组距发启动令前10 min启动中压给水泵即可。因高、中压给水泵是辅机中功率较高的设备,所以通过控制高、中压给水泵启动时机,有利于达到减少辅机能耗的目的。

2.3 真空系统

真空建立的时间长短在整个启动过程中对耗电量影响尤为关键,运行人员可根据抽真空快慢来选择启动循环水系统、高中压给水系统的时机,在抽真空工作完成后马上就可以发出启动令。在“两班制”调峰运行常态下,机组夜间停运后可不用破坏凝汽器真空,仅停运真空泵。因夜间持续供热,轴封蒸汽由启动锅炉供给,可大大降低整个机组启动准备辅机能耗。

3 逻辑优化设定

3.1 吹扫时间修改

机组启动过程中高盘吹扫的目的是防止燃气轮机点火过程中发生爆燃。原设计启动吹扫时间为620 s,但三菱要求高盘冷却条件,最大轮盘温度>220 ℃,吹扫时间为180 s。而热态启动最大轮盘温度一般在200~230 ℃,与三菱要求高盘冷却时间存在矛盾。根据其他同类型机组已有的经验,可将燃气轮机清吹时间由620 s修改为390 s,热态启动时间整体缩短4~5 min。在保障安全的前提下,适当缩短机组启动吹扫时间,可减缓设备金属的老化速度,也可提高余热锅炉的保温保压能力,对加快机组启动速度、降低厂用电率等具有较大的应用价值。参考同类型机组修改后的耗电量数值见表1[2]。

经计算,若每次缩短启动4 min,可节约电量约350 kW·h。

表1 清吹3 min耗电量

3.2 暖机负荷修改

目前机组采用“两班制”运行模式,绝大多数情况下,均是热态启动模式,因此若修改热态启动的暖机负荷,也可降低机组从暖机到汽轮机的进汽完成时间,从而降低机组启动过程中的能耗。参考同类型机组修改后[3],根据燃机、汽机各个金属部件膨胀趋势,在保证机组安全的前提下,可尝试将热态启动暖机负荷由原来的120 MW修改为128 MW,可缩短暖机负荷8 min左右,节约能耗500 kW·h。

3.3 给水泵滑压方式运行

TCA 冷却器利用高压锅炉给水泵的给水作为冷却介质。两台机组自投产以来,高压给水泵出口压力一直按厂家说明控制在15 MPa,通过查阅燃机运行时 TCA 给水流量、TCA 出口给水温度、TCA 冷却空气温度等相关参数发现,其有很大的安全裕度,实际冷却水流量比设定值高 1~2 倍,TCA 出口冷却水温度与相应压力下的饱和温度低100 多度,TCA 出口温度比设定值(230 ℃)低 30~50 ℃。高压汽包给水调阀开度只有 10%~20%,节流损失很大,同时对阀门的冲刷力度也大,因此有必要研究高压给水泵滑压运行的可能性。

自动控制方式下高压给水泵压力设定值为燃气轮机负荷函数f(x)(根据燃气轮机负荷值线性自动改变压力设定值见表2)与高压汽包压力+2.5 MPa,取大值。同时高压给水泵自动方式下运行人员可以通过增减偏置更改高压给水泵压力设定值。

表2 给水泵滑压设定值

优化后,高压给水调阀开度明显增大10%,减少了阀门节流损失,降低了阀门损坏风险;转子冷却空气温度平均提高10 ℃;根据生产监控系统计算,燃机效率提高1%左右;高压给水泵电流平均下降30 A。采取滑压运行后,给水泵能耗每年可减少135×103kW·h左右,合计节约费用65万元左右。

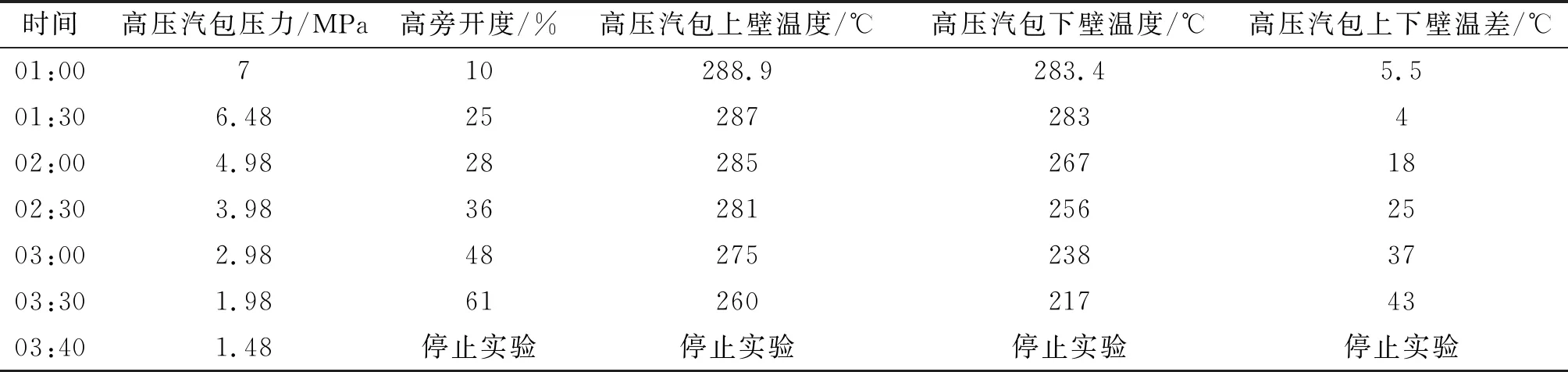

4 机组停机后运行方式优化

机组运行时利用汽轮机高压缸排汽提供热源,机组停运后,使用启动锅炉经辅汽联箱向供热联箱提供供热蒸汽。由于“两班制”运行工况机组启动间隔时间基本在7 h左右,若能采用高压汽包余热供热,可大大降低启动锅炉运行时间,从而达到降低能耗的要求。根据某日停机后利用高压汽包余热进行供热的实验可知(实验数据见表3),当日供热蒸汽流量约11 t/h。燃气轮机打闸后手动关闭中压旁路阀、中压主蒸汽电动阀和中压主蒸汽电动阀旁路阀,调节高压旁路维持冷再热蒸汽压力在 1.5 MPa 左右,维持高压汽包在高水位后停运高压给水泵,供热期间密切监视高压汽包上下壁温差是否超过规定值(50 ℃)。

表3 机组停机后供热切至高压汽包余热供热期间高压汽包参数变化情况

从实验数据可知,采用高压汽包余热在夜间供热,第二日高压汽包压力仍可维持1.3 MPa,并不影响机组正常启动,但可减少启动锅炉运行2.5 h左右,每小时可减少天然气耗量900 m3,每年可节约82×103m3天然气。

5 结论

本文针对M701F4型单轴燃气-蒸汽联合循环机组朝启晚停的“两班制”新常态运行方式,提出在机组热态启停阶段通过优化辅机运行方式、合理修改逻辑、合理运用余压供热等方法减少机组耗气、耗电等,简单有效地提高机组“两班制”运行期间经济性,对同类型机组非常具有参考价值,也为燃气轮机机组的热态启动优化运行方面提供了新的思路和方向。