异形底盒形件充液拉深数值模拟

2021-05-21刘晓晶李连峰张晓华潘景浩

刘晓晶,李连峰,张晓华,潘景浩

(哈尔滨理工大学 材料科学与工程学院,哈尔滨 150040)

0 引 言

异形薄壁铝合金钣金件的成形是汽车轻量化发展中亟待解决的技术问题[1-3],而铝合金盒形件作为汽车领域中的典型零件,因其各部位变形差异较大等问题加深了其成形难度。近年来众多学者在相关领域进行了研究[4-5]。李世海[6]基于数值模拟研究了盒形件的拉深成形过程。陈渝等[7]基于有限元数值模拟研究了盒形件在拉深成形过程中的成型规律和失效分析。郎利辉等[8]研究了盒形件充液成形法兰区的变形特点及失稳影响因素。靳阳、揭小平等[9-11]研究了铝合金的拉深成形性能。郎利辉等[12]研究了关键工艺参数对铝合金斜法兰非轴对称盒形件充液成形的影响。刘晓晶等[13-14]研究了球底筒形件主动径向加压充液拉深的数值模拟及主动径向液压路径对筒形件壁厚分布的影响。廖娟等[15]对铝合金管件的残余应力做了数值模拟研究。张珍等[16]基于数值模拟技术和实验研究了反胀对不等高铝合金盒形件液压成形效果的影响。刘晓晶等[17-20]研究了采用设置板料压边力,摩擦系数以及拉延筋的方法对成形缺陷产生的原因进行预测和优化。而目前对于复杂底部盒型件的研究相对较少。

本文以异形底盒形件为研究对象结合异形底盒形件底部难成形的情况,设计了先预胀后拉深的液压加载路径,对零件成形及贴模性进行有限元数值模拟研究。进而采用施加主动周向压力和预胀成形相结合的工艺方法,以期得到较高成形质量及成形精度的异形底盒形零件。

1 研究方案

1.1 零件及模具设计

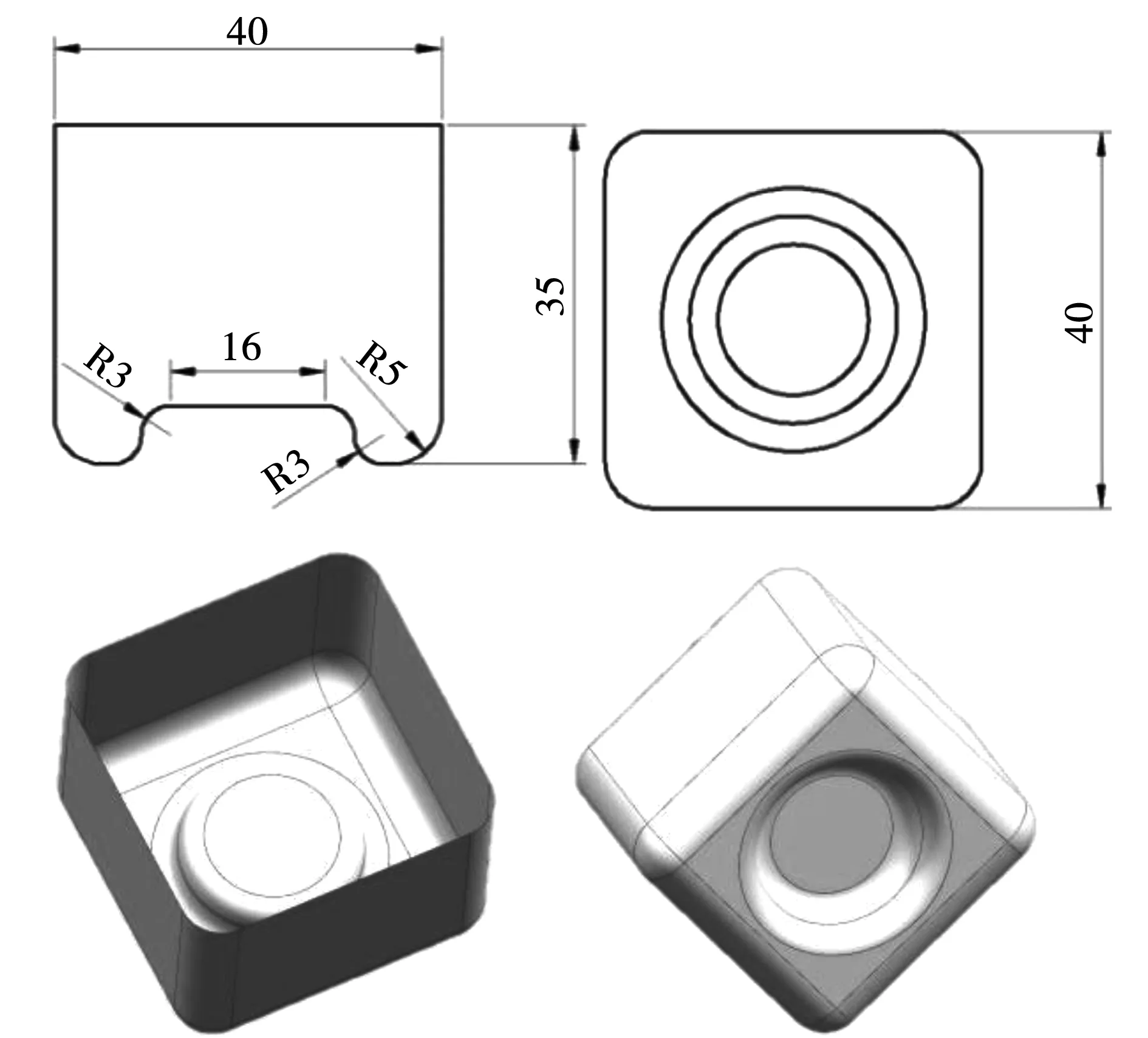

本研究采用厚度为1 mm的5A06铝合金板材,异形底采用内凹底形式。盒形件边长为40 mm,成形高度35 mm,具体几何形状和尺寸如图1所示。

5A06铝合金板材力学性能如表1所示,为之后有限元模拟分析提供材料性能参数。

图1 盒形件尺寸及形状Fig.1 Size and shape of box-shaped parts

表1 5A06铝合金力学性能参数Tab.1 Mechanical properties of 15A06 aluminium alloy

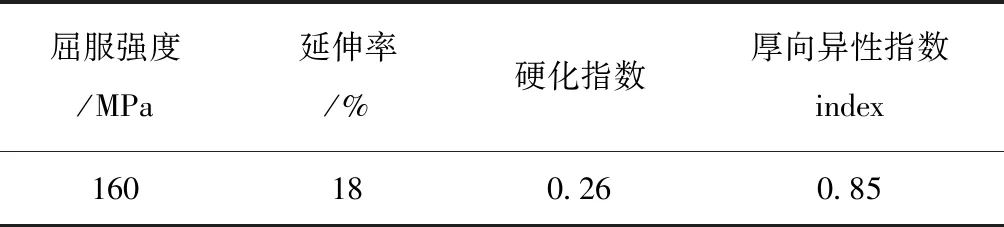

本文设计了两种不同形状的板料,分别为圆形板料、圆形切弓形状板料,如图2所示。

图2 不同形状板料具体尺寸Fig.2 Specific sizes of sheets with different shapes

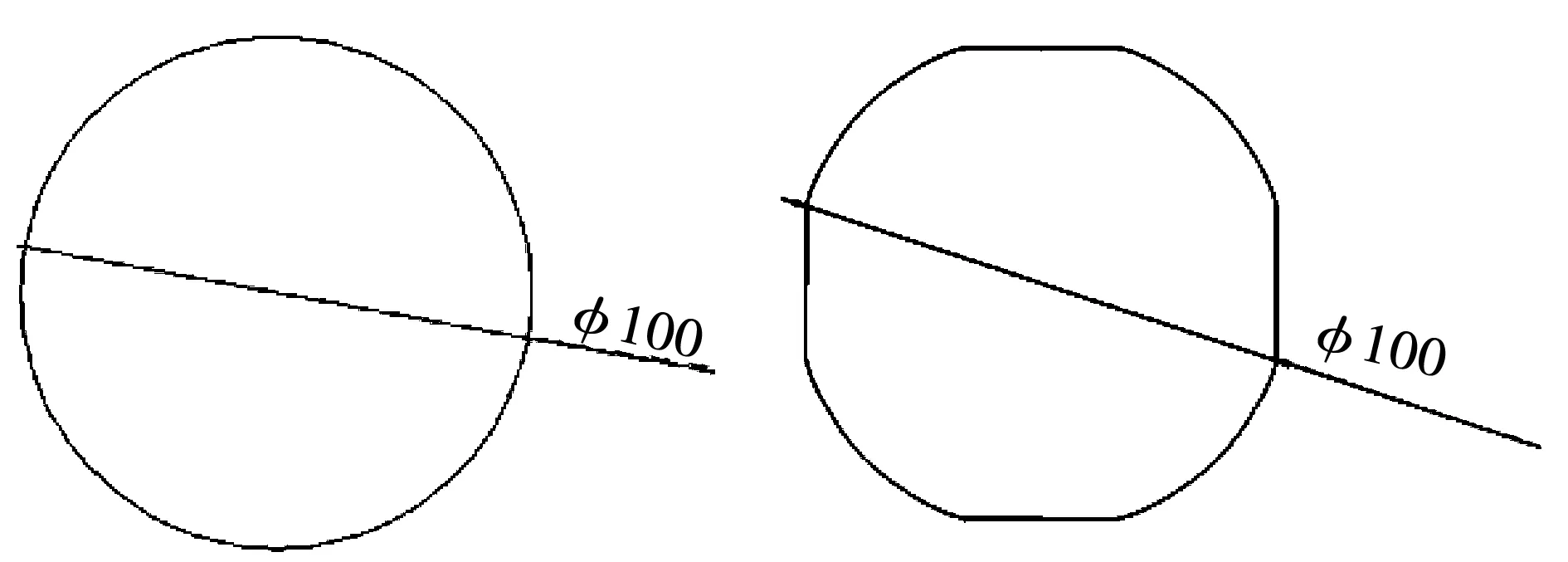

1.2 有限元模型的建立

内凹底盒形件的有限元模型如图3所示。板料材料选用5A06铝合金板材,有限元模型的接触条件:板料和凸模之间的摩擦系数为0.14,板料和压边圈之间的摩擦系数为0.125,板料和凹模之间的摩擦系数为0.04;压边间隙为1.2 mm,采用定间隙;凸模下行速度为2 000 mm/s;材料选用37#厚向异性模型;接触类型为单向面-面接触。

图3 内凹底盒形件有限元模型Fig.3 Finite element model of concave bottom box

1.3 预胀拉深数值模拟研究

在拉深之前进行预胀,对板料施加液压,使异形底提前补料,这样可以有效防止拉深破裂,并且提高零件精度。

1)预胀工艺参数对成形的影响

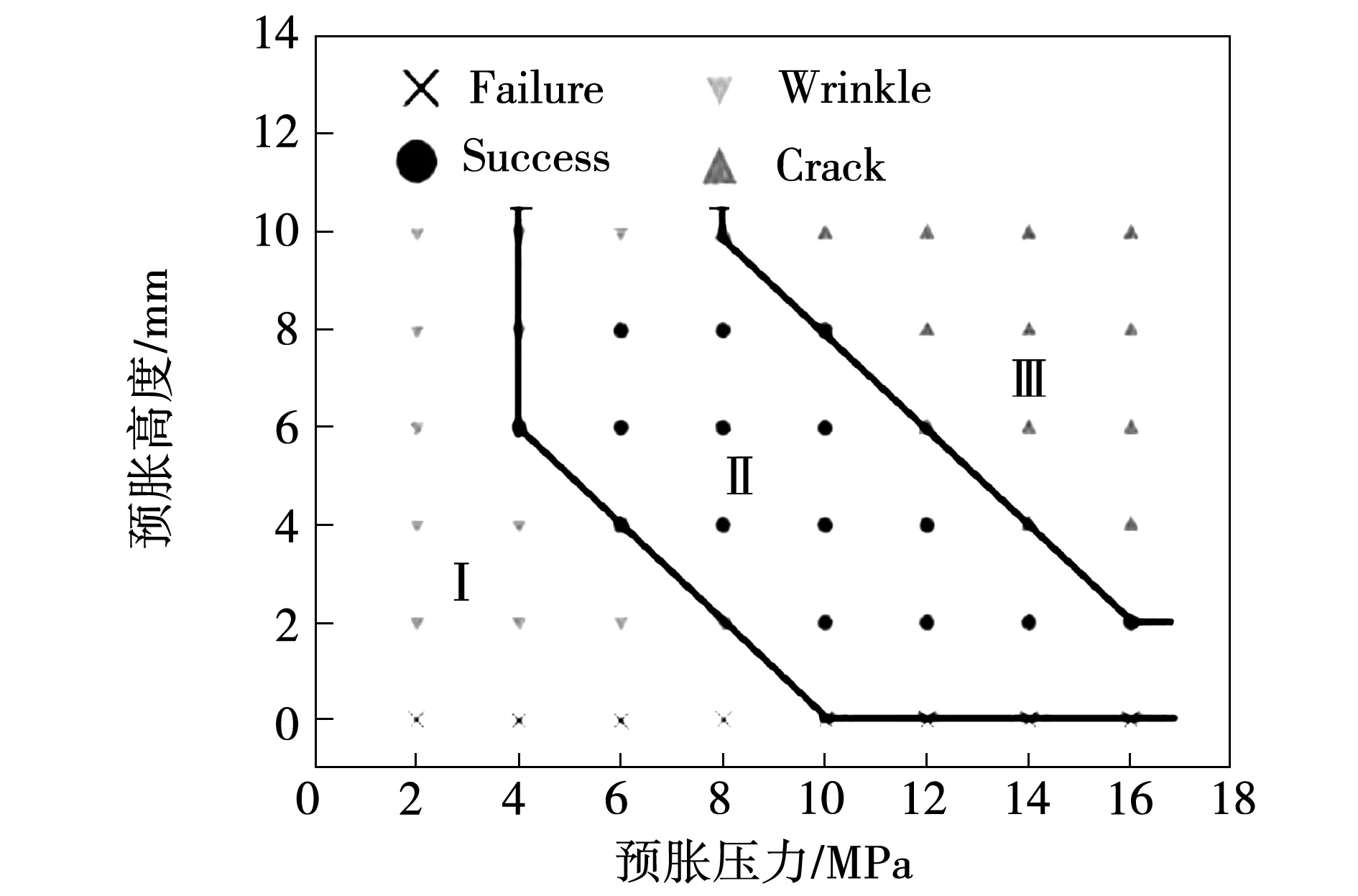

预胀成形工艺当中比较重要的工艺参数有预胀高度和预胀压力,其中预胀高度是凸模底部到合模结束后到压边圈的距离。设置预胀高度0~10 mm,预胀压力2~16 MPa,经过多次模拟实验,结果如图4所示。

图4 不同预胀压力和预胀高度的成形结果Fig.4 Forming results of different pre-expansion pressures and pre-expansion heights

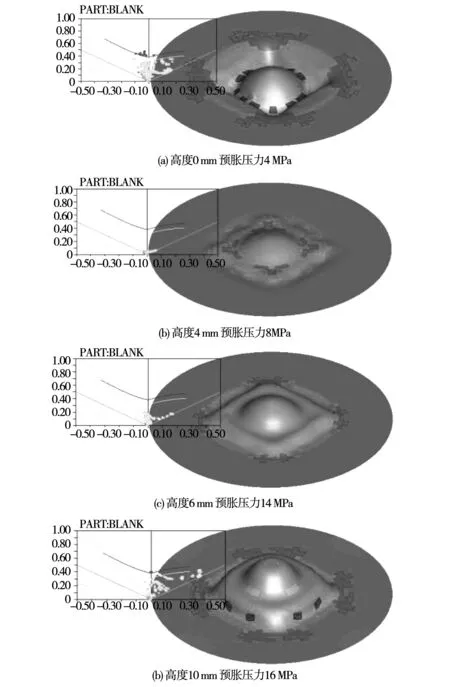

分析可知,当预胀高度为0 mm,板料离凸模较近,施加的预胀压力在内凹底凸模边缘处受限,从而造成内凹底圆角处在预胀初期会出现破裂现象,如图5(a)所示;之后随着预胀高度的增加,较小的预胀压力仍然无法提供足够合适的背向压力,不能增加板料和内凹底处的接触面积,反胀变形量小,内凹底圆角处产生褶皱,影响后续的充液拉深成形,此时成形效果图如图5(b)所示;在上图4中的区域Ⅱ中,预胀压力和预胀高度有较合适的匹配关系,有效地抑制了起皱,成型效果如图5(c)所示,合适的预胀压力使得板料能够很好地贴靠凸模的内凹底部分,为内凹底的成形提供了良好的开端;而当预胀压力和预胀高度都较大时,板料会有大幅度的胀起,并且压边圈有阻碍作用,板料会产生拉裂,如图5(d)所示,之后随着凸模的下行,使得凸模与凹模之间的板料产生弯曲和反弯曲,抑制了板料的流动。

图5 不同预胀高度和预胀压力下对应的成形效果图Fig.5 Forming effect diagram under different pre-expansion height and pre-expansion pressure

2 预胀及液室压力对减薄率的影响

由图6可知,随着预胀压力的增加,预胀阶段板料的最大减薄率越来越高。当预胀高度为2 mm时,较小的预胀压力能够对板料产生一定的反胀作用,最大减薄率较低,当预胀高度分别为4、6、8和10 mm时,板料最大减薄率变化的趋势大致相同,但是随着预胀压力的增加,板料的最大减薄率增长速率很快,最终导致板料的破裂。

图6 预胀高度和预胀压力下的壁厚最大减薄率Fig.6 Wall thickness thinning rate at different pre-expansion height and pre-expansion pressure

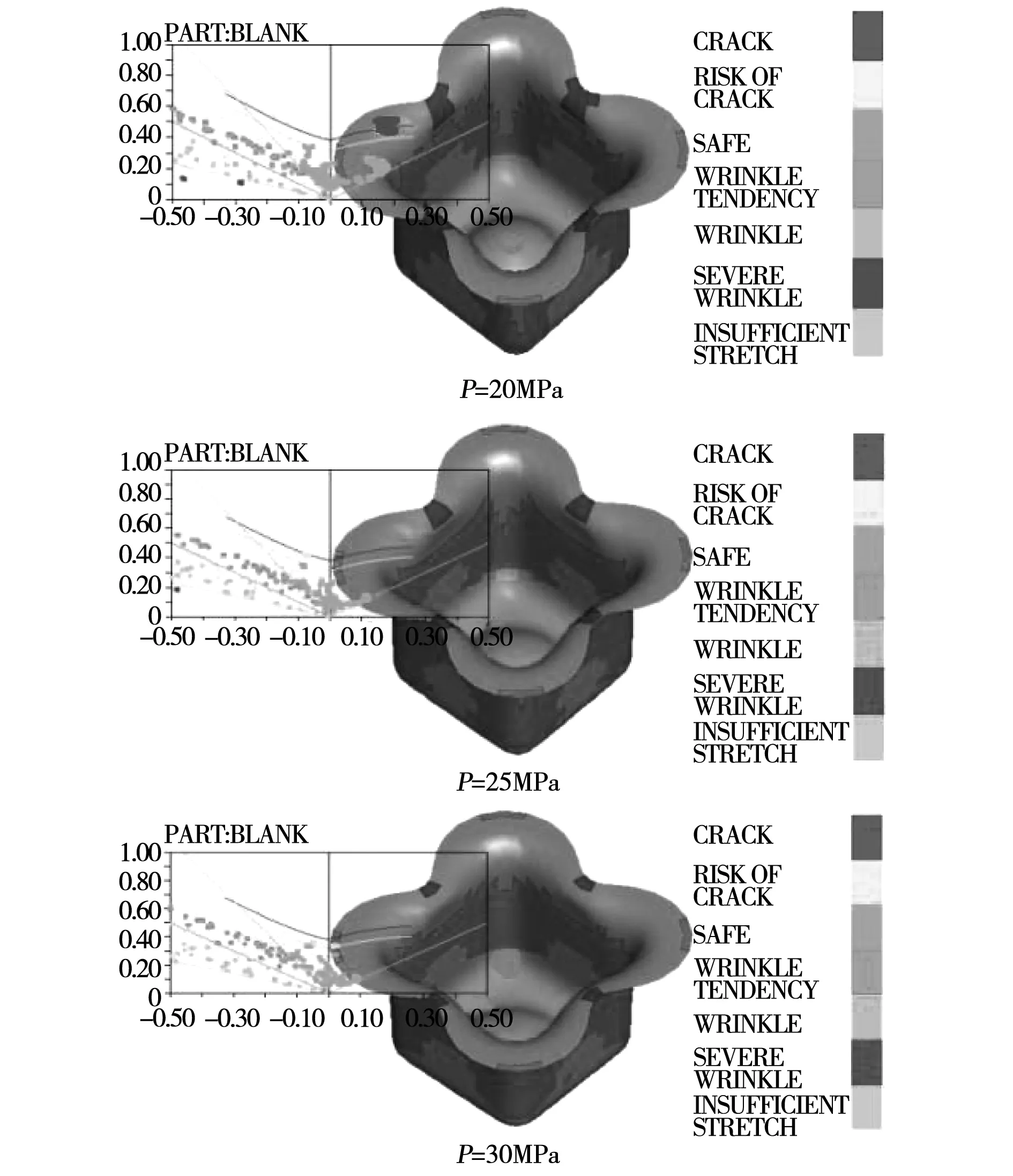

图7所示为0.001 s后预胀高度为6 mm时不同预胀压力和液室压力所成形工件的成形效果图,随着预胀压力的增大内凹底圆角处的起皱趋势也随之减弱,最终消失,但当预胀压力过大时,内凹底处反胀幅度过大影响盒形件的成形质量。其中预胀高度6 mm,预胀压力14 MPa和液室压力35 MPa的情况下,内凹底盒形件成形情况最佳,但是底部圆角区有破裂趋势。

图7 成形效果图Fig.7 Forming effect diagram

3 预胀对贴模性的影响

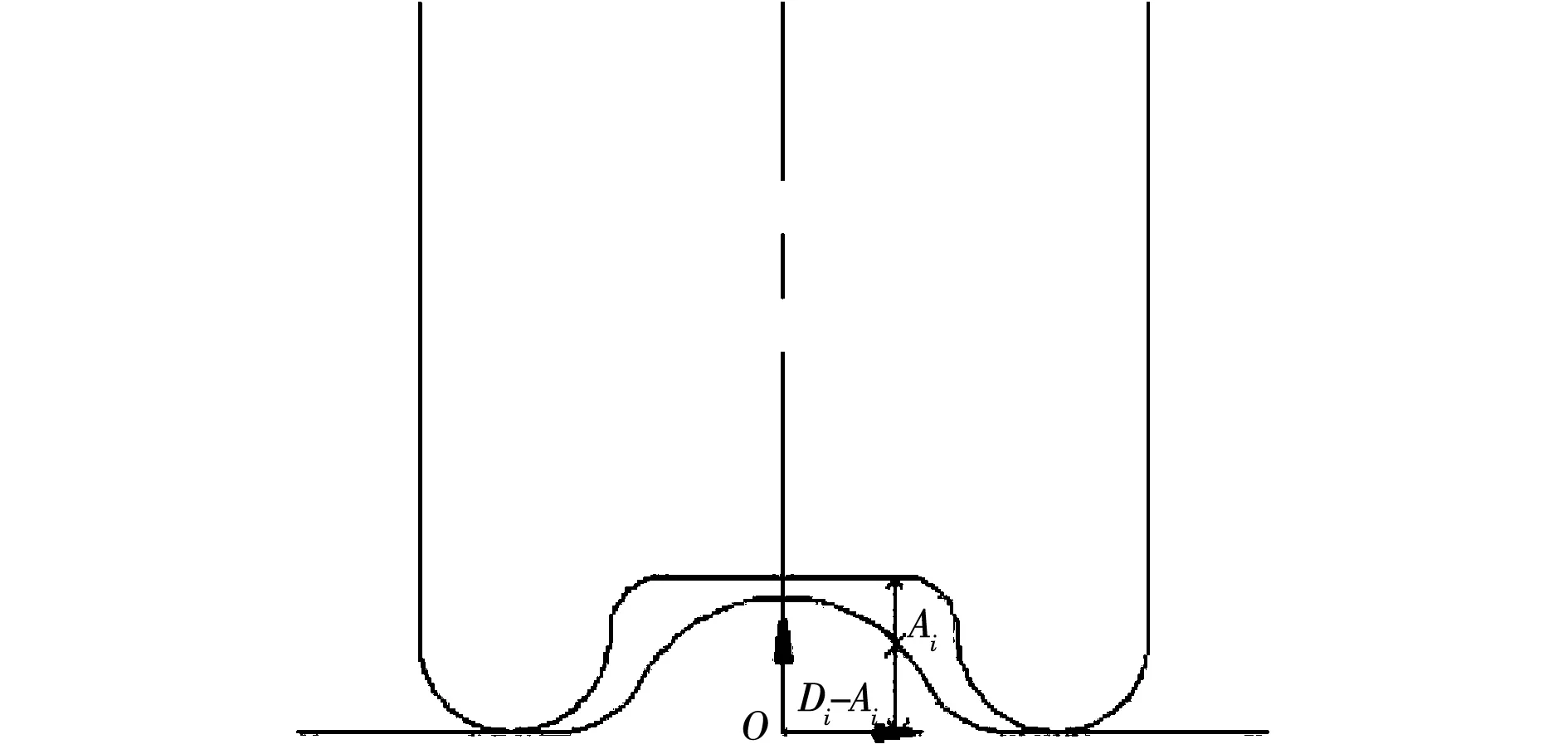

贴模性如图8所示。两节点之间的距离定义为Ai,凸模上的节点到板料起始位置的投影距离定义为Di,贴模性用ω表示,具体表示方式如式(1)所示,ω越接近100%则表示贴模性越好。其中n为节点个数。

(1)

图8 对角线处截面图Fig.8 Diagonal section

如图9所示,预胀高度为4 mm,预胀压力为14 MPa情况下,预胀开始前和预胀结束后节点的距离,即Ai和Di,将数据代入式(1),计算得出该参数下板料内凹底处的贴模性ω为75%,说明贴模性较好,与图9中的成形效果图相对应。

图9 贴模性云图及预胀效果图Fig.9 Patterning nephogram

分析不同预胀高度和预胀压力所对应的贴模性,同一预胀压力下,贴模性均呈现先快速增强后缓慢减弱的趋势。在预胀高度较小的情况下,随着预胀压力的增加贴模性快速增加。但是当预胀高度足够高时,短时间内凸模无法下行至与板料接触的位置,相对贴模性并无法得到增强,反而会因为预胀高度的过大而有所减弱。

2 主动周向加压充液拉深工艺数值模拟

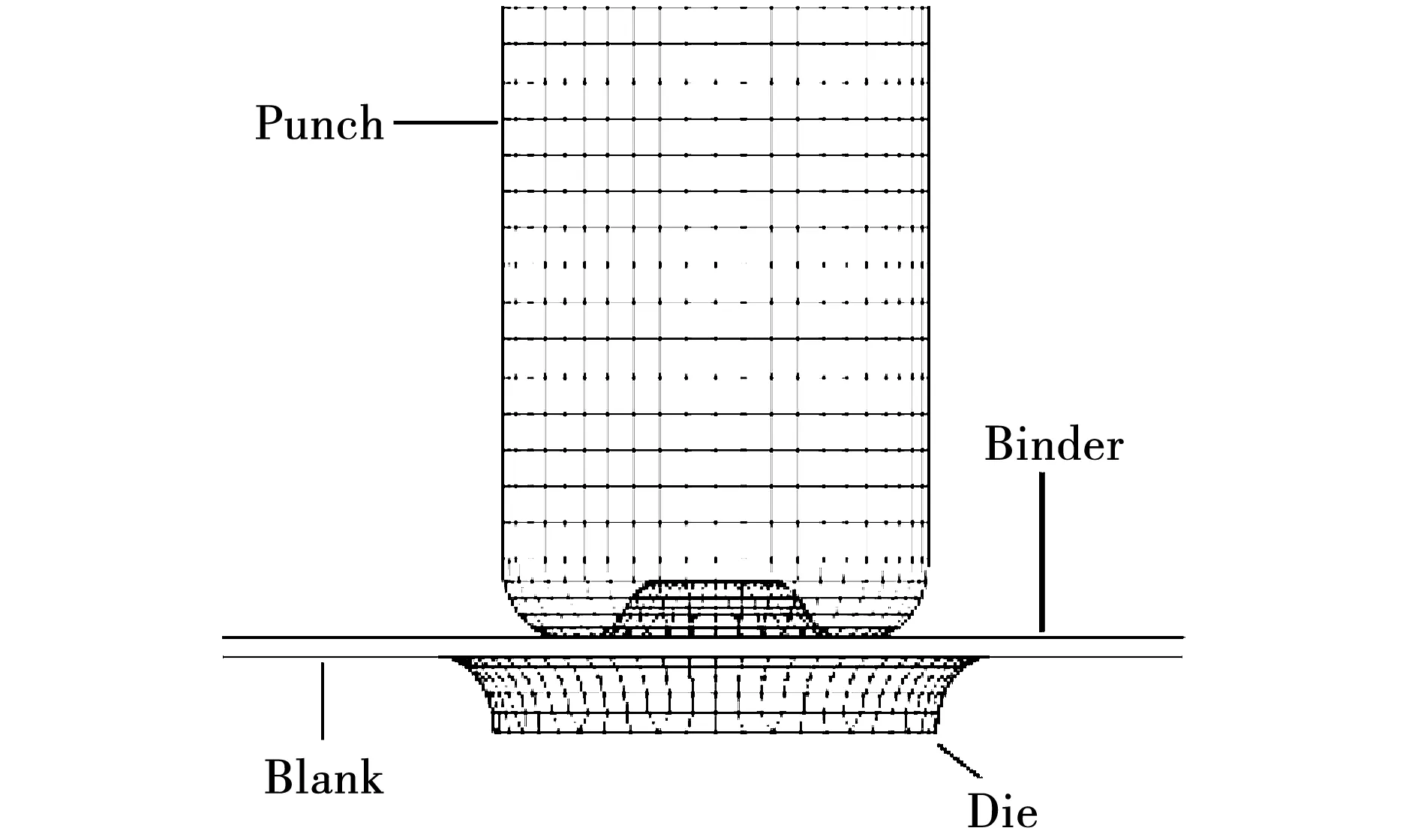

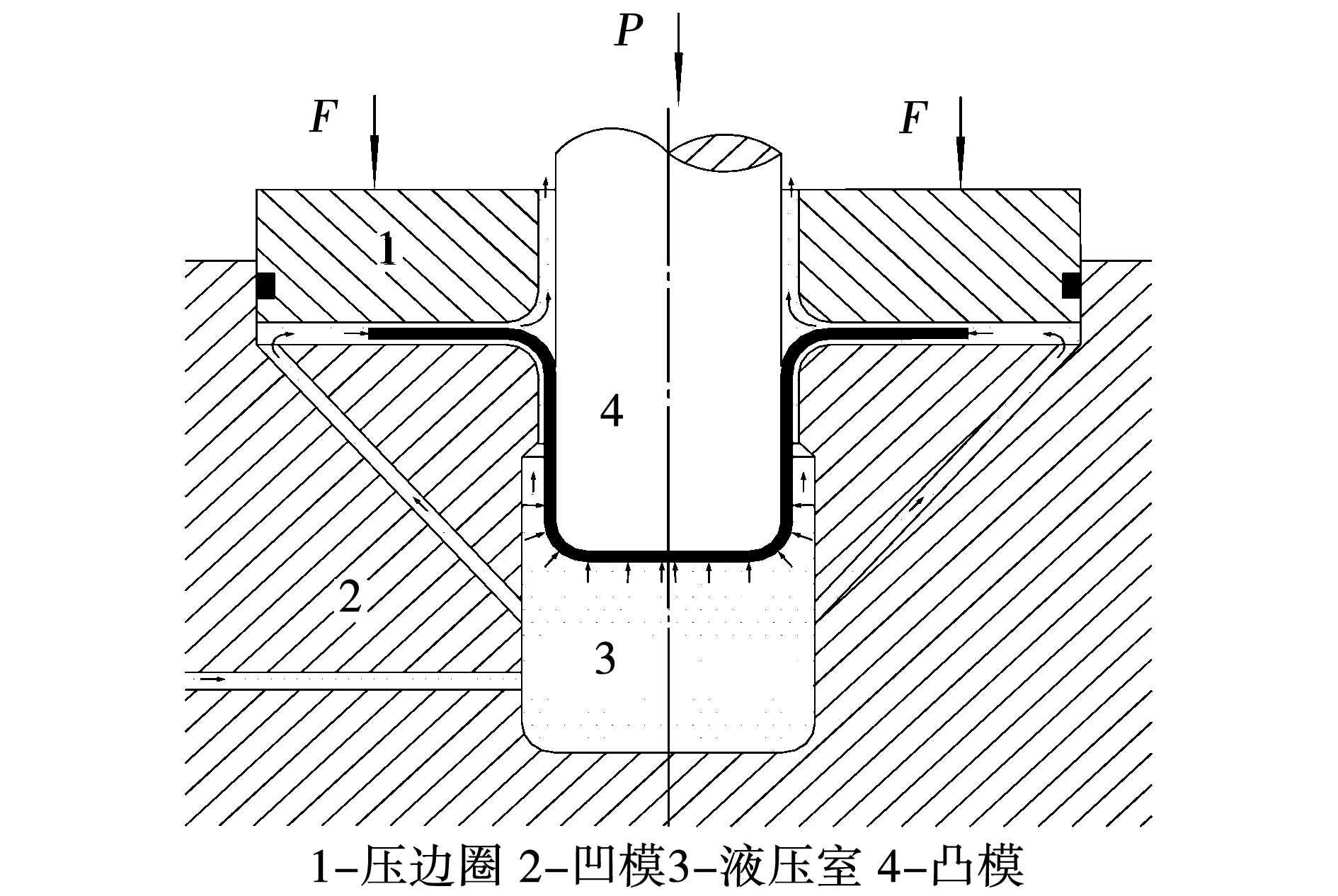

2.1 主动周向加压充液拉深原理

主动周向加压充液拉深成形工艺的原理如图10所示,在传统充液拉深的基础上,在板料法兰区外缘施加周向压应力Pr,其中主动周向液体压力Pr是独立于液室压力Pc并辅以其对板料的拉深成形。液室压力与径向压力分别由步进电动机控制,实现在周向上起到对板料的推动作用,径向上起到对板料的承载作用。为了实现稳定的周向压力,使用定间隙压边圈。

图10 主动周向加压充液拉深工艺Fig.10 Active Radial Pressure Filling Drawing Process

2.2 周向压力的施加方法

本研究采用在法兰边缘施加节点力的方法来实现周向压力的加载。根据有限元模拟的思想是离散化思想,将一个整体离散为不同的单元,单元之间用节点相连接,因此用周向节点力代替周向压力施加在板料的边缘节点上,可以等效实际生产中施加周向压力的作用,以此来解决有限元壳体没有厚度无法直接周向加压的问题。

可根据式(2)计算出总的周向力,有限元模型中节点力和周向压力之间的关系为:

(2)

其中:f为法兰外缘节点上的节点力;Pr为周向压力;法兰外缘节点上的节点力;t为坯料厚度;D为法兰外缘直周;n为板料外缘节点数。

2.3 主动周向加压充液拉深成形加载路径的选取

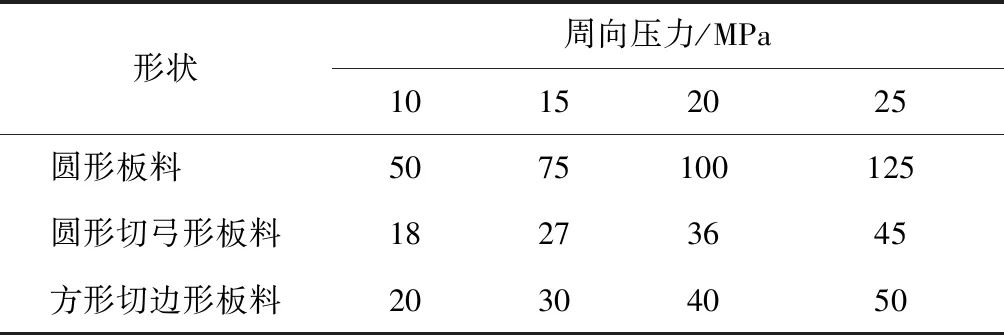

针对内凹底盒形件底部不易成形的特点,在液室压力加载初期对板料进行预胀,从而能很好地保证内凹底处的成形效果。根据内凹底处的特点经过反复模拟和分析对比,最终可知,在预胀时间为0.001 s,预胀高度6 mm,预胀压力14 MPa和液室压力35 MPa的情况下,内凹底盒形件成形情况最佳。在上述成形结果的条件下又设计了4种周向压力值,此时周向压力的加载时间从0 s开始至0.006 s结束,周向压力分别为10、15、20和25 MPa,与此对应的不同形状板料的节点力大小如表2所示。

表2 不同周向压力下不同形状板料节点力/NTab.2 The nodal force of different shape sheets under different rim pressures/N

2.4 主动周向加压对零件壁厚分布的影响

根据模拟结果可以看出,在周向压力作用下,3种形状板料成形的零件壁厚都有所增加。其中圆形切弓形板料在预胀高度为6 mm,预胀压力为14 MPa,液室压力35 MPa,周向压力为25 MPa时成形效果较好,减薄率控制在25%以内达到零件的使用要求。成形极限图及壁厚分布图如下。

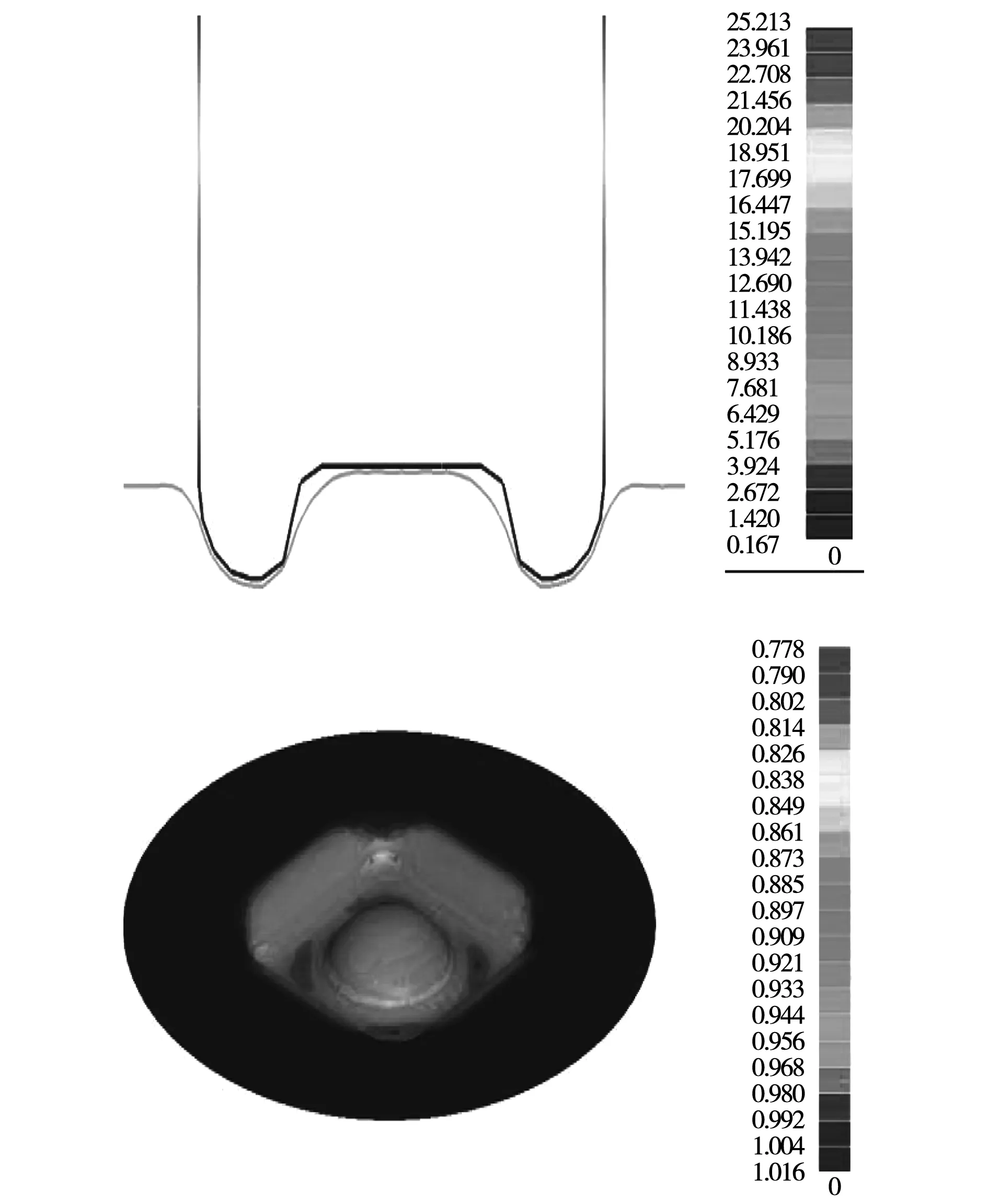

图11 成形极限图及壁厚分布图Fig.11 Wall Thickness Distribution Map

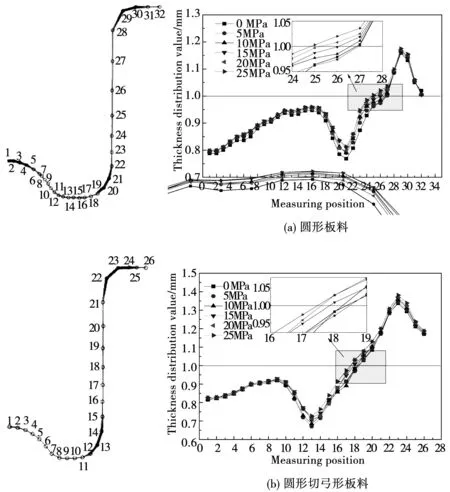

通过筒形件不同位置的节点绘制出如图14所示的曲线,就可以快速准确得知每个节点处的壁厚值,因此可以得出不同周向压力对成形件壁厚分布的影响规律。由图12可以看出,随着周向压力的增大,对角线上的盒型件直壁处壁厚不变点的位置逐渐下移,即板料的壁厚减薄区域在逐渐减小,如图12(a)中方框小图。根据得到对角线处的壁厚值,对比分析可知,周向压力有效减弱了盒形件拉深过程中的拉应力,使得直壁区壁厚减薄程度较小,图12(b)同样因为周向压力的作用板料法兰区的厚度有明显得增厚。

图12 对角线测量点及壁厚分布图Fig.12 Measurement point and wall thickness distribution of diagonal

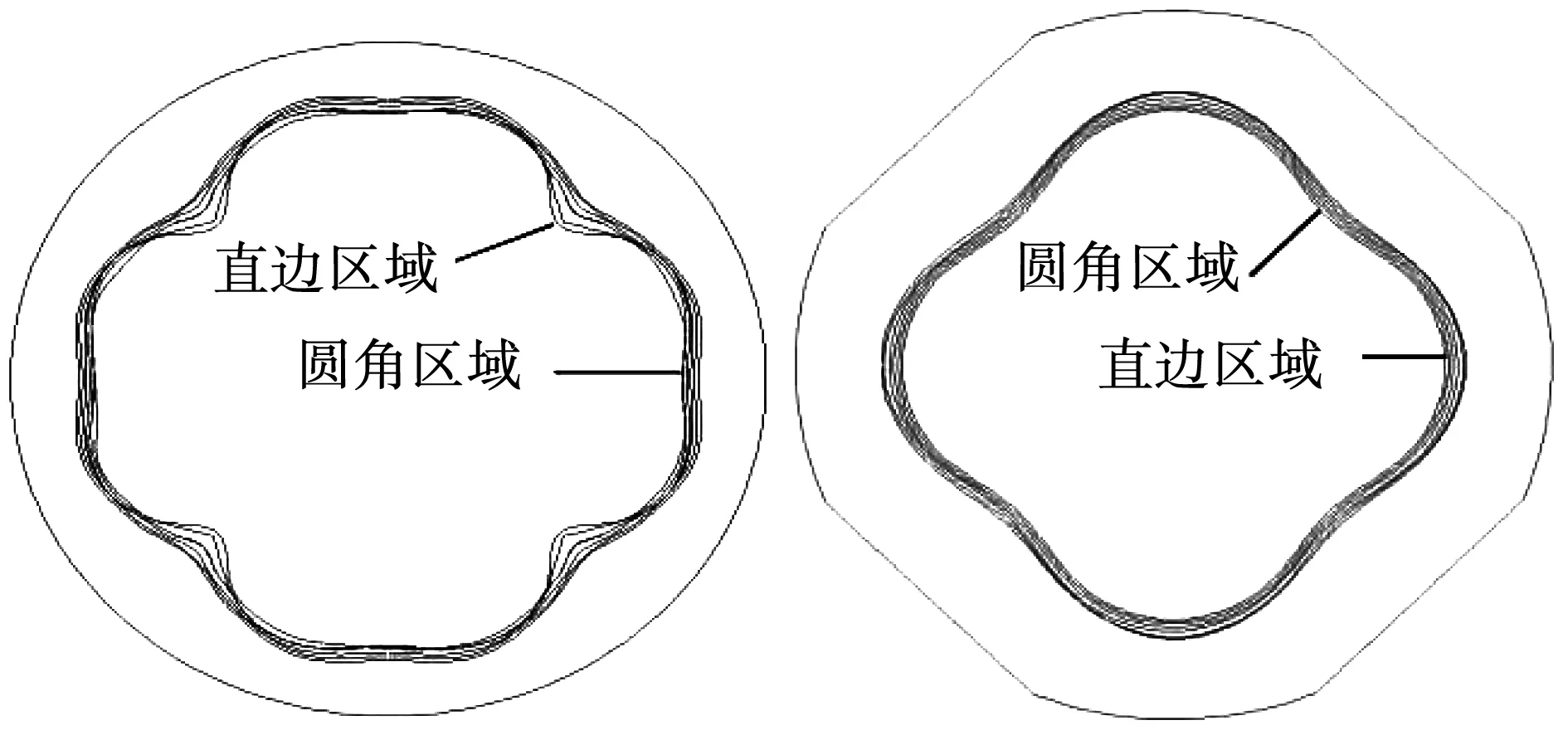

如图13(a)所示从图中可以看出,与筒形件规则的壁厚分界圆不同,盒形件圆角区域和直边部分的壁厚为1 mm的等值线靠近工件下方,而在两者交界的区域该等值线相对靠近工件上方口部。为了更加清晰地分析周向压力对不同形状板料成形壁厚为1 mm的等值线的影响,在数值模拟软件中将最终的壁厚情况映射到原始板料上,如图13(b)从中可以直观地得出其影响规律。

图13 圆形板料成形时内凹底盒形件壁厚不变线Fig.13 The wall thickness invariant line of the concave bottom box when the shape is circular

在圆形板料中,如图14(a)所示,随着周向压力的增大,壁厚为1 mm的等值线明显地向内缩小,圆形切弓形状板料在成形盒形件时周向压力对其的影响较为明显,随着周向压力的增加,等值线规则地向内缩小,该形状板料成形盒形件时壁厚不变线更加靠近盒形件底部;周向压力的增加可以有效抑制工件壁厚的减薄,提高工件壁厚分布的均匀性,尤其对于盒形件的圆角区域,能明显减缓破裂缺陷的趋势。

图14 不同周向压力下壁厚等值线Fig.14 Wall thickness contours under different radial pressures

3 结 论

1)预胀高度和预胀压力的匹配关系对盒形件内凹底部分的成形产生影响。预胀高度和预胀压力太小,内凹底圆角处出现破裂;预胀高度和预胀压力太大,使板料有大幅度的胀起,又因为压边圈的阻碍作用,板料产生拉裂;减薄最严重的区域集中在内凹底顶部。

2)提出了贴模性的表征方法。通过预胀工艺的数值模拟,结果显示:合理的预胀高度和预胀压力匹配关系能够提高内凹底处的贴模性。预胀高度为6 mm,预胀压力为14 MPa,内凹底处的贴模性ω为75%,贴模性较好。

3)随着液室压力的增加,凸模圆角处的破裂趋势逐渐消失,棱边转角底部的最小壁厚值逐渐增大,而内凹底顶部的最小壁厚值则逐渐减小。最终确定预胀时间0.001 s,预胀高度6 mm,预胀压力14 MPa,后续液室压力35 MPa为合理的液室压力加载路径。

4)提出了一种局部坐标系加载周向压力数值模拟方法。通过施加周向加压有效的减缓了危险点的拉应力,有效的抑制了板料壁厚减薄,使破裂危险区壁厚值增加。