生物质两段式富氧气化-燃气轮机燃烧集成发电系统模拟研究

2021-05-20梁绍华张泰岩姚永灵卢承斌牛淼淼

梁绍华,张泰岩,姚永灵,卢承斌,徐 斌,牛淼淼*

(1.南京工程学院 能源与动力工程学院,江苏 南京 211167; 2.江苏方天电力技术有限公司,江苏 南京 210036)

气化可将生物质转化为组分灵活多变的可燃气资源,并用于发电供热、合成燃料及制备化学品等,是极具前景的生物质能利用技术。生物质气化-燃气轮机燃烧集成发电工艺简单、环境友好、经济高效,具有实现生物质高效清洁化利用的潜力[1-2]。Adouane等[3]采用1.5 MW加压流化床制备生物质燃气,并实现其在燃气轮机的稳定湍流燃烧。Cameretti等[4]针对生物质燃气在微型燃气轮机的燃烧及排放特性进行模拟研究,获得改善燃烧效率、降低NO排放的优化方案。郑舜鹏等[5]采用循环流化床-内燃机系统实现谷壳气化发电,内燃机组功率达1 MW、发电效率≤18%。王贵路[6]研制了50 kW生物质气化发电系统,并通过模拟改进发电效率。然而,生物质气化的燃气品质及其在燃气轮机的稳定燃烧仍是当前亟需解决的主要问题。一方面,生物质气化存在燃气热值不高、焦油及灰分含量偏高等问题,限制其在燃气轮机的安全应用[7];另一方面,生物质燃气在燃气轮机燃烧发电的研究成本高、研究结果相对较少,燃气品质与发电特性的内在关联尚不清晰。Aspen Plus作为通用的化工过程模拟、优化和设计软件,已成功用于煤燃烧及气化的模拟[8-10]。本研究拟采用两段式富氧高温气化系统制取高品质洁净气化燃气,推进生物质气化燃气在燃气轮机的应用。基于Aspen Plus平台,在生物质两段式富氧气化模拟基础上,构建生物质两段式气化-燃气轮机燃烧系统模型,通过对生物质气化及燃气轮机发电过程的模拟,分析氧体积分数、气化温度对气化产气组分、热值、气化效率、燃机关键温度、做功能力及发电效率等的影响,以期为生物质气化燃气的高效转化利用提供参考。

1 生物质气化集成发电模型

1.1 生物质两段式气化过程

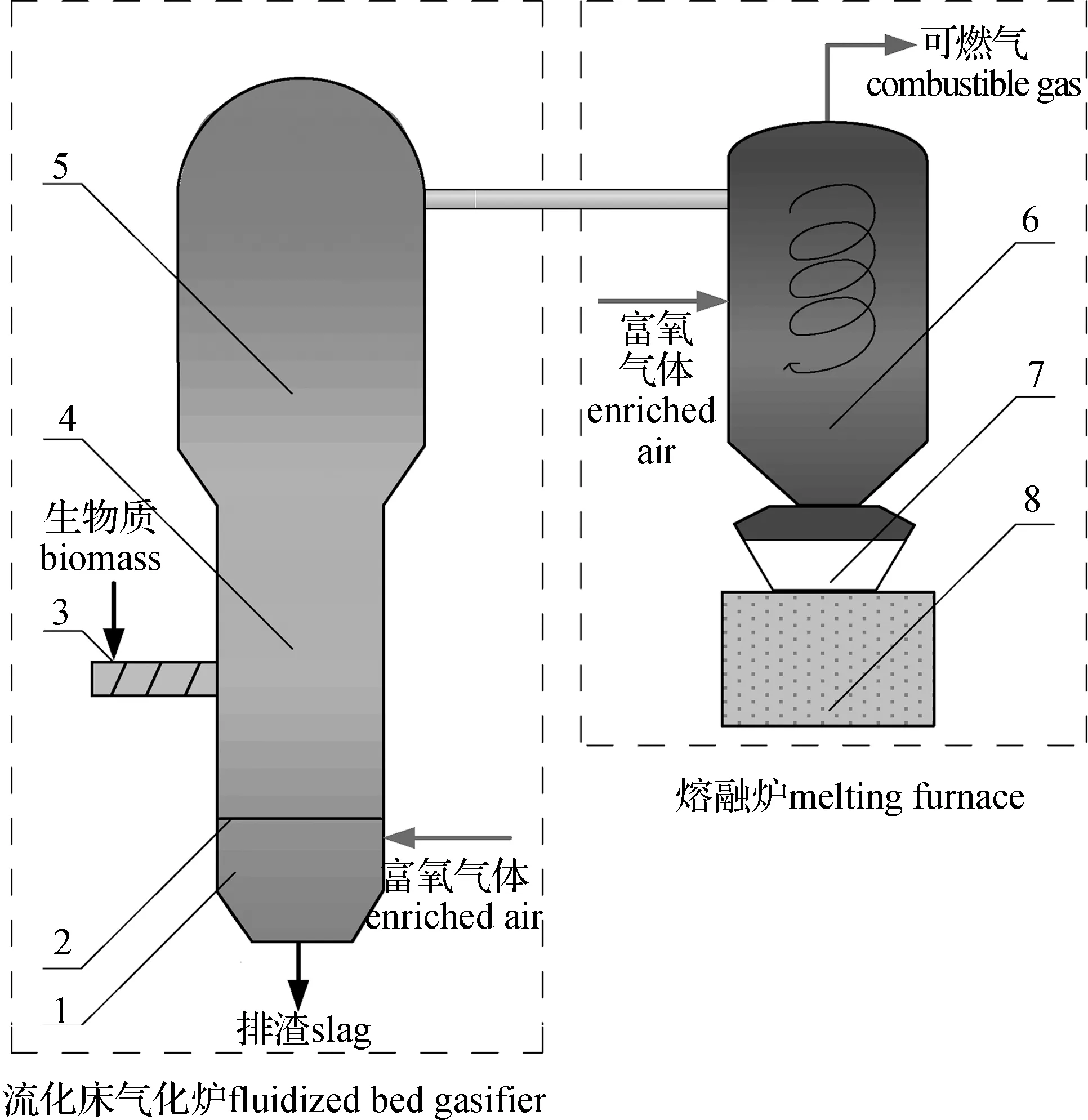

1.风室wind box; 2.布风板distributor; 3.加料器feeder; 4.干燥热解区drying and pyrolysis area; 5.气化重整区gasification and reforming area; 6.气化熔融区gasification and melting area; 7.冷渣器slag cooler; 8.渣斗slag hopper图1 生物质两段式富氧气化流程图Fig.1 Biomass two-stage enriched air gasification diagram

针对现有气化过程焦油、焦炭转化率不足、燃气热值不高等问题,基于生物质分段气化高效利用,耦合流化床气化炉与熔融炉构建生物质两段式富氧气化系统如图1所示。生物质由加料器进入流化床气化炉,以富氧气体作为气化剂,进行中低温初级气化,生成含焦油、焦炭颗粒的粗质可燃气。流化床可适应多种生物质气化要求,中低温气化可避免生物质灰融化引起的床层烧结[11]。初级气化生成的粗质可燃气进入熔融炉,在高于生物质灰熔融流动温度下,以富氧气体作为气化剂,进行生物质二次裂解气化。富氧气体与部分粗质可燃气燃烧放热维持熔融炉气化所需高温,实现气化系统自热式运行[12]。高温二次气化促进焦油、焦炭向小分子气体的进一步转化,实现生物质灰分的液态熔融分离,制取的精质可燃气经进一步净化后用于燃气轮机发电。

1.2 模拟流程设计

1.2.1假设条件 本模拟基于系统质量平衡与能量平衡,选用带有Boston-Mathiasα函数的Peng Robinson立方状态方程(PR-BM物性方法)计算所有热力学性质[13]。模型构建的假设条件如下:1) 生物质颗粒均匀无温度梯度;2) 气化反应器温度均匀恒定且稳定运行,反应器间无压力损失,各项反应均能瞬间达到化学平衡;3) 原料所含灰分及流化床床料不参与反应;4) 气化产物主要考虑H2、CO、CO2、CH4、H2O、H2S、NH3,不考虑焦油组分,系统内S、N分别完全转化为H2S和NH3。

1.2.2生物质两段式气化单元 基于Aspen Plus平台,对生物质两段式富氧气化集成发电系统进行模拟研究,模拟流程如图2所示。两段式气化系统包括流化床与熔融炉,流化床初级气化产物全部进入熔融炉发生二次气化。模拟过程将两段气化反应整合于同一气化模块。模块通入富氧气体量为各气化段富氧气体通入总量,氧体积分数为各气化段富氧气体平均体积分数,模块气化温度为熔融炉反应温度。

1.生物质biomass; 2.干燥介质drying medium; 3.干燥产物drying product; 4.含水汽的干燥介质drying medium containing moisture; 5.干燥生物质drying biomass; 6.裂解产物pyrolysis product; 7.裂解热pyrolysis heat; 8.富氧气体enriched air; 9.气化热损失gasifier heat loss; 10.高温气化可燃气high temperature combustible gas; 11.冷却可燃气cooled combustible gas; 12.净化可燃气purified combustible gas; 13.空气air; 14.压缩空气compressed air; 15.燃烧用压缩空气compressed air for combustion; 16.冷却用压缩空气compressed air for cooling; 17.燃烧热损失combustor heat loss; 18.冷却风放热heat release by air cooling; 19.高温烟气high temperature flue gas; 20.冷却风cooled air; 21.透平排气turbine exhaust

生物质两段式气化单元包括6个单元模块(模块A~F),10个物流股,2个热流股。

1) 生物质干燥(A)及气固液分离(B):生物质首先进入干燥反应器RStoic模块进行干燥处理,利用Flash2模块实现水分与干生物质的分离。

2) 生物质裂解(C):干燥生物质进入收率反应器RYield模块进行裂解,热解模块根据原料工业分析及元素分析特性,将非常规的生物质分解转化成常规组分(C、H、O、N、S等)和灰分。

3) 生物质气化和重整(D):生物质裂解产物进入RGibbs模块,与通入的富氧气体发生气化重整反应,依据均相吉布斯自由能最小化原理确定平衡。气化模块剩余热量一部分作为系统热量损失排出,气化系统热量损失按输入生物质热值的3%计算;另一部分流向裂解模块维持裂解所需温度。

4) 气化燃气净化冷却:高温气化可燃气依次流经Heater模块(E)及Sep模块(F),进行气化后可燃气的冷却、干燥及净化过程,脱除包括水分、灰分与污染物(主要为H2S、NH3)在内的杂质。

经过冷却净化的洁净可燃气可送至燃气轮机发电单元。气化模块主要反应如表1所示。

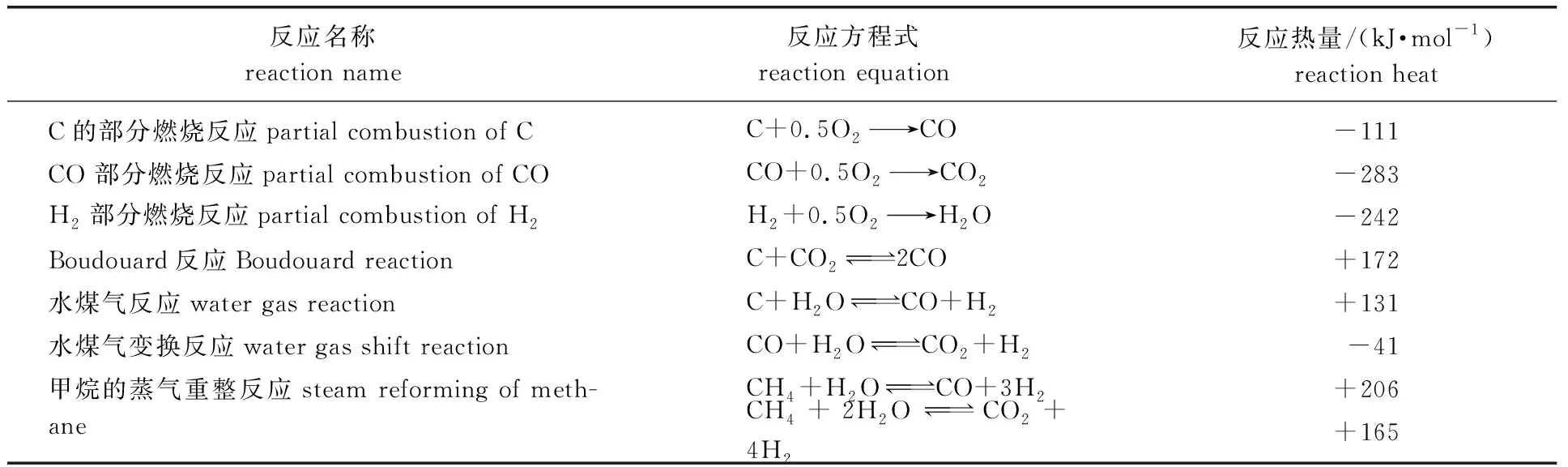

表1 模拟主要考虑的气化反应

1.2.3燃气轮机发电单元 本研究采用三菱公司M701F4型燃气轮机模拟,燃机设计净功率320 MW。燃气轮机发电单元由压气机、燃烧室、燃气透平构成。空气经过压气机模块(G)压缩,压气机设计压比、多变效率0.912。压缩空气经分离模块(H)分离成为两股气流。其中,约83%的燃烧用压缩空气送入燃烧室模块J与净化可燃气燃烧,设计燃烧室温度1 427 ℃,燃烧热损失占输入燃气总热量的1%,燃烧过程遵循吉布斯自由能最小化原理。两段式气化生成的高温燃气进气温度300 ℃,燃烧形成的高温烟气送至燃气轮机透平(K)膨胀做功;其余约17%空气由压气机出口抽出后经冷却器(I)冷却,冷却空气在透平入口与燃烧室排放高温烟气汇合,共同驱动燃机透平。透平等熵效率0.92,机械效率为 0.99,设计透平排烟温度594 ℃。基于设计工况,结合生物质富氧两段式气化产气特性,确定设计工况下燃气、空气流量。

设定燃烧室效率ηr=0.99,燃烧室燃气流量(Gf)计算公式见式(1),燃料燃烧所需空气流量(Ga)见式(2)。

(1)

Ga=αL0Gf

(2)

式中:Gf—燃烧室燃气流量,kg/h;Ga—燃料燃烧所需空气流量,kg/h;Wnet—净功率,MW;QLHV—生物质可燃气低位热值,MJ/m3;η—燃机效率;ρLHV—生物质可燃气密度,kg/m3;α—余气系数;L0—单位质量燃气燃烧所需理论空气量,kg/kg。

1.3 模型验证

为验证生物质两段式气化燃气在燃气轮机燃烧发电的可行性,利用上述构建模型模拟典型燃气在燃气轮机的燃烧发电特性,并与燃气轮机设计工况相比较。两段式气化单元模拟参数设置为:采用玉米秸秆作为典型生物质,生物质进料量249 565 kg/h,富氧气体量92 221 kg/h,空气量2 132 224 kg/h,二次气化温度1 300 ℃,气化整体氧体积分数60%。秸秆的工业分析、元素分析及热值分析结果如下:水分9.10%、挥发分63.69%、固定碳16.75%及灰分10.46%;C 35.37%、H 4.82%、N 0.96%、O 39.15%、S 0.14%;低位热值为14.40 MJ/kg。

1.4 系统性能评价参数

生物质可燃气低位热值(QLHV)是衡量燃气品质的主要指标,其计算公式见式(3),生物质两段式气化系统整体气化效率(ηCGE)计算公式见式(4)。生物质气化-燃气轮机集成发电系统发电效率(ηt)计算公式见式(5)。

(3)

(4)

(5)

式中:φ(CO)、φ(H2)、φ(CH4)—气化燃气中CO、H2、CH4体积分数,%;ηCGE—气化效率,%;Qar—生物质原料低位发热量,MJ/kg;Yg—生物质气化燃气产率,m3/kg;Gb—生物质加料量,kg/h;ηt—发电效率,%。

2 结果与分析

2.1 模型验证结果

模型模拟结果显示:气化产生可燃气热值为9.45 MJ/m3,这与文献[12]中两段式富氧气化产气热值试验结果(8~11 MJ/m3)基本相符。气化燃气送至燃气轮机燃烧后,燃烧室温度可达1 410.6 ℃,与设计燃烧室温度(1 427 ℃)相近。燃气轮机透平排烟温度583 ℃,与设计透平排烟温度(594 ℃)相近。模拟燃气轮机净输出功率为318.16 MW,与设计净输出功率(320 MW)接近。由此说明,生物质气化-燃机燃烧集成发电系统各节点物料衡算均满足系统质量平衡要求,燃气轮机发电模拟结果与燃气轮机设计工况接近,证实生物质气化燃气在燃气轮机应用的可行性。

2.2 参数对气化特性的影响

2.2.1氧体积分数 两段式气化过程中,当二次气化温度为1 300 ℃时,整体氧体积分数对气化特性的影响如表2所示。整体氧体积分数升高引起燃烧反应加剧,反应释放热量增多,维持相同气化温度所需富氧气体量减少。氧气相对用量是影响气化过程的重要参数,它表示气化过程实际通入氧气量与完全燃烧所需理论氧气量之比。当整体氧体积分数由30%升至90%时,氧气相对用量可由0.290降至0.255。氧体积分数升高不仅使得氮气稀释效应减弱,而且可促进焦油、焦炭等与O2的二次气化重整反应,导致产气中H2、CO及CO2比例逐步升高。值得注意的是,温度高于1 000 ℃时,气化产物中CH4等烃类浓度近乎为零,这可能与高温条件下大分子有机物裂解反应较充分有关[14]。当整体氧体积分数为90%时,产气热值可达10.34 MJ/m3。但是,氧体积分数升高时氧气相对用量降低、富氧气体通入量减小,一定程度上影响了气化剂与生物质/焦炭间的充分接触,引起气化产气率略有下降。比较气体产率与产气热值影响,发现产气热值的升高仍起主导作用,两段式气化效率最高可达77.68%。

表2 气化条件对气化特性的影响

由表2可知,当氧体积分数由30%上升至60%时,产气热值增长较快,产气品质改善明显。但当氧体积分数继续增大时,燃气热值增长放缓,系统气化效率几乎不变。因此,氧体积分数升高虽有利于气化效果改善,但氧体积分数高于60%时,提升氧体积分数对气化特性改善效果有限。基于控制制氧成本及改善燃气品质的目标,两段式气化系统可选择整体氧体积分数为50%~60%的富氧气体气化。

2.2.2气化温度 两段式气化过程中,气化剂氧体积分数为60%时,二次气化温度对气化特性影响如表2所示。随着气化温度升高,系统达到气化温度所需消耗富氧气体量增多,气化所需氧气相对用量逐渐增大。氧气相对用量增加进一步导致可燃组分参与燃烧放热比例增大,气体产物中H2体积分数有所下降,CO2体积分数升高,CO体积分数变化较小。由表2可知,产气组分变化导致产气热值随气化温度升高逐渐下降,但其变化幅度相对较小。此外,气化温度升高时气体产率略有下降,这可能与温度升高时燃烧反应比例提高有关。产气热值及气体产率的综合作用导致气化效率随气化温度的升高有所下降。虽然高温气化有利于焦炭、焦油的充分裂解重整,但气化温度升高同时造成富氧气体消耗增多,燃气品质及气化效率均呈下降趋势[15]。因此,两段式气化温度不宜过高,在满足生物质灰分完全熔融液化分离的前提下,气化温度可取较低值。

2.3 参数对燃气轮机运行特性影响

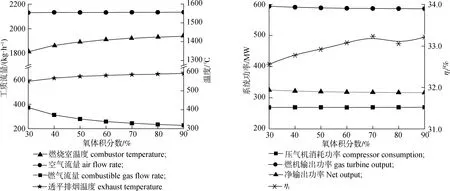

2.3.1氧体积分数 生物质两段式富氧气化过程中,氧体积分数增加引起气化产气热值与组分分布改变,进而导致燃机运行特性的变化。图3为气化温度1 300 ℃时,气化剂氧体积分数改变对燃气轮机运行特性的影响,其中余气系数(α)取2.8。由图3可知,随着氧体积分数的增大,燃气流量逐渐减小,空气流量略有增加。这主要是由于氧体积分数增大后燃气热值提高,相同目标负荷下所需燃气流量降低,但维持相同余气系数所需空气流量增加。氧体积分数由30%上升至90%时,燃气流量下降约40%。运行方面,随着氧体积分数的升高,燃烧室温度与透平排烟温度均呈上升趋势,其中燃烧室温度增幅较大。这表明燃气热值的增加对促进燃气与空气的充分混合燃烧具有明显效果。氧体积分数为30%~90%时,燃烧室温度由1 346 ℃上升至1 429 ℃,与该机组燃烧室设计温度(1 427 ℃)基本相符,验证了生物质燃气在燃气轮机应用的可行性。透平排烟温度的升高主要受燃烧室温度影响而出现,在590 ℃左右波动。

图3 氧体积分数对工质流量及关键温度的影响

图4为不同氧体积分数下系统功率与发电效率的变化。由图可知,氧体积分数增加时,压气机实际消耗功率略有增加,这可能与高氧体积分数下压气机进气量增加有关。燃机输出功率略有降低,这可能与高氧体积分数下排烟温度的提升有关。压气机消耗功率与燃机输出功率的共同作用导致系统净输出功率随氧体积分数升高而下降。但需要说明的是,氧体积分数30%~90%变化范围内,燃机净输出功率变化微小。氧体积分数由30%升至90%时,系统净输出功率仅由324.8 MW下降至316.5 MW。此外,生物质气化-燃机燃烧系统总发电效率随氧体积分数增加呈上升趋势,这主要受到气化效率与燃机效率的综合影响。当氧体积分数为70%时,系统总发电效率最高可达33.2%。

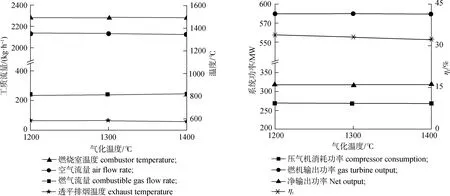

2.3.2气化温度 当氧体积分数不变时,气化温度改变将引起燃气组分及热值的变化,进而影响燃机运行特性。如图5所示,氧体积分数为60%时,气化温度升高使得燃机运行过程中燃气流量升高、空气流量下降。结合表2所示热值变化可知,气化温度升高引起燃气热值略有降低,因此造成工质流量发生上述变化。此外,燃烧室温度与透平排烟温度随气化温度的升高均略有下降。值得注意的是,不同气化温度对工质流量及关键温度参数的影响效果均较小。当气化温度由1 200 ℃升至1 400 ℃时,燃烧室温度仅降低4 ℃左右。

图5 气化温度对工质流量及关键温度的影响

如图6所示,气化温度较高时压气机消耗功率增加、燃机输出功率减少,进而使得系统净输出功率减少,系统发电效率也随之降低。当气化温度由1 200 ℃上升至1 400 ℃时,系统发电效率由34%下降至32%。这可能与高温气化阶段散热损失较高有关。由此可见,两段式气化-燃机燃烧系统中,在满足生物质高温液化熔融的基础上,气化温度提高对燃烧效果改善作用较小。

通过综合的气化因素分析,获得优化的工艺参数:氧体积分数60%,气化温度1 200 ℃。此时生物质可燃气低位热值为9.54 MJ/m3,两段式气化效率78.65%,系统发电效率为34%。

3 结 论

3.1基于Aspen Plus平台建立了生物质两段式气化-燃气轮机燃烧系统模型,利用模型模拟典型燃气轮机的燃烧发电特性,并与燃气轮机设计工况相比较。二者很好的吻合,证实模型的可行性。

<1),且各件产品是否为不合格品相互独立.

3.2利用模型研究生物质气化过程氧体积分数、气化温度对气化特性与燃机运行特性影响。结果显示:随着氧体积分数增加,燃气中可燃组分及气化效率均有所提高,但气体产率略有下降。二次气化温度由1 200 ℃上升至1 400 ℃时,气化温度对燃气组成及气化效率影响相对较小,且温度升高同时造成气化氧气相对用量的提高。气化温度的选择应以实现生物质灰分的完全熔融流动为基准,不需过分提高气化温度。氧体积分数提高可导致相同目标负荷下燃气流量减少、燃烧室温度及排烟温度提高、系统发电效率也有所提高,但燃机净输出功率略有下降。气化温度提高对燃气、空气流量及燃烧温度影响较小,但却导致系统净输出功率减少,系统发电效率降低。

3.3通过综合的气化因素分析,获得优化的工艺参数:氧体积分数60%,气化温度1 200 ℃。此时生物质可燃气低位热值为9.54 MJ/m3,两段式气化效率78.65%,系统发电效率为34%。