松脂节水减排绿色加工工艺研究及生产示范

2021-05-20徐士超陈玉湘周光平

徐士超,陈玉湘*,凌 鑫,周光平

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室,江苏 南京 210042; 2.南京林业大学 江苏省林业资源高效加工利用协同创新中心,江苏 南京 210037; 3.中国林业科学研究院 林业新技术研究所,北京 100091;4.广西金秀松源林产有限公司,广西 来宾 545708; 5.云南森源化工有限公司,云南 楚雄 675199)

我国是世界上最大的松脂生产国,松林保有量约1 300万hm2,松脂年储藏量近2 000万吨,最高年采脂量近100万吨[1-2]。松脂加工所得的松香、松节油等均是重要的天然基础化工原料,可用于加工制造各种树脂、油墨、胶黏剂、施胶剂、泡沫材料、表面活性剂、香料及其中间体、医药中间体、生物农药、生物活性物质等重要产品[3-6]。虽然我国松脂储量丰富,但由于相关资源主要分布在中西部山区,松脂资源不集中,企业规模小、数量多、技术水平低下,企业主对松脂加工技术研发特别是与节水、减排等环保相关的技术研发不够重视,近十几年来松脂加工技术几乎没有显著改进,松脂加工行业普遍存在水耗高、损耗大等问题[7]。我国松脂加工工艺早期普遍采用滴水法(俗称土法),但该方法安全隐患大、产品品质低,已被完全淘汰[8]。目前松脂规模化加工工艺普遍采用蒸汽法,该方法生产工艺简单、设备投资少、生产过程相对安全、产品质量较为可靠,但仍较为粗放,能耗、水耗较大,松香和松节油的损失也较高[7-10]。根据松脂加工过程是否连续,蒸汽法可分为连续式和间歇式2种,其中间歇式工艺设备维护相对简单,是目前大多数松脂加工厂采用的工艺。但无论是连续式还是间歇式,按照其主要耗水及原料损失环节,工艺皆可大致划分为松脂输送、松脂溶解、松脂净化、中层脂液净化以及净制脂液蒸馏等过程[11]。根据广西壮族自治区地方标准,松脂加工企业生产1 t松香耗水量在3 t以下,即可达到先进企业节水标准,大量的含油废水极大增加了企业的环境处理成本[12]。近年来,随着国家对环保要求的日益提高以及人力成本的快速增加,许多松脂加工企业因为污水排放量大、生产成本日益高昂而被迫关停,对我国松脂行业的发展十分不利,低水耗、低损耗松脂加工新工艺的开发和应用日益迫切[9-10]。针对上述问题,本研究以松脂为原料,开发出松脂节水减排绿色加工新工艺,突破了松脂绿色加工关键技术瓶颈,松脂加工耗水量由3 t/t(每加工1 t松脂耗水3 t,现行广西地方标准中优质松脂加工企业的水耗值)降至0.85 t/t,降低了71.6%,并且中层脂液中机械杂质的去除率超过90%,相关研究对松脂产业技术升级和松脂资源的可持续发展利用具有重要意义。

1 实 验

1.1 原料、试剂与仪器

松脂,除特殊说明,所用样品皆为广西、云南地区新鲜松脂;用于松脂节水除杂工艺研究的松脂样品为实验室配置样品,其含机械杂质1%。松节油(优级或一级),中层脂液(含水26.3%、杂质3.8%、松节油22.4%、松香46.8%),广西金秀松源林产有限公司。工业酒精,甘油,蒸馏水。

仪器主要有松脂水分、机械杂质测定器;松脂含油量测定器;松脂油水测定器;抽滤瓶;布氏漏斗;砂芯漏斗;分液漏斗;破壁机;黏度计;高速离心机等。

1.2 实验方法

1.2.1松脂的节水溶解 称取松脂100.0 g左右,根据含油率测定结果加入一定量松节油,制成不同含油率的松脂样品,机械搅拌、油浴加热。考察不同温度、不同含油率松脂样品的溶解时间,待试样溶解后,测定不同溶解样品的黏度。

1.2.2松脂的节水净化 准确称取松脂(实验室配置样品)50.0 g加入500 mL三口烧瓶中,加入200 mL松节油,机械搅拌条件下加热至100 ℃左右或回流状态,待样品完全溶解后,趁热用不同网孔滤筛过滤得净制脂液,将所得滤渣用乙醇洗涤3~4次,烘干后称滤渣质量,进行5次平行实验,取平均值。除杂率(X)按式(1)计算:

X=m1/(m0×1%)×100%

(1)

式中:m1—5次平行实验所得滤渣烘干后的平均质量,g;m0—松脂样品质量,g。

1.2.3净制脂液的节水蒸馏 取100 mL净制脂液,加入250 mL单口烧瓶中,通过减压蒸馏装置进行蒸馏,分别测定不同真空条件下,净制脂液的蒸馏温度和时间,并计算馏出物的质量。

1.2.4中层脂液的节水回收 称取20.0 g中层脂液,加入80 mL松节油在80 ℃条件下溶解,待松脂成分全部溶解后,将样品冷却,过滤或离心将中层脂液所含废渣分离,烘干后称质量,中层脂液中机械杂质的去除率(y)按式(2)计算:

y=m′1/(m′0×3.8%)×100%

(2)

式中:m′0—中层脂液样品质量,g;m′1—烘干后滤渣质量,g。

1.3 原料及产物分析

松脂样品、松脂溶解废渣以及中层脂液中水分、机械杂质含量及含油率均按照林业行业标准LY/T 1355—2010中所述方法进行分析。

松脂中机械杂质具体组分如淀粉、砂石、无机盐等按照国家标准GB/T 33025—2016、GB/T 33028—2016、GB/T 33029—2016、GB/T 33030—2016中所述方法进行分析。

2 结果与讨论

2.1 松脂节水输送工艺研究

传统的松脂输送方式有压缩空气输送和螺旋输送器输送2种。压缩空气输送要用到空压机和压脂罐,安全附件是压力表和安全阀等,压脂罐属于压力容器,当输送距离较长或松脂黏度较大时,易造成其安全阀频繁起跳甚至罐体破裂的事故,且阀门频繁开关容易产生操作错误,多数工厂不喜欢采用[7]。螺旋输送器输送避免了空气输送的一些缺陷,但是输送距离不能太远,提升的角度也有限;提升角度过大时,会造成松脂回流甚至导致机械故障或电机烧毁等问题。根据螺旋输送器生产能力与额定功率之间的关系,当松脂池及加工车间的距离以及螺旋输送器的功率恒定时,松脂的阻力系数越小,螺旋输送器的输送能力越强,而影响松脂阻力系数的关键因素为螺旋输送器输送长度和松脂黏度,松脂的黏度越大,其阻力系数也就越大[13]。为此,测定了常温条件下不同含水率松脂的黏度,结果如下:含水率为10%、 20%、 30%和40%的松脂样品,其黏度分别为7 200、 3 300、 700和900 mPa·s。

从数据可知,在常温条件下,当松脂含水率在10%以下时,松脂的黏度大于7 000 mPa·s,随着含水率的增加,混合物的黏度显著降低,当松脂含水率大于30%时趋于稳定。由于收购的松脂大部分为固体或很稠的半流体,并夹杂有松树皮、松针、松果、泥沙甚至石块等杂质。为降低松脂黏度,提高其输送过程中的流动性,多数工厂在压缩空气输送或螺旋输送前在松脂中加入大量水,但此法会使水耗及环境处理成本显著增加。为解决上述问题,本研究设计制备了松脂加工专用的松脂输送泵[14],在无外加水条件下,将高黏度松脂输送到生产车间,不仅使松脂输送过程中的耗水量大大降低,还可以满足长距离输送等要求,实现了松脂的远距离高效节水输送。

2.2 松脂节水溶解工艺研究

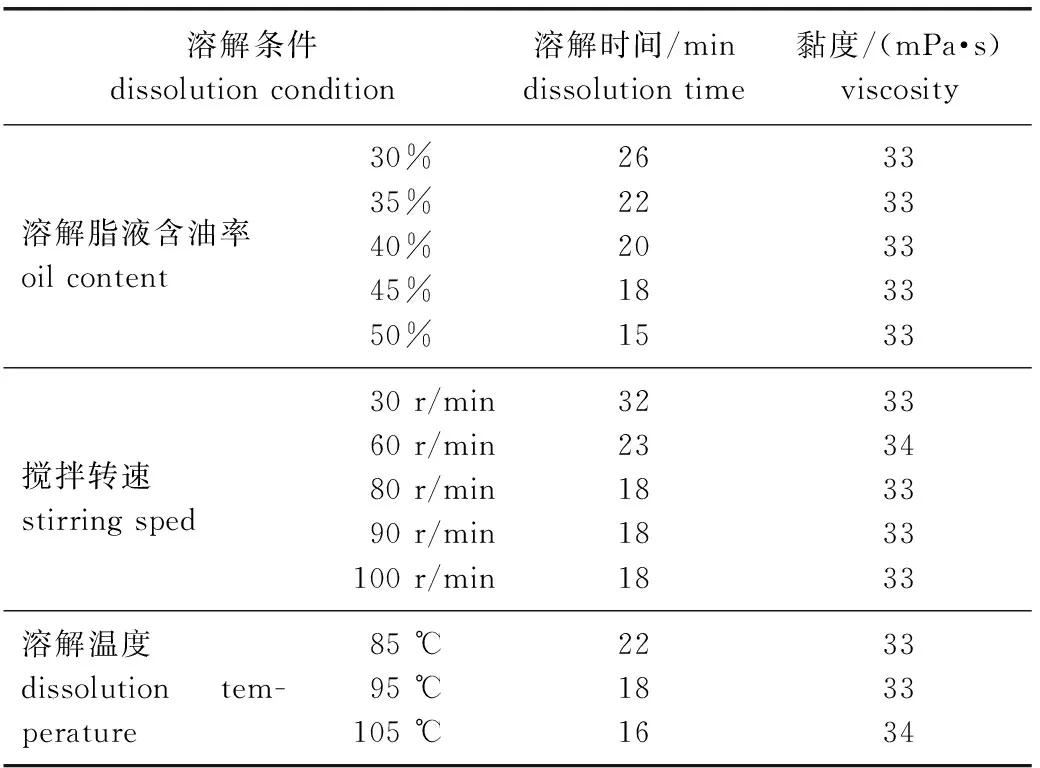

松脂溶解是松脂加工工艺中的关键步骤,通过溶解将半流态的松脂溶解成液态,方便进一步净化和精制。为减少树皮、松针、松果等有机杂质中色素的浸出,需要在较短的时间内将松脂完全溶解。传统工艺通过加入水增加脂液流动性,但该方法产生大量污染性废水,以溶解油代替水,不仅可以增加脂液流动性,加入的溶解油还可以在松脂加工完成之后蒸除回用,从而最大限度减少对环境的潜在危害。为验证不同工艺条件对松脂溶解过程的影响,在溶脂含油率45%、搅拌转速90 r/min、溶解温度95 ℃的条件下,通过改变其中1个条件,其他条件不变,分别研究了脂液含油率、搅拌转速、溶解温度对松脂溶解时间及脂液黏度的影响,结果如表1所示。

表1 不同溶解条件对溶解脂液黏度及溶解时间的影响

由表1可见,在搅拌转速90 r/min,溶解温度95 ℃条件下,含油率高于30%时,松脂可以完全溶解,但溶脂含油率对溶解脂液的黏度影响不大,对溶解时间有显著影响。随着溶解油的增加,松脂溶解时间显著减少,而若溶解油过多,在溶解脂液蒸馏时所需的能耗也更多,无论是溶解油的使用还是蒸馏工艺所需的生产成本也更高。综合考虑,溶解脂液含油率以40%~45%较好。

当松脂含油率为45%,松脂溶解温度为95 ℃时,搅拌转速对脂液黏度影响不大,但对溶解时间有明显影响。搅拌转速越高,松脂与溶解油之间的接触越充分,溶解时间也相应减少,但搅拌转速过高将增加搅拌机能耗,因此搅拌速度以80~90 r/min为宜。在实际生产过程中,松脂的搅拌实际上是通过通入过热蒸汽及加入的液态水沸腾实现的,实验结果也表明,适度的搅拌有助于松脂的快速溶解。

当松脂含油率为45%,搅拌转速为90 r/min时,溶解温度对脂液黏度影响较小,对溶解时间影响较大,说明随着加热温度的升高,松脂的能量交换加快,脂液的流动性可以在更短的时间内变得更好。但由于树脂酸的不饱和键在温度较高时容易发生氧化等反应,导致松香产品的颜色加深,产品的质量会降低,为减少能源消耗和提高脂液色级,溶解温度不宜超过105 ℃。

在上述研究的基础上,工业生产中松脂溶解工艺采用热溶解油(预热到130 ℃)与高温过热水蒸气预先混合产生的一定压力高温油汽混合物,使之从松脂溶解器底部切线喷射进入,与松脂旋转混合传质传热,油汽对松脂形成充分搅拌,控制溶解脂液含油率40%~45%、温度为95 ℃左右,在松脂溶解过程中仅蒸汽液化进入溶解系统的少量水可计入松脂加工新工艺的耗水量,不仅实现了松脂的快速溶解,还使得松脂溶解过程中的耗水量大大降低。

2.3 松脂节水除杂工艺研究

松脂净化目的在于除去松脂中的杂质,满足后续加工工艺的需要,松脂中除含有树枝、松针、树皮、虫尸等有机轻质杂质外,还含有泥沙、无机盐类等无机杂质[10]。当松脂溶解之后,松脂中含有的大颗粒杂质,可以在无外加水的条件下,通过过滤等手段将其去除。而含有的色素、无机酸及乳化层(俗称中层脂液)中极微小的颗粒杂质较难清除,需多次加入清洁水,通过洗涤、萃取的方式进行净化。为验证不同孔径滤筛对松脂除杂率的影响,选择筛孔尺寸2.000、 0.850、 0.425、 0.180、 0.125 mm不锈钢滤筛对溶解脂液进行过滤,进行5次平行实验,所得滤渣的平均质量及除杂率如表2所示。

表2 滤筛孔径对松脂净化工艺的影响

由表2可知,以不同孔径滤筛过滤溶解脂液时,除杂率受滤筛的影响较为显著。在筛孔尺寸为2.000 mm 时,除杂率仅为40%左右,而当筛孔尺寸为0.850 mm时,除杂率已达近80%;当孔径进一步变小时,除杂率更高,当筛孔尺寸为0.425 mm以下时,除杂率即可达90%左右。相关实验表明,在无外加水条件下,通过物理过滤的手段,可以去除绝大多数不溶性杂质。因此可以通过滤筛粗滤后去除绝大部分滤渣,再通过精密过滤器过滤,从而可以在节水条件下将松脂中不溶性杂质去除。

2.4 中层脂液节水加工工艺研究

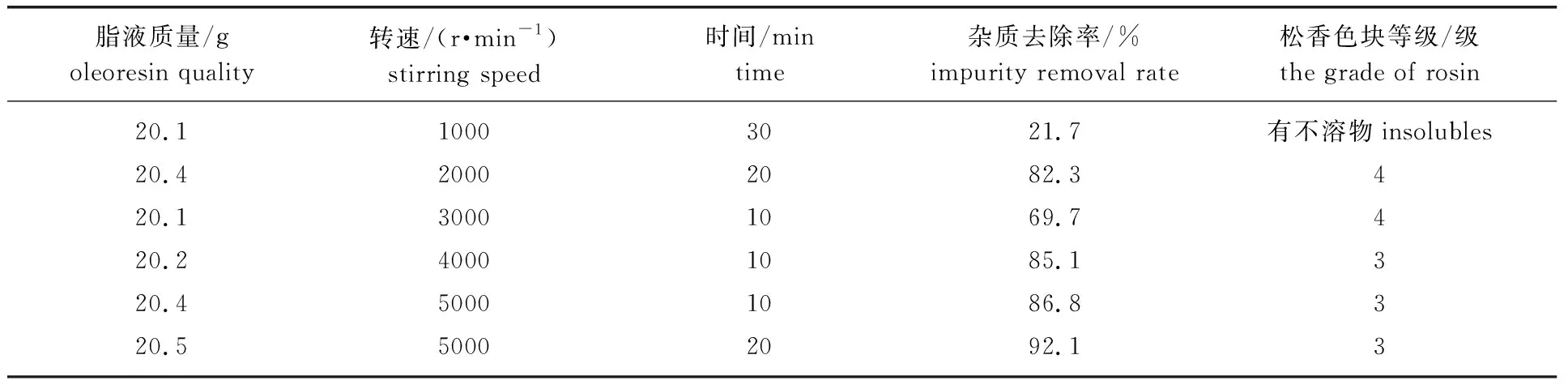

松脂加工中层脂液中的主要成分是水、松香和松节油,除此之外还有少量的机械杂质。现行中层脂液加工工艺需要经溶解、过滤、水洗、蒸馏得到黑松香,该工艺耗水量较大,产品品质低。因此,可以考虑将中层脂液用松节油溶解,通过物理方法将机械杂质去除之后,再经蒸馏等工艺将松节油和松香进行分离。由于中层脂液中的杂质颗粒微小,通过过滤等方法处理效率低、耗时较长,且设备使用过程中容易出现堵、漏等问题,影响工艺进程。通过样品在离心机中绕轴线的高速旋转,悬浮颗粒会在离心作用下因质量不同而得到分离,转速越高分离效果也越好。因此,离心除杂是中层脂液除杂的一种有效方法[10]。

为保证中层脂液中松香、松节油的高效回收,本研究在中层脂液溶解过程中加入的松节油与中层脂液的比例为4 ∶1(mL ∶g),这个加入量既能保证中层脂液完全溶解,又能保证中层脂液溶液在离心过程中的流动性,实现其所含机械杂质的高效分离。为获得中层脂液节水离心净化回收的最佳工艺,对不同离心转速(1 000~5 000 r/min)下中层脂液机械杂质的去除率和中层脂液蒸馏后得到的松香等级进行了验证,结果如表3所示。由表3可知,离心机转速和离心时间对中层脂液机械杂质的去除率影响都较大,离心机转速越高,机械杂质的分离效率越高,达到相同离心效果的时间也越短,当离心机转速达4 000 r/min,离心时间为10 min时,机械杂质的去除率即可达85%以上;离心转速为5 000 r/min,离心时间为20 min时,机械杂质的去除率超过90%,松香色块的等级可达3级。从上述结果可知,在没有外加水的条件下,通过溶剂溶解、高速离心,可以实现中层脂液中绝大部分杂质的分离,并提高中层脂液加工得到的松香等级。

表3 不同离心转速下中层脂液机械杂质的去除率

2.5 净制脂液节水蒸馏工艺研究

净制脂液由固体松香和液体松节油组成,将液体松节油从净制脂液中分离出来,称为“解离”。在工业生产中,首先通过水蒸气对净制脂液中松节油的解离作用,将松节油解离,在蒸汽冷凝之后,通过油水分离和盐析除水,获得松节油产品[8,15]。但此方法耗用大量水蒸气,在现行的松脂加工过程中,净制脂液蒸馏的水蒸气消耗约为0.7~0.8 t/t,油水蒸气冷凝时需要消耗大量的冷却水,油水分离后形成较多的含油废水,导致水耗及环境处理成本显著增加。

减压蒸馏可降低蒸馏温度、减少蒸馏时间,有效减少水蒸气用量。研究了常压蒸馏和减压蒸馏条件下所需的蒸馏温度、蒸馏时间及所得松香软化点,实验结果如表4所示。

表4 减压前后净制脂液蒸馏温度、时间及相应松香产品软化点

由表4可知,随着真空度的增大,所需的蒸馏温度显著降低,蒸馏时间也显著减少,产品的软化点也逐步提高,说明在减压蒸馏时,真空度越高,所消耗的热量(即水蒸气耗用量)大大降低,净制脂液蒸馏工艺中的水耗也自然大大减少,可以有效实现节水的目的。在真空度为0.09 MPa时,蒸馏时间相较于常压条件下缩短了70%,蒸馏温度降低了50 ℃以上,其水蒸气消耗也相应减少70%以上。实际上,采用净制脂液节水蒸馏工艺所耗用的水蒸气仅为0.20~0.25 t/t,有效降低了耗水量。

2.6 松脂节水减排绿色加工生产示范

为验证相关节水减排绿色加工研究技术的应用效果,在云南森源化工有限公司以及广西金秀松源林产有限公司分别改建了1 000吨/年及10 000吨/年松脂加工生产示范线,生产示范时聘请厦门绿沁环保科技有限公司(拥有福建省质量技术监督局检测资质)对相关生产工艺的耗水量进行了检测。结果表明:使用云南森源化工有限公司改造建设的1 000吨/年松脂加工生产线,云南松/思茅松松脂加工的耗水量为0.759 t/t,使用广西金秀松源林产有限公司改造建设的10 000吨/年松脂加工生产线,马尾松松脂加工的耗水量为0.836 t/t,改进后的松脂节水减排绿色加工工艺较现行广西地方标准中优质松脂加工企业的水耗值3 t/t降低70%以上,中层脂液中机械杂质的去除率超过90%。

3 结 论

通过松脂节水输送、松脂节水溶解、松脂节水净化、中层脂液节水回收以及净制脂液节水蒸馏等技术有效降低了松脂加工的耗水量,开发出松脂节水减排绿色加工工艺;通过相关研究及生产示范,云南松/思茅松松脂加工的耗水量为0.759 t/t,马尾松松脂加工的耗水量为0.836 t/t,较现有优质松脂加工企业节水近70%。相关研究能够有效促进松脂加工工艺的绿色化、节约化,对松脂产业的技术升级和发展绿色循环经济具有重要意义。