Pd-Al2O3-BEA催化麻疯树油制航空煤油的工艺优化

2021-05-20李睿帆陈玉保赵永彦庄诗韵张文杰

李睿帆,陈玉保,赵永彦,庄诗韵,张文杰

(云南师范大学 能源与环境科学学院,云南 昆明 650500)

自20世纪70年代开始,由于经济的快速增长及人口数量突然增加使得人类社会对于能源的需求量不断加剧,因此化石燃料在短时间内被大量开采、使用,化石燃料的消耗也带来了环境污染、能源短缺、生态破坏等问题的出现[1-4],寻找一种清洁、价格适中的替代燃料已然成为交通运输业未来发展的必然趋势。在各国研究者的不断努力下,生物航空煤油的制备技术逐渐走向成熟。目前受各国认可的技术主要有生物异丁醇转化法、生物质水相催化合成法、生物质气化合成法以及油脂加氢法制备生物航空燃料技术[5]。以非粮植物油脂及动物油脂作为原料,采用加氢法催化制备的航空燃料具有较好的润滑性能,其所含成分与常规石化喷气燃料类似,无需对发动机进行改造[6]。以油脂为原料采用加氢法催化异构化制备的生物航空煤油具有烷烃选择性高、含硫低,以及可实现零碳排放的优势[7-8]。但传统的油脂加氢法通常存在耗能大、成本高、催化剂无法回收使用等问题。在反应机理方面Snåre等[9]和Han等[10]发现,脂肪酸甘油脂通过加氢法可将油脂进行脱氧反应,而后在高温高压的条件下将脱氧后的物质裂化和异构化成短链烷烃,其中脱氧方式有3种:加氢脱氧、脱羰和脱羧,然而加氢脱氧反应会生成大量的水,从而导致贵金属催化剂失活,降低烃类产物转化率的同时增加制备成本,故脱氧过程中需减少加氢脱氧反应,增加加氢脱羰和脱羧反应的进行,以保证催化剂在反应过程中的活性。传统加氢工艺分为2个阶段:1)稳定阶段是在较低的反应温度下对生物油进行温和催化加氢处理,将一些稳定性差的组分进行转化;2)加氢阶段采用常规的加氢条件对温和加氢产物进行深度脱氧。传统的加氢工艺对2个阶段的匹配要求极高,稳定阶段的反应温度过高,会导致催化剂骨架结构被破坏直接失活;反之会导致加氢阶段的反应无法实现[11-13]。由于一步加氢法具有工艺流程简单、成本低廉等优点,通过催化、裂化、异构化可制备高品质的生物航空煤油从而成为解决传统的两步加氢存在问题的重要突破口,进而得到了众多研究者的青睐[14-15]。其中Chen等[16]以大豆油为原料,Pt/SAPO-11为催化剂,采用一步加氢法制备航空煤油,当压力3 MPa,温度350 ℃时油脂被完全转化,烃类化合物的选择性高达80%。李兴勇等[17]探究以Pt/SAPO-11-mp催化棕榈油进行一步加氢实验,发现在温度382 ℃,压力3.9 MPa时C8~C16的选择性为44.9%。但利用响应面优化一步加氢制生物航空煤油反应条件的报道相对较少。本研究以麻疯树油为原料,采用一步加氢法通过Pd-Al2O3-BEA催化异构化制备生物航空煤油,在单因素试验基础上通过响应曲面法优化反应条件,探究各因素影响程度及其交互作用,以期得到制备生物航空煤油的最佳工艺参数。

1 实 验

1.1 原料、试剂与仪器

麻疯树油,产自云南双柏,购于云南普洱云川生物技术有限公司,经GC-MS分析其脂肪酸组成为棕榈酸(C16 ∶017.65%);棕榈油酸(C16 ∶10.91%);硬脂酸(C18 ∶07.58%);油酸(C18 ∶140.18%);亚油酸(C18 ∶233.68%)。无水硫酸钠、浓硫酸、正己烷、二氯甲烷、丙酮、分子筛BEA、硝酸钯等均为市售分析纯。

GS-1L型高温高压反应釜、DZKW-D- 6型电热恒温水浴锅、FA2004型分析天平、DHG-9203A型电热鼓风干燥箱、TRACE DSQ型气质联用仪以及HZQ-C型双层气浴恒温振荡器。

1.2 催化剂的制备与预处理

首先选用分子筛BEA为载体,Al2O3为黏合剂,载体与黏合剂的质量比3 ∶7,混合物(120 mL)中再加入20 mL柠檬酸进行胶溶,将所得物质在120 ℃下干燥4~6 h,并在500 ℃的下煅烧4 h,得到合成载体ABEA。采用浸渍法将质量分数0.3%的硝酸钯溶液与ABEA混合,两者质量比1 ∶2,静置24 h后,在120 ℃下干燥6 h,得到Pd-Al2O3-BEA。

在使用前将催化剂置于反应釜中保证其密闭后,每次通入0.4 MPa的氩气,共5次,保证釜体内部无空气后,通入氢气至釜内氢压达1.0 MPa,保持系统气密性良好,然后以>5 ℃/min的升温速度升至300 ℃,保持该温度6 h,冷却至室温后备用。

1.3 生物航空煤油的制备

将预处理好的催化剂、麻疯树油按质量比1 ∶30加入反应釜中进行催化反应,通过氢气调节反应釜压力分别为1.0、 1.5、 2.0、 2.5、 3.0、 3.5和4.0 MPa,转速分别为50、 100、 150和200 r/min,反应温度分别为290、 300、 310和320 ℃,反应5 h,反应结束后得到产物。对产物使用低速离心机进行离心,然后静置2 h,取1 mL样品使用GC-MS进行分析。

1.4 响应面法优化

在单因素试验基础上,选择反应温度、压力、转速为变量,设计三因素三水平的实验方案,研究催化反应后产物C8~C16的选择性。利用Design-Expert V12.0.3.0软件,通过响应曲面分析对一步催化加氢的条件进行优化。

1.5 分析与计算

1.5.1GC-MS分析 气相色谱条件:色谱柱ECTM-5(30 m×0.25 mm×0.25 μm);进样口温度200 ℃;升温程序为起始温度80 ℃,保持2 min,10 ℃/min升温至280 ℃,以50 ℃/min升温至300 ℃并保持2 min;载气(He)流速1.0 mL/min。质谱条件:电子轰击(EI)离子源;电子能量70 eV;传输线温度280 ℃;离子源温度250 ℃;检测电压0.9 kV;质量扫描范围m/z32~500;数据采集时间范围1~30 min。

1.5.2选择性的计算 所得液态产物主要以饱和的烷烃及少量环烷烃、芳香烃组成。根据GC-MS分析结果,采用校正面积法进行定量分析。产物总烃含量(R1)和C8~C16烃的选择性(R2)计算公式如下:

R1=(ω0-ωG)/ω0×100%

R2=∑ω(i)/(ω0-ωG)×100%

式中:ω0—反应前麻疯树油的GC含量,%;ωG—反应后剩余的麻疯树油的GC含量,%; ∑ω(i)—C8~C16烃类组分在所有液态产物中所占质量分数的总和。

2 结果与讨论

2.1 不同条件对C8~C16选择性的影响

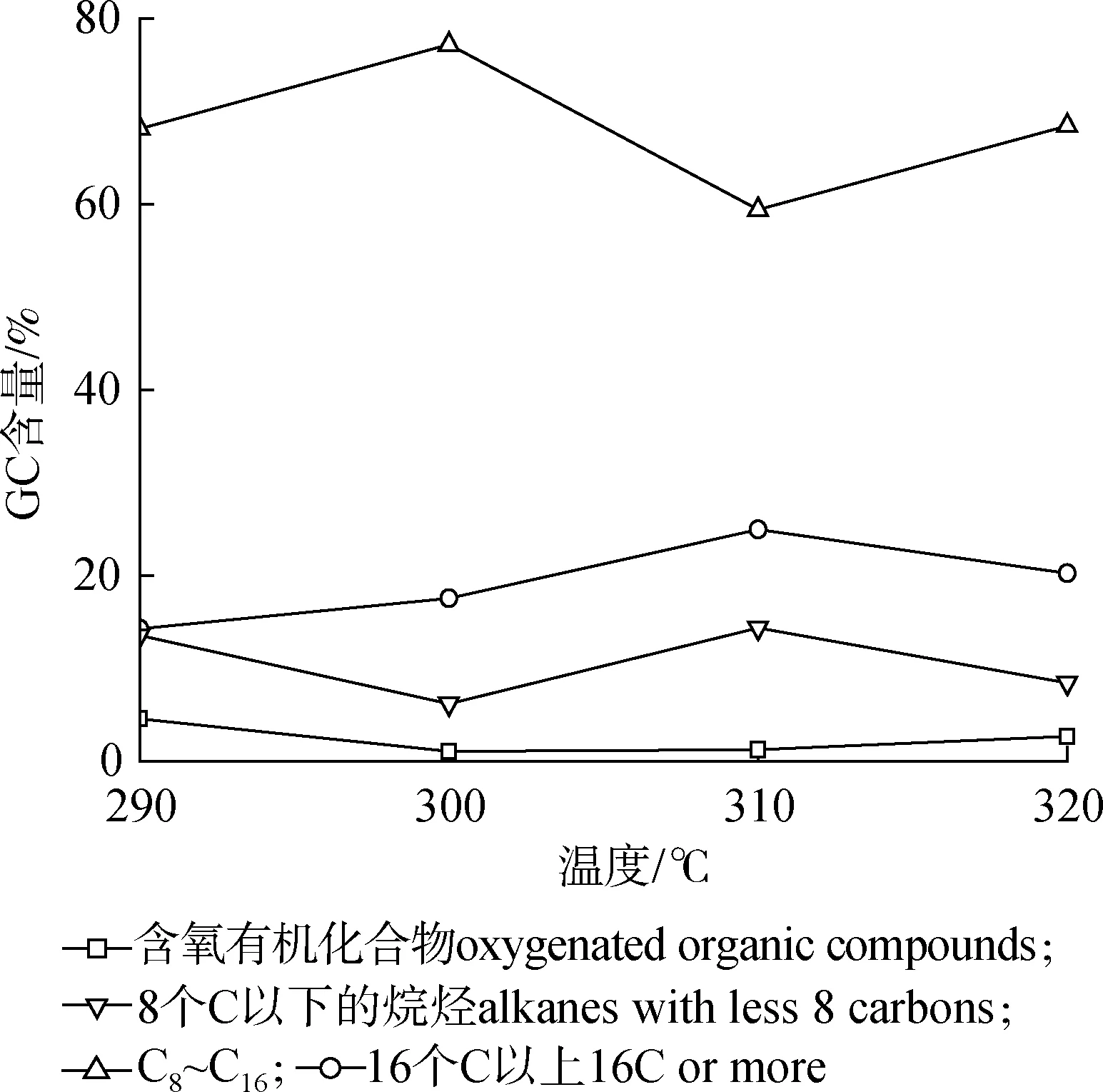

2.1.1温度 在氢压2.5 MPa,转速100 r/min和反应5 h的条件下,探究反应温度对反应产物的影响,结果如图1所示。从图中可以看出,随着温度的升高反应所得的C8~C16的产物组分先升高后降低再升高,在温度为300 ℃出现峰值。这是因为当温度逐渐升高,整个体系会发生加氢、脱氧、裂化异构性等复杂的反应,温度升高会促进裂化得到大量的脂肪酸并在有氢气的情况下反应生成短链的烷烃、水、一氧化碳和二氧化碳等物质。当温度超过320 ℃时可能促进芳香化反应,形成积炭导致催化剂活性下降,在氢气充足的条件下,存在水煤气转换反应,导致一氧化碳和水的生成,催化剂的活化下降。因此对于制备航空燃油最佳温度为300 ℃。

图1 温度对产物组分的影响Fig.1 Effect of temperature on product component

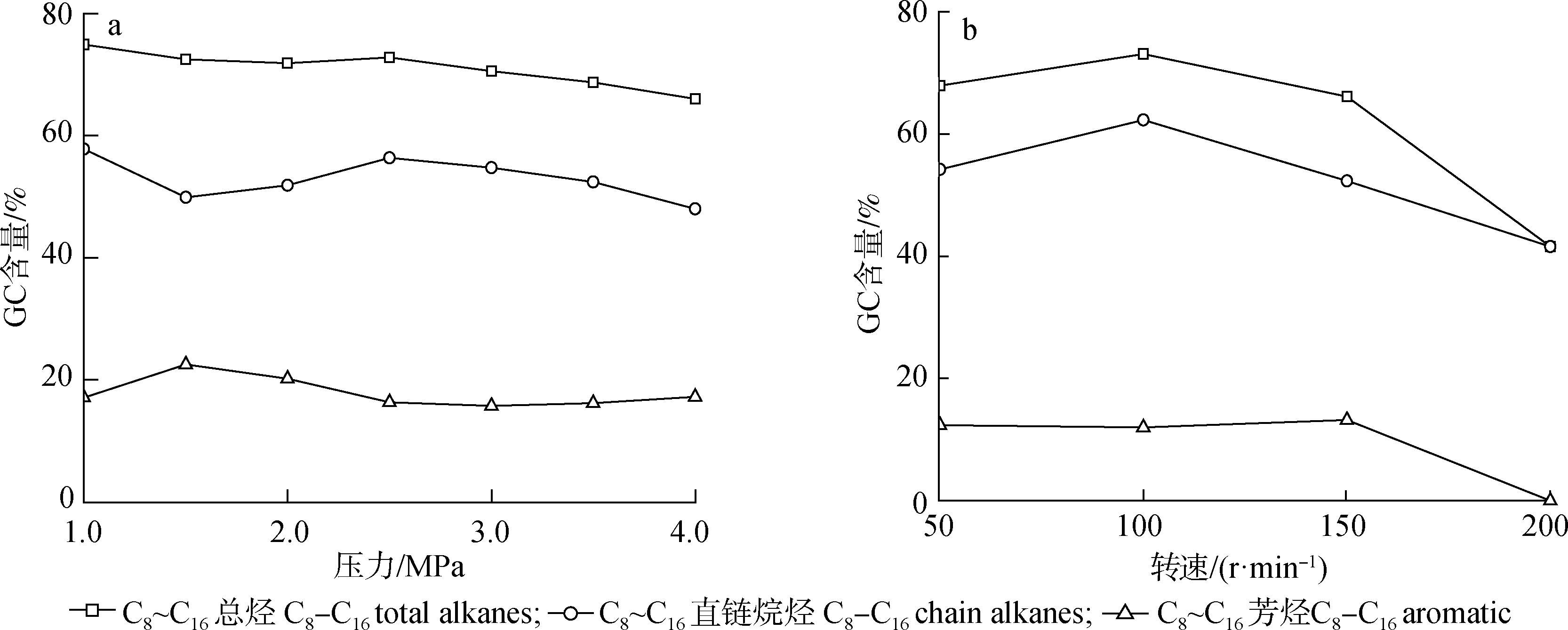

2.1.2氢压 在温度300 ℃,转速100 r/min,反应5 h的条件下,探究反应压力对产物的影响,结果如图2(a)所示。由于在温度300 ℃,转速100 r/min,时间5 h,压力1.0~4 MPa的反应条件下油脂得到充分转化,得到的总烃都高达95%以上,表明压力对总烃的影响不显著,故在图中未标出总烃含量。由图可知,随着压力的增大C8~C16总烃呈现出缓慢下降的趋势,在1~2.5 MPa,C8~C16组分占总烃的比例反而更高,这是因为在相对较低的氢压下,促进了氢化反应的进行,不仅增加了对饱和烃的选择性,而且还降低了因吸附不饱和物质和结焦而引起的催化剂失活现象。但C8~C16烃类中芳烃所占的比例也较高,尤其是萘系烃含量较高,易生成较多炭粒,不利于反应的进行。对于较高的氢压,碳氢化合物产率下降的原因是增加氢压,促进了脱羰反应的进行,相对的脱羧反应就在一定程度上受到了抑制,脱羰反应产物中的水对催化剂有毒害作用,导致产物的选择性下降。故在氢压过高和过低的条件下产物的组成都不理想。当压力为2.5 MPa时,C8~C16总烃含量及直链烷烃含量最多。

2.1.3转速 在温度300 ℃,压力2.5 MPa,反应5 h的条件下,探究转速对产物的影响,结果如图2(b)所示。从图中可以看出,当转速逐渐增加,C8~C16总烃呈现先上升后下降的趋势,转速对C8~C16总烃影响较大,原因可能是当转速较小时,会导致催化剂与麻疯树油无法充分混合,导致部分催化剂无法发挥对烃类的选择和异构,造成其转化率下降:反之当转速过大,催化剂与麻疯树油间离心力增加,导致有效接触时间缩短使得转化率下降。转速为100 r/min时C8~C16为73.06%。

a.压力pressure; b.转速rotating speed

2.2 C8~C16烃的选择性优化

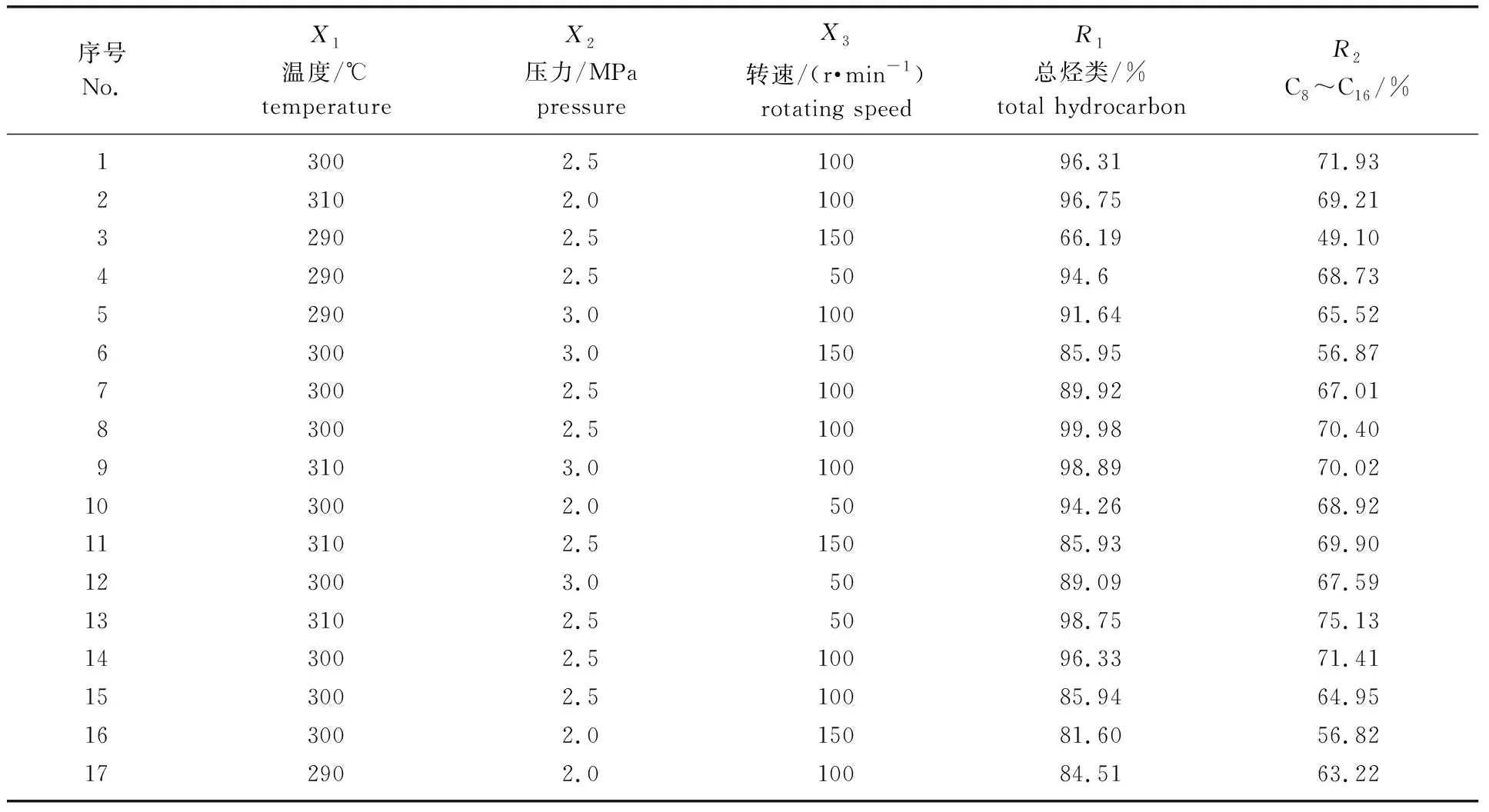

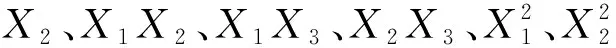

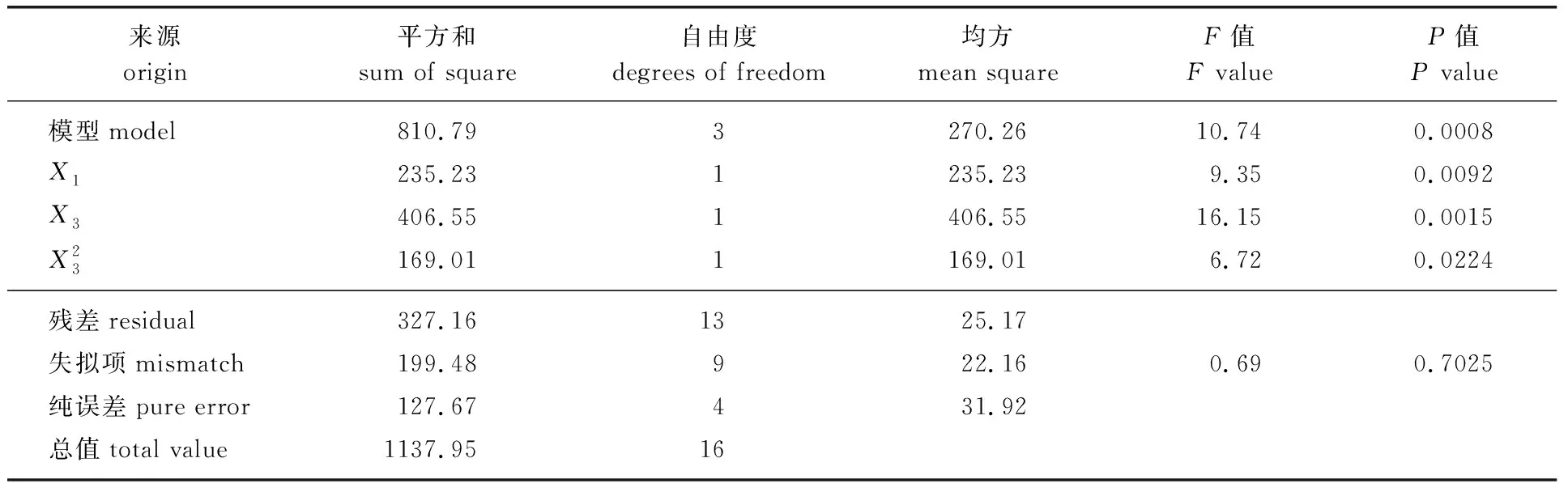

2.2.1响应曲面设计及显著性检验 当影响实验因素较多时,往往需要大量的实验得到最佳数据,然而各因素之间也存在着耦合关系与交互作用,这些交互作用也将影响最终的实验结果。因此通常根据实验需要去选择不同的优化方式对实验结果进行优化,以便得到最佳的实验条件,响应面设计是实验室中常用的6种优化设计方法之一[18-21]。本实验利用Design-Expert V12.0.3.0软件,根据Box-Behnken的中心组合实验设计原理,以温度、压力、转速为因素设计了3因素3水平的响应实验,以总烃含量(R1)和C8~C16烃类的质量分数即C8~C16烃的选择性(R2)为响应值,通过响应面分析法对一步加氢法催化的条件进行优化。实验设计因素水平及结果见表1,以R2为指标进行方差分析,结果见表2。

表1 实验设计因素水平及结果

表2 方差分析结果

表3 手动优化后的方差分析结果

2.2.2响应面优化工艺参数的确定 三维响应曲面图的形状可以较好地反映出两因素之间的耦合作用与交互影响,三维响应曲面凸起呈“马鞍状”说明两因素之间的耦合作用与交互影响显著,曲面越扁平说明交互作用较小[22-25]。利用Design Expert V12.0.3.0软件,做温度、压力、转速与R2(C8~C16烃类)间的三维响应曲面图,如图3所示。

a.R2=f(X1,X2); b.R2=f(X1,X3); c.R2=f(X2,X3)

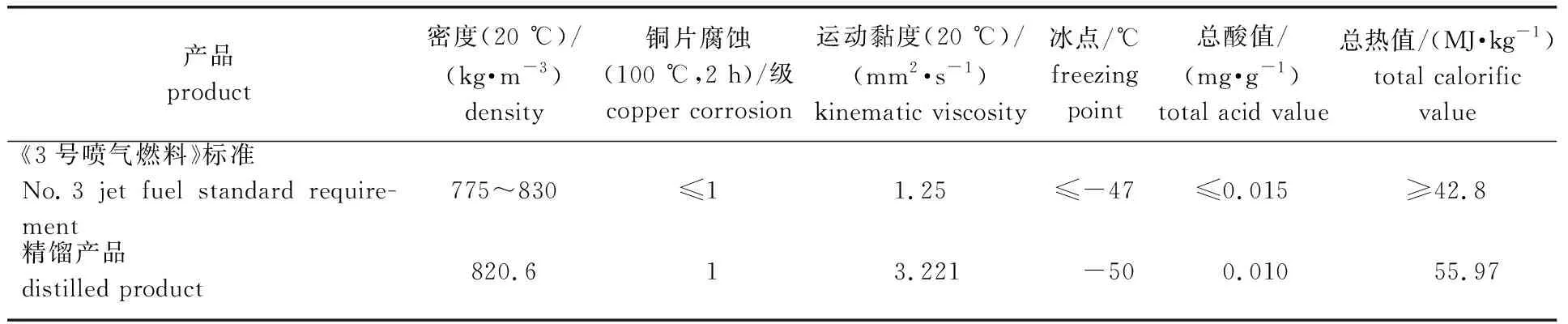

由图3(a)可以看出,三维曲面凸起存在极值,说明温度与压力之间的交互作用较显著。单因素试验中在一定的温度范围内,随着温度升高,C8~C16烃的含量也不断升高并出现峰值。当保持温度不变时,随着压力的上升,C8~C16烃的含量下降。随着温度和压力的升高,C8~C16烃的含量缓慢增加。当温度、压力达到最大值时,C8~C16烃的含量随着自变量的升高而降低。导致该现象的原因是较高的温度和压力会促进裂化反应和副反应的进行。此外,较高的温度有利于裂化反应的发生,导致碳碳键断裂,从一定程度上抑制了碳氧键的断裂导致C8~C16烃的含量降低。温度与转速、压力与转速的三维响应曲面图均呈现凸起,说明其交互作用明显,3个响应曲面都呈“山丘”状,说明都存在极大值,即存在最佳的工艺参数[26]。响应面优化可以看出,对C8~C16烃的影响为温度>转速>压力。通过建立模型与手动优化模型,得到最佳工艺参数为温度310 ℃,压力2.48 MPa,转速86.17 r/min,最终调整为转速90 r/min。为验证模型的可靠性,将得到的最佳工艺参数进行验证实验,重复3次取平均值,得到总烃类99.98%,C8~C16烃类73.86%,与预测值总烃99.20%,C8~C16烃类74.72%接近,说明模型预测准确,实验结果可靠。由精馏产品检测分析,各项检测指标均符合《3号喷气燃料》标准要求[27](表4),可替代传统的石化航空煤油。

表4 精馏产品宏观性能分析报告

3 结 论

3.1通过制备Pd-Al2O3-BEA并用于麻疯树油一步加氢催化反应制备生物航空煤油,在单因素试验基础上采用响应面法优化工艺参数。结果表明:各因素对催化产物的影响并不是简单的线性关系,各因素间存在着复杂的交互作用,影响因素主次顺序为温度>转速>压力。

3.2通过响应曲面优化得到Pd-Al2O3-BEA催化麻疯树油制备生物航空煤油最佳反应条件为反应温度310 ℃,压力2.48 MPa,转速90 r/min,在该条件下得到的生物煤油组分总烃类99.98%,C8~C16为73.86%。