低共熔法分离煤焦油中酚类化合物

2021-05-20黄玉萍韩江华王树青夏国富

黄玉萍, 韩江华, 王树青, 夏国富

(中国石化 石油化工科学研究院,北京 100083)

煤焦油加氢生产燃料油是其清洁高效利用的主要途径。中低温煤焦油组成复杂,其中酚类化合物质量分数占比20%~30%。在固定床加氢技术中,较高的酚含量会增加氢耗,导致生产成本增加;而且,酚类化合物的存在,对加氢催化剂活性、床层操作稳定性、煤焦油安定性都有影响,不利于焦油类油品的存储与运输。然而,酚类化合物同时是一类重要的有机中间体和生产原料,广泛应用于农药、医药、感光材料、染料、橡胶塑料抗氧剂等各大领域[1-2]。因此,从中低温煤焦油中分离提取酚类化合物,实现其资源化和高值化利用,具有重要的经济、环保和社会效益。

煤焦油中酚类化合物的提取方法主要有化学法、沉淀法、溶剂抽提法、超临界萃取法、络合萃取法等[3-6]。化学法操作简单,对设备要求较低,但要消耗大量的强酸、强碱,对环境污染严重。过热水抽提法利用酚类在水中的溶解度随温度升高而增加的特点,在高温下可将油中大部分酚类化合物抽提出来,同时为减少抽出物中的中性油含量,用大量含酚污水稀释抽出物,并用水蒸气高温结晶,再用污水脱酚的方法从水中回收酚类化合物,因此需要在特定压力下进行,局限性较大。超临界萃取法处理量小,难以应用在实际过程中。

近年来,很多研究者尝试采用环境友好的萃取剂,如低共熔溶剂(DESs)等,来提取煤焦油中的酚类物质[7-11],取得较好的效果。低共熔溶剂通常指由一定化学计量比的氢键受体(如季铵盐)和氢键给体(如酰胺、羧酸、多元醇、酚等化合物)组合而成的多组分低共熔混合物,其凝固点显著低于各个组分纯物质的熔点。低共熔分离法的优势在于萃取剂用量少、萃取率高、可循环使用,过程中不使用强酸和强碱,且无含酚废水产生、操作简单等,因此越来越得到学者们的青睐。Pang等[12]考察了时间、温度、萃取剂用量、萃取剂与酚类化合物的摩尔比等因素对模拟油中酚类化合物萃取率的影响,在优化条件下模拟油的脱酚率可达到94.8%;王震等[13]以季铵盐为萃取剂从含酚混合物中分离酚,研究了低共熔法萃取分离油-酚混合物过程中油的夹带问题,结果表明在一定条件下,苯酚萃取率达95%,油的夹带率为15%。目前,采用低共熔物生成法(简称低共熔法)分离油-酚混合物中酚类化合物,研究对象多为人工制备的模拟油,主要包括苯酚和溶剂油,提酚体系十分简单,虽然也能较清晰地解释萃取过程,但是实际煤焦油体系组分种类繁多,提酚过程非常复杂,因此,目前研究结果对真实煤焦油体系提酚过程欠缺指导意义。

笔者选用能与酚类化合物形成低共熔产物的不同类型萃取剂,分离提取真实煤焦油馏分体系中的酚类物质,比较各萃取剂的萃取分离效果,考察萃取温度、萃取时间、剂/酚摩尔比(酚类物质以苯酚计,下同)等实验条件对萃取率的影响,为实际煤焦油萃取提酚工艺过程提供参考。

1 实验部分

1.1 原料与试剂

实验用煤焦油来自图克BGL(British gas-lurgi)气化炉,经实沸点蒸馏,切割出170~190、190~210、210~230 ℃馏分,分别记作馏1、馏2、馏3。

试剂:甲苯,分析纯,国药集团化学试剂有限公司产品;D(+)-木糖(D-X),生物试剂,国药集团化学试剂有限公司产品;四甲基氯化铵(TMAC)、四乙基氯化铵(TEAC),质量分数98%,分析纯,TCI化成工业发展有限公司产品;四丙基氯化铵(TPAC)、四丁基氯化铵(TBAC)、三乙胺盐酸盐(TEACl,质量分数99%),分析纯,伊诺凯公司产品;氯化胆碱(ChCl),分析纯,Acros公司产品;尿素、氢氧化钠,分析纯,北京化工厂产品;丙三醇,分析纯,北京市通广精细化工公司产品。氯化胆碱-尿素(ChCl-U)、氯化胆碱-丙三醇(ChCl-G)由如下方法制备:将0.25 mol氯化胆碱分别与0.5 mol尿素、丙三醇混合,在80 ℃下加热搅拌2 h至混合物变为无色透明状液体,室温冷却备用。

1.2 馏分油中酚类化合物的分离分析

馏分油中酚类化合物含量分析参考《粗酚中酚及同系物含量的测定方法》(GB/T 24200—2009),改进如下:取一定量的馏分油与10 mL质量分数为10%的NaOH水溶液在烧杯中反应,使得馏分油中酚类物质转化为其钠盐,并溶于碱液。将混合液体全部转移至50 mL碱式滴定管中,静置分为上层油相和下层碱液相,此时碱液体积的增量(ΔV)可认为是酚类物质的体积。因此,馏分油中酚类化合物的质量分数(w,%)按式(1)计算:

(1)

式中:ΔV为碱液体积增量,mL;m为馏分油的质量,g;ρ为25 ℃酚平均密度,1.04 g/mL。

萃取过程:按设计剂/酚摩尔比,称取一定质量的萃取剂,与20 g馏分油在烧杯中混合,水浴恒温,磁力搅拌、静置,取上层脱酚油,按照上述改进的《粗酚中酚及同系物含量的测定方法》进行分析,计算得出脱酚油相中酚类化合物的质量分数,其萃取率(E,%)的计算公式如下:

(2)

式中,wBefore、wAfter分别为萃取前后油相中酚类化合物的质量分数,%。

1.3 酚类化合物GC-MS分析

对于酚类化合物,通常采用气相色谱或气-质联用来定性、定量分析,并以面积归一法进行定量分析。酚类化合物GC-MS分析:Agilent 7890A气相色谱仪,美国安捷伦公司生产。气相色谱仪进样口温度320 ℃,炉箱起始温度50 ℃,升温速率10 ℃/min,最终温度300 ℃,保持20 min;色谱柱为HP-5 ms,规格30 m×0.25 mm×0.25 μm,载气为高纯氮气,柱流量1 mL/min;FID检测器温度300 ℃,5975C质谱检测器传输管温度280 ℃,离子源温度230 ℃,四极杆温度150 ℃,轰击电压70 eV,扫描质荷比33~600,全扫描方式。按照2008版NIST质谱数据库进行分析。

1.4 萃取剂的再生

萃取剂与馏分油中酚类化合物反应会生成低共熔物。将其与油相分离后,向低共熔物中加入反萃剂(乙酸乙酯)可将酚类化合物反萃取出来,从而使萃取剂再生。乙酸乙酯萃取溶液经减压蒸馏除去乙酸乙酯得到萃取的酚类混合物。因此,以萃取剂分别为TMAC、TEAC、TPAC时生成的低共熔物为原料,进行萃取剂的再生,以考察再生萃取剂的使用性能。

2 结果与讨论

2.1 萃取条件对萃取率的影响

采用改进的《粗酚中酚及同系物含量的测定方法》测得煤焦油、馏1、馏2、馏3中酚的质量分数分别为9.36%、21.89%、24.08%、18.72%。其中,馏2中酚的质量分数最高,下文中如无特殊说明,均以酚质量分数最高的馏2为提酚对象。

2.1.1 不同萃取剂对提酚萃取率的影响

选择TMAC、TEAC、TPAC、TBAC、TEACl、ChCl、D-X和低共熔溶剂氯化胆碱-尿素(ChCl-U)、氯化胆碱-丙三醇(ChCl-G)为萃取剂。在萃取温度为30 ℃、萃取时间为30 min、萃取剂与酚类物质的摩尔比为0.6的条件下提取馏分油中的酚类物质,各萃取剂的萃取率如图1所示。图1表明:对于四烷基氯化铵类化合物(TMAC、TEAC、TPAC、TBAC),其结构中烷基链长为C1~C3时,与酚类物质易形成低共熔物,馏分油提酚效率较高。其中TPAC的萃取率最高,为96.84%;其次为TEAC,而TBAC的萃取率为0。此外,氯化胆碱类化合物对酚类物质的萃取率稍差,ChCl、ChCl-U、ChCl-G萃取率为62%~67%;TEACl和D-X则更差,对酚的萃取率不到20%。

TMAC—Tetramethyl ammonium chloride;TEAC—Tetraethyl ammonium chloride;TPAC—Tetrapropyl ammonium chloride;TBAC—Tetrabutyl ammonium chloride;TEACl—Triethylamine Hydrochloride;ChCl—Choline chloride; ChCl-U—Choline chloride-Urea;ChCl-G—Choline chloride- Glycerol; D-X—D-Xylose图1 不同萃取剂的萃取率Fig.1 Extraction ratio of the different extraction agentsReaction conditions: T=30 ℃; t=30 min;n(Agent)/n(Phenol)=0.6

在酚类化合物中,酚羟基的氧原子是sp2杂化,电负性较大、对价电子的控制力大,价电子更靠近氧原子,其孤电子对通过芳香环离域,使得羟基比通常更带正电,成键质子更易给出以形成氢键,因此酚类化合物是很好的氢键给体。季铵盐类化合物为较好的氢键受体,可以与酚类化合物(氢键给体)形成低共熔物,从油相中分离出来。能与酚类物质形成低共熔物的化合物,其阳离子的结构和对称性、阴离子的电负性等对酚类物质的分离效率都有影响,阳离子链长适宜、结构对称,阴离子电负性大,与酚羟基之间的氢键作用大,则分离效果好。四烷基氯化铵类化合物与酚类物质形成低共熔物时,二者之间形成了氢键,随着结构中烷基链的增长,分离效率提高。但是,当选择四丁基氯化铵作萃取剂时,由于其结构中烷基链的进一步变长,使之油溶性增强,与馏分油中酚类化合物形成的低共熔物和油相发生了混溶,反应体系无法分层,以致于无法进一步将酚类化合物分离出来。这一现象与文献[9]中采用四丁基氯化铵为萃取剂提取模拟油中苯酚的结果一致。

相较于四烷基氯化铵,氯化胆碱分子结构中的烷基链略短,且阳离子结构对称性较低,因此其对酚类物质的萃取率低于四烷基(C1~C3)氯化铵。氯化胆碱、氯化胆碱-尿素、氯化胆碱-丙三醇对酚类化合物的提取率相差不大,即作为氢键受体的氯化胆碱与氢键给体尿素或丙三醇形成了较稳定的低共熔溶剂。将其用以提酚时,氯化胆碱-尿素/丙三醇-酚形成三组分低共熔产物,三者之间的作用力相较于氯化胆碱-酚(二组分低共熔产物)之间的作用力并没有太大变化。三乙胺盐酸盐分子结构中阳离子对称性更差,因此提酚萃取率也较低;而D(+)-木糖为多元醇,易形成分子间氢键,氢键具有饱和性,导致其与酚类化合物形成的氢键作用很弱,因此其提酚率很低。

煤焦油馏分油2提酚前后的外观见图2。萃取前,馏分油主要由中性油和酚类物质等组成,并因包含酚类物质而呈黑褐色不透明状(图2(a));加入萃取剂搅拌静置后,萃取剂与馏分油中的酚类化合物形成低共熔产物沉于容器底部,与中性油分层(图2(b));萃取分离得到脱酚油的颜色由黑色变成浅红棕色且澄清透明(图2(c)),说明大量酚类物质被萃取分离,效果十分明显。

图2 煤焦油馏分油2提酚前后的对比图Fig.2 Pictures of distillate oil 2 before and after phenol extraction(a) Distillate oil 2; (b) Distillate oil 2 with extraction agent;(c) Dephenolic phase

2.1.2 萃取温度对提酚萃取率的影响

以TPAC为萃取剂,剂/酚摩尔比为0.4,不同温度下萃取30 min,考察不同温度下的萃取效率,如图3所示。由图3可以看出,随着萃取温度的升高,酚类物质的萃取率逐渐增大。这是因为温度升高有助于萃取剂和酚类形成低共熔产物,并降低其黏度,减少分离过程中的传质阻力,从而提高萃取效率。在考虑加热能耗的情况下,选择30~40 ℃为优化的萃取温度。

图3 不同萃取温度下的萃取率Fig.3 Extraction ratios at different temperaturesReaction conditions: TPAC as extraction agent;n(Agent)/n(Phenol)=0.4; t=30 min

2.1.3 剂/酚摩尔比对提酚萃取率的影响

以TPAC为萃取剂,萃取温度为30 ℃、萃取时间为30 min,不同剂/酚摩尔比下馏分油的提酚萃取率如图4所示。由图4可知,随着萃取剂用量增多,其对酚类物质的萃取率不断升高。萃取剂加入馏分油中,通过分子间氢键与酚类物质相互作用,其用量增加促使更多酚类物质从油相向低共熔物方向转移,因此剂/酚摩尔比的增大有利于提高萃取效率。考虑萃取剂成本问题,选择0.4~0.6为优化的剂/酚摩尔比。

图4 不同剂/酚摩尔比下的萃取率Fig.4 Extraction ratios under different extraction agent/phenol molar ratiosReaction conditions: TPAC as extraction agent,T=30 ℃, t=30 min

2.1.4 萃取时间对提酚萃取率的影响

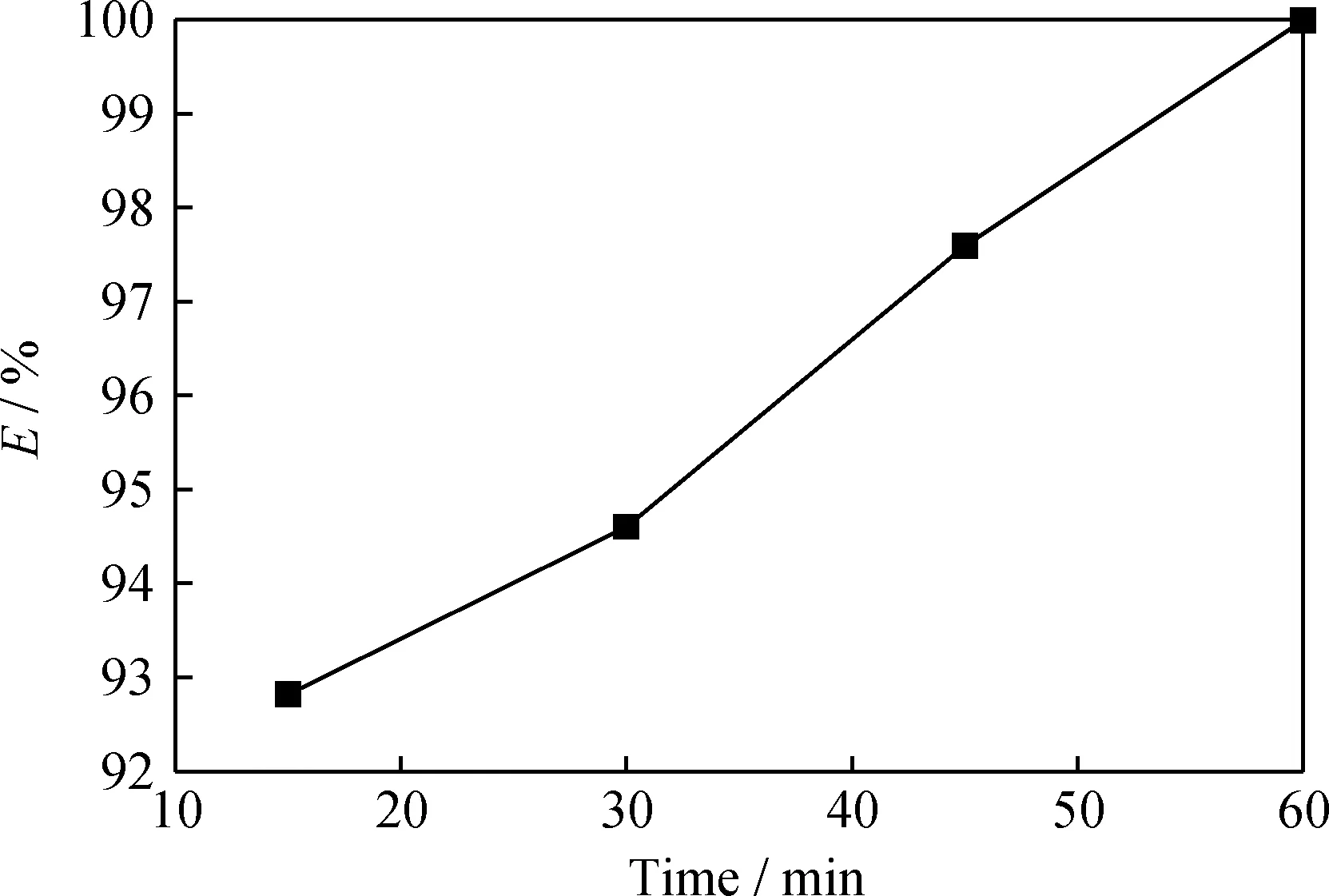

以TPAC为萃取剂时,当剂/酚摩尔比为0.6,30 ℃下萃取30 min时的酚类物质的萃取率已达97%(见图4),因而再延长萃取时间,其萃取率变化很小。虽然TEAC萃取率稍低,但其成本大幅低于TPAC,故改以TEAC为萃取剂,在剂/酚摩尔比为0.6,萃取温度30 ℃时,考察萃取时间对酚类物质萃取率的影响,结果如图5所示。从图5可以看出,随着萃取时间的延长,TEAC对酚类物质的萃取率提高。这是因为萃取时间的延长有助于提高萃取剂和酚类化合物形成氢键进而形成低共熔产物。当萃取时间为60 min时,萃取率达99.99%。

图5 不同萃取时间下的萃取率Fig.5 Extraction ratios under different contact timeReaction conditions: TEAC as extraction agent;T=30 ℃, n(Agent)/n(Phenol)=0.6

2.1.5 优化萃取条件下煤焦油及其馏分油的提酚萃取率

在优化的提酚条件范围里,选择四乙基氯化铵(TEAC)为萃取剂、剂/酚摩尔比为0.6、萃取温度为30 ℃、反应时间为30 min,从煤焦油、馏1、馏3中分离酚类化合物,其提酚萃取率分别是86.11%、93.92%、86.75%。由此可见,煤焦油中酚类化合物的萃取率低于其馏分油。这可能是由于煤焦油中含有多种酚类化合物(包括低级酚和高级酚)、芳烃及其他中性油;相较于馏分油,中性油在煤焦油中含量更多、结构也更加复杂,其与酚类物质之间存在π-π键等相互作用,使得脱酚油相组成复杂的中性油会夹带部分酚类化合物,导致其提酚萃取率不高。

2.2 萃取剂的再生及循环利用

2.2.1 提酚萃取剂的再生

分别以TMAC、TEAC、TPAC为萃取剂得到的低共熔物为原料,考察乙酸乙酯为反萃剂时萃取剂的再生性能。图6为TMAC、TEAC萃取剂及其再生剂的红外光谱。由图6可知:波数3019、1484/1403、949 cm-1处为新鲜萃取剂TMAC分子结构中官能团的特征峰,分别对应C—H伸缩振动、CH3变角振动、C—N伸缩振动,而再生TMAC的对应特征峰与之重合,没有出现波数变化;TEAC再生前后的红外谱图的特征峰相吻合,相较于新鲜的TEAC,再生后TEAC的特征峰位置略向高波数偏移,可能是所含微量杂质导致。这表明,萃取剂再生后具有与新鲜萃取剂相同的化学结构和基本特性,原因在于酚类物质与乙酸乙酯间的氢键作用强于其与四烷基氯化铵间的氢键作用,使其更易溶于乙酸乙酯,而TMAC、TEAC在乙酸乙酯中几乎不溶。因此,乙酸乙酯可以用于TMAC、TEAC与酚类物质生成低共熔物的反萃,萃取剂再生效果好。然而,乙酸乙酯对TPAC的再生效果较差,可能是因为随着烷基链的增长,TPAC和酚类物质之间的作用增强,乙酸乙酯用作反萃剂时,酚类化合物与乙酸乙酯、TPAC之间形成的氢键作用相互制衡,酚类物质和TPAC间的作用不能完全解离,导致二者不能完全分离,因此乙酸乙酯对TPAC的再生不完全。

图6 萃取剂和再生萃取剂的红外光谱Fig.6 FT-IR spectra of extraction agent and regenerated extraction agent

2.2.2 再生萃取剂的循环利用

以TEAC为萃取剂,剂/酚摩尔比为0.6,萃取温度为30 ℃,萃取时间为30 min,反萃剂为乙酸乙酯,考察了萃取剂循环利用时的萃取率,结果如表1所示。由表1可知,萃取剂循环利用3次后,TEAC对酚类物质的萃取率从94.60%降至91.60%,降低3百分点。这可能是由于再生的萃取剂含少量杂质,即未被乙酸乙酯完全分离的少量酚类化合物,使得再生萃取剂的纯度达不到新鲜萃取剂所致。萃取剂循环利用时,3次回收率平均为88.84%,其损失主要来自于操作中固体物料转移时在器壁上的残留等机械损失,以及由于其结构中的烷基链的亲油性导致其在脱酚油相中溶解而造成的损失。而反萃剂的回收率平均为90.35%,主要损失在于蒸馏和抽滤过程中的物理损失。

表1 新鲜和再生TEAC萃取剂的萃取效率和回收率Table 1 Extraction and recovery ratios of regenerative extraction agent

2.3 煤焦油及其馏分油脱酚前后的组成分析

煤焦油的组分种类繁多,分类方法也很多。按照元素及官能团归类,可以分为芳烃(如苯、甲苯、二甲苯、萘、蒽等),含氧化合物(如酚类化合物等)及含氮、硫的杂环化合物等;按照组分的酸碱性分类,酸性物质为酚类化合物,碱性物质包括吡啶、喹啉等,中性物质主要有烃类物质等[14],而中性油泛指除酚类化合物以外的其他组分。

2.3.1 煤焦油及其馏分油脱酚前后的组成分析

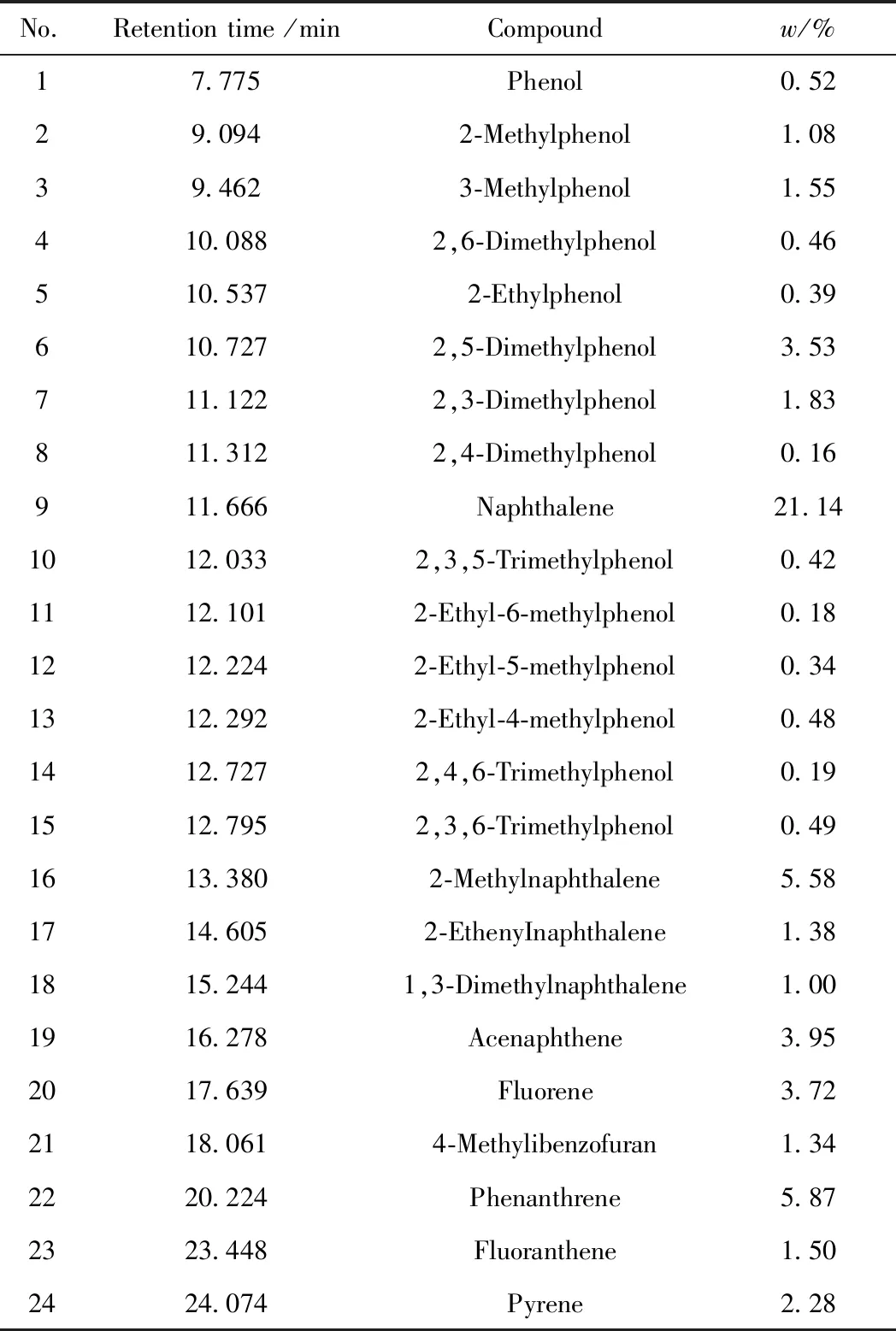

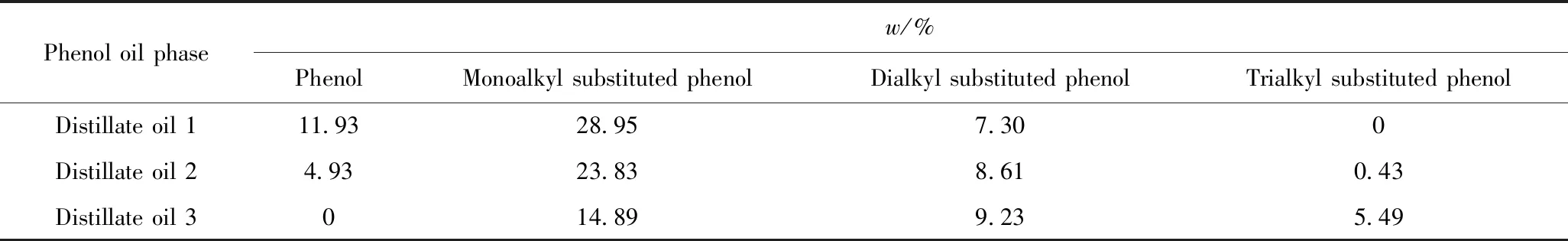

采用GC-MS法分析煤焦油、馏分油及其提取酚类化合物之后对应的酚类相和脱酚油相的组成,结果如图7所示。其中,图7(a)为煤焦油的GC-MS谱图,其所含的酚类化合物及质量分数大于1%的化合物的定性及定量结果列于表2;图7(b)~(d)分别为馏1、馏2、馏3酚类相的GC-MS谱图,其所含酚类化合物质量分数分别为48.18%、37.80%、29.61%,酚类化合物的组成列于表3。

图7 煤焦油及馏分油酚类相的GC-MS谱图Fig.7 TIC GC-MS chromatograms(a) Coal tar; (b) Phenol oil phase of distillate oil 1; (c) Phenol oil phase of distillate oil 2; (d) Phenol oil phase ofdistillate oil 3

由表2可知:煤焦油所含中性油中萘类化合物质量分数最高,约为34.74%;酚类化合物的质量分数约11.18%,主要包括苯酚和苯酚衍生物,苯酚衍生物包括单取代、二取代和三取代苯酚,其中苯酚占比4.65%(质量分数,下同),单取代苯酚占比27.01%,二取代苯酚占比58.50%,三取代苯酚占比9.84%;另外,煤焦油中还含有苯、取代苯、茚满、苊、芴、荧蒽、芘,以及少量长链烷烃等。

表2 煤焦油的主要化合物组成Table 2 Major compounds in the coal tar

由表3可见:随着馏程温度的升高(馏1~馏3),苯酚和单烷基取代苯酚的含量降低,馏3酚类相中已不含苯酚;而且,双烷基取代苯酚和三烷基取代苯酚的含量增大,三烷基取代苯酚在馏1酚类相中已不再出现,在馏2酚类相中的含量也很少,说明结构简单的苯酚和取代苯酚集中在低温馏分段,取代基多、相对分子质量大的取代苯酚集中于高温馏分段。四烷基氯化铵类化合物用作萃取剂,在脱酚的同时,也有中性油的夹带问题,中性油主要为萘类化合物,其他包括菲类化合物在内的物质质量分数为10%~35%。采用低共熔法萃取分离油-酚混合物过程中的油夹带问题已有文献报道[13],其研究对象为模拟油(含苯酚的甲苯溶液),在萃取剂提酚时中性油甲苯的夹带率为15%。真实煤焦油体系提酚过程中的中性油夹带问题更为严重,是由于酚类物质在与萃取剂形成氢键的同时,也会通过π-π键与芳环中性油作用,导致中性油夹带更多,因而需要通过减压蒸馏进一步脱除。

表3 馏分油酚类相中酚类化合物的组成Table 3 Composition of phenolic compounds in the phenol oil phase from the distillates

2.3.2 循环使用再生萃取剂时馏分油脱酚前后的组成分析

在萃取剂TEAC不同循环利用次数下,馏2及其所对应酚类相和脱酚油相的GC-MS分析结果列于表4。由表4可见:TEAC萃取剂循环使用1~3次时,馏分油酚类相中酚类化合物质量分数相当,分别为40.92%、43.94%、43.89%,其中,苯酚、单烷基取代苯酚、二烷基取代苯酚的含量也大致相同;其脱酚油相中残留未脱除干净的酚类化合物平均质量分数为0.48%,脱酚效率高,进一步证明TEAC萃取剂的再生效果很好。

表4 TEAC不同循环次数下馏分2中酚类相中酚类化合物的组成Table 4 Composition of phenolic compounds in the phenol oil phase of distillate oil 2 under different TEAC recycle times

3 结 论

(1)采用萃取剂对煤焦油馏分油进行了萃取脱酚处理,随萃取温度的升高、剂/酚摩尔比的增大及反应时间的增长,萃取剂对酚类物质的萃取率提高。以四乙基氯化铵为萃取剂,在剂/酚摩尔比0.4~0.6,萃取温度30~40 ℃、反应时间30 ~60 min时,提酚效率为92.00%~99.99%。

(2)采用乙酸乙酯作为反萃剂可以实现萃取剂(四甲基氯化铵、四乙基氯化铵)的再生,萃取剂循环利用3次后,萃取效率降低3百分点,反萃剂的平均损失率约10%。

(3)煤焦油馏分油脱酚的同时,还存在中性油夹带问题。馏分油中的酚类化合物主要为单取代、二取代以及三取代烷基苯酚,且随着馏程温度的升高,极性较强的组分(如苯酚、单烷基取代苯酚)含量降低,极性较弱的组分(如双烷基取代、三烷基取代苯酚)含量提高。