三氧化钼催化合成季戊四醇四庚酸酯

2021-05-20汤倩云

曹 平, 汤倩云, 马 楷, 李 莹

(1.重庆理工大学 化学化工学院,重庆 400054;2.中国石化 润滑油有限公司 合成油脂分公司,重庆 400039)

资源和环境保护已成为人类社会可持续发展面临的两大问题。传统矿物基润滑油因其生物降解性差,且来源于有限的石油资源而面临环境和资源两方面的严峻挑战,开发安全、无毒、无污染,可生物降解、环境友好绿色润滑油已成为当前研究热点之一。研究表明,季戊四醇四庚酸酯(Pentaerythritol tetraheptanoate,PETH)分子中没有β氢原子,因此具有良好的热稳定性、优异的氧化安定性、低温黏度特性和生物降解性,而广泛用作防尘油、胶黏剂、高温增塑剂和合成航空润滑油的基础油[1-9]。但是,季戊四醇四庚酸酯的传统生产工艺因采用浓硫酸或浓磷酸等均相催化剂,存在设备腐蚀严重、催化剂回收困难、水污染严重等问题。同时,目前少数文献[10-14]所报道的有关杂多酸、固体超强酸、锡类化合物固体酸催化反应中原料酸/醇摩尔比太大(≥4.5),催化剂性能仍有待提升。因此,开发用于合成四庚酸季戊四醇酯反应的高效催化剂具有重大意义。

MoO3是一类具有特殊结构(类ReO3结构)的化合物,以MoO6八面体共角、共棱,连接形成三维网络结构、二维层状结构或一维链状结构,使其在催化剂、信息显示与储存、传感器、电池电极等领域具有广阔的工业化应用前景,并成为研究热点[15-22]。笔者前期研究[23-24]表明,MoO3是一种良好的酯交换反应催化剂,认为MoO3可能会对合成季戊四醇四庚酸酯反应具有催化活性,而目前将MoO3用于合成季戊四醇四庚酸酯反应的研究报道甚少。因此,笔者通过直接焙烧法制备了MoO3,并将其用于季戊四醇和正庚酸合成季戊四醇四庚酸酯反应。

1 实验部分

1.1 原料和试剂

仲钼酸铵((NH4)6Mo7O24·4H2O),AR,金维城钼业股份有限公司化学分公司产品;氢氧化钠(NaOH),AR,上海国药化学试剂公司产品;酚酞指示剂,AR,天津市科密欧化学试剂公司产品;季戊四醇(PER),CP,济南盛茉莉化工有限公司产品;正庚酸(HPA),CP,上海昆化精细化工有限公司产品;乙酸酐,AR,武汉华翔科洁生物技术有限公司产品;吡啶,AR,上海泰坦科技股份有限公司产品。

1.2 催化剂制备

MoO3催化剂的制备方法采用直接焙烧法[21]。将30.0 g仲钼酸铵置于坩埚,再在马弗炉中升温焙烧4 h,即得MoO3催化剂。在焙烧温度400、500、600 ℃下制备的催化剂样品分别记为MoO3-400、MoO3-500、MoO3-600。

1.3 催化剂表征

采用全自动物理化学吸附测试仪(美国Micromeritics Tristar 3000型) 测定催化剂比表面积(BET法),以高纯N2为吸附质,于液氮温度(-196 ℃)下吸附。测试前样品在真空300 ℃下热处理3 h。采用日本Rigaku公司D/max 2500型X射线衍射(XRD)仪(Cu靶,λ=0.154056 nm)测定催化剂结构。采用日本JSM-6360LA型扫描电镜(SEM)测定催化剂形貌,加速电压为15 kV。

1.4 催化剂性能评价

催化剂性能评价在装有温度计导管和油水分离器的三口玻璃反应器(2000 mL)中进行。先将原料正庚酸和季戊四醇(n(PER)=3.0 mol,n(HPA)/n(PER)为3.9~4.4)与催化剂按计量比(n(Catalyst)/n(PER)为0.001~0.006)加入反应器,然后在温度160~220 ℃下进行反应,反应中及时用水环式真空泵分出酯化生成的水。反应完毕,降至25 ℃卸出反应器中的物料,经过滤得到产物。酯化反应PER的转化率(x,%)按照式(1)计算,酯化反应PETH的选择性(s,%)按照式(2)计算。

(1)

(2)

式中:n0(PER)、n(PER)分别为反应初始、反应结束时体系的季戊四醇物质的量,mol;n0(PETH)、n(PETH)分别为反应体系理论上应获得的、实际获得的PETH物质的量,mol。

2 结果与讨论

2.1 焙烧温度对MoO3催化剂性能的影响

2.1.1 焙烧温度对催化剂结构、形貌的影响

不同焙烧温度下制得的MoO3催化剂的XRD谱图见图1。由图1可知,所制备的MoO3催化剂均为正交晶系MoO3(α-MoO3,JCPDS05-0508),且催化剂样品的晶面取向随着焙烧温度的升高而发生了明显的变化。在400和500 ℃下焙烧制得的MoO3催化剂样品的(021)、(110)、(040) 晶面同时择优取向α-MoO3,(021)晶面择优取向趋势最明显。在600 ℃下焙烧制得MoO3催化剂样品的(020)、(021)、(110)晶面同时择优取向α-MoO3,(020)晶面择优取向趋势最明显。而市售MoO3样品的(060)、(040)、(020)晶面同时择优取向,(060)晶面择优取向趋势最明显。可见,随着焙烧温度的升高,MoO3催化剂的晶面生长取向发生了明显的变化,温度越高越有利于(020)、(040)和(060)晶面择优取向生长,而抑制了(110)和(021)晶面取向生长,且(021)晶面取向的弱化速率大于(110)晶面。其原因可能是在晶体生长过程中,同种晶体不同晶面具有不同的晶面能,制备方法、焙烧温度等因素对同种晶体不同晶面的生长速率有影响,并影响晶体晶面生长的最终形态。

MoO3-400, MoO3-500, MoO3-600: MoO3 prepared at 400 ℃, 500 ℃, 600 ℃ respectively图1 不同焙烧温度下制得的MoO3的XRD谱图Fig.1 XRD patterns of MoO3 prepared at different calcination temperatures

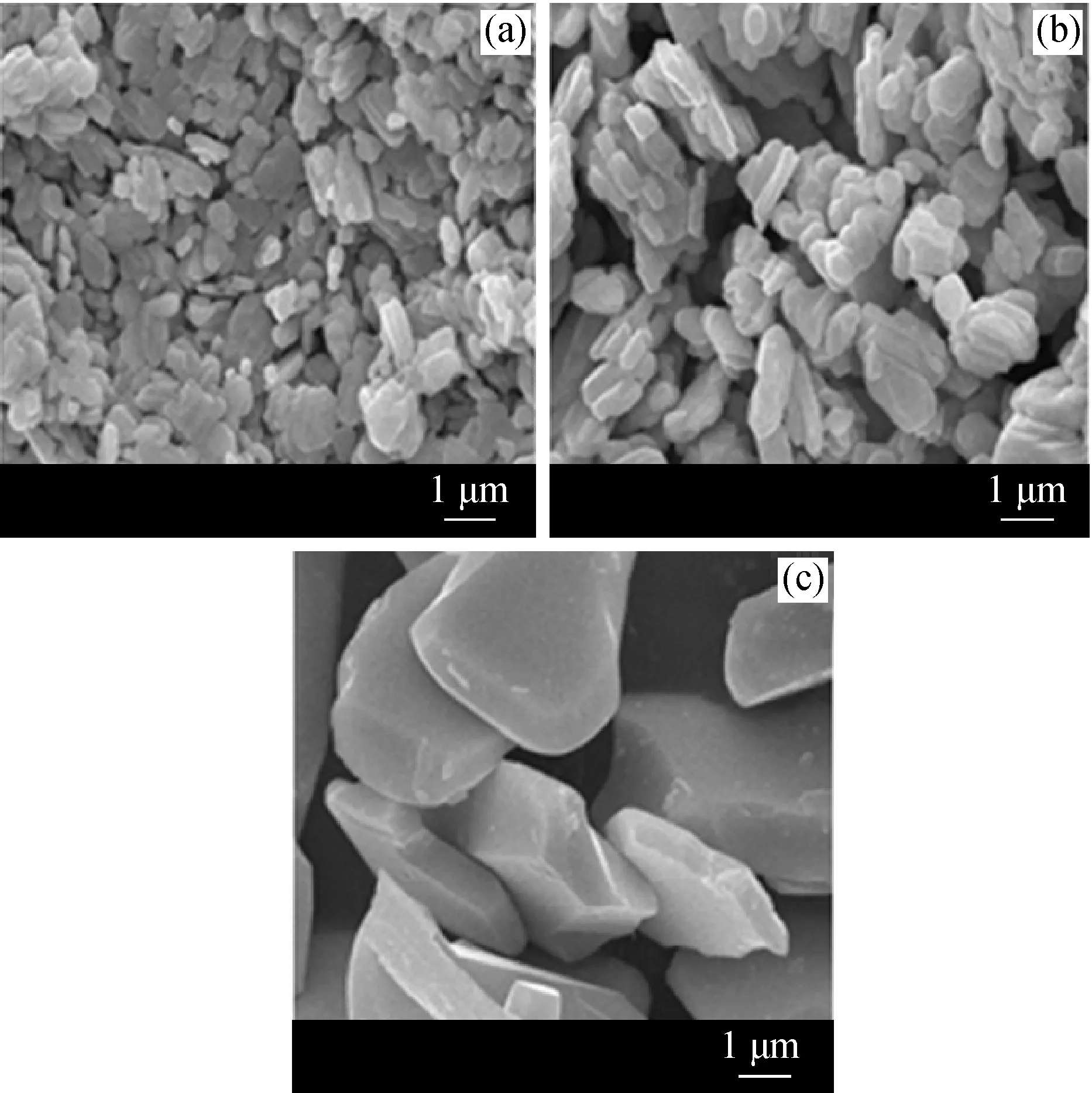

不同焙烧温度下制得MoO3催化剂的SEM照片见图2。由图2可知:焙烧温度为400 ℃时,MoO3催化剂样品粒径为0.5~1 μm,颗粒分散性良好;焙烧温度为500 ℃时,MoO3催化剂样品粒径为0.5~1.5 μm,颗粒分散性良好,没有发生烧结;焙烧温度为600 ℃时,MoO3催化剂样品粒径为3~8 μm,颗粒分散性良好,没有发生烧结,但是,颗粒度明显变大,其长/径比也明显增加。结合图1表征结果,说明随着焙烧温度的升高,MoO3颗粒尺寸增加,MoO3的晶面生长取向受到一定的影响,并使其颗粒形貌发生了变化。

图2 不同焙烧温度(Tc)下制得MoO3催化剂的SEM扫描照片Fig.2 SEM micrographs of MoO3 catalysts with differentcalcination temperatures (Tc) Tc/℃: (a) 400; (b) 500; (c) 600

2.1.2 焙烧温度对催化剂比表面积的影响

不同焙烧温度下制得的MoO3催化剂的N2吸附-脱附(BET法)测试结果分别为:市售MoO3样品的比表面积最小,为2.5 m2/g;而在400和 500 ℃ 下焙烧制得的MoO3样品的比表面积相差不大,分别为8.5、8.0 m2/g;随着焙烧温度的进一步升高,在600 ℃下焙烧制得的MoO3样品的比表面积为3.5 m2/g,其降低幅度较大。这说明随着焙烧温度的升高,在600 ℃下焙烧制得的MoO3催化剂颗粒可能发生了聚积、长大,使得其比表面积大幅度下降。

2.1.3 焙烧温度对MoO3催化合成季戊四醇四庚酸酯反应性能的影响

不同焙烧温度下制得的MoO3催化剂催化季戊四醇和正庚酸合成季戊四醇四庚酸酯的活性见表1。由表1可知,在焙烧温度400、500 ℃下焙烧制得的催化剂(MoO3-400、MoO3-500)均表现出良好的催化活性,而在焙烧温度600 ℃下制得的催化剂(MoO3-600)和市售MoO3催化剂的活性较差。说明自制MoO3催化剂的酯化反应活性较好,笔者选择催化剂制备的适宜温度为400 ℃。

表1 MoO3催化剂的活性评价结果Table 1 MoO3 catalytic performance

结合图1、图2和催化剂比表面积测试结果,说明了焙烧温度条件对MoO3催化剂的晶相结构、形貌、比表面积均有影响,并最终影响其催化剂性能;(021)和/或(110)晶面有利于酯化反应;MoO3催化剂的最佳焙烧温度为400 ℃。笔者以MoO3-400为催化剂,进一步考察反应条件对MoO3催化PER与HPA酯化合成PETH反应性能的影响。

2.2 反应条件对季戊四醇和正庚酸酯化反应的影响

2.2.1 催化剂用量对季戊四醇和正庚酸酯化反应的影响

催化剂用量对MoO3催化PER与HPA酯化合成PETH反应的影响见表2。由表2可知:当n(MoO3-400)/n(PER)≤0.004时,随着催化剂用量的增加,PER的转化率逐渐增加;而当n(MoO3-400)/n(PER)≥0.004时,PER完全反应,其转化率达到100%,说明适宜的催化剂用量为n(MoO3-400)/n(PER)=0.004。

表2 催化剂用量对PER与HPA合成PETH反应的影响Table 2 Effect of MoO3 dosage on esterification of PER and HPA to PETH

2.2.2 原料配比n(HPA)/n(PER)对季戊四醇和正庚酸酯化反应的影响

原料配比对PER与HPA酯化合成PETH反应的影响见表3。由表3可知,随着原料中n(HPA)/n(PER)的增加(HPA添加量的增加),PER转化率逐渐增加,说明HPA添加量的增加有利于PER的转化和产物PETH的生成。当n(HPA)/n(PER)≥4.2时,PER完全反应,转化率达到100%。因此,选择n(HPA)/n(PER)=4.2为宜。

表3 原料配比n(HPA)/n(PER)对MoO3催化PER与HPA酯化合成PETH反应的影响Table 3 Effect of n(HPA)/n(PER) on esterification of PER and HPA to PETH

2.2.3 反应时间对季戊四醇和正庚酸酯化反应的影响

表4为反应时间对PER与HPA酯化合成PETH反应的影响。由表4可知:当t≤4 h时,随着反应时间的延长,原料PER的转化率逐渐升高;当t≥4 h时,PER的转化率达到100%。因此,对合成PETH的适宜反应时间为4 h。

表4 反应时间对PER与HPA酯化合成PETH反应的影响Table 4 Effect of reaction time on esterification of PER and HPA to PETH

2.2.4 反应温度对季戊四醇和正庚酸酯化反应的影响

表5为反应温度对PER与HPA酯化合成PETH反应的影响。由表5可知,在150 ℃条件下没有发生酯化反应,表明此时MoO3催化剂对酯化合成PETH反应没有催化性能。随着反应温度的升高,PER的转化率逐渐增大,这说明提高反应温度有利于PETH的生成。当T≥200 ℃时,酯化合成PETH反应PER的转化率达到100%。因此,合成PETH反应的适宜反应温度为200 ℃。

表5 反应温度对PER与HPA酯化合成PETH反应的影响Table 5 Effect of temperature on esterification of PER and HPA to PETH

3 结 论

(1)采用焙烧法制备了用于PER和HPA酯化合成PETH反应的MoO3催化剂,发现在适宜的反应条件n(PER)=3.0 mol、T=200 ℃、n(HPA)/n(PER)=4.2、n(MoO3)/n(PER)=0.004、t=4 h下,PER转化率达到100%,PETH的选择性达到100%。

(2)XRD、SEM、BET表征结果表明,焙烧温度对MoO3催化剂的体相结构、比表面积和形貌具有一定的影响,并最终影响其催化PER和HPA酯化合成PETH反应的活性。在400或500 ℃焙烧制得的(021)、(110)、(040)晶面同时择优取向α-MoO3,较之600 ℃焙烧制得的(020)、(021)、(110)晶面同时择优取向α-MoO3具有更优的酯化催化活性;(021)和/或(110)晶面更利于PER和HPA酯化合成PETH反应。因此,(021)、(110)、(040)晶面同时择优取向α-MoO3可以作为PER与HPA酯化合成PETH反应用优良催化剂。