分级分段抛废工艺在矿选厂细碎再抛中的应用研究

2021-05-20谢东泉

谢东泉

(广东大顶矿业股份有限公司,广东 河源 517000)

随着生产规模的不断扩大,矿石的原矿品位逐渐下降,入磨矿石品位也随之下降,现有细碎磨矿工艺抛废流程已难以适应。因此,开发“分级分段抛废工艺”对矿选厂细碎再抛的应用具有较大的前景。

1 矿选厂现有细碎生产抛废工艺现状

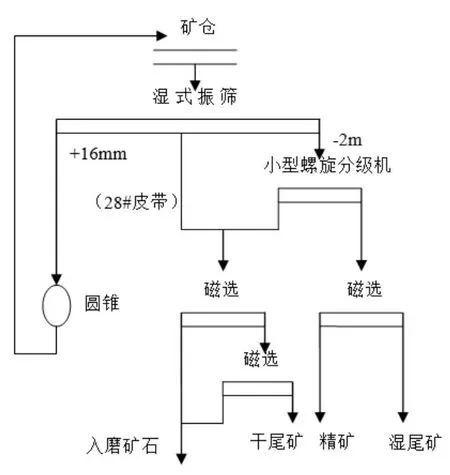

目前,矿选厂现有执行的细碎生产抛废工艺流程简图见图1,细碎生产抛废工艺中通过磁滑轮抛废其入磨矿石提高了三度左右,可抛废原矿约8.00%的细碎尾矿[1]。

图1 细碎生产抛废工艺流程图

2 细碎生产抛废试验及结果分析

2.1 细碎生产抛废试验

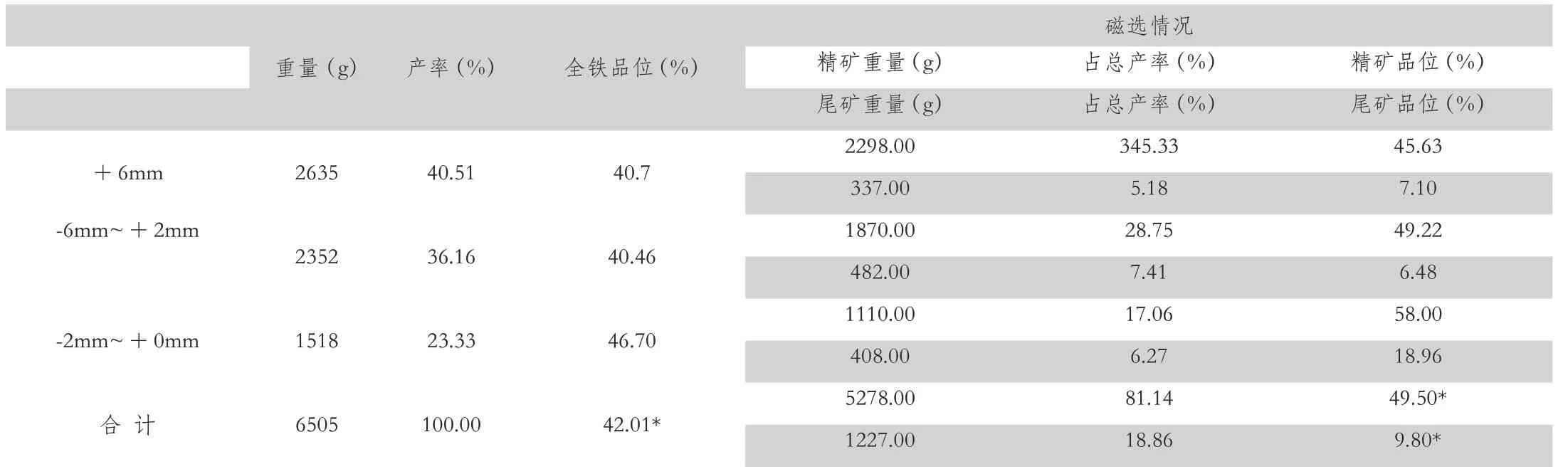

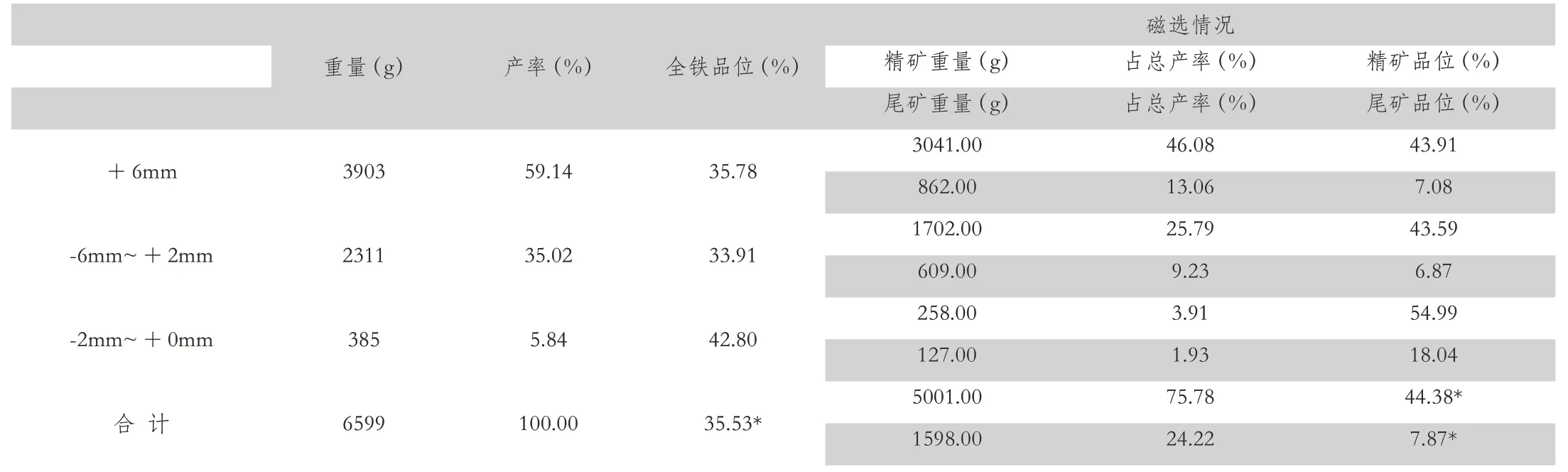

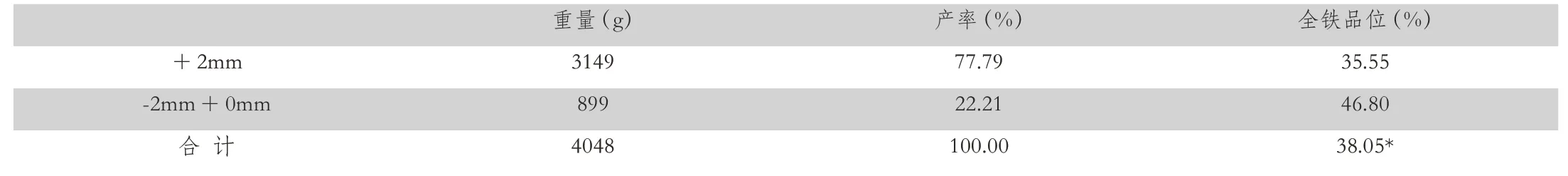

为考查细碎产品仍有多少未能抛废,其现有效果及存在的问题,对不同工序的样品,采取不同的磁选方法,开展试验分析。对入磨矿石进行粒级分级,对粒级分段磁选,+2㎜矿物采用双快磁块分级干抛,-2㎜矿物在×CRS—74型ø400×300鼓形湿法弱磁选(磁场强度为1000奥斯特),结果见表1。细碎28#皮带样进行粒级分析并对粒级分段磁选,结果见表2。1.60米皮带永磁滚筒矿物进行粒级分析,考查-2㎜的含量,结果见表3。

2.2 结果分析

从表1和表2中可知,+2㎜矿物仍有12.59%的尾矿未抛弃,而-2㎜矿物也有6.27%可抛,总计18.86%的尾矿。说明现工艺中存在不足。细碎产品(28#皮带)+2㎜矿物有22.29%地方尾矿可抛,加上小螺旋返砂(-2㎜)矿物则更为可观。因而-2㎜矿物另用湿选对+2㎜矿物分段抛废其效果很有效的。从表3干抛中带有较多的水分及细粒,这种现象尤其在氧化矿较多则更为严重。这就是细碎尾矿品位偏高的原因之一。1.6m宽皮带上矿物的水分、细粒级较多时其入磨品位也因此而偏低,球磨产品常常因此而难以达到销售精粉的要求。结果表明细碎流程工艺仍有较大的提升空间,倘若对28#皮带上矿物进行分级分段抛废最保守估计可再抛5.00%来计算。不但减少磨矿负荷量还可以提高入磨矿粒级的品位。可再抛弃的这一部分量正是提高了入磨品位和入磨处理量,同时又降低了磨矿成本[2]。

3 分级分段抛废工艺

3.1 分级分段抛废场地选择

分级分段抛废场地拟设在原细碎尾矿场的空地上,从28#皮带头接到的矿粒其皮带下落场地空间较大,吊筛架空空间充足,精矿返回12#皮带(入磨皮带)上较近,尾矿跨公路堆放场也较宽阔。分级分段中-2㎜矿粒拟设在5#、6#球磨旁(原有一台磁选机),预先磁选后精矿由砂泵打进5#、6#球磨机,尾矿输送到球磨尾矿池,对改造与安装不影响正常生产。

3.2 分级分段抛废工艺经济效益

基于上面的研究分析,由于生产处理量大,原抛废工艺早已不适应,因此必须对其进行局部改造,分级分段抛废可在原抛废的基础上再抛18.86%。考虑到取样、制备、化验和试验等多因素的误差,初步拟定技术改造后可再抛5.00%计算,进行技改后效益概算情况如下:

表1 入磨矿石粒级分段磁选

表2 8#皮带样粒级分段磁选

表3 1.60m皮带样品粒级分析

球磨日处理量3000吨,则月产9万吨精矿;技改后每天少处理入磨矿石为5000吨×5.00%=250吨,月少处理入磨矿石7500吨;大选厂入磨矿石选矿比(1.85:1)计算,每月多产球磨精矿2432吨,而每年(按10个月计算)多产精粉24320吨,则年产值 为年多产球磨精粉量(24320吨)×现球磨销售价格(1000元/ 吨)= 24320000元(2432万元)。按照给选厂生产球磨精粉的加工成本58元/吨,则一年多产部分的加工成本是24320吨×58元/吨=1410560元(150万元)。年效益为 2432(年产值)-150(加工成本)-300(技改投入费用)= 1982(万元)

4 小结

分级分段抛废能有效抛弃更多废弃矿物,尤其对+6㎜的抛废效果最优,-6+2㎜矿物抛废的效果也不错,而-2㎜矿粒预选磁选可抛弃大量水尾矿。分级分段抛废可以再提高入磨矿石品位3度以上,减少了废弃矿物的再磨。分级分段抛废间接增加了处理有用矿物,节约了磨矿成本,最终达到在原有磨矿生产能力不变的情况下,保质增产的效果。分级分段抛废可带来较好的效益,具有巨大的前景。