硫铁矿选矿工艺流程优化设计

2021-05-20夏忠勇

夏忠勇

(日昌升集团有限公司,浙江 杭州 310000)

某硫铁矿矿体成因类型为火山热液型,属大型黄铁矿、赤铁矿综合矿床。平均总硫品位为20.58%,铁品位为TFe43.29%。黄铁矿和铁矿储量分别为8500万吨和1785万吨。铁矿石为高硫、高磷、高氟赤铁矿,硫、磷是铁矿中的杂质,容易导致杂质超标,故该矿的铁属难选赤铁矿。

随着我国经济的飞速向前发展以及化肥工业对硫酸的需求在不断增加,对黄铁矿作为生产硫酸的重要原料的需求也在增加。本文所述的矿是一个硫铁矿选矿厂,年处理能力为120万吨/年,主要生产两种类型的产品,具体为硫精矿和铁精矿。车间由破碎系统、磨浮系统、磁选系统和脱水系统四个大系统来组成。主要工艺采用“优先浮硫—尾矿收铁”地工艺。生产发现该工艺存在硫精矿和铁精矿回收率低、铁精矿品位不合格、高硫杂质等制约生产指标提高的问题。

类似的问题国内也有人做了一些研究。对于提高铁精矿品位的问题,许永伟[1]等通过对该铁矿的浮选尾矿进行再磨再选,进一步降低浮选尾矿品位,提高铁精矿的回收率和产量;李月旺等[2]对研山铁矿进行再磨后浮选,提高了选矿指标;赵忠花[3]对某硫铁矿进行中矿再磨再选也取得了良好的指标。对于硫铁矿的选矿方面,国内从浮选工艺上研究的较多[4],采用全浮选工艺较为成熟,但药剂制度每个矿山都有所不同,要针对本矿山的矿石性质调整。

1 原矿性质

对于铁矿来说,各种矿石都有其特点,尤其是矿石的结晶、与其它矿物的堪布状态对于铁矿的品位有重要影响。本文探讨的矿山所含的铁矿为赤铁矿,对于该类矿石的选矿来说,将矿石磨至适宜的粒度很重要。

目前,我国铁矿石资源少,品位较差,对外依存度高,需要大量进口,国家资源供应受制于国际矿业巨头,对此,充分利用国内资源,提高资源利用率,对提高工业企业的自给能力有重要的意义。另外,随着我国优质铁矿石资源日益枯竭,加强技术创新,提升技术水平,充分利用低品位、难选矿石是趋势。但目前国内部分矿山技术还有待提升,尤其是对难选的多金属矿的选矿技术还有待提高。本文讨论的矿为难选的赤铁矿,含硫含磷高,容易影响产品质量,造成有害元素超标,提升该类矿石的技术,对于类似的低品位矿石具有很好的参考意义。

原矿品位为43.38%,总硫品位为20.92%,有效硫品位为18.79% 表1显示了原始矿石的多元素分析结果。 主要的硫矿物是黄铁矿(FeS2),其中含有少量的硫酸盐和少量的单体硫矿物。铁矿石主要成分为赤铁矿,分别占78%和32%。 石矿物主要是硅酸盐粘土,其次是碳酸盐矿物、硫酸钙、硬石膏和其他少量的矿物。

表1 原矿多元素分析结果 %

2 现有生产工艺

破碎过程主要采用三步一闭路工艺,在开始粗碎的时候,采用颚式破碎机,随后采用标准圆锥破碎机用来中破碎,而短头圆锥破碎机用来最终的细碎,筛分采用重型且坚固的圆形振动筛。最终压碎的产品尺寸控制在-12mm左右。磨削采用两步闭路工艺。第一步研磨和液体旋风分离器形成一个闭路系统,其分级粒度为-200目。

第二段磨矿也分级采用水力旋流器分级,最终磨矿细度为-200目。

浮选采用一次粗选、一次扫选和两次精选流程。中矿顺序返回,产品为硫精矿。浮选尾矿进入磁选选铁工艺。

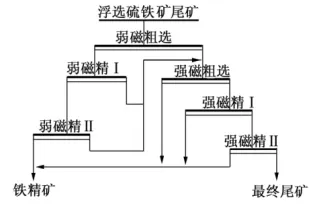

磁选过程采用一粗二精三扫工艺,选择采用弱磁分离,而扫描选择采用强磁分离。 弱磁精矿和铁磁尾矿被整合到最终的铁尾矿中,铁磁尾矿成为最终的尾矿。图1显示了现有的铁选矿过程。

脱水过程包括浓缩和过滤,将浮选硫精矿和磁选精矿分别进行浓缩过滤,得到最终的硫精矿和铁精矿。

现有工艺处在的主要问题为(1)硫精矿指标不理想,回收率偏低,导致后面的铁精矿含硫容易超标(2)铁精矿品位不高,含硫容易超标。

图1 现有选铁工艺流程图

3 优化后的选矿生产工艺

3.1 选硫工艺优化

针对选矿厂硫精矿指标达不到要求的问题,我们在当下立即分析了黄铁矿的离解度。黄铁矿的晶粒尺寸较粗,分布比为+0.07 mm,占60.39%。当研磨细度为-200目90%时,黄铁矿的解离度达到95%,因此解离度不受限制,这是导致黄铁矿精矿指标不足的主要原因。

对生产现场情况的详细分析表明,有两个主要原因。一个是原始设计的浮选时间太过于短,这可能会导致过程中的短路,部分矿石为充分选别便进入下段流程;二是捕收剂捕收性能不好,捕收能力不足,浮选速度偏慢,从而造成尾矿硫品位偏高。

针对浮选时间较短的问题。改造方法是:将单系列地3槽16m³粗选浮选机变更为3槽30m3浮选机,后将扫选3槽16m³浮选机变更为2槽30m³浮选机,并且增加扫二作业和扫三作业,精一从两槽16m³浮选机增加到三槽16m³浮选机,精二仍是两槽16m³浮选机。

针对捕收剂捕收能力不足的问题,改造方法是:采用以丁基黄药为主的复合黄药作为黄铁矿捕收剂代替原来采用的乙基黄药。

通过工艺优化,获得了硫精矿品位47%,回收率87%地理想指标,优于原设计指标。

3.2 选铁工艺流程的优化

针对精矿塔铁精矿品位出现较低的问题,研究与分析了生产现场矿石的工艺矿物学特性。

(1)赤铁矿的浸染粒径比较为小,即使破碎到-0.074 mm时也占95%,解离度仅仅只为58.15%。 一些脉石以共生形式进入精矿,影响铁精矿的品位。 因此,为了使赤铁矿更好地进行单体离解并获得合格的铁精矿指数,需要对其进行进一步研磨以提高离解度,这是提高铁品位的基础。

(2)与赤铁矿结合的一部分受到环境的影响,会有一些杂质进入到铁精矿。这是导致铁矿无法进行有效脱硫的主要原因。为了有效降低铁精矿的硫品位并进一步提高铁精矿品位,得对经过磁选后铁精矿进行浓缩、脱硫和浮选等工艺优化,以达到最终合格的目的,然后获得优质的铁精矿。最终铁品位超过59%,硫含量低于0.5%,达到产品的各项标准要求。

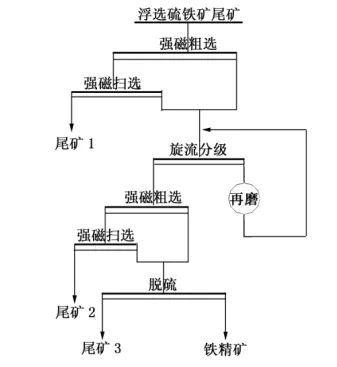

经过论证,优化后的选铁工艺流程见图2。

图2 优化后的选铁工艺流程图

尾矿进入立环脉动高梯度磁选机,以进行粗略选择和扫选择。粗选的产品进入由磨机和旋风分离器组成的中等矿石中,然后重新进行研磨。粉碎机的细度为-0.043mm,占83%。旋风分离器的溢流进入垂直环脉动高梯度磁选机,进行两步磁选,进行一次粗选和一次扫强。两阶段的磁选综合精矿进行浮选脱硫,最终产品是达到合格标准的铁精矿。

通过工艺优化,获得了铁精矿品位59%,杂质硫含量0.42%,回收率42%地理想指标,达到了设计要求。

在浮选生产中,由于矿山各处矿石的可浮性存在差异,有些可浮性好,有些较差,导致实际生产时会有部分矿因浮选速度慢而跑尾,因此适当延长浮选时间对于提到回收率有益,这一点值得类似矿山参考。另外,导致精矿品位低的一个重要原因就是解离度不够,解决该问题的一个重要途径就是中矿再磨,该矿山的工艺改造表明,再磨再选工艺对解决该类问题效果明显,也值得同类矿山参考。

4 结论

(1)考虑到实施本项目技术改造的便利性以及十分有限的占地面积,确定了浮选-强磁再磨-强磁浮选脱硫工艺为最优化方案。

(2)通过优化后的工艺,合格铁精矿的回收率如下:硫精矿回收率为87%,有效硫级为47.00%,铁级为59%,杂质硫含量为0.42%和回收率为42%。

(3)通过对工艺后进行优化,企业可以更合理地利用黄铁矿和铁矿石资源,更有效地利用矿产资源,为硫酸生产和炼铁提供优质的原料,具有一定的经济效益以及独特的优势。