某铜矿山铁精矿产品脱硫工艺研究与技术改造

2021-01-06闫德利

闫德利

(铜陵有色设计研究院有限责任公司,安徽 铜陵 244000)

铜陵地区某铜矿采用半优先半混合工艺选铜,混浮尾矿pH值8.9、含硫4.5%左右,硫矿物主要为磁黄铁矿。生产中采用铜尾矿磁粗选-铁粗精再磨-磁精选—脱硫浮选得到的铁精矿。脱硫浮选所得铁精矿硫品位在1.5%左右。为降低铁精矿硫品位,矿山采取了不少措施,如添加硫酸铜,分段加药等措施,但铁精矿含硫仍不稳定,平均仍大于1%。为进一步查清影响铁精矿降硫的因素,对铁精矿脱硫作业进行了考查,并制定了改造方案,旨在降低铁精矿含硫量,以提高铁精矿质量,提高资源利用率[1-3]。

1 矿石性质和生产现状

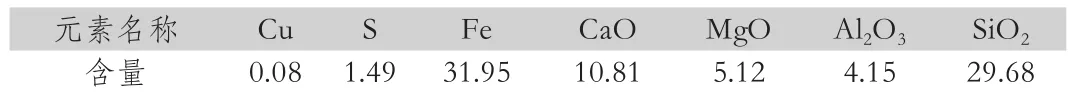

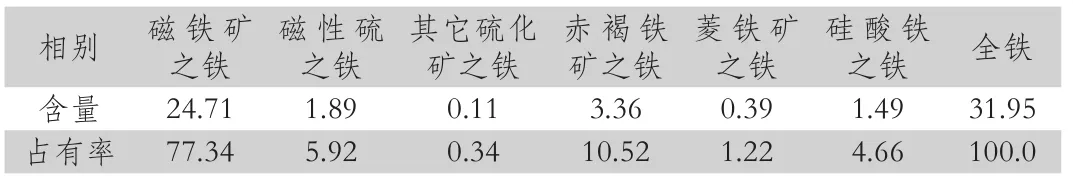

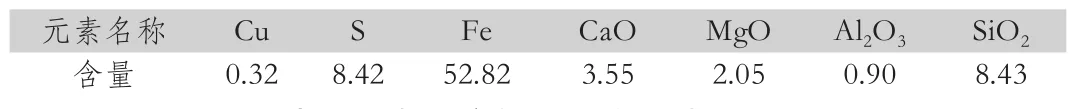

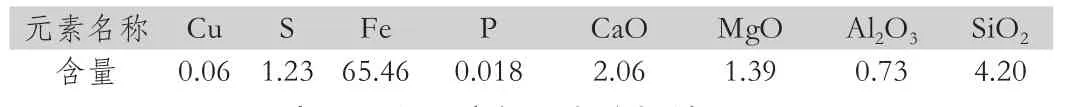

为查明铁原矿中主要元素及铁的主要状态,进行了多元素及铁物相分析,分析结果见表1及表2。脱硫泡沫、铁精矿和总尾矿多元素分析见表3~表5。

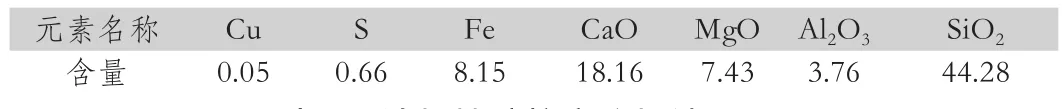

表1 铁原矿多元素分析结果/%

表2 铁原矿铁物相分析结果/%

表3 脱硫泡沫多元素分析结果/%

表4 铁精矿多元素分析结果/%

表5 总尾矿多元素分析结果/%

表6 铁粗精矿粒度分析结果/%

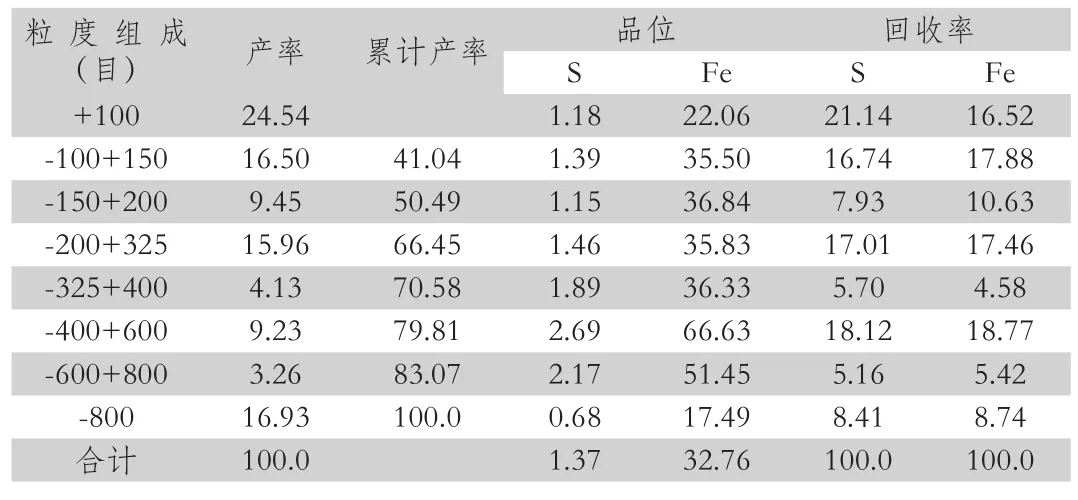

铁粗精矿及铁粗精矿再磨旋流器分级溢流粒度组成结果分别见表6和表7。

表7 铁粗精再磨旋流器溢流粒度分析结果/%

由铁物相分析知,铁矿物主要以磁铁矿的形式存在,占全铁的77.0%左右,其次为赤褐铁矿和磁黄铁矿,分为占全铁的10.52%和5.92%。脉石矿物以硅酸盐矿物为主,占30%左右。

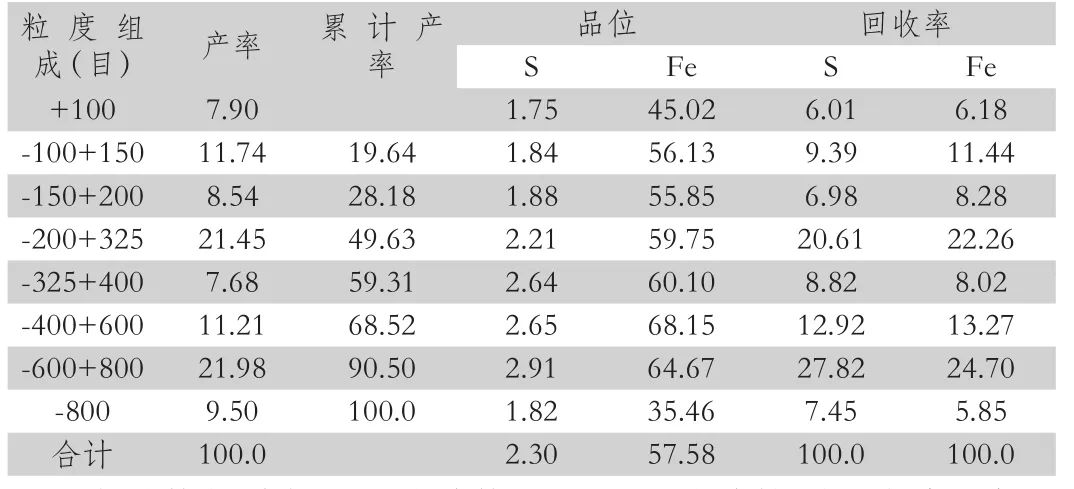

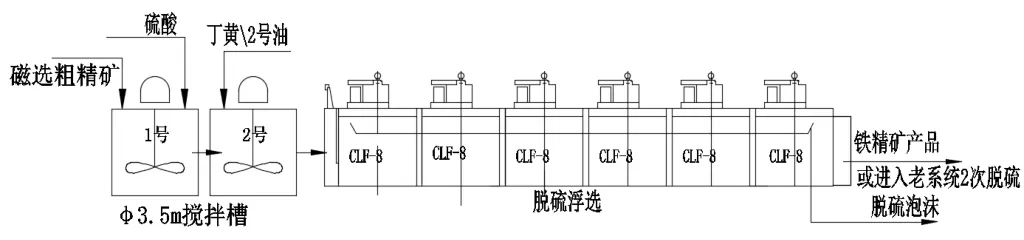

矿山现有脱硫浮选系统为两段选别,设备由2台φ2m搅拌桶和10槽2.8m3浮选机组成,见图1。采用硫酸调整矿浆pH值,丁基黄药作捕收剂(其用量95g/t)。经计算,脱硫搅拌桶搅拌时间约为3min;脱硫浮选时间约14min,药剂作用时间及脱硫浮选时间均不足[4]。

为查明影响铁精矿脱硫指标的主要因素,利用现场生产矿浆样品,进行了矿浆pH值、活化剂种类及用量、捕收剂种类和用量、浮选时间等小型试验,试验结果说明:

(1)矿浆pH值必须保证5.0以下,磁黄铁矿才能得到有效活化。

(2)添加硫酸铜有利于铁精矿中硫品位的降低,且硫酸铜分段添加和一段添加对浮选效果影响不大;采用分段添加捕收剂的措施有利于磁黄铁矿的浮选回收。

(3)随着脱硫浮选时间的延长,铁精矿含硫可有效降低。

(4)现场矿浆pH值保持在5.0左右为宜。pH值过高达不到活化效果,不利于磁黄铁矿的浮选,pH值过低既腐蚀设备又造成硫酸大量消耗,而增加生产成本。

图1 矿山铁精矿脱硫系统现状图

2 改造方案

根据矿石性质分析和试验研究结果,针对铁精矿脱硫系统目前存在的药剂搅拌及浮选时间不足等问题,提出改造方案如下:

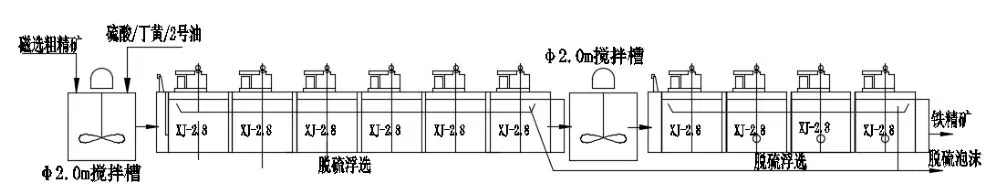

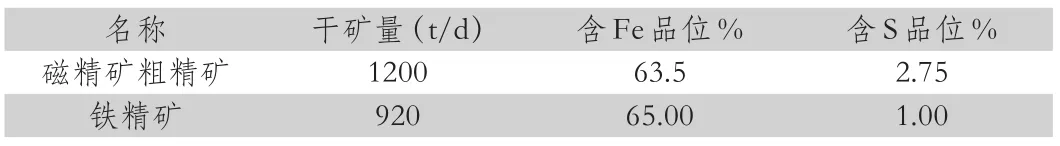

在脱硫浮选车间新增一段脱硫浮选作业,包括2台搅拌槽、6台8m3浮选机及相关辅助配套设备。矿浆通过泵送至新增1#搅拌桶,1#搅拌桶内加硫酸活化后自流至2#搅拌桶,2#搅拌桶内加入丁基黄药和2#油等药剂后,自流至新增浮选机,浮选泡沫产品原有泡沫产品合并,浮选尾矿自流至原有两段选别流程,见图2。调整后的脱硫流程浮选时间及药剂搅拌时间均得到增加,能有效提升脱硫作业效果。

图2 改造后铁精矿脱硫系统设备联系图

2.1 改造规模和指标

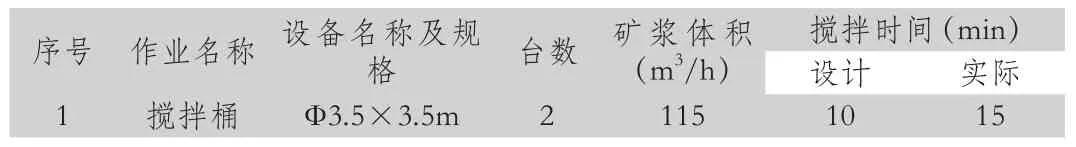

改造工艺设计处理磁精选粗精矿1200t/d,工作制度:8h/班,3班/天。设计指标见表8。

表8 改造产品方案和指标表

2.2 设备选择和计算

根据现场生产经验和试验数据,磁精选粗精矿脱硫活化时间和浮选时间的延长,均有利于脱硫指标的提高,新增搅拌桶、浮选机等设备计算见表9和10。

计算进入搅拌桶矿浆量约115m3/h(浓度40%),选用φ3.5m搅拌桶,有效容积30m3,单台搅拌桶活化时间由原3min左右提高至约15min。

表9 搅拌设备

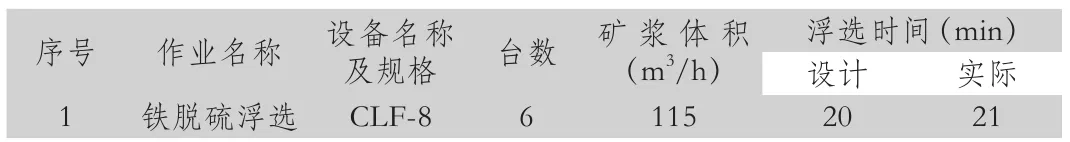

浮选机选用适合重、粗颗粒浮选的CLF型浮选机,现场能布置6台CLF-8浮选机,总几何容积48m3,总新增浮选时间约为21min。

表10 浮选设备明细表

同时,为提高浮选机鼓风效果,新增鼓风机2台,1开1备。新增渣浆泵和其它辅助设备若干[5-8]。

3 改造效果

3.1 投资

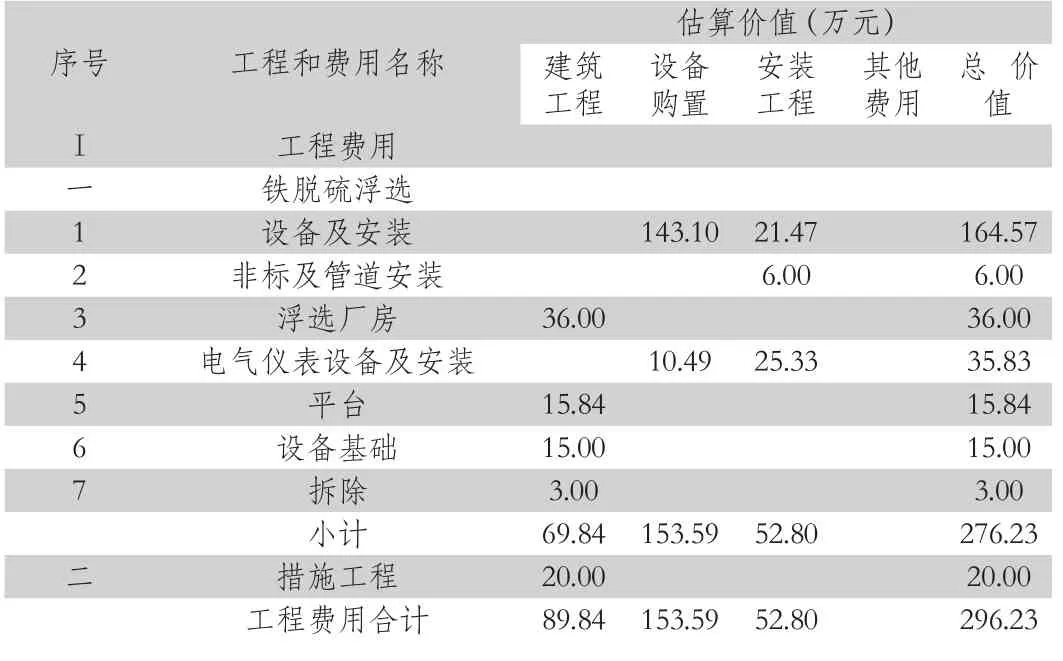

铁精矿脱硫技术改造总投资包括脱硫工艺改造直接工程费,勘察、监理、设计和调试等其它费用。总投资333.59万元,详见表11。

表11 改造费用列表

Ⅱ其他费用合计 37.36 37.36改造总投资 89.84 153.59 52.80 37.36 333.59

3.2 生产指标

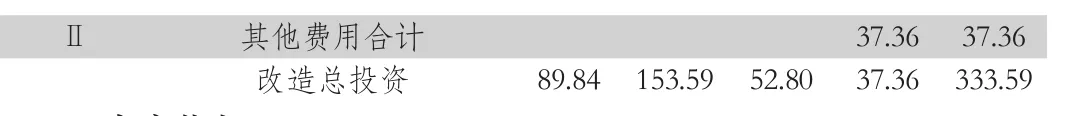

改造结束后,铁精矿含硫品位由年平均1.5%左右降低至0.5%~0.8%,铁精矿品质得到了极大的提高,改造效果良好。改造前后铁精矿指标见表12。

表12 改造前、后铁精矿指标表

3.3 经济效益

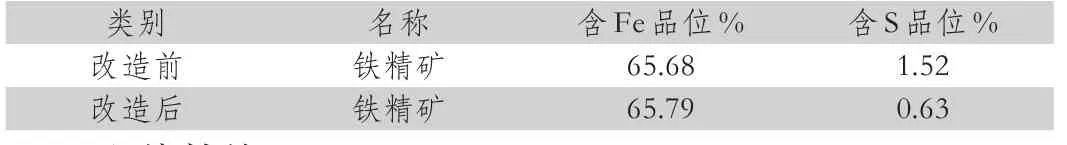

改造结束后,铁精矿脱硫工艺年增加成本约133.7万元(见表13),年减少因硫品位超标而造成的铁精矿价格扣减约458万元(过去3年平均值)。改造产生经济效益458-133.7=324.3万元,经济效益明显。

表13 铁精矿脱硫系统增加年生产成本

4 结语

某矿山选铜尾矿经磁粗选-铁粗精再磨-磁精选—脱硫浮选得到的铁精矿。脱硫浮选所得铁精矿硫品位在1.5%左右。超过铁精矿产品含硫指标要求。为降低铁精矿硫品位,矿山采取了不少措施,如添加硫酸铜,分段加药等措施,但铁精矿中含硫品位扔不稳定。试验研究证明,矿浆pH值保持5.0左右时,延长磁黄铁矿活化时间和浮选时间,可以有效降低铁精矿含硫。经改造,铁脱硫系统增加φ3.5m搅拌桶2台,CLF-8m3浮选机6台,将矿浆活化时间由3min左右提高至约15min,浮选时间由10分钟左右提高至约21分钟。铁精矿脱硫效果得到明显改善。铁精矿平均含硫由1.5%左右降至1.0%以下,满足了铁精矿产品质量要求。同时,为矿山年增效约324.3万元,经济效益显著。

随着环保要求日益严格,铁精矿产品含硫超标不仅影响产品销售,亦将提高下游企业的环保成本,影响行业整体效益。因此,无论从技术经济角度,还是环境保护角度,本次改造均具有良好的效益。