板坯含铝钢钙化处理工艺研究

2021-05-20张盛梁

张盛梁

(福建三宝钢铁有限公司炼钢厂,福建 漳州 363000)

在全市上下掀起“大抓工业,抓大工业”热潮之际,我公司积极响应号召,经过市场调研及实地考察,对比各产品的优劣情况,决定投建一条最高年产能可达200万吨的耐腐蚀热轧卷板生产线,该生产线将极大的丰富公司产品多样化,提高公司的市场竞争力。自2018年5月开始施工,经过一年的建设,于2019年6月投产。在投产之初,生产钢种主要以Q235B、Q195为主,随着设备磨合及人员培养日趋成熟,该生产线已经具备生产更高规格、高附加值产品[1-4]。

随着轧材用途越来越广且向高附加值产品延伸,客户对轧材性能要求也越来越高,使炼钢对成分及钢中【O】、【N】等气体含量的控制难度大大增加。为确保铸坯质量以及产品的加工性能,生产工艺由控氧向控铝方向转变,即以生产含铝钢为主。目前含铝钢生产需急需解决的问题:①含铝钢浇铸过程絮流严重,本质是钢中夹杂物控制问题,由于钢水絮流造成生产顺行、产品质量、中包包龄等受到严重制约;②钙处理工艺的加入量和加入速度控制问题;③钙处理工艺的加入时机问题。本文主要摸索板坯含铝钢钙化处理工艺的实践性与可行性,为炼钢厂板坯连铸生产提供实际指导[5-8]。

1 关键工艺研究

1.1 CaO-SiO2-Al2O3三元相图研究

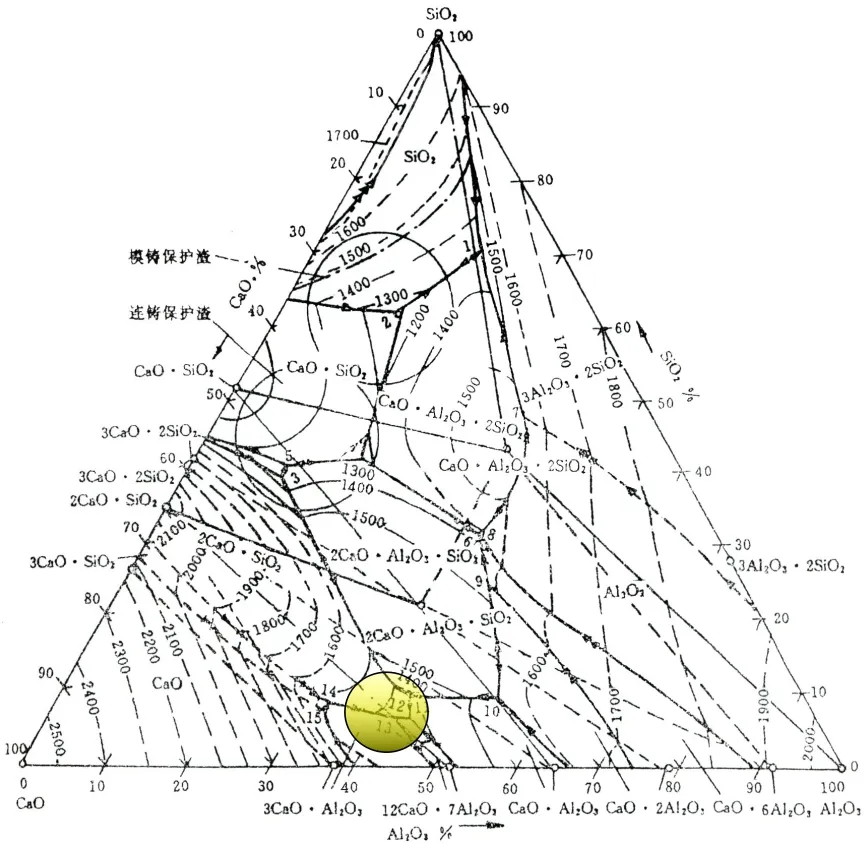

CaO-SiO2-Al2O3三元相图(图1)在冶金上的应用非常广泛,CaO、SiO2、Al2O3三种物质的不同组成可以得到不同熔点、不同吸附能力。的炉渣。在本项目中,为使钢包渣具有较低的熔点、较强的吸附能力,通过调节CaO、SiO2、Al2O3三种物质的比例,以达到目标渣系(图1黄色区域),从而达到去除夹杂、提高钢水纯净度的目标。

1.2 含铝钢水口堵塞原因研究

水口堵塞主要是固态的钙铝酸盐或者纯的硫化钙恶化了氧化铝夹杂,能够在水口烧结和结块。氧化铝夹杂、钙铝酸盐和硫化钙夹杂在连铸期间结团成块,堵塞铸机中间包水口,形成铸流的早期中断。水口堵塞迟早取决于钢中夹杂的数量,有可能在开浇后几分钟内完全就堵塞水口。分析水口堵塞物发现,典型的成分就是固态钙铝酸盐,主要组成为Al2O3和CaO。

图1 CaO-SiO2-Al2O3三元相图

1.3 脱氧与脱硫作用

钙是炼钢中常用的脱氧剂,由于钙与氧具有极强的亲和性,因此具有很强的脱氧能力,常用于钢水的深度脱氧。在氧含量较低的钢水中(氧含量低于10ppm时),钙也有较强的脱硫效果,在本厂的含铝钢生产中,钢中氧均控制在3ppm以内,因此钙处理具有较强的脱硫效果。

1.4 变质作用

钙对钢中夹杂物的变质具有显著作用。钢中加钙后可以使氧化物、硫化物夹杂转变成外包CaS的低熔点钙酸盐复合夹杂物,从而改善钢的质量。当Ca/S>0.3时,可将钢中部分条状的硫化物夹杂转变为球状的CaS或(CaS、Mn)S夹杂;当Ca/S>1.25时,钢中硫化物夹杂可完转变为球状夹杂物,变质后的双相夹杂物内心为铝酸钙,外面包CaS或(Ca、Mn)S,对钢基体润湿性低、界面能高、接触角大,故成球形。

1.5 合金化作用

在合金化方面的作用如可消除铸钢中的魏氏组织、细化晶粒、提高淬透性、善冲击韧性、对元素晶界偏聚的影响等。

2 关键工艺操作控制

2.1 氧化物夹杂形态控制

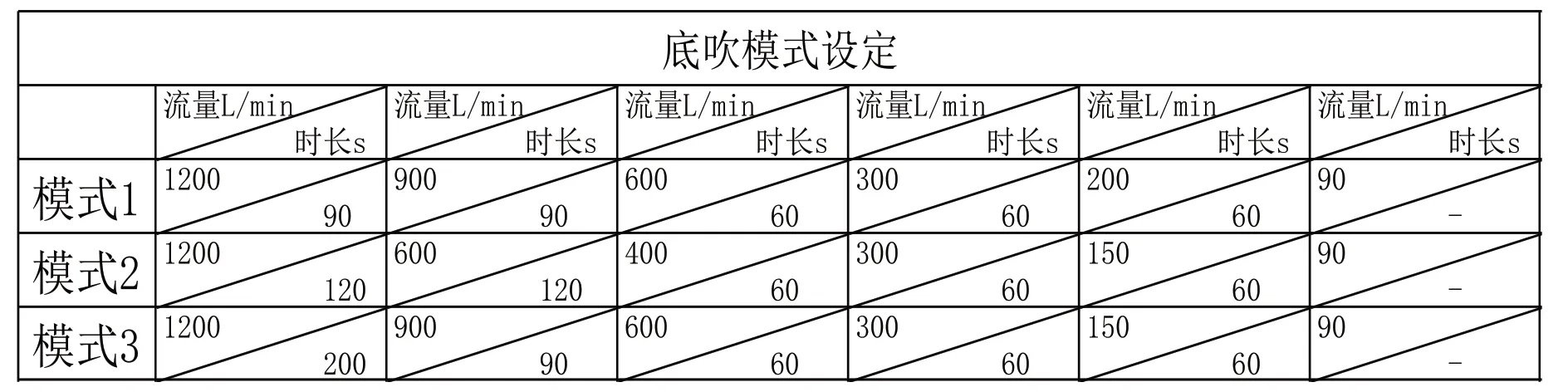

图2 底吹模式设定

图3 钢包底吹控制画面

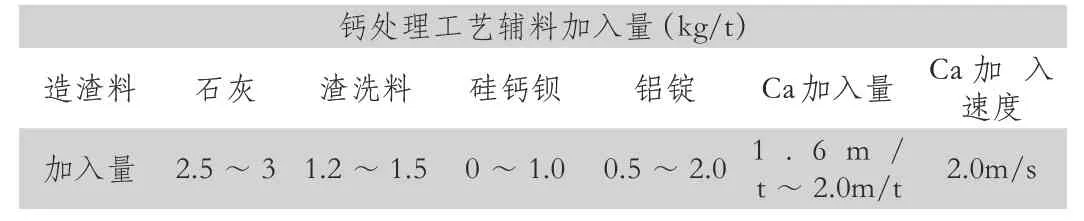

为控制钢中氧化物夹杂形态,要对钢水进行钙处理,把串簇状Al2O3转变为球形的铝钙酸盐,以消除钢中Al2O3的不利影响。随着钙处理程度的加深,CaO含量的增加,夹杂物沿着Al2O3→CaO·6Al2O3→CaO·Al2O3→CaO·Al2O3→(CaO·Al2O3)饱和→(xCaO·yAl2O3)+液态→CaO饱和的顺序转变,通过控制合适的钙处理程度,得到液态铝酸钙12CaO·7Al2O3,达到解决水口堵塞问题的目的。根据现场实践总结确定各造渣料加入量及钙线加入量/速度如表1所示。

表1 辅料加入量

2.2 钢包底吹工艺设定

为使钢包底吹氩气在出钢及氩站造渣过程中发挥最大作用,通过大量生产数据收集,根据不同钢种的不同需求,设定底吹氩模式,实现底吹氩的全自动-半自动精确控制,具体控制情况如图2和图3所示。

3 结论

(1)通过钙处理工艺研究彻底解决含铝钢水口堵塞问题,稳定含铝钢生产,为生产高端板坯产品打好基础。

(2)通过项目研发后,可实现公司产品由普向优转变,按每月优钢1.5万t、利润400元/t计算,年效益为7200万/元。

(3)产品由普转优,极大丰富公司产品,提高企业竞争力,同时减少产品进口,促进地区发展,具有较高的社会效益。