一种具有高亲液性的纤维素基无机纳米颗粒复合隔膜

2021-05-19张雨那兵

张 雨 那 兵

(东华理工大学,江西 南昌 330013)

1 引言

金属锂因其极低的电势(相对于标准氢电极为-3.04 V)和较高的能量密度(3860 mAh/g)而被认为是最有前途的锂电池负极。然而不幸的是,锂负极的可扩展应用在很大程度上受到阻碍,因为在电池充放电时,锂离子电镀/剥离过程中不受控制的枝晶生长[1-6]。这将会导致电解液的消耗和电池性能损失。锂枝晶的生长甚至会刺破电池隔膜导致短路并引发严重的安全问题。因此,抑制锂负极枝晶生长是锂金属电池商业化的关键。

商用聚烯烃类隔膜由于其孔隙分布不均匀,对锂负极亲和力差以及电解液浸润性差,导致了电池枝晶生长严重,电化学性能差。因此,人们做出了广泛的探索来制备具有促使能提供更高吸液率的隔膜来延缓电解液的消耗。

由于缺乏足够的机械结合强度,以粉末形式存在的无机颗粒不太可能单独产生独立的柔性隔膜。借助聚合物纤维骨架作为机械支撑,无机纳米颗粒可以大规模富集并形成具有高度柔性的复合隔膜[7,8]。紧密堆积的纳米颗粒完全分散在整个隔膜中,形成锂离子传输的高度渗滤路径。这与无机纳米粒子在多孔基底上的表面涂层情况完全不同[9-11]。此外,高负载量的无机纳米粒子可以提供离子导电性、具有优异的电解液吸收能力和优良的热稳定性,从而改善电池性能。需要注意的是,由于无机纳米粒子的电化学惰性,一般在电化学系统中无容量贡献。

在本实验中,我们通过使用表面富集和互连的细菌纤维素(BC)纳米纤维一步将二氧化硅纳米颗粒(80 wt%)包合在一起,制备了柔性SiO2基复合隔膜。SiO2基复合隔膜除具有其它功能外,由于SiO2纳米颗粒的紧密堆积与细菌纤维素的协同作用,提供的高亲液结构。此外,二氧化锰(MnO2)纳米棒沉积在BC/SiO2基体上,以构建与LiFePO4正极接触的活性层。MnO2/SiO2双层复合隔膜在0.2C下循环100次,比容量高达159.1mAh/g,优于SiO2基复合隔膜和商用Celgard2400隔膜。

2 实验部分

2.1 实验原材料与设备

实验所采用的细菌纤维素(Bacterial cellulose,BC)购自桂林奇宏科技有限公司,是以糖类为原料,经醋酸胶膜杆菌生物发酵得到的超高长径比的纤维状纳米材料。纤维直径在50 nm~100 nm,长度大约 20μm,是固体含量为0.65 wt%的水悬浮液形式。亲水性纳米SiO2(AEROSIL 200)购自德国 Evonik Industries公司,平均粒径为7 nm,比表面积为380 m2/g。

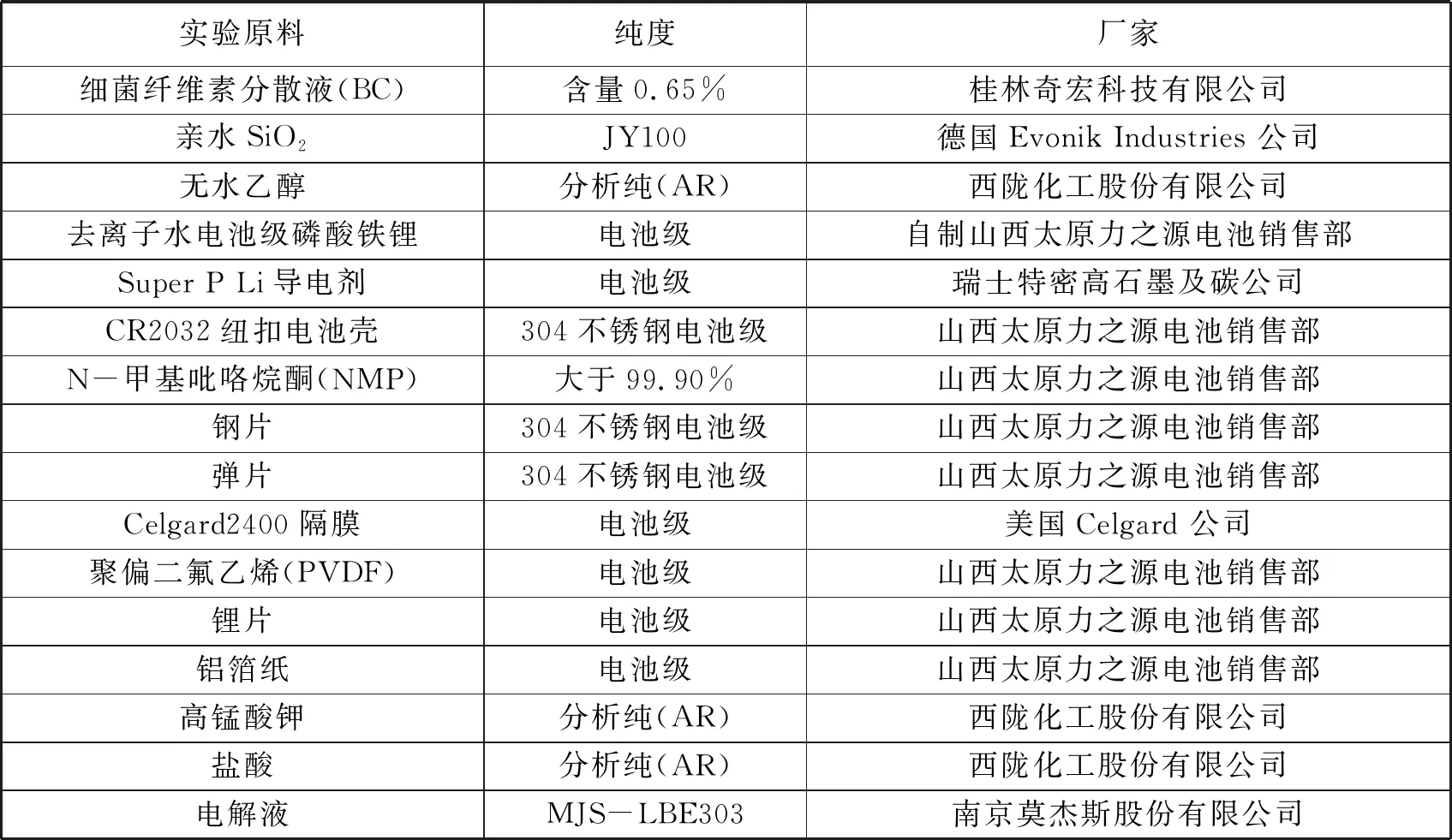

本实验研究中的样品制备表征过程所涉及到的试剂以及药品的具体型号规格如表1.1所示。

表1.1 样品在制备过程中所需要的原材料

本章实验研究中样品制备表征过程中所涉及到的仪器设备的具体规格型号如表1.2所示。

表1.2 样品在制备表征过程中所涉及的原材料

2.2 样品制备

2.2.1 MnO2NR的合成

在搅拌下将盐酸(2.5 mL)添加到去离子水中(60 mL),然后添加高锰酸钾(0.5 g)。在室温下搅拌15分钟后,将水溶液转移到100 mL水热反应器中。水热反应在140 ℃下持续16 h。自然冷却至室温后,将所得产物用去离子水反复洗涤以获得MnO2NR。

2.2.2 SiO2复合隔膜的制备

在去离子水(180 mL)中,将二氧化硅纳米颗粒(0.52 g)与BC水悬浮液(20 mL)均匀混合。二氧化硅纳米颗粒与BC纳米纤维的相对质量比为8/2。将均匀混合物真空过滤以产生湿凝胶。在40 ℃干燥后,得到了厚度约为30μm的SiO2基复合隔膜。

2.2.3 MnO2/SiO2双层复合隔膜的制备

将MnO2纳米棒(0.585 g)分散在去离子水(190 mL)中,以BC水悬浮液(10 mL)作为粘合剂,超声处理。MnO2纳米棒与BC纳米纤维的相对质量比为9/1。在真空过滤的辅助下,将均匀分散液沉积在湿式SiO2基复合隔膜上。在40 ℃干燥后得到双层复合隔膜。MnO2层的厚度约为SiO2衬底的五分之一。制备示意图如图1.1所示。

图1.1 SiO2基复合隔膜和MnO2/SiO2双层复合隔膜的制备。光学照片显示了所得隔膜的高度柔性

2.2.4 正极制备

首先按照磷酸铁锂、Super P Li、PVDF 质量比8:1:1 称取,用分析天平称取0.3g PVDF,放入西林瓶中,加入电池级NMP 21 mL,加入搅拌子,以搅拌速度400 转每分钟在油浴锅80℃搅拌12h 后冷却至室温备用。然后称取0.8 g 电池级磷酸亚铁锂 、0.1 g Super P Li 和7 mL溶好的NMP 溶液(0.1 g PVDF)放入干净的玛瑙球磨罐中,加入60 g 球磨子(1:20)球磨2 h(400 r/min)后转移至20 mL 西林瓶中密封储存。准备一块干净平整的玻璃板,剪裁大小合适的铝箔水平放置在玻璃板上,用无水乙醇清洗并保证铝箔纸光滑平整。将多余无水乙醇用吸水纸轻轻擦去,并把玻璃板放在已水平矫正的热台上60 ℃恒温加热1 h。取3 mL 正极浆料,用200μm 的刮刀均匀刮在铝箔纸上,50 ℃恒温12 h。将烘干的正极用切片机切成12 mm 的原片,放入真空干燥箱40 ℃烘干48 h 后转入手套箱备用。

2.2.5 电池组装

本章电池组装部分全过程在氩气环境下,在水氧含量小于1 ppm 的手套箱内完成。正式组装前,在氩气环境下,将复合隔膜和磷酸铁锂正极用环保恒温平台80℃热处理3 h,这是因为细菌纤维素极易吸水和保水。CR2032 型纽扣电池的组装如图1.2所示,实验中,用商业化的Celgard 2400 隔膜和SiO2基复合隔膜作为对比隔膜,以相同方法制作对比样。所有成品电池在测试前需25 ℃恒温静置12 h。

图1.2 锂离子电池组装过程

2.3 表征测试

实验采用Thermo ESCALAB 250 X-ray能谱分析仪对样品的价态进行了分析。射线源为单色化的Al Ka(hv=1486.6 eV)。通过能是20 eV。C1s(284.6 eV)做校准。微观形态观察是使用Nova NanoSEM 450扫描电子显微镜(SEM)通过在液氮中冷冻断裂获得样品的横截面。在室温下用Bruker D8 ADVANCE X射线衍射仪(XRD)探测晶体结构,X射线的波长为0.154 nm。拉曼光谱是通过inVia Reflex拉曼光谱仪在室温下收集。

2.4 电化学性能表征

利用CS310电化学工作站和蓝电电池测试系统分别对其电化学性能进行了评价。在0.01 hz~100 khz的频率范围内,用电化学阻抗谱(EIS)计算了离子电导率。电池由两块不锈钢板组装而成,作为电极,中间夹着一个隔膜。以LiFePO4和锂片分别做为正极和负极,分别在不同倍率(1 C=170 mA/g,基于LiFePO4质量)下对电池进行了恒电流充放电(GCD)测量。正极由均匀的LiFePO4(80 wt%)、Super-P(10 wt%)和电池级PVDF(10 wt%)在N-甲基-2-吡咯烷酮中浆料涂覆在铝箔上制成。正极中LiFePO4的质量负荷约为1.3 mg/cm2。将所有电池组装在充氩手套箱中;液体电解质为碳酸乙烯酯(EC)/碳酸二甲酯(DMC)/碳酸甲基乙酯(EMC)(体积比为1:1:1)中的1 M LiPF6。

2.5 结果与讨论

以粉末形式存在的二氧化硅纳米颗粒不太可能单独产生柔性二氧化硅基隔膜。因此,选择能复合二氧化硅纳米粒子的聚合物骨架是非常关键的。BC纳米纤维表面有丰富的羟基,干燥后由于大的长径比和强大的氢键相互作用[12,13],可以与纳米二氧化硅紧密结合。这使得获得具有极高二氧化硅纳米颗粒负载量(即80 wt%)的柔性SiO2基隔膜成为可能。如图1.3中的光学照片所示,使用少量BC纳米纤维(20 wt%)制备独立柔性SiO2基复合隔膜。同样,少量的BC纳米纤维(质量分数为10%)可以保证MnO2层的结构完整性和与SiO2基体的紧密结合。此外,BC纳米纤维具有高度的亲水性,为制备不含任何有机溶剂的陶瓷基复合隔膜提供了一条思路。

SEM的微观形态观察证实了BC纳米纤维在SiO2基复合隔膜中的关键作用(图1.3)。BC纳米纤维倾向于在SiO2基复合隔膜的两个表面上富集,如厚度小于1 μm的薄皮所示(图1.3(a))。BC纳米纤维相互连接形成机械骨架,二氧化硅纳米颗粒嵌入其中(图1.3(c,d))。除了表面,二氧化硅纳米颗粒在核心部分被淹没,很少观察到BC纳米纤维(图1.3(b))。夹层皮芯结构确保了具有少量BC纳米纤维的SiO2基复合隔膜具有足够的机械强度和柔性。另一方面,二氧化硅纳米粒子紧密堆积在核心部分,其界面为锂离子在液体电解质中的扩散提供了丰富的途径。请注意,图1.3(a)中的孔应不存在于SiO2基复合隔膜中,这是由低温断裂人为造成的。

图1.3 (a,c)低倍和(b,d)高倍下SiO2基复合隔膜的SEM显微照片,分别为:(a,b)断面图,(c,d)平面图。在隔膜制造过程中诱导了皮芯形态

BC纳米纤维和二氧化硅纳米颗粒都具有很高的亲水性,使得SiO2基复合隔膜对极性液体电解质具有很高的亲和力。液体电解质在SiO2基复合隔膜上的快速扩散和渗透说明了这一点(图1.4(a)中的光学照片)。相反,液体电解质不能在非极性聚丙烯基隔膜(Celgard 2400)上很好地扩散。相应地,SiO2基复合隔膜显示出331%的高电解质吸收率,这是由于紧密堆积的二氧化硅纳米颗粒具有较大的界面面积(图1.4(a))。

另一方面,SiO2基复合隔膜可以抵抗高温(例如200 ℃),而不发生任何尺寸变化(图1.4(b))。这是由于BC纳米纤维和二氧化硅纳米颗粒具有很高的热稳定性。因此,SiO2基复合隔膜可以在高温下工作,防止电池在恶劣条件下出现安全问题。它比在200 ℃时会发生严重热收缩的定向织构聚丙烯隔膜更有优势。

图1.4 (a)SiO2基复合隔膜和Celgard 2400隔膜在200 ℃下的电解液吸收和润湿,(b)尺寸稳定性

由于 SiO2基复合隔膜对极性液体电解质具有很高的亲和力。导致SiO2基复合隔膜的高离子电导率为1.58 mS/cm(图1.5),远高于Celgard 2400隔膜(0.84 mS/cm)。注意,离子导电性是根据高频区内插入EIS剖面在实轴上的截距,以及隔膜厚度和电极面积的知识推导出来的。

图1.5 SiO2基复合隔膜和Celgard 2400隔膜的离子电导率(插图为EIS图)

以上结果表明,SiO2基复合隔膜比商品化的Celgard2400更能提供高亲液结构和极高的吸液率以及离子电导率,二氧化硅纳米颗粒在SiO2基复合隔膜中的紧密堆积与细菌纤维素提供的亲液表面是造成这种现象的主要原因。然而,二氧化硅纳米颗粒本身在电化学上是不活跃的,没有任何容量贡献。在本课题组之前的研究中,二氧化锰可以在充放电过程中与锂离子发生反应,从而产生额外的容量贡献[14]。受此启发,选择水热合成的MnO2纳米棒作为沉积在SiO2基基底上的活性层,以形成双层复合隔膜(图1.6(a))。二氧化锰纳米棒的直径约为100纳米,长度为数微米。如图1.6(a)中的所示,同时,MnO2纳米棒的堆叠在表面并不密集(如图1.6(b)),并为液态电解质中的锂离子提供了足够的传输路径。另一方面,由于BC纳米纤维的强键合作用,MnO2层与SiO2层紧密结合。它赋予MnO2/SiO2双层复合隔膜很高的柔韧性,没有任何分层(如图1.6(b)),有利于其实际应用。

图1.6 (a)二氧化锰棒高倍下电镜图,(b)MnO2/SiO2双层复合隔膜高倍下电镜图

MnO2纳米棒以α形式高度结晶(PDF#44-0141)[15],通过多晶X射线衍射仪进行表征如图1.7中的XRD图所示。

图1.7 二氧化锰棒的XRD图

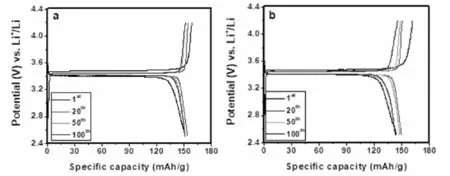

为了测试隔膜在锂金属电池中的电化学性能,将MnO2/SiO2双层复合隔膜夹在LiFePO4正极和锂负极之间进行电池组装。注意,MnO2和SiO2层分别与LiFePO4正极和锂负极接触。作为参考,锂金属电池也分别由SiO2基复合隔膜和Celgard 2400隔膜组装而成。图1.8(a)和图1.9(a,b)分别比较了在0.2 C下循环100个周期时,在2.5-4.2 V电位范围内的GCD曲线,其中有三种类型的隔膜。GCD曲线为典型的LiFePO4曲线,表现为非常稳定的充放电平台。由于LiFePO4正极相同,它与隔膜类型无关。

图1.8 (a,c)为典型GCD曲线图,(b,d)为电池放电比容量(实心标记)和库伦效率(空心标记)对比图。其中(a,b)为电池在0.2C倍率下循环结果,(c,d)为电池在更高充放电倍率下循环结果。电池由LiFePO4正极和锂负极组装而成

充放电容量由GCD曲线直接求得,库仑效率由放电容量除以同一循环内的电荷量得到。如图1.8(b)所示,采用MnO2/SiO2双层复合隔膜的电池在第一个循环中观察到了168.6 mAh/g的极高放电容量。它与LiFePO4正极的理论容量(170 mAh/g)非常接近。并且在100次循环后,放电容量保持在159.1 mAh/g,除第一次循环(105%)外,库仑效率达到99%以上。对于其他两个隔膜的电池,如图1.9所示,由于电池存在电化学活化,在初始循环中放电容量缓慢增加。采用SiO2基复合隔膜和Celgard2400隔膜的电池在第一个循环中的库仑效率分别为95%和89%。大约10次循环后,放电容量开始衰减。最后,采用SiO2基复合隔膜和Celgard2400隔膜的电池在0.2 C倍率下第100次循环中的容量分别达到150.9 mAh/g和142.7 mAh/g。

图1.9 (a)SiO2基复合隔膜和(b)Celgard 2400隔膜的电池在0.2 C下指示循环后的GCD曲线。电池由LiFePO4正极和锂负极组装而成

采用MnO2/SiO2双层复合隔膜的电池在较高的充放电倍率下也具有优异的性能。图1.8(c)和图1.10(a,b)分别显示了三种类型隔膜电池的GCD曲线,而电流密度在0.5 C到10 C之间变化。由于反应动力学降低,无论隔膜如何,充放电容量都随充放电倍率提高而降低。在每个充放电倍率下,MnO2/SiO2双层复合隔膜的放电容量最高,其次是SiO2基复合隔膜,然后是Celgard 2400隔膜(图1.8(d))。

图1.10 分别采用(a)SiO2基复合隔膜和(b)Celgard 2400隔膜的电池在不同充放电倍率下的GCD曲线。电池由LiFePO4正极和锂负极组装而成。

上述结果清楚地表明,MnO2/SiO2双层复合隔膜优于商用Celgard2400隔膜,甚至优于SiO2基复合隔膜。电池性能的提高应来自抑制锂负极上的枝晶生长和MnO2层的电化学活性。严重的枝晶生长会消耗液体电解质,导致使用Celgard 2400隔膜的电池容量下降。SiO2层与锂负极接触时,一定程度上防止了枝晶生长引起的容量衰减。这就是为什么SiO2基复合隔膜比Celgard 2400隔膜具有更高的容量。

与SiO2基复合隔膜相比,MnO2/SiO2双层复合隔膜的额外容量无疑是由额外的MnO2层贡献的。结果表明,MnO2层面对LiFePO4正极,通过脱锂/锂化参与充放电过程。详细的反应机理已经在本文之前的研究中得到了很好的证明[14]。其中,在0.2 C下,带有MnO2层的隔膜具有极高的比容量202.5 mAh/g,远高于正极LiFePO4的理论值(170 mAh/g)。在本文这种情况下,MnO2层的电化学活性相对较弱,导致第一个循环在0.2 C时的中等放电容量为168.6 mAh/g。

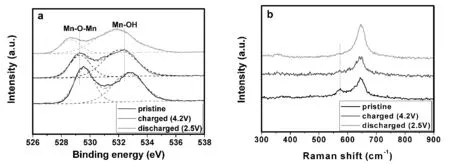

同时,通过MnO2/SiO2基复合隔膜在0.2C倍率充放电前后的XPS结果表明,MnO2层也参与了充放电过程,如图1.11(a)中的结构变化所示。高分辨率O1s光谱表明,原始MnO2和放电MnO2之间存在约1 eV的差异。此外,根据Mn-O-Mn和Mn-OH的峰值强度,放电和充电MnO2的氧化状态分别估计为2.3和2.8[14,16,17]。这在考虑MnO2的价态变化时是有意义的。此外,通过MnO2/SiO2基复合隔膜在0.2C倍率充放电前后的拉曼光谱结果(图1.11(b))可以证实了结构变化。在574 cm-1和645 cm-1附近观察到原始MnO2的两个峰,这分别归因于Mn-O的晶格振动和对称拉伸振动[18]。574 cm-1附近的峰在放电后几乎不可见,这是由锂离子的插入引起的在二氧化锰的晶格中。由于锂离子的部分流失,充电后有一定程度的恢复。

图1.11 (a)分别充电至4.2 V和放电至2.5 V后,MnO2/SiO2双层复合隔板上MnO2层的高分辨率O1s光谱(虚线:拟合结果)和(b)拉曼光谱。作为参考,包括没有充电/放电的原始MnO2层的那些

3 结论

由于具有强大的粘结作用和BC纳米纤维的表面富集性,因此可制造出具有极高负载量的二氧化硅纳米颗粒(80 wt%)的柔性SiO2基复合隔板。SiO2基复合隔膜可实现非常高吸液率和亲液性,这是因为核心部分中的二氧化硅纳米颗粒紧密堆积以及表面上丰富的细菌纤维素。此外,通过将活性MnO2层与SiO2基基板集成在一起,可显着提高带有LiFePO4阴极的锂金属电池的比容量。使用MnO2/SiO2双层复合隔膜在0.2 C下循环100次后,电池的放电容量达到159.1 mAh/g。该发现为陶瓷基复合隔膜的结构控制提供了见识,以实现获得高性能锂金属电池。