STL数据处理对激光烧结制件表面条纹影响的研究

2021-05-19孙茂银吴泽宏

孙茂银 吴 健 吴泽宏

1.贵州省冶金化工研究所,贵阳,5500002.贵州森远增材制造科技有限公司,贵阳,550000

0 引言

增材制造(additive manufacturing,AD)技术俗称3D打印。选择性激光烧结(selective laser sintering,SLS)技术是一种粉床式增材制造技术,是目前应用最为广泛的3D打印技术之一[1-5]。选择性激光烧结制件表面易出现橘皮、翘曲、层纹等缺陷,导致制件尺寸精度降低、表面粗糙度增大,使制件成为废品[5-7]。橘皮、翘曲、层纹等缺陷形成机理及处理办法已有大量报道。笔者在实验过程中发现当个别三维模型平面平行于成形坐标轴的XY平面时,成形制件的平行表面会不规律地出现类似的不规则条纹,而这种缺陷及处理技术目前鲜有报道。本文针对这种选择性激光烧结制件表面条纹进行研究,分析条纹产生的机理,提出防止表面条纹缺陷产生的技术措施。

1 实验部分

1.1 实验设备、材料

实验设备见图1,为湖南华曙高科技有限责任公司生产的选区激光烧结设备SS403P,控制软件为Buildstar、Makestar,软件识别数据格式为STL。实验材料为湖南华曙高科技有限责任公司生产的FS3300PA,其材料性能见表1。

图1 选择性激光烧结设备 SS403PFig.1 Selective laser sintering equipment SS403P

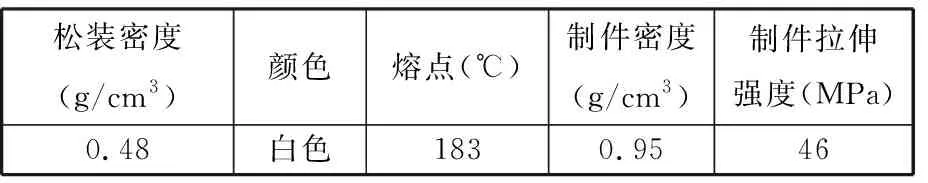

表1 FS3300PA粉末、制件主要性能参数

1.2 实验及结果

主要工艺参数如下:供粉预热温度155 ℃,烧结温度168.5 ℃;激光填充功率85 W,激光轮廓扫描功率15 W,激光填充间距0.3 mm,激光填充扫描速度15 m/s,激光轮廓扫描速度10 m/s,激光填充最大跳转间距12.7 mm,烧结层厚0.12 mm。

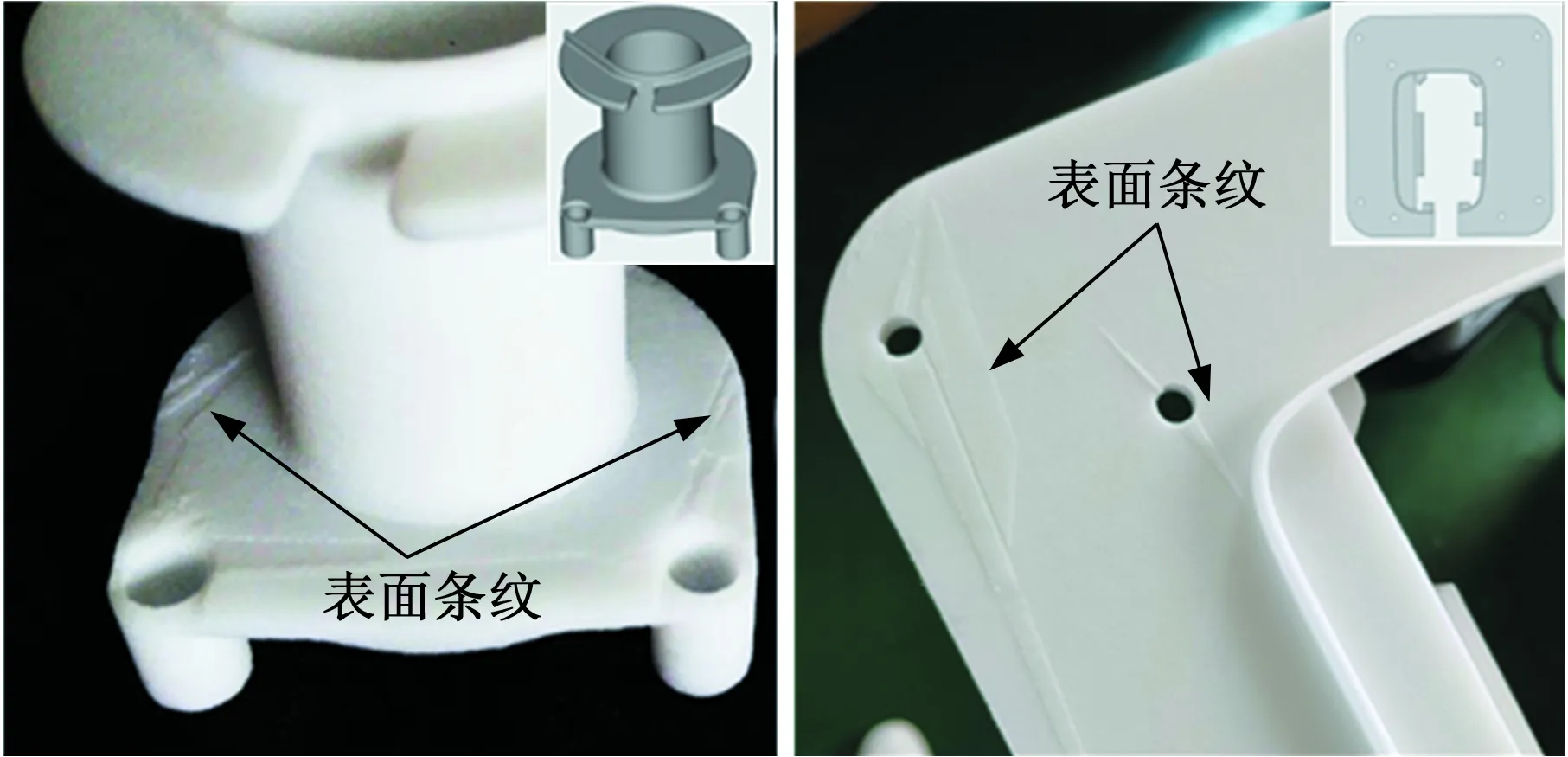

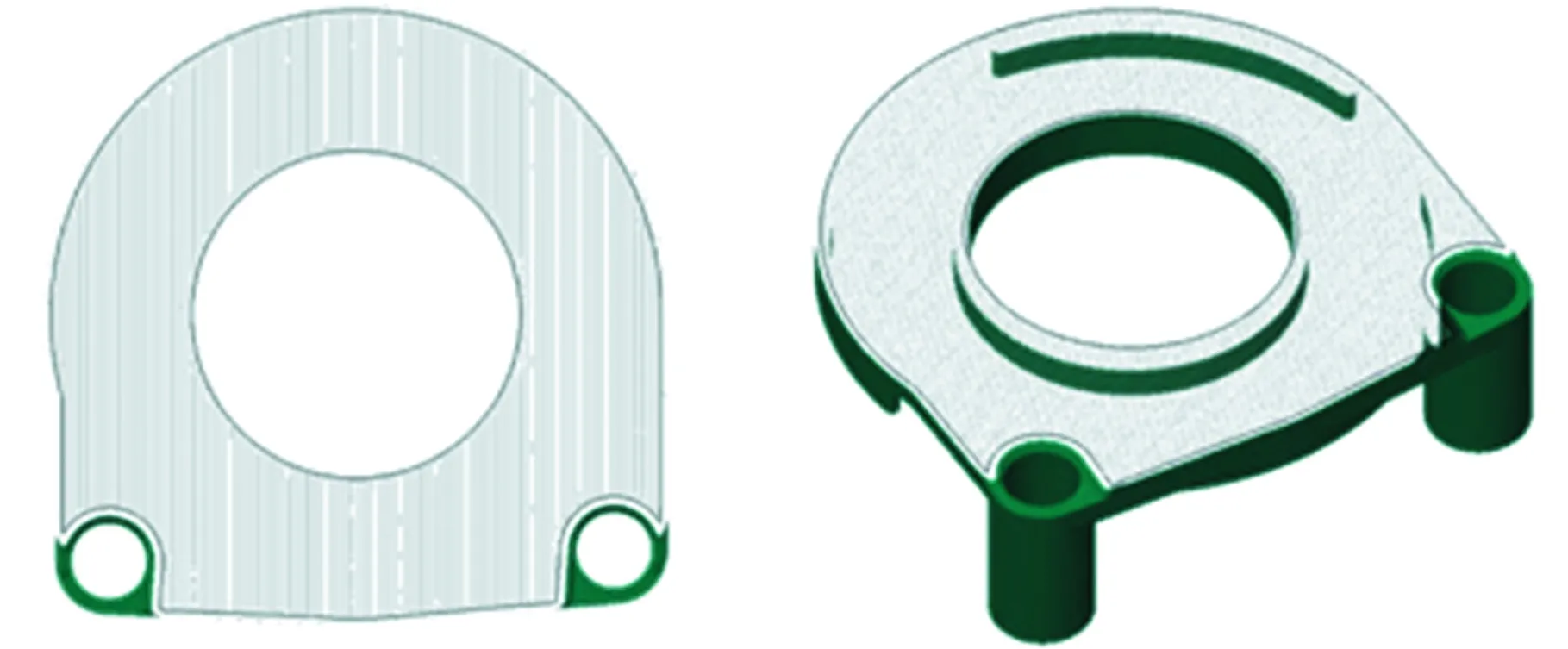

烧结后观察制件发现,本应为光滑平面的制件表面存在条纹,如图2所示。条纹缺陷会导致制件表面粗糙度增大、尺寸精度降低、外观质量变差等,使烧结制件成为废品。

(a)正面 (b)反面图2 典型的烧结制件表面条纹Fig.2 Typical surface stripes of sintered parts

由图2所示条纹可以看出,条纹整齐且不规则,且实验中同一模型数据的多个制件存在完全相同的表面条纹。选择性激光烧结的主要工艺参数包括粉体材料的预热温度、激光填充功率、激光扫描速度、激光填充间距、烧结层厚等。粉末在预热加热系统、激光系统的共同作用下熔融、固结得到烧结制件。工艺参数选取不当往往会导致制件橘皮、翘曲、层纹等缺陷。这些由工艺参数导致的缺陷主要原因是热量不当和烧结台阶。热量不当会导致不规则的变形;层厚参数设置不当则表现为Z向(成形坐标系)规则台阶纹。图2中制件的表面条纹烧结轮廓整齐且不规则分布,不符合热量缺陷及台阶状层纹缺陷特征。实验中,多个制件条纹缺陷完全一致,就可以排除工艺参数的影响。多个一致的烧结整齐条纹说明激光系统存在扫描行为,表明这些条纹存在于激光扫描路径中。激光扫描路径取决于模型数据及其在成形坐标系中的摆放位置,因此,可以判断条纹的产生与烧结工艺参数无关,并由此推断该现象可能与模型数据在成形坐标系中的摆放位置、模型数据本身缺陷有关。

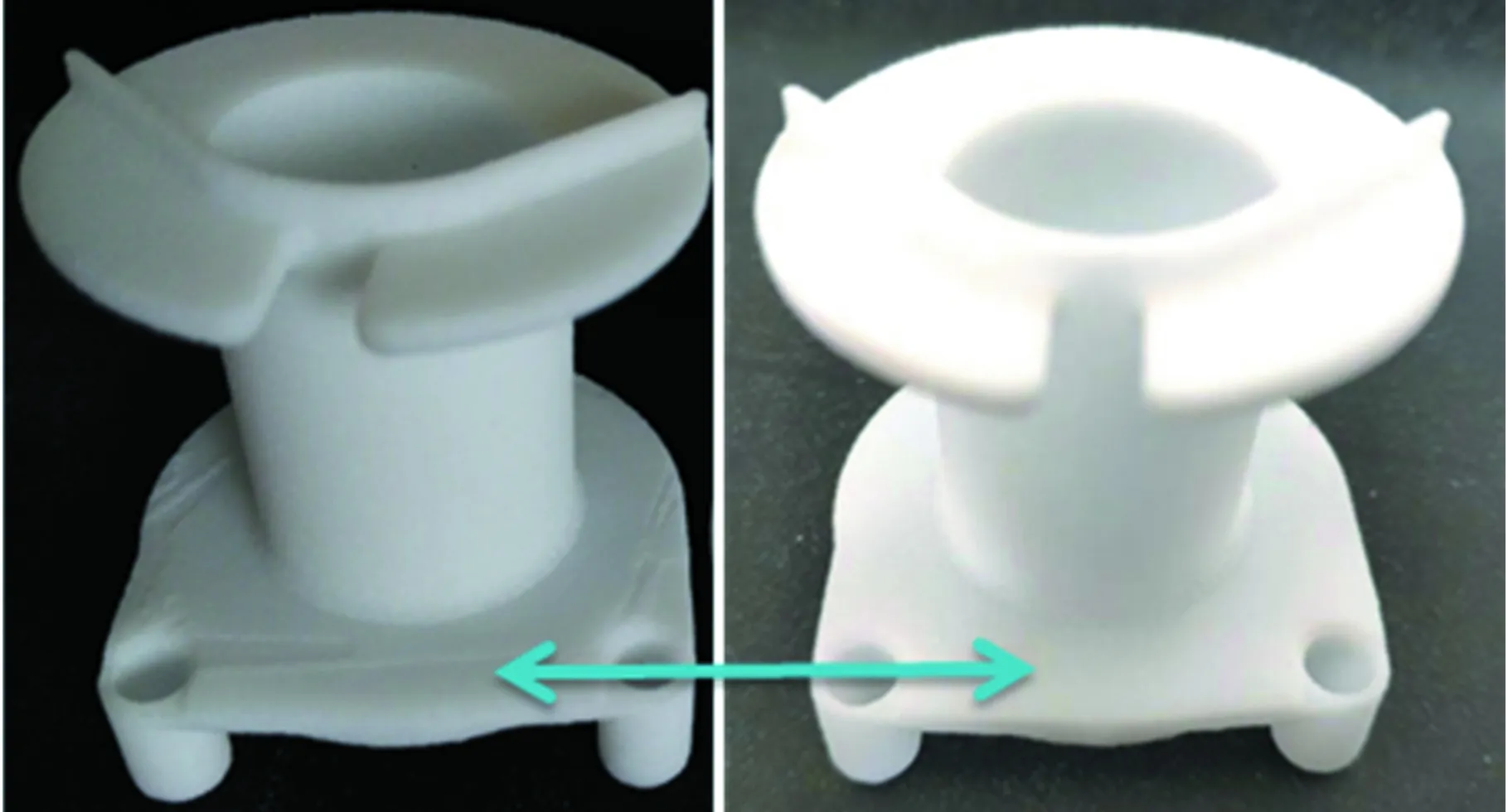

为了证实上述推论,改变图2a中模型数据在成形坐标系中的Z坐标值,X、Y坐标值不变,并设置相同的烧结工艺参数进行烧结实验。实验结果如图3所示,对于成形坐标系中不同Z坐标值的摆放模型数据,一部分制件表面光滑,另一部分制件表面有明显的不规则条纹。

(a)表面条纹制件 (b)表面光滑制件图3 表面条纹制件及表面光滑制件Fig.3 Part with stripes on the surface and partwith smooth surface

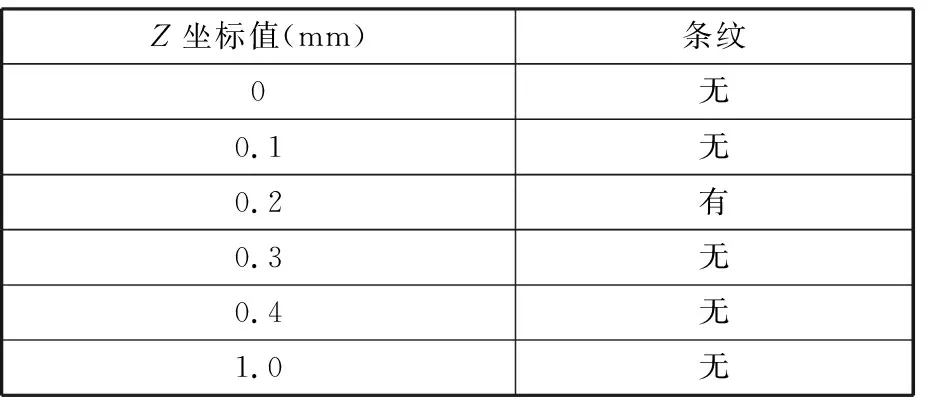

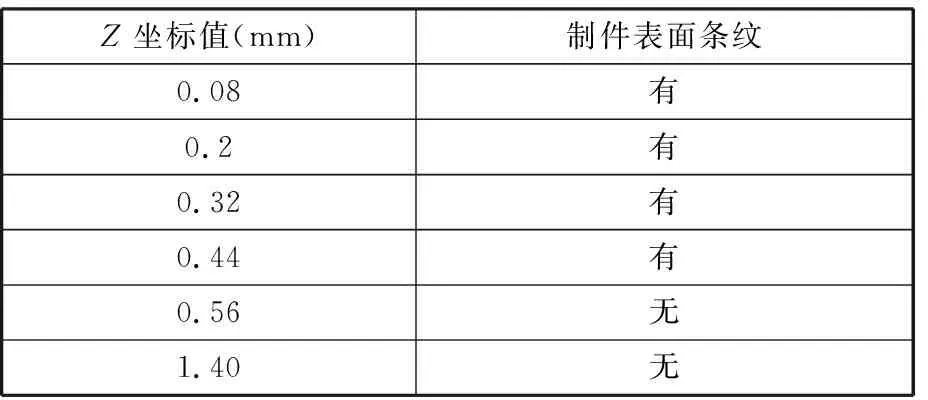

具体结果见表2。由表2数据可以看出,制件是否有条纹与Z坐标值有关,且没有特殊的规律。

表2 不同Z坐标值所烧结制件表面条纹情况

2 分析与讨论

以选择性激光烧结为例说明3D打印技术的成形特征。将待加工的三维模型数据放置在虚拟成形平台中,系统根据一定的收缩比例系数对数据的三维尺寸进行修正。修正后数据以成形坐标系OXY为分割平面,以烧结层厚为Z向变量,将三维模型数据切割成n个片层[8-9]。制件烧结层数n(四舍五入原则)为

n=Za/d0

(1)

式中,Za为制件比例尺寸;d0为烧结层厚。

分层完毕后,三维模型被分割为二维平面数据。Buildstar系统以一定的逻辑顺序模拟激光扫描路径,并保存路径数据。加工准备工作完成后,开启Makestar系统调用Buildstar系统所设置的加工参数烧结成形。在烧结成形过程中,激光对每一片层实体轮廓内部按照一定填充间距进行填充烧结,并对轮廓进行一次或多次扫描,然后利用片层间过剩能量将每个片层连接起来,最终得到激光烧结制件[10-12]。

已有研究表明,Z向表面粗糙度主要与片层厚度、片层之间轮廓烧结能量、片层间收缩行为有关。层纹的大小受片层厚度直接影响,橘皮组织产生的原因是片层间材料不均匀收缩行为。本文所观察到的表面条纹则和上述缺陷完全不同。如图2、图3所示,该条纹呈现出顺滑而不规则的现象,且每个有条纹的制件分布完全相同,故可以排除材料、烧结工艺参数的影响。上述现象表明,表面条纹可能与激光扫描路径有关。

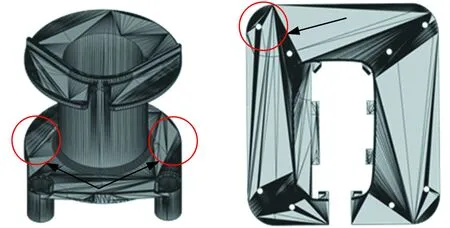

利用Buildstar软件系统中切片模拟功能对表2中不同Z坐标值摆放模型数据激光扫描路径进行模拟、观察,结果如图4所示。由图4a可看出,制件模型数据平面光滑,然而当制件在不同Z轴位置时,激光模拟路径有较大差异。由图4b可以看出,某些位置激光没有扫描,对比图2a,激光路径没有扫描的位置正好和选区激光烧结制件表面出现条纹的区域一致。图4c、图4d及图3表明,改变Z轴位置时,激光能够完整扫描平面,得到表面光滑的制件。上述实验现象表明,表面条纹确实与扫描路径缺失有关,但不能说明为何改变Z坐标值后会得到光滑平面和表面条纹的制件。

(a)制件模型数据(b)图3中出现条纹制件平面的激光路径模拟

(c)图2中未出现条纹(d)图3a中无条纹制件制件平面的激光路径模拟 平面的激光路径模拟等轴视图图4 制件激光扫描路径模拟Fig.4 Simulation of laser scanning path

由式(1)可看出,烧结片层层数n只能是整数,而且遵循四舍五入原则。当以OXY平面分割最顶层剩余片层厚度低于Buildstar系统设置层厚的一半时,系统默认取消该片层的烧结;当以OXY平面分割最后一层剩余片层厚度大于或等于Buildstar系统设置层厚的一半时,系统以一个片层层厚进行烧结。结合表2及图4缺陷出现特征,可以判断出条纹的产生主要与最顶层片层厚度及表面扫描路径有关。

激光扫描路径是系统根据一定的逻辑顺序、一定间距,单次或者多次填充片层轮廓在OXY平面投影,因此,激光的扫描路径主要由三维模型数据所分割的片层在OXY平面的投影轮廓所决定。对于本实验,采用的数据格式为目前商用增材制造技术中最为常用的光固化立体造型(stereolithography,STL)文件格式。STL文件有两种,一种是ASCII明码格式,另一种是二进制格式。不管何种格式,STL都是以三角网格来表示封闭的面或实体[5,7,12-14]。实际激光扫描范围则是对应Z坐标值时OXY平面与制件模型数据的三角面网格相交所形成的闭合平面图形轮廓。

不同软件导出STL格式,常会出现法向反向、孔洞和裂缝、面片重叠、对边共线等缺陷[15-16]。将模型上述缺陷一一修复,得到的三角面片视图见图5。对比图2和图4b可以看出,制件中出现条纹的位置和制件STL文件中三角面聚集位置完全一致。目前研究倾向于解决上述法向反向、孔洞和裂缝、面片重叠、对边共线等缺陷的问题,而对三角面聚集、三角面分布不均使切片出错,最终导致3D打印制件表面出现条纹缺陷的研究却较少。

(a)三角面片视图 (b)局部放大图图5 制件模型三角面视图Fig.5 Triangle view of sintered parts

STL文件通常需要满足共顶点规则、右手准则、正取值规则、充满规则。实际模型存储使用过程中会根据实际需要控制三角面精度,调整模型数据的大小。综合所需模型的精度及数据复杂程度,得到适用且便于存储、计算的STL文件。在STL文件规则和精度控制的调整过程中,三角面顶点聚集之处容易出现三角面错误,软件读入后易导致三角面缺失或冗余。当软件对STL模型数据分层处理且刚好切过三角面缺失或冗余平面时,根据式(1)规则,不管该层厚度多么小,均以一层烧结,因此,会导致制件出现凹坑或凸起的条纹。

上述推论说明,当图2a骨架模型数据切片层刚好处于存在三角面缺失或冗余的平面时,烧结制件表面会出现明显条纹。表2实验数据表明,当Z=0.2 mm时,有条纹出现,说明此时图2a骨架模型烧结制件表面条纹缺陷表面与三角面缺失的平面重合。在相应改变层厚Z坐标位置处(烧结层厚参数为ΔZ=0.12 mm),该模型数据制件均会产生条纹,实验结果见表3。

表3 叠加设置层厚的Z坐标值烧结制件表面条纹情况

由上述推论,表3中实验结果烧结制件均应该有条纹,然而实验结果中,当增加4个层厚的Z向坐标值时,条纹消失。实际烧结处理中,应该考虑烧结层在激光作用下会有一定沉降。因此软件处理时,在比例及补偿系数换算后,层厚有一定变化。表3实验忽略了模型数据的换算偏差。对于该实验,由软件系统的比例及光斑补偿系数计算所得层厚实际数值Δdre=0.1194 mm。以Δdre为变量的激光路径模拟如图6所示。

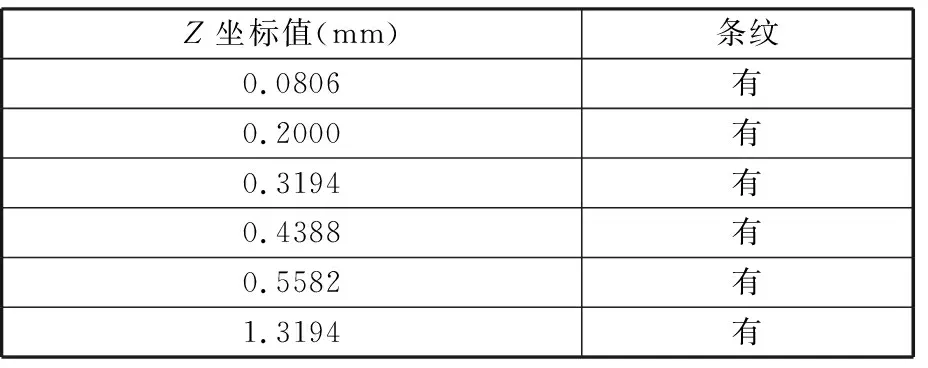

根据上述数据进行实际烧结实验,结果见表4,进一步证实了上述结论,即对于骨架模型,在成形坐标系中,以Z坐标值0.2 mm为基础位置,以成形坐标系中实际层厚Δdre=0.1194 mm为单元变量,改变Z坐标值后所烧结成形的制件均会形成条纹缺陷,且条纹纹理和激光路径缺失的纹理完全一致。

上述实验结果及分析论证表明,对于一般有三角面缺失的模型数据,若成形平面的分层位置刚好在缺陷平面上,则成形制件必然会产生条纹缺陷。即,若三维模型放置在成形坐标系中以出现三角缺失面为基础位置,以Δdre为单元变量的实际位置,所成形的制件必然会产生条纹缺陷。即可推导出:

(2)

式中,Z3d为三维模型在成形坐标系中的Z坐标值;N为自然数;Zdef为缺陷面与分层数据重合的Z坐标值。

式(2)表明,在生产实践中,制件表面条纹缺陷有可能产生,也有可能不产生,取决于制件在成形坐标系中的Z坐标值以及是否存在缺陷面。若是单一零件,则可以通过调整Z坐标值来避免条纹缺陷。而对于高分子材料的选择性激光烧结,常以粉体材料作为支撑,在不同位置随意放置三维模型数据,以提高制件成形效率。Z坐标值往往不能确定,因此上述方法仅在特殊情况下可行。

STL文件三角面的缺失往往是由于大量三角在一定位置过度聚集,在精度控制及规则限制的条件下,三角数据点存储运算出错,软件读取数据时会忽略错误的三角信息。因此,改善三维模型的平面三角形分布,保证数据读取完整性,是解决条纹缺陷的根本途径。

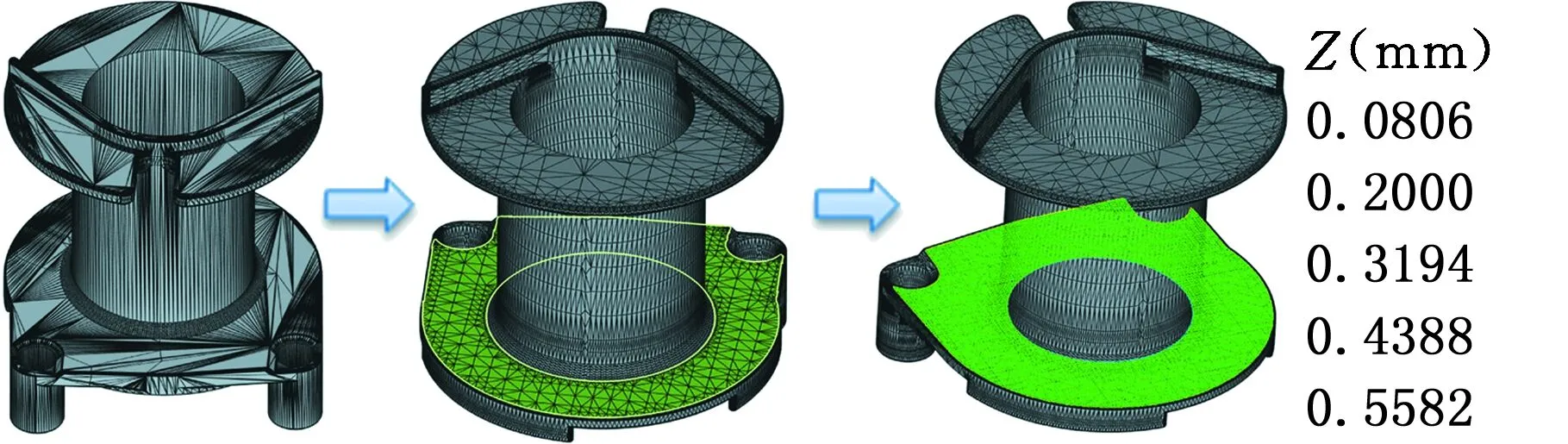

以本文骨架模型数据为实验对象,将STL数据三角面重画,并对细节部分做局部三角形细化处理,使骨架模型的STL文件三角形均匀分布。然后将处理好的数据以表4中的Z坐标值,及Z3d=0.0806 mm、0.2000 mm、0.3194 mm、0.4388 mm、0.5582 mm、1.3194 mm放在成形平台中,利用Buildstar系统模拟激光路径,其结果如图7所示。

重画骨架模型STL数据三角形,使三角形均匀分布后,激光路径模拟表明,无论Z坐标值如何改变,激光路径均呈现完整平面,不存在缺失情况。由前述分析,与烧结成形制件表面条纹缺陷出现于激光模拟路径是完全一致的,说明经过三角形均匀化后,可以保证烧结制件不再产生条纹缺陷。

Z=0.0806 mm Z=0.2000 mm Z=0.3194 mm Z=0.4388 mm Z=0.5582 mm Z=1.3194 mm图6 骨架模型在叠加实际层厚的Z坐标值激光路径模拟Fig.6 Simulation of laser path of skeleton model in Z coordinate value superimposed with actual layer thickness

表4 叠加实际层厚的Z坐标值烧结制件表面条纹情况

图7 STL模型三角形均匀化及激光路径模拟Fig.7 Triangle homogenization of STL model andsimulation of laser path

3 结论

(1)由于三维模型数据STL文件共顶点规则、右手准则、正取值规则、充满规则以及表面精度等因素控制, STL文件在三角形聚集处易出现三角形数据存储错误,导致Buildstar等增材制造数据处理软件系统在读取STL模型数据时出现三角形的缺失或冗余。

(2)对于选择性激光烧结,若分层数据与STL模型数据三角形缺失或冗余平面重合,会出现激光路径缺失或多余,则其对应的选择性激光烧结制件平面将形成条纹。条纹的产生与否还与STL模型数据在成形坐标系中的摆放位置有关。以STL模型某一缺陷面与分层数据重合的Z坐标值为基础位置,成形坐标系中的实际层厚为变量单元,将STL模型放置在基础位置上,或附加、减少整数倍的变量单元Z坐标值位置,STL模型的选择性激光烧结制件均会出现条纹;反之,STL模型的选择性激光烧结制件不会出现条纹。

(3)重画STL模型数据三角形且将局部位置单独细化后,可以解决STL文件在三角形聚集处易出现三角形数据存储错误的问题,保证Buildstar等增材制造数据处理软件系统在读取STL数据时的正确性和完整性,使选择性激光烧结制件不会出现条纹。