毛坯基体形态对再制造同轴送粉粉流场影响规律分析

2021-05-19郭辰光岳海涛

郭辰光 吕 宁 郭 昊 李 强 岳海涛

1.辽宁工程技术大学机械工程学院,阜新,1230002.辽宁省大型工矿装备重点实验室,阜新,123000

0 引言

激光增材再制造技术是以激光熔覆技术为基础,对服役失效零件进行几何形貌及力学性能恢复的先进制造技术[1]。同轴送粉喷嘴是激光再制造系统的重要组成部分,能够将粉末均匀分布、汇聚后与激光高能束交互作用,在基体表面形成熔覆层[2-3]。由于基体形态不同,粉末撞击基体后,粉流场的变化情况也不尽相同,因此,研究不同毛坯基体形态下气粉流场的变化情况,对提高再制造试件成形质量和效率具有重要的指导意义[4]。

近年来国内外学者对粉流流场规律开展了大量研究。GAO等[5]通过数值模拟和实验研究了粉体流动速率、颗粒性质和其他工艺参数对粉体流动特性的影响;TABERNERO等[6]提出了一种模拟粉末流量在同轴喷嘴上分布的数值模型,对粉末粒度分布和进料速率等输入参数进行深入研究;LIN[7]应用FLUENT软件对不同喷嘴出口布置方式下同轴喷嘴的粉末流动结构进行了数值模拟;LIU等[8]通过建立三维数值模型,研究同轴进料喷嘴的粉末流结构、同轴喷管内颗粒的碰撞行为,以及粉尘浓度分布对粉末流汇聚性的影响;BALU等[9]建立了基于计算流体动力学(CFD)的粉末流动模型来表征Ni-WC复合粉末的同轴粉末流动行为;靳晓曙等[10]采用欧拉双流体方法分析了粉末浓度场分布及粉末流参数的变化规律;张琦[11]通过建立多通道同轴送粉喷嘴的有限元仿真模型进行送粉实验,对同轴送粉喷嘴气-粉流在粉管出口处存在的发散现象进行实验研究, 确定影响气-粉流汇聚特性的因素;赵维义等[12]利用粒子图像测速和FLUENT软件对喷嘴保护气体流场进行了研究,分析了喷嘴气流速度变化对流场稳定性的影响。上述研究主要是对粉末撞击平面毛坯基体后粉流场的变化规律进行分析,而对不同形状基体表面的颗粒反射规律的研究却鲜有报道。

本文采用DEM-CFD耦合方法对同轴送粉气固两相流进行数值模拟,基于雷诺平均Navier-Stokes方程[13]计算湍流连续气体流动信息,通过EDEM软件中的DEM模型模拟颗粒运动轨迹以及流场受力情况[14],并利用FLUENT软件获得原始流场结果[15-16]。以加工范围内有效颗粒数量、加工中心点颗粒体积浓度、颗粒溅射范围等参数作为衡量指标[17],分析规则体毛坯基体边缘位置、薄壁毛坯基体厚度、弧面毛坯基体对同轴送粉粉流场的影响规律,以加工高度18 mm、喷嘴角度0°、载气速度4 m/s、保护气速度1.5 m/s、送粉率20 g/min作为固定参数,设计单因素实验,通过数值模拟来观察颗粒撞击基体表面后的运动情况。

1 气粉流场理论模型

为简化计算过程,模型的建立基于以下假设:①颗粒类型均为标准球形颗粒,颗粒粒径符合高斯函数分布;②流体域为理想、不可压缩的湍流流动;③忽略激光作用热场及熔池影响;④不考虑能量转换,仅研究颗粒的重力、曳力、碰撞接触力作用。

1.1 颗粒接触模型

离散单元法将颗粒分为软球模型、硬球模型两种。软球模型以重叠量的形式体现表面形变并计算接触力;硬球模型不考虑颗粒重叠量,仅以瞬时碰撞点进行计算。软球模型将颗粒间的法向力简化为弹簧和阻尼器,切向力简化为弹簧、阻尼器和滑动器。考虑软球模型更符合同轴送粉粉流场颗粒碰撞情况,本文通过软球模型开展理论分析。软球模型主要是将颗粒的接触过程转化为弹簧振子的阻尼运动,其运动方程为

(1)

式中,x为偏离平衡位置的位移;m为振子质量;η为弹簧阻尼系数;k为弹簧弹性系数。

(1)接触力计算。软球模型接触力分为法向力和切向力。法向接触力Fnij是作用在颗粒i上的弹性力和阻尼力的合力,根据Hertz理论,Fnij可以表示为

Fnij=(-kniα1.5-βnivn)n

(2)

式中,α为两颗粒法向重叠量;v为颗粒i相对于颗粒j的速度;n为从颗粒i球心到颗粒j球心的单位矢量;kni为颗粒i的法向弹性系数;βni为颗粒i的法向阻尼系数。

切向力Ftij可以表示为

Ftij=-ktiμ-βtivt

(3)

式中,kti为颗粒i的切向弹性系数;βti为颗粒i的切向阻尼系数;vt为接触点的滑移速度;μ为接触点的切向位移。

(2)弹性系数和阻尼系数。由于弹性系数和阻尼系数与颗粒材料有关,故需通过理论公式推导来进行标定,法向弹性系数kn与切向弹性系数kt分别为

(4)

(5)

式中,Ei、Ej分别为颗粒i和j的弹性模量;Gi、Gj分别为颗粒i和j的剪切模量;νi、νj分别为颗粒i和j的泊松比;a为颗粒半径。

将刚度阻尼系数进行拆分,得到法向阻尼系数ηn和切向阻尼系数ηt,阻尼系数与弹性系数有关,其关系式为

(6)

(7)

1.2 颗粒受力模型

绕流时,流体将会在颗粒上产生法向力和切向力。绕流阻力FD的经验公式如下:

(8)

式中,Cd为绕流阻力系数;A为物体垂直于来流速度方向的投影面积;u0为颗粒未受干扰时的来流速度;ρ为流体密度。

1.3 固相控制方程

颗粒相分析采用离散单元法,其运动状态分为平动和转动两种,其表达式分别为

(9)

(10)

式中,mp为颗粒质量;FDi为颗粒所受阻力;FCi为颗粒碰撞力;FBi为颗粒所受浮力;Ipi为颗粒i的转动惯量;ωpi为颗粒i的角速度;Tpi为颗粒i所受合力矩。

1.4 气相控制方程

连续性方程为

(11)

动量方程[18]为

(12)

式中,εf为空隙率;ρf为气体密度;vf为气流速度;g为重力加速度;μf为气体动力黏度;p为压力;S为动量交换源相。

空隙率εf也称为计算体积分数相,是表征网格单元内颗粒表面内的样本点数占网格内所有样本点总数的比例,其计算公式为

(13)

式中,n为网格单元中颗粒样本点数量;N为样本点总数量;Vp为颗粒体积。

动量交换源相S即颗粒与流体间的体积作用力,其计算公式为

(14)

式中,ΔV为网格单元体积。

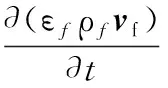

2 DEM-CFD耦合方法模拟验证

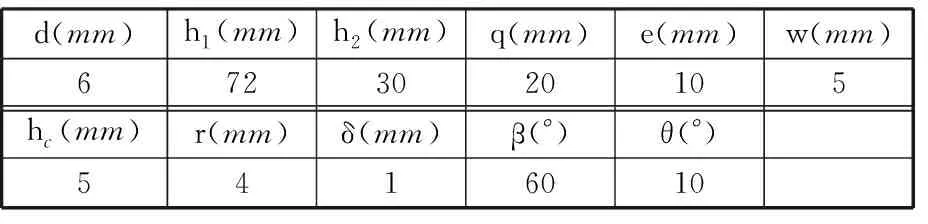

本文涉及的气固流场计算域主要分为喷嘴内部型腔、中心光路保护气通道、外部计算域。依据同轴送粉粉流场分布及喷嘴结构特征,建立喷嘴模型及二维计算域,如图1所示。二维计算域中,d为粉流入口直径;h1、h2分别为喷嘴整体高度与圆环型粉流通道的高度;θ、β、δ分别为漏斗状渐缩环型通道内壁夹角、外壁夹角、喷嘴出口宽度;hc为中心光路保护气圆环通道高度;w、r分别为中心光路保护气入口、出口半径;b、h分别为计算区域的长度和宽度。

(a)粉流场理论模型 (b)二维计算域图1 粉流场分布特征Fig.1 Distribution characteristic of powder flow

表1 二维计算域模型参数

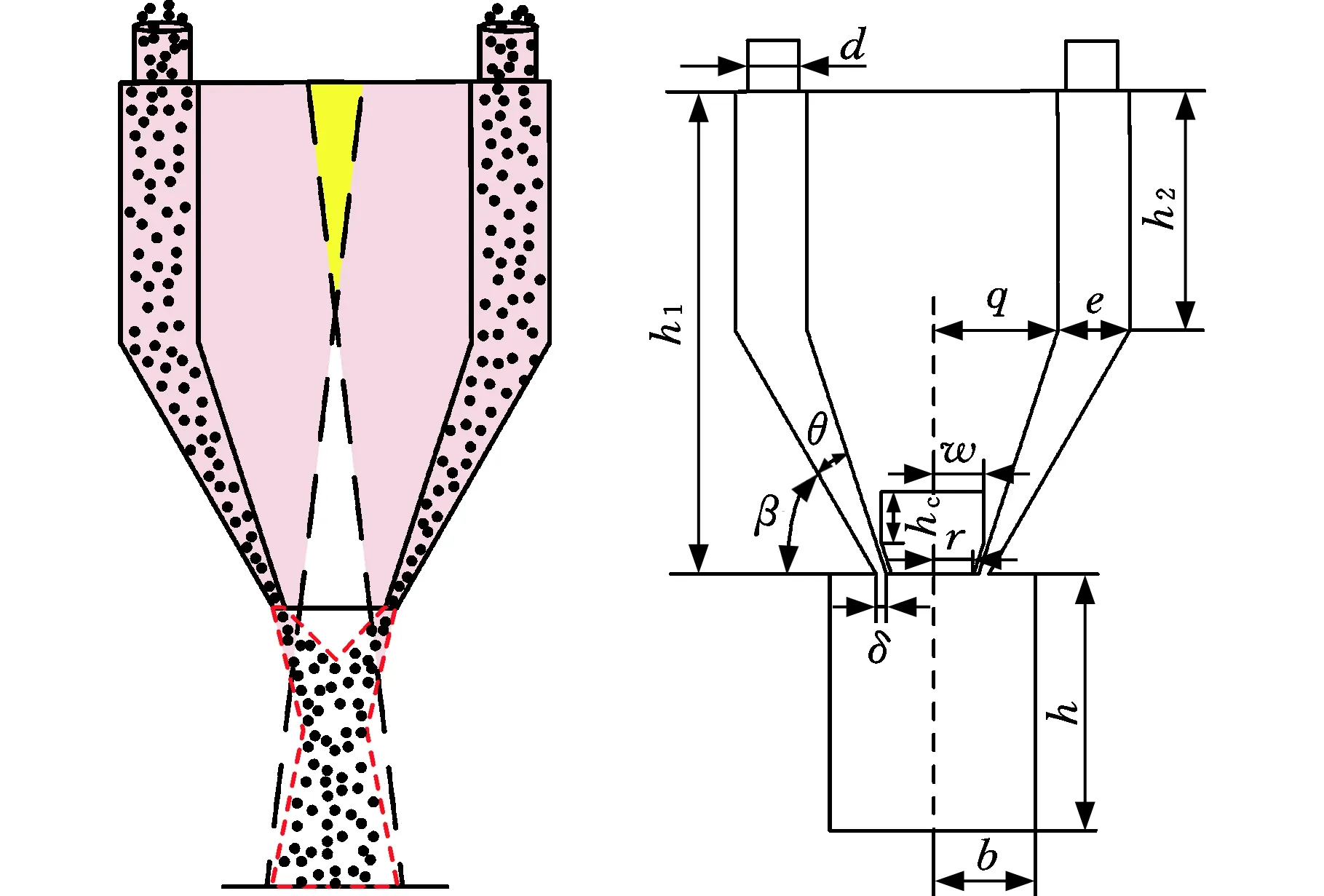

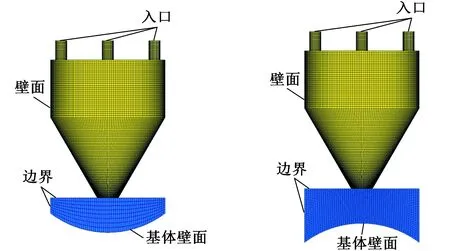

2.1 网格划分

本文采用HyperMesh网格划分软件,选取六面体结构化网格对同轴送粉喷嘴及计算域进行网格划分。分别对不同形态的基体计算域进行了基体壁面、边界条件、粉末出入口设定,不同形状基体网格划分如图2所示,设定下方计算域单元尺寸为0.001mm,对quality值大于0.3的单元进行smooth优化;对壁面进行wall设定,参数不变;对出口以及边界进行pressure outlet设定;回流湍流强度为0.5%,回流湍流黏度比为5,并进行仿真模拟。

(a)规则基体网格划分 (b)薄壁基体网格划分

(c)凸面基体网格划分 (d)凹面基体网格划分图2 不同基体形态网格划分示意图Fig.2 Schematic diagram of grid division of differentsubstrate shapes

2.2 耦合仿真模拟参数设置

2.2.1 EDEM参数设定

将网格文件导入EDEM,进行全局参数设置[18-19]。颗粒-颗粒、颗粒-喷嘴内壁均选用Hertz-Mindlin (no slip)模型,选择重力方向并调节,使其与实际方向一致。选用颗粒材料为Ni60A、喷嘴材料为纯Cu,材料属性见表2。在喷嘴入口处设定虚拟入口,颗粒入射初速度与入口处载粉气流速相同。瑞利时间步长与颗粒性质有关,固定时间步长均随颗粒情况变化,设定EDEM中计算网格大小为颗粒半径的4倍。

表2 材料属性

2.2.2 FLUENT参数设定

采用并行双精度算法对FLUENT进行仿真求解。压力、速度及时间求解器分别选择pressure based、absolute及transient,多相流选择Eulerian,相数为2,湍流模型为standardk-e模型,并导入EDEM离散相模型,保护气成分设定为氮气。边界条件设置如下:粉流入口直径为0.006 m,雷诺数为1710,湍流强度为6.31%,长度为0.42 mm。中心光路保护气进口速度为1.5 m/s,保护气入口直径为0.01 m,雷诺数为1068,湍流强度为6.70%。设定压力为0,计算域出口边界直径为20 mm,回流湍流选取0.5%,回流水力直径为20 mm,求解方法选择Phase Coupled SIMPLE,时间步长为EDEM时间步长的80倍(即8×10-5s),总模拟时间为0.1 s,每步的最大迭代次数为50,收敛残差设为0.001。

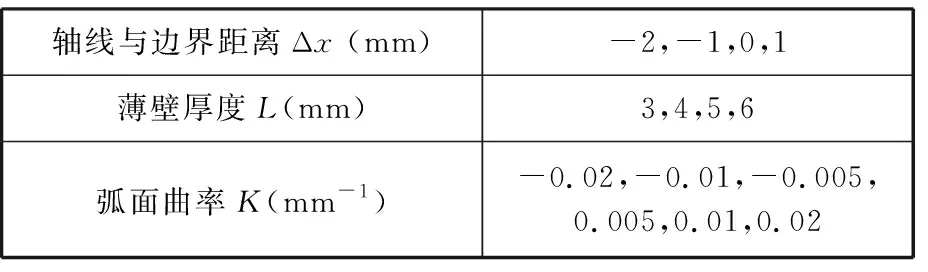

2.3 实验方案及条件

熔覆粉末为Ni60A合金粉末,粉末粒径为45~150 μm,采用RC-PGF-D-2载粉式同步送粉器,激光熔化沉积系统如图3所示。在考虑冲击射流的前提下,设定载粉气流速度为4 m/s,中心光路保护气速度为1.5 m/s,送粉速率为20 g/min,喷嘴到加工点的轴向距离为18 mm。采用单因素法,基于规则基体边界、薄壁基体厚度及弧面基体曲率三种基体变化情况开展仿真分析及实验验证。仿真及实验方案见表3。实验设备如图3所示,主要包括激光熔化沉积系统及送粉器等实验设备。

表3 仿真及实验方案

图3 实验设备Fig.3 Experimental facilities

3 毛坯基体形态对粉流场影响

本研究涉及的体积浓度(下称“浓度”)Cf指单位体积内粉末颗粒在气-粉流场中所占的体积分数。在气固两相流中,颗粒体积浓度[20]表示为

(15)

式中,m3;Vf为气体体积,m3。

颗粒数量N指激光辐照范围内有效颗粒的数量,本文通过在基体表面设定gard bin group质量流量监控器,将监控器大小设为与激光光斑直径相同,通过监控器中收集的颗粒数量反映激光辐照范围内有效颗粒的数量。

3.1 规则体毛坯基体边缘位置对粉流场的影响

(a)Δx=1 mm (b)Δx=0

在考虑冲击射流的前提下[21],对不同毛坯基体边缘距喷嘴轴线距离Δx为1 mm,0,-1 mm,-2 mm的情况进行数值模拟。由图4可知,当Δx=1 mm时,颗粒溅射高度高、覆盖范围广,满足冲击射流的变化规律;当Δx=0时,基体侧壁面反射效果减弱;当Δx=-1 mm时,反弹的颗粒数量变少;当Δx=2 mm时,射流主体呈自由射流状态,气流场在侧壁面形成低速回流区。

(c)Δx=-1 mm (d)Δx=-2 mm图4 不同毛坯基体边缘距喷嘴轴线距离下颗粒速度迹线Fig.4 Particle velocity trace with different Δx

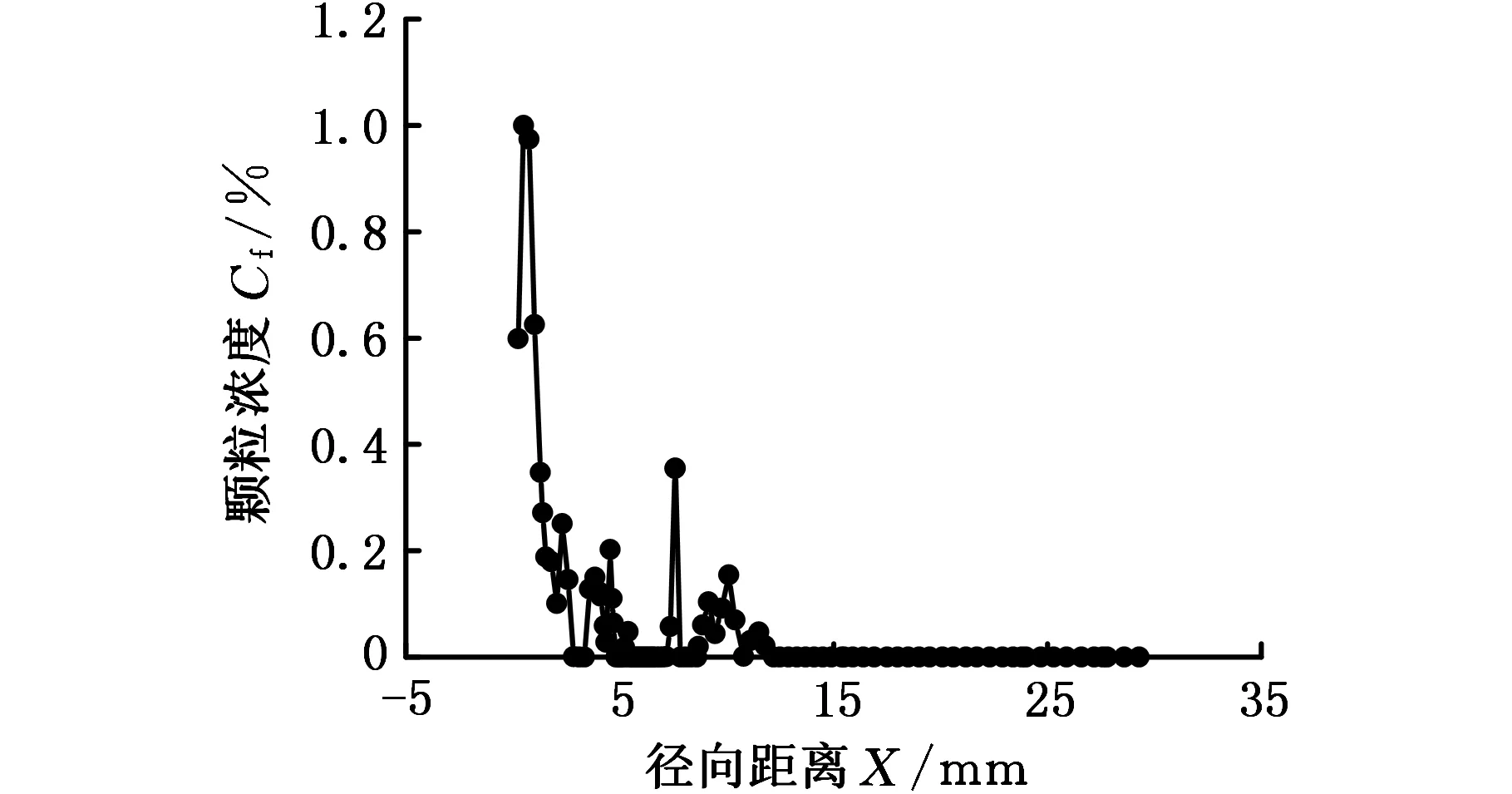

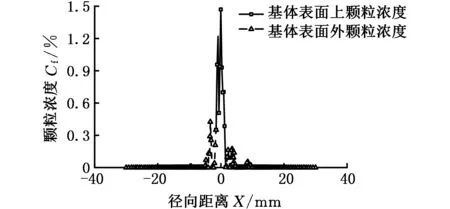

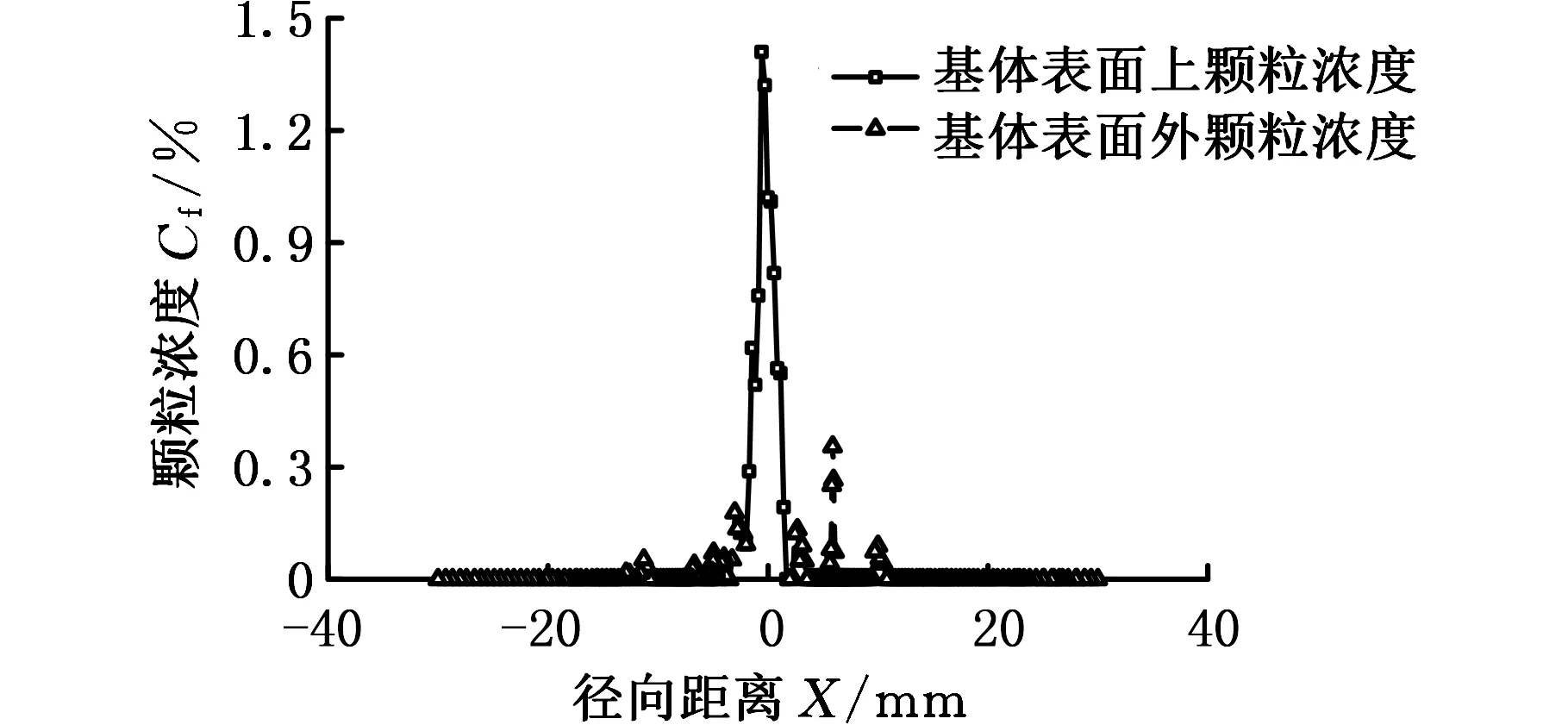

图5所示为基体表面径向颗粒浓度,当Δx=1 mm时,轴线处浓度始终保持最高,最高浓度Cf达1.38%,径向有效加工半径为2.5 mm;当Δx=0时,边界点Cf降至0.60%,中心轴线附近,Cf可达1.00%;但随着轴线外移,最高浓度点开始移出基体边界,基体边界点浓度逐渐降低,当Δx=2 mm时,边界点处浓度几乎为0。

(a)Δx=1 mm

(b)Δx=0

(c)Δx=-1 mm

(d)Δx=-2 mm图5 基体表面颗粒径向浓度Fig.5 Radial concentration of particles on thesubstrate surface

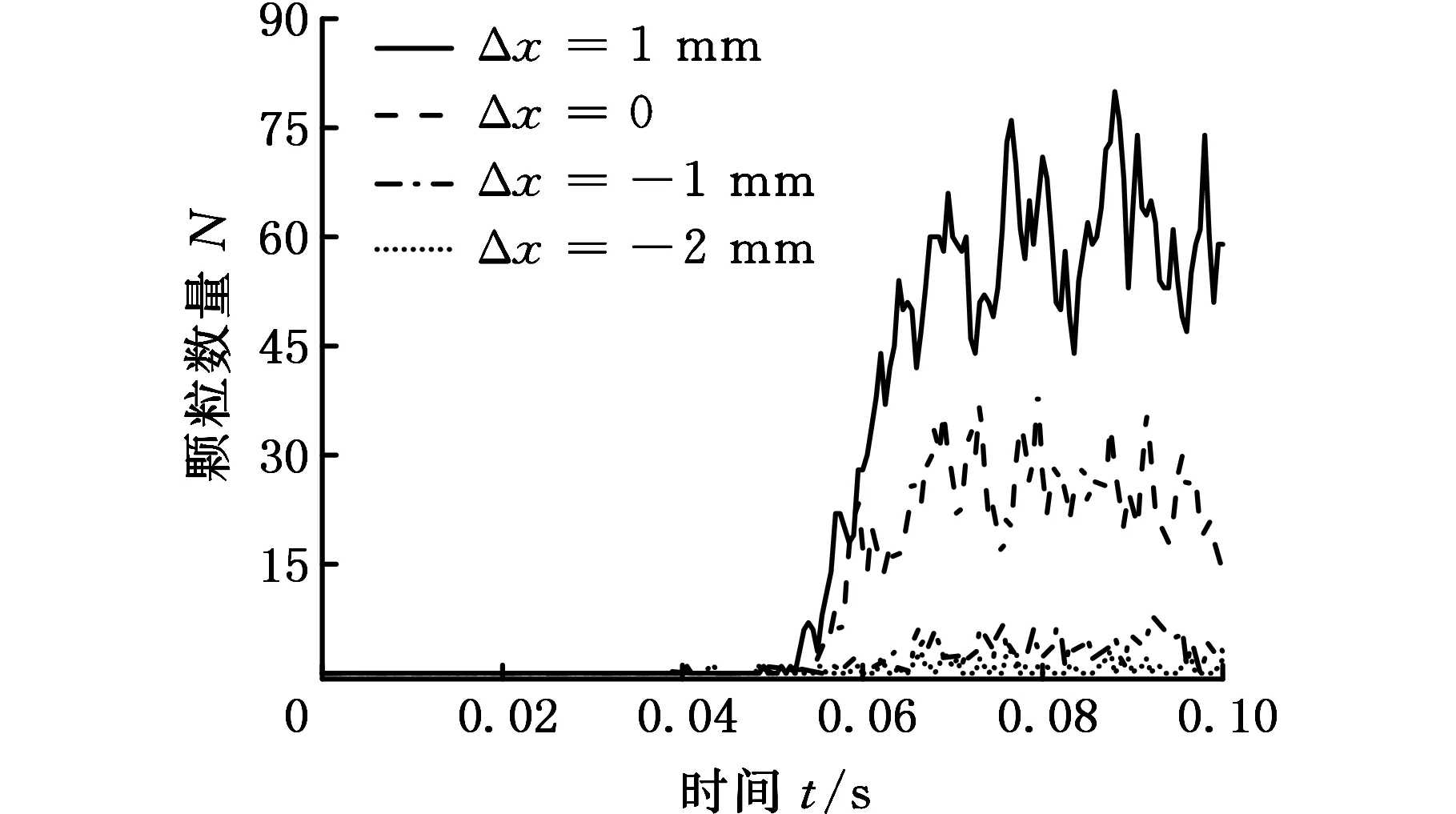

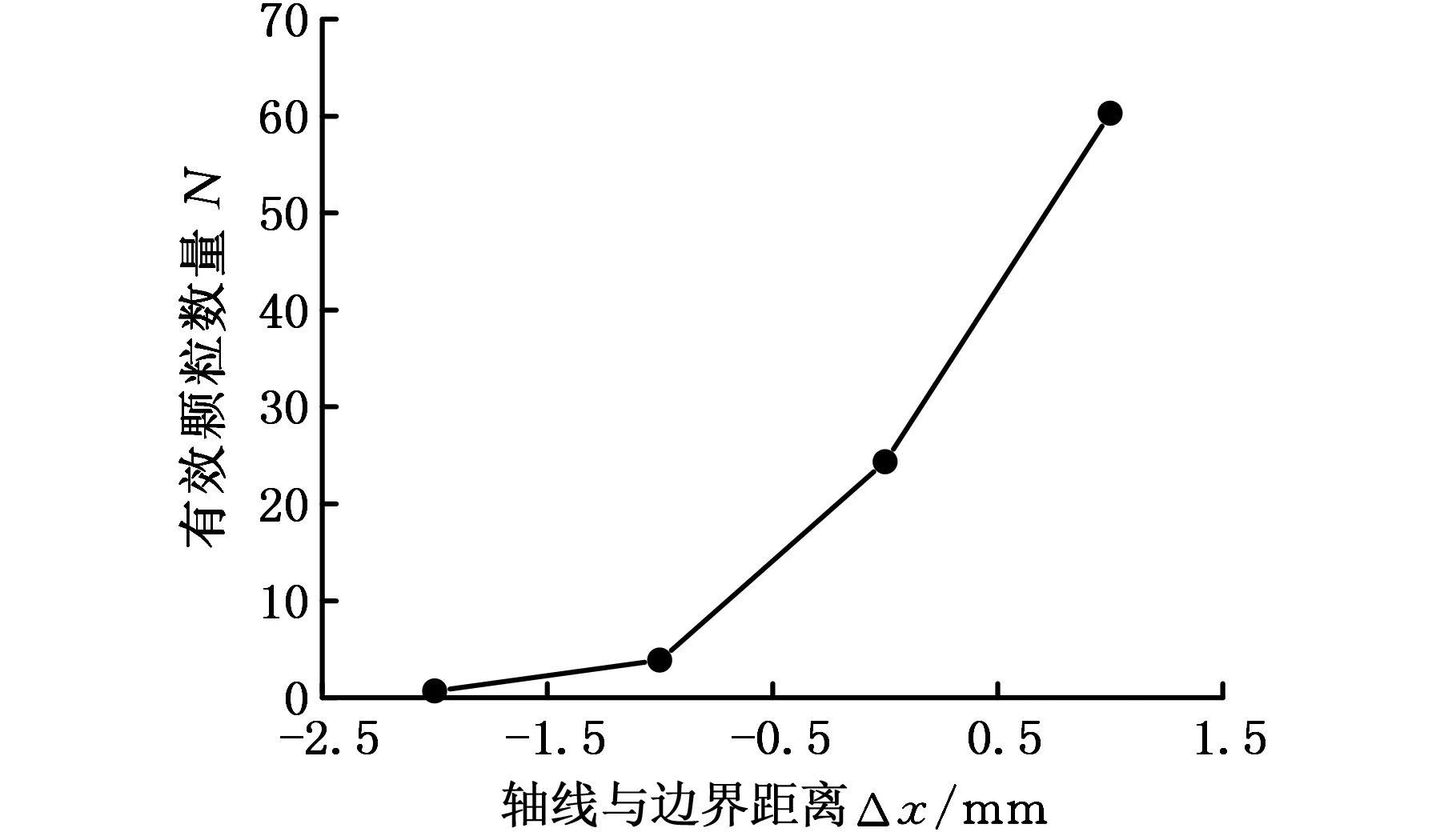

激光光斑直径决定着有效加工范围,本文激光有效加工半径为1.5 mm,原点位于喷嘴中心轴线上,根据基体与喷嘴的相对位置,在基体表面设定gard bin group,对加工颗粒数据进行采集。如图6所示,随着偏离位置增大,有效颗粒数量减少。

图6 有效加工范围内颗粒数量与时间关系Fig.6 Relationship between particle number andtime in effective processing range

当Δx=1 mm时,颗粒数量稳定在60;当Δx=0时,颗粒数量稳定在24;当Δx=-1 mm时,颗粒数量降至4;当Δx=-2 mm时,颗粒数量小于1,由有效加工颗粒数量与喷嘴位置关系(图7)可知,两者成指数关系。随着喷嘴轴线远离基体边界,自由射流的粉末颗粒数量增加,经喷嘴喷出的粉末颗粒的数量与基体表面的有效范围不变,因此,发生冲击射流的颗粒数量逐渐减少,即与基体表面发生碰撞的颗粒数量减少,有效范围内的颗粒数量也随之减少。

图7 喷嘴偏移边界距离与有效加工颗粒数量关系Fig.7 Relationship between displacement boundarydistance of nozzle and the number of effectivelyprocessed particles

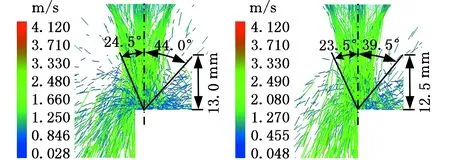

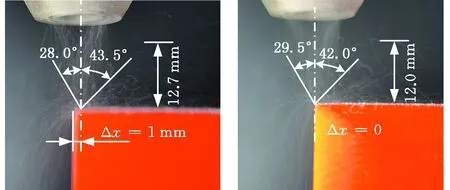

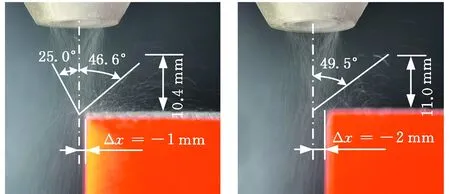

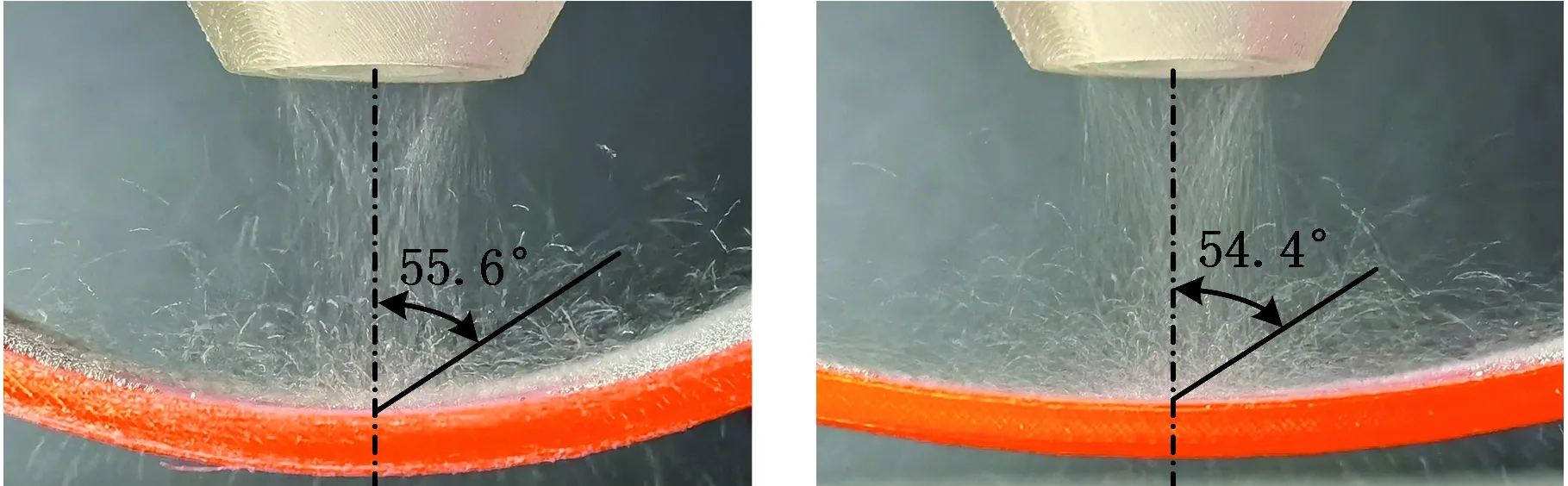

图8所示为规则毛坯基体边界与喷嘴中心轴线距离对粉流场的影响规律。测量冲击射流轴线左侧、右侧夹角以及颗粒主体溅射高度,并将测量值与仿真值进行对比,以验证数值模拟的准确性。

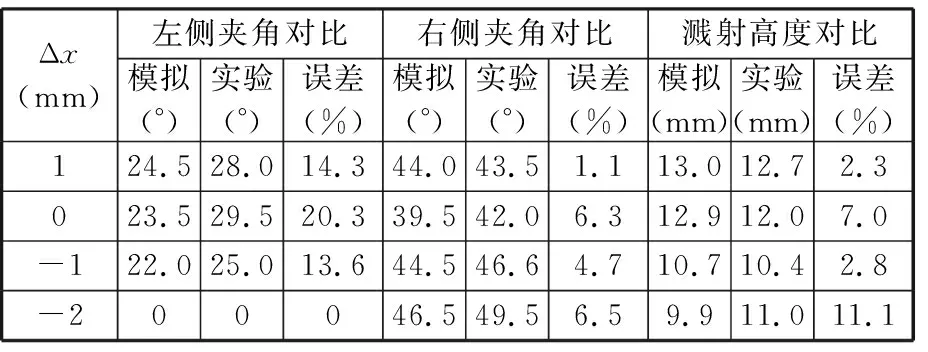

仿真与实验数据的对比见表4,可以看出,冲击射流与轴线左右两侧夹角实验值均略高于模拟值,而颗粒主体溅射高度小于模拟值。当Δx=-2 mm时,数值模拟高度略低于实验高度,其原因可能是基体边界打磨过程形成一定弧度,而仿真过程中基体为垂直90°边界,因此模拟值略低于实验值,但整体误差率较低,仿真结果具有较好的指导性。

(a)Δx=1 mm (b)Δx=0

(c)Δx=-1 mm (d)Δx=-2 mm图8 基体边界距离实验Fig.8 Experiments of substrate boundary distance

表4 仿真与实验数据对比一

3.2 薄壁毛坯基体厚度对同轴送粉粉流场的影响

(a)L=3 mm (b)L=4 mm

(c)L=5 mm (d)L=6 mm图9 不同薄壁基体厚度下颗粒速度迹线Fig.9 Particle velocity trace with different L

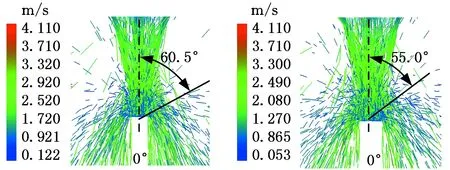

薄壁基体厚度不同,气-粉流场的分布特性也会随之发生变化。其他参数条件不变的情况下,设定薄壁基体厚度L分别为3 mm、4 mm、5 mm、6 mm进行分析。颗粒速度迹线如图9所示,可以看出,当L≤4 mm时,粉流场下焦点直径大于薄壁厚度,此时部分颗粒会沿基体侧壁下落;随着壁厚增大,颗粒的溅射会与侧壁形成一定的夹角;当L分别为5 mm、6 mm时,夹角分别为13.8°、18.5°。在基体两侧,气-粉流场呈对称分布,随着壁厚增加,气流场整体范围扩大,在基体侧壁形成的紊流区域面积增加,粉流场在侧壁上的流动情况受干扰程度也随之增强[22]。随着L的增大,粉体发散情况明显增强,其原因在于薄壁厚度增加,基体表面的低速锥形区域不断扩大,整体气流场的范围受到影响,颗粒的运动方向及反弹趋势均发生改变。

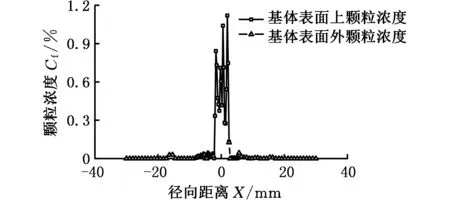

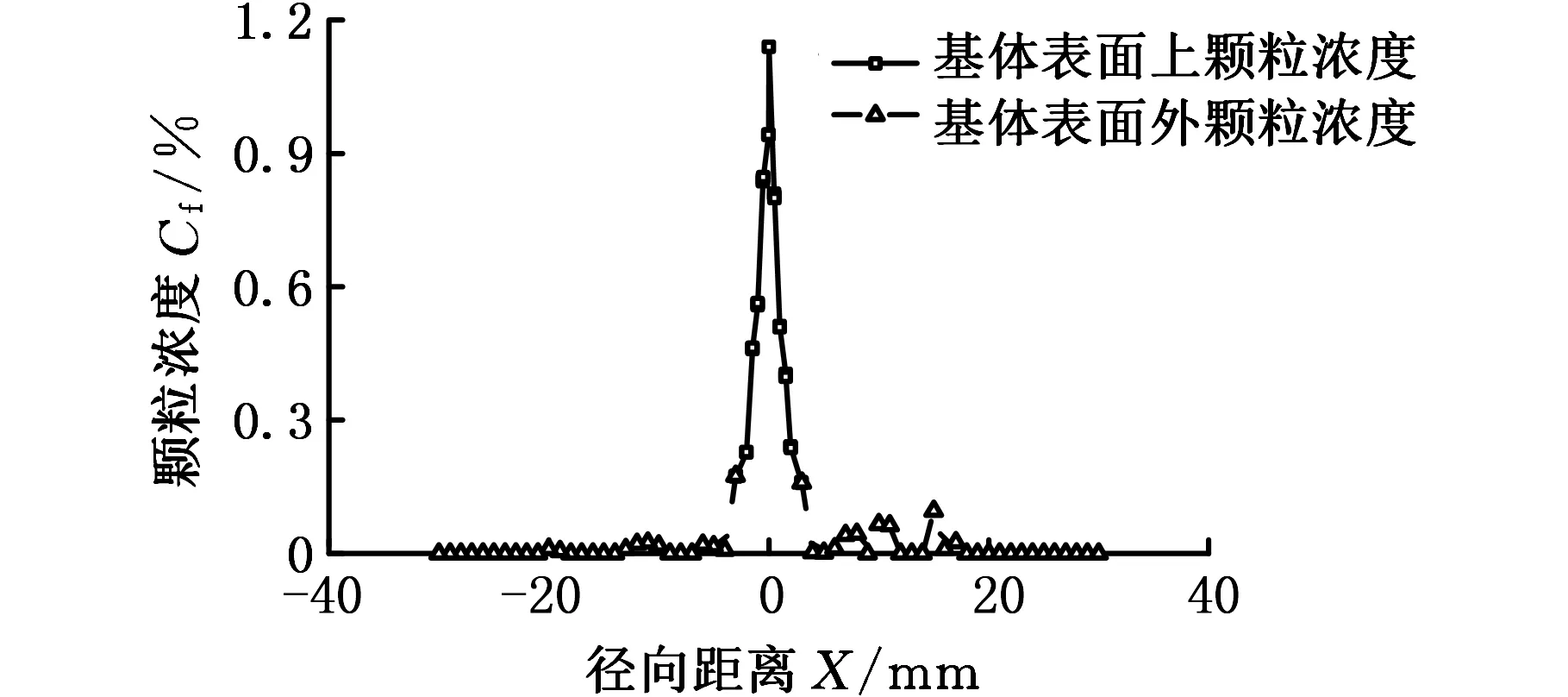

(a)L=3 mm

(b)L=4 mm

(c)L=5 mm

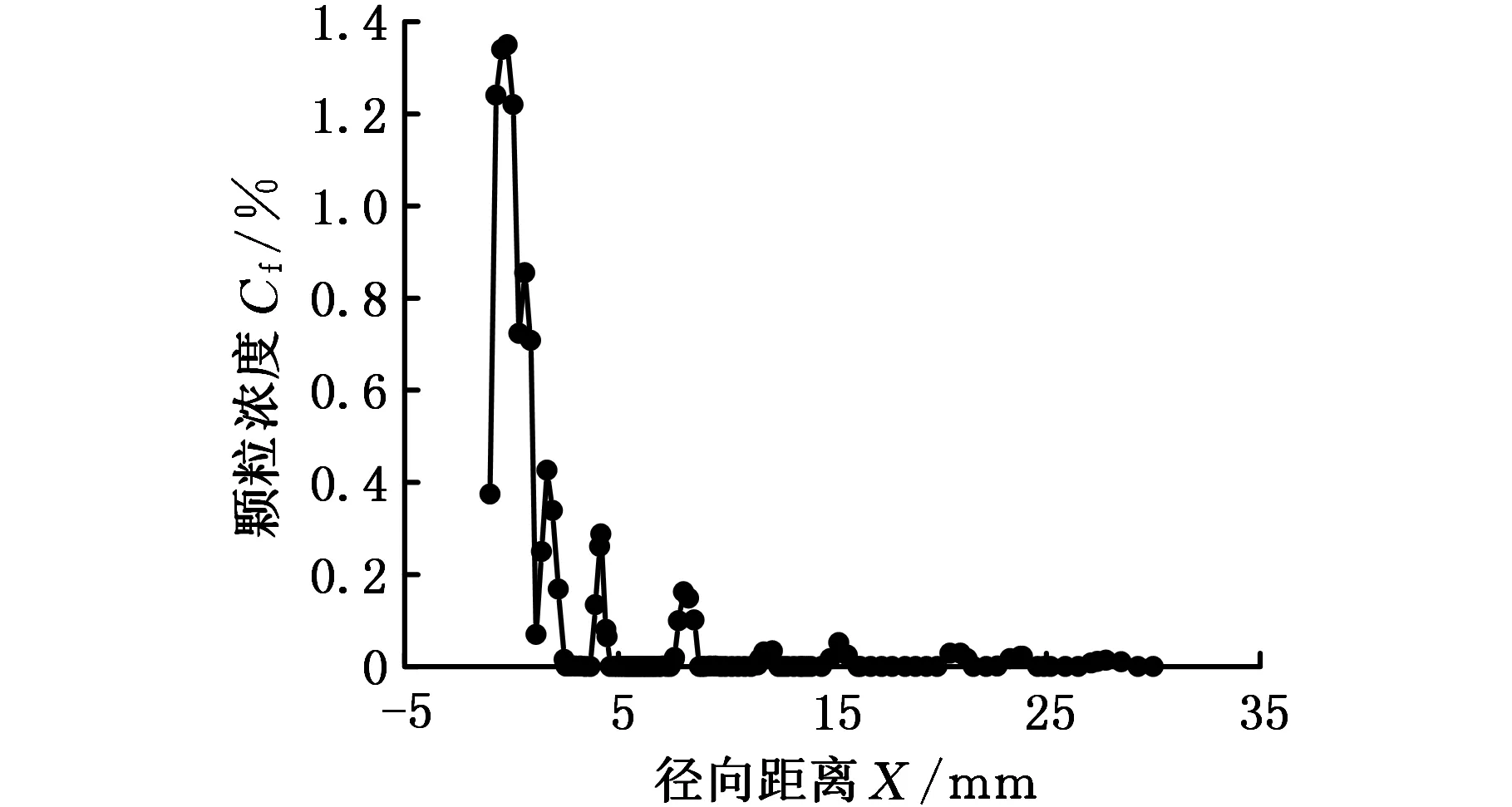

(d)L=6 mm图10 不同壁厚下基体表面径向颗粒浓度Fig.10 Radial particle concentration on the substratesurface with different L

图11 颗粒最远溅射范围D与薄壁壁厚L关系Fig.11 Maximum sputtering range of particles isrelated to the thickness of thin-walled wall

图10和图11所示分别为不同壁厚下基体表面径向颗粒浓度和颗粒溅射范围,随着壁厚L的增大,径向最高体积浓度Cf由1.47%逐渐减小至1.14%,颗粒的溅射范围明显增大。由于粉末颗粒与基体表面接触之前,粉末颗粒的数量不变,随着基体厚度的增大,粉末流与基体的接触面面积增大,与基体表面接触的颗粒数量增加,即接触后发生反弹的颗粒数量也随之增加,因此,颗粒溅射范围增大。

当L=3 mm时,颗粒溅射范围为-9.60~9.58 mm;当L=4 mm时,颗粒的溅射范围为-12.90~10.60 mm;当L=5 mm时,颗粒的溅射范围为-13.40~16.71 mm;当L=6 mm时,颗粒的溅射范围为-20.00~16.70 mm,可见,随着壁厚L的增大,颗粒溅射范围线性增大。

如图12所示,当L=3 mm时,有效范围内颗粒数量约为56.4,其余三种情况下,颗粒数量平均值分别为59.9、59.4、60.1,颗粒数量稳定在60左右,但有效加工范围内的颗粒数量并不能反映颗粒的汇聚效果,仅为到达熔覆层的颗粒数量。

图12 基体表面有效加工范围内颗粒数量Fig.12 Number of particles within the effectivemachining range of the substrate surface

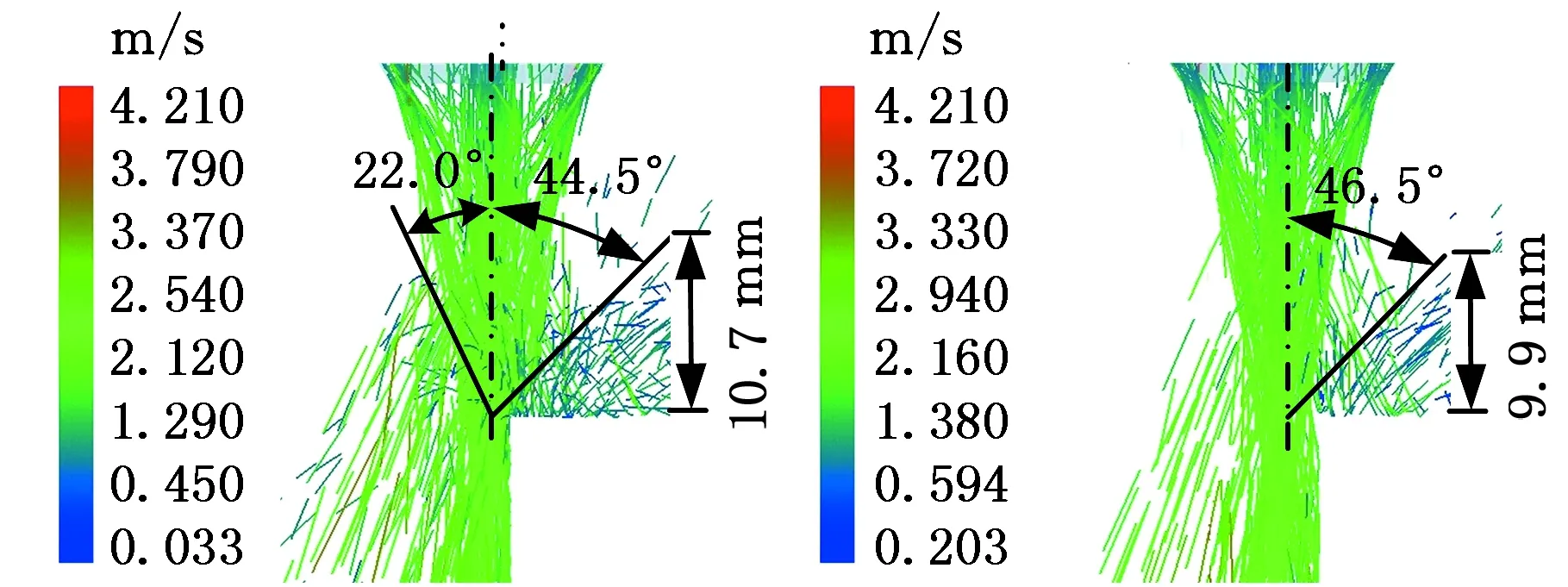

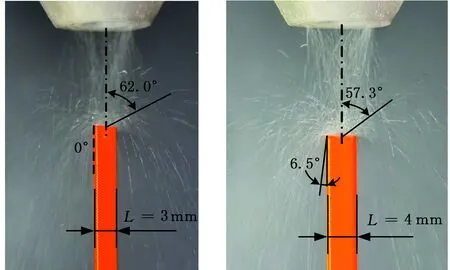

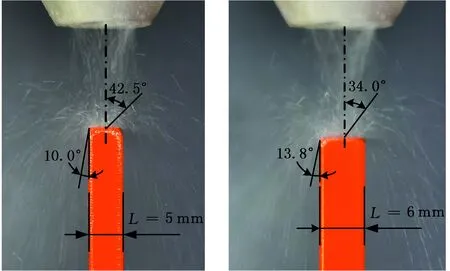

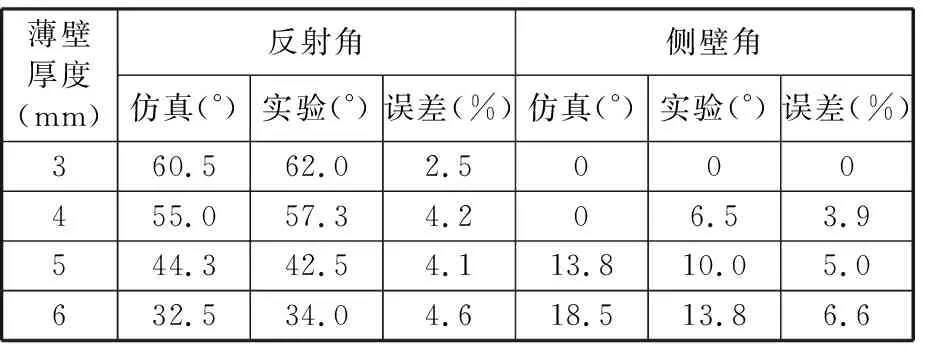

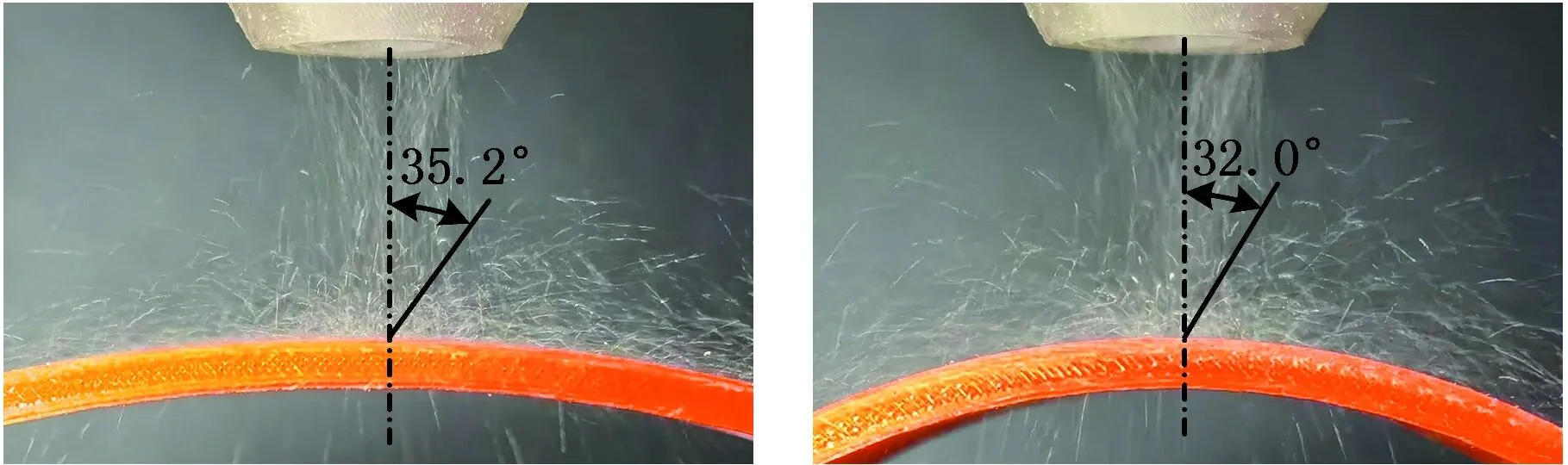

为验证不同薄壁基体厚度数值模拟结果的准确性,开展不同薄壁基体厚度下的粉流场实验研究,图13所示为测量冲击射流反射角粉流迹线与壁面夹角,并将测量值与模拟值进行对比分析,结果见表5。

当L=4mm时,仿真侧壁夹角为0°,而实验发现颗粒的实际迹线会与侧壁形成6.5°的夹角,受气流及喷嘴内壁粗糙度影响,下焦点位置和直径会发生改变,当加工高度y=18 mm时,焦点直径略小于4 mm,并无颗粒沿薄壁侧壁运动。由于夹角角度较小,故选取其余角进行误差计算以避免误差增大,经计算,实验值与模拟值误差较小,验证了仿真结果的可靠性。

(a)L=3 mm (b)L=4 mm

(c)L=5 mm (d)L=6 mm图13 薄壁厚度变化实验Fig.13 Thin-wall thickness variation experiment

表5 仿真与实验数据对比二

3.3 弧面毛坯基体对同轴送粉粉流场的影响

研究发现,在实际加工过程中,针对轴类、缸体类基体,加工基面常为弧面,颗粒的溅射反弹情况不同于平面基体,本节对弧面基体气固两相流进行数值模拟与实验验证。弧面主要分为凹、凸两类,假设弧面基体为标准曲率圆,设定基体曲率半径分别为50 mm、100 mm、200 mm,所对应的曲率值分别为0.02、0.01、0.05,规定凹面曲率K为负、凸面K为正,凹凸面曲率会导致颗粒的溅射方向发生不同程度的改变。

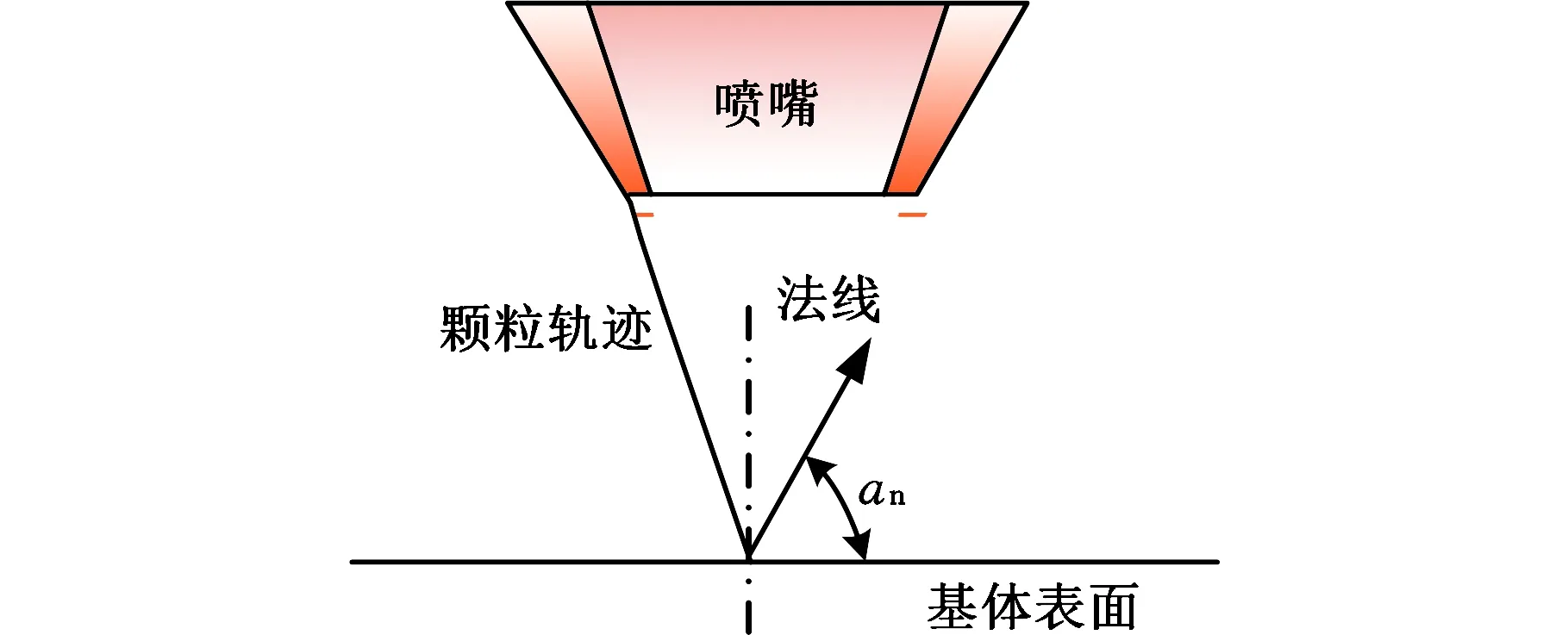

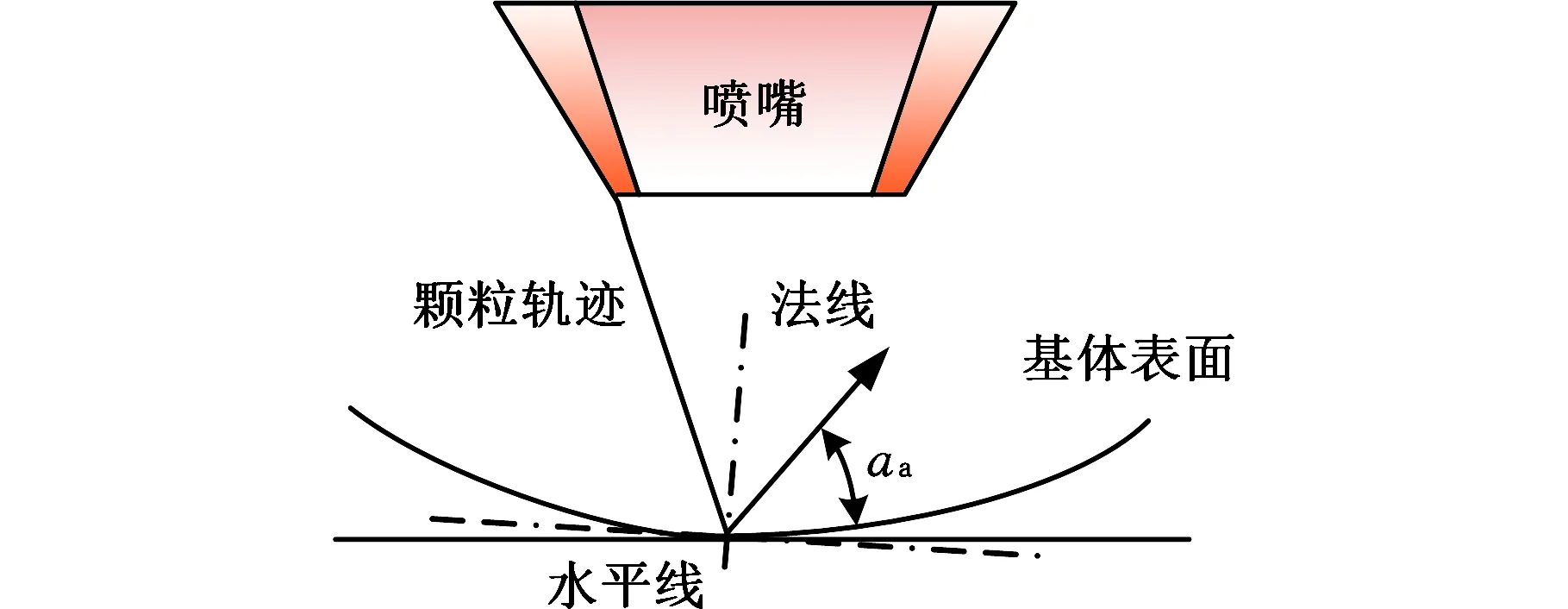

当基体表面为平面时(图14a),颗粒在经反射后,水平面基体反射角αn略小于入射角;当基体表面为弧面时,依据反射原理,在颗粒与表面接触的部分作切线及法线,颗粒的反射情况如图14b、图14c所示。当基体表面为凹面时,颗粒反射后与水平面夹角小于平面基体夹角,凹面基体反射角αa<αn,颗粒反弹高度应低于平面基体反弹高度,随着曲率绝对值|K|的增大,αa减小,颗粒向外场反射的能力增强;当基体表面为凸面时,颗粒反射后与水平面夹角大于平面基体夹角,凸面基体反射角αt>αn,大部分颗粒反弹后,运动迹线方向指向中心轴线,致使加工点颗粒浓度增大。凸面基体曲率绝对值越大,αt越小,颗粒向轴线中心反射效果越明显,加工点颗粒浓度增大。

(a)水平面基体

(b)凹面基体

(c)凸面基体图14 二维理论模型Fig.14 2D theoretical model

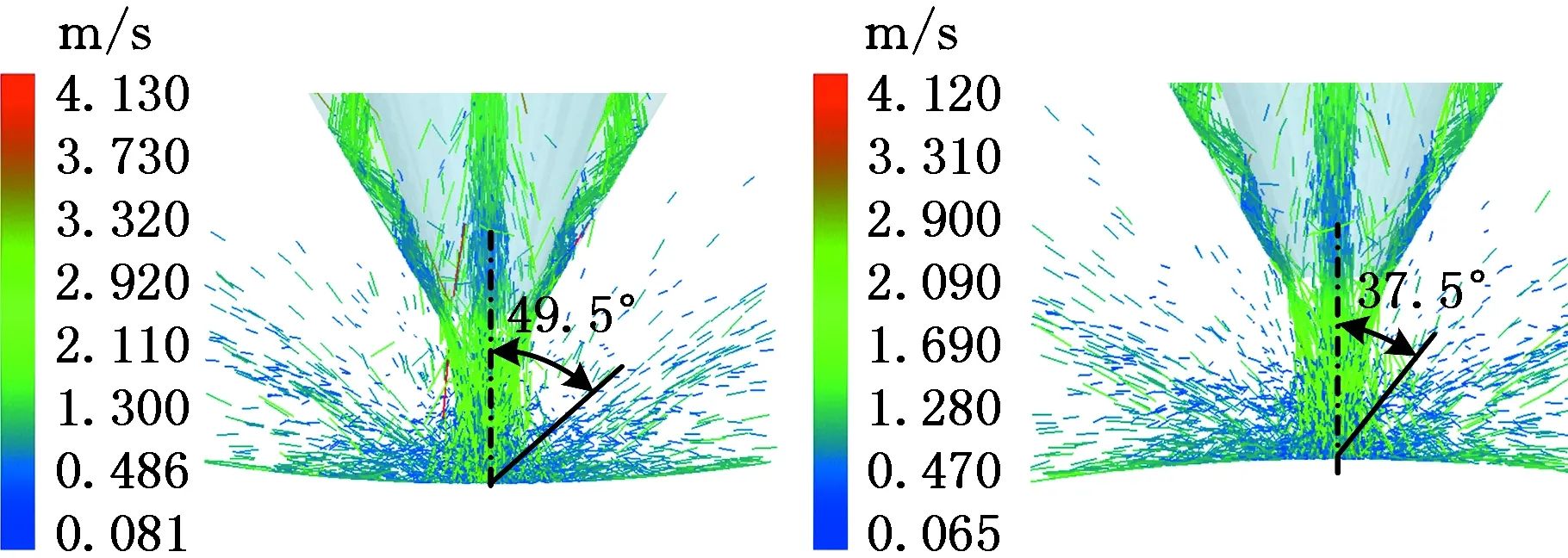

图15为不同基面曲率条件下的颗粒速度迹线示意图,由图可知,凸面基体单位时间内颗粒迹线长度明显高于凹面基体。当基体为凸面时,颗粒速度较大,由于颗粒受到向下的曳力较大,颗粒反射高度低于二维模型高度;当基体为凹面时,受气流场影响,大部分颗粒经反弹后速度明显低于凸面反弹后的颗粒速度,且颗粒溅射范围较小,导致加工点颗粒堆积现象明显。

(a)K=-0.02 (b)K=-0.01

(c)K=-0.005 (d)K=0.005

(e)K=0.01 (f)K=0.02图15 不同基面曲率下颗粒速度迹线Fig.15 Particle velocity trace with different K

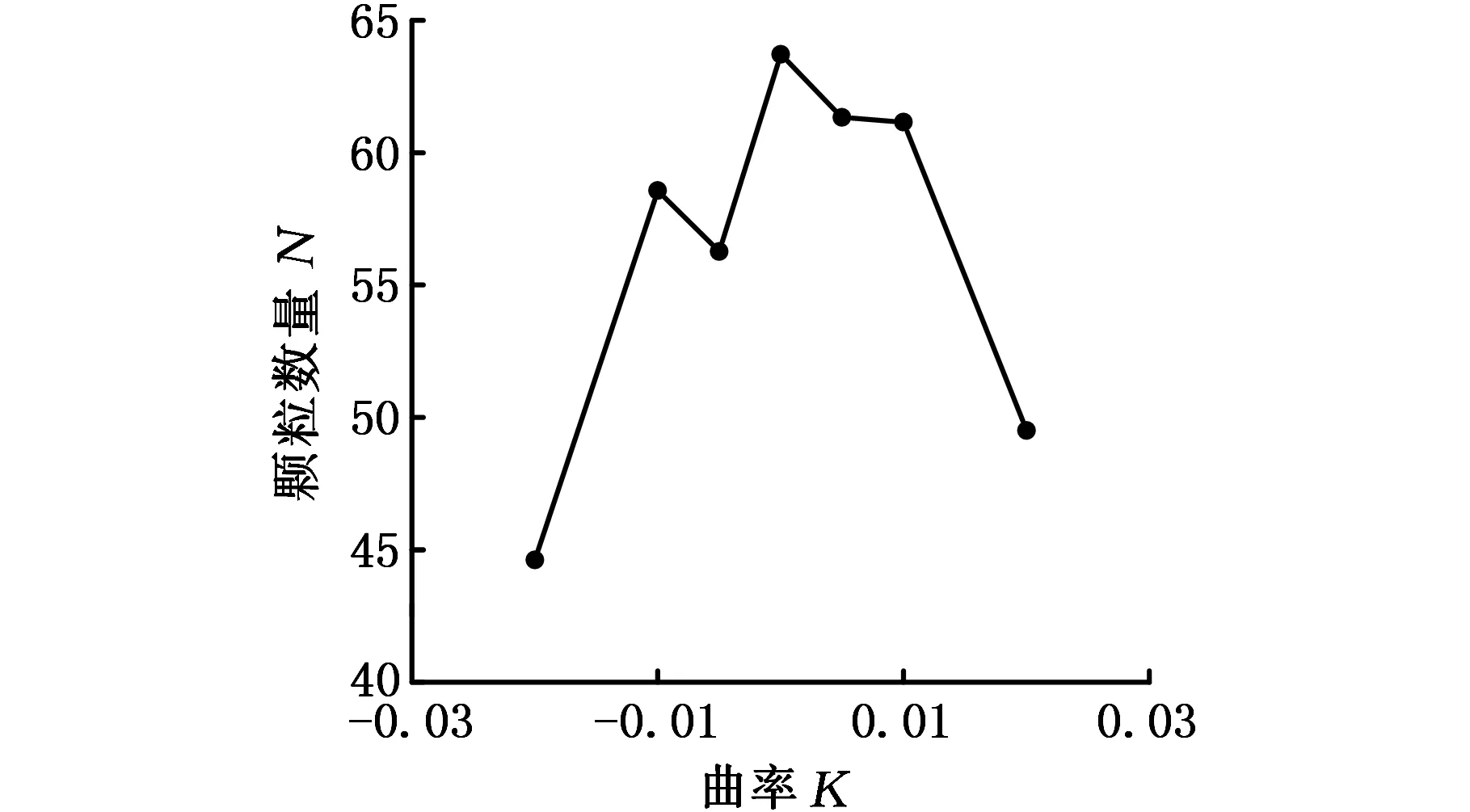

图16所示为有效加工范围内颗粒数量随曲率变化趋势,由图可知,当基体为标准平面时,有效颗粒数量最多,平均值为63.72,弧面有效颗粒数量随着|K|的增大而减少,当|K|相同时,凸面加工形成的锥形低速区范围小于凹面的锥形低速区范围。

图16 有效加工范围内颗粒数量随曲率变化趋势Fig.16 Number of particles in the effective processingrange changing with curvature

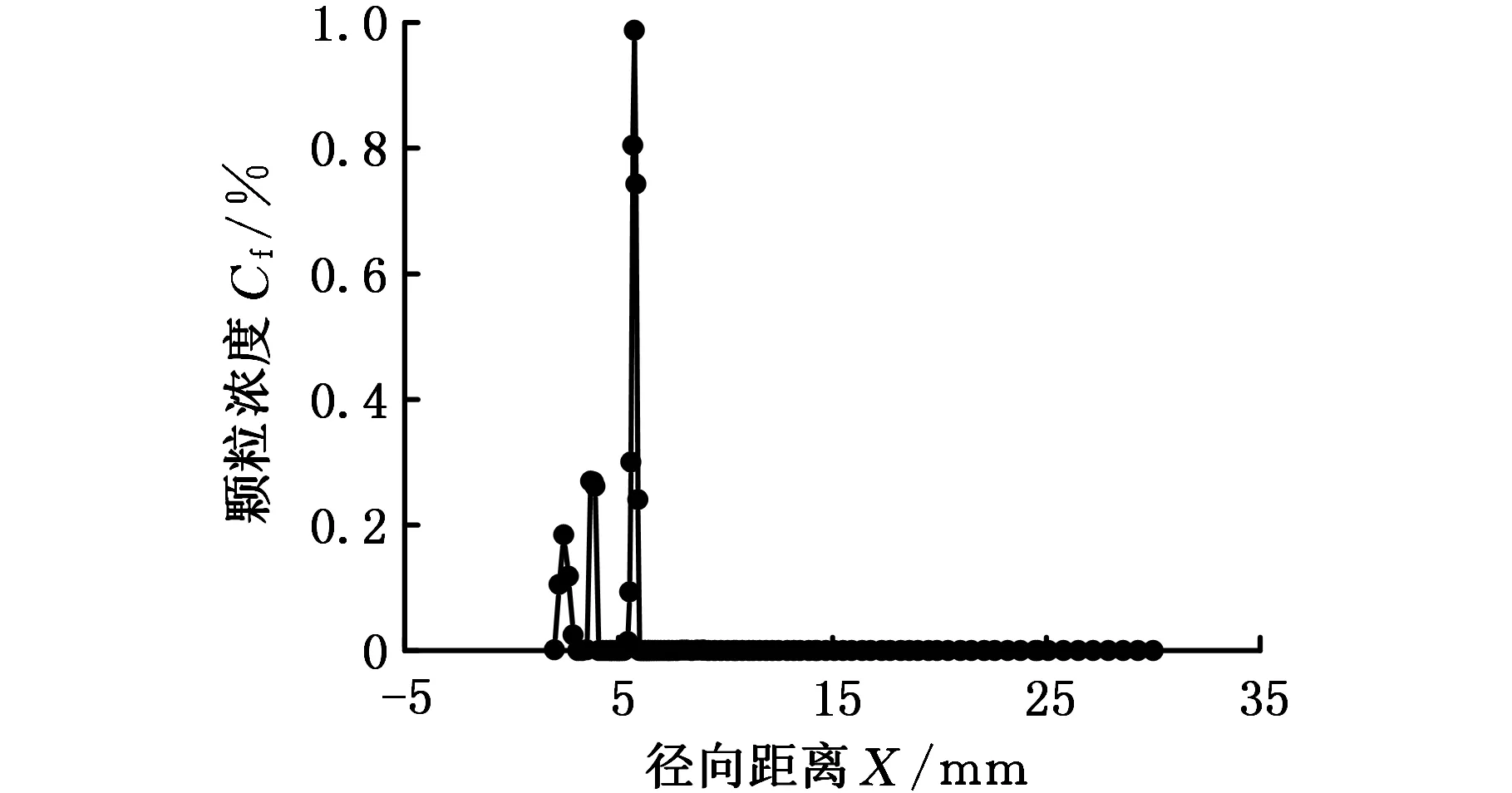

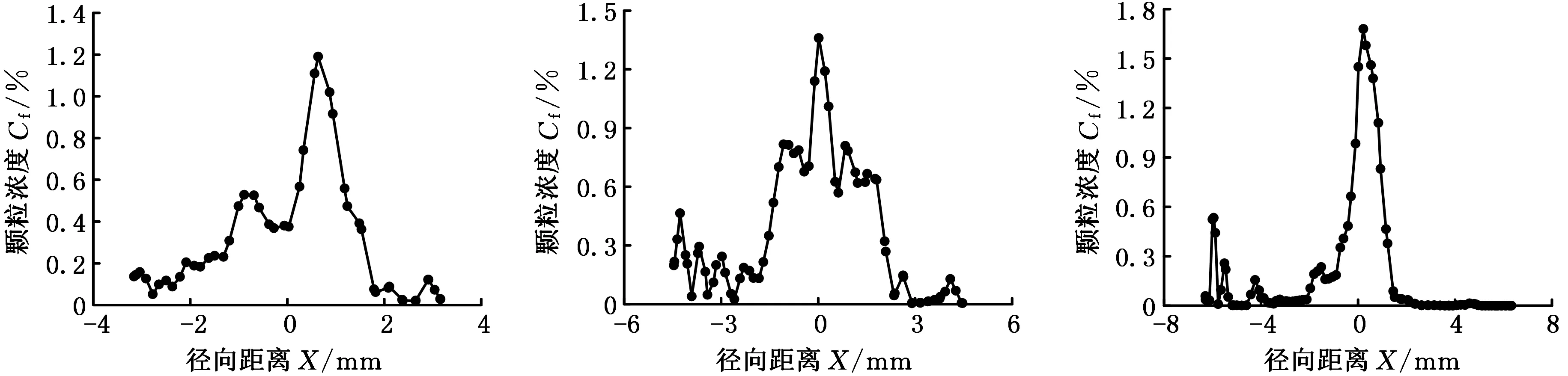

对下焦点位置上方0.1 mm (y=17.9 mm) 处进行径向浓度分析。如图17所示,当基体为凹面或凸面时,颗粒径向浓度均呈对称分布,且随着径向距离的增大,浓度逐渐降低直至为0。基体为凹面时,径向浓度的最大值随着|K|的增大而减小,焦点范围增大,中心浓度减小,颗粒的汇聚效果变差。其原因在于,|K|越大,颗粒反射后与凹面基体夹角αa越小,气流场在冲击射流区产生的锥形低速紊流区的范围越大,曳力的作用使颗粒的径向运动能力增强,焦点范围越大,颗粒越发散,中心浓度越低,致使颗粒的汇聚性越差。基体为凸面时,径向浓度最高值随着|K|的增大而增大,焦点范围减小,中心浓度增高,颗粒的汇聚效果越好。其原因在于,|K|越大,基体曲率半径越小,颗粒撞击基体后的反射方向与凸面基体的夹角αt变大,气流场在壁面射流区的反射角越小,形成层流越稳定,速度越大,对运动的颗粒产生较大的曳力作用,较好地保持颗粒原有的运动状态,聚焦范围变小,中心点浓度升高,故粉末流的汇聚性较好。

(a)K=-0.02 (b)K=-0.01 (c)K=-0.005

(d)K=0.005 (e)K=0.01 (f)K=0.02图17 不同基面曲率下径向颗粒浓度Fig.17 Radial particle concentration with different K

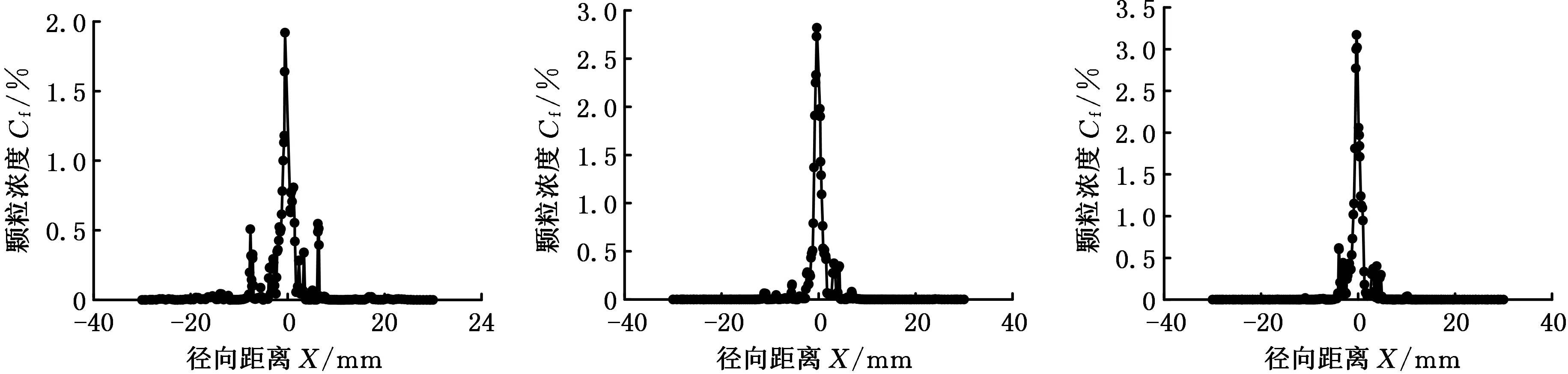

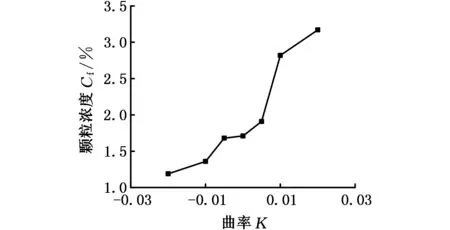

图18所示为径向最高体积浓度Cf与基体曲率的变化关系,当K=-0.02时,Cf最低值为1.19%,随着K增大,浓度不断增高,当K=0.02时,Cf最高值为3.17%,曲率与颗粒的体积浓度成线性关系。由此可见,在凸面基体表面激光辐照有效范围内的粉末颗粒浓度是凹面基体的2~3倍,因此当基体为凸面时,颗粒的集聚特性远高于凹面基体,成形效率优于凹面基体,同时粉末颗粒的利用率得到提高,熔覆层质量也得到提高。

图18 径向最高浓度随曲率变化趋势Fig.18 Trend of radial maximum concentrationchanging with curvature

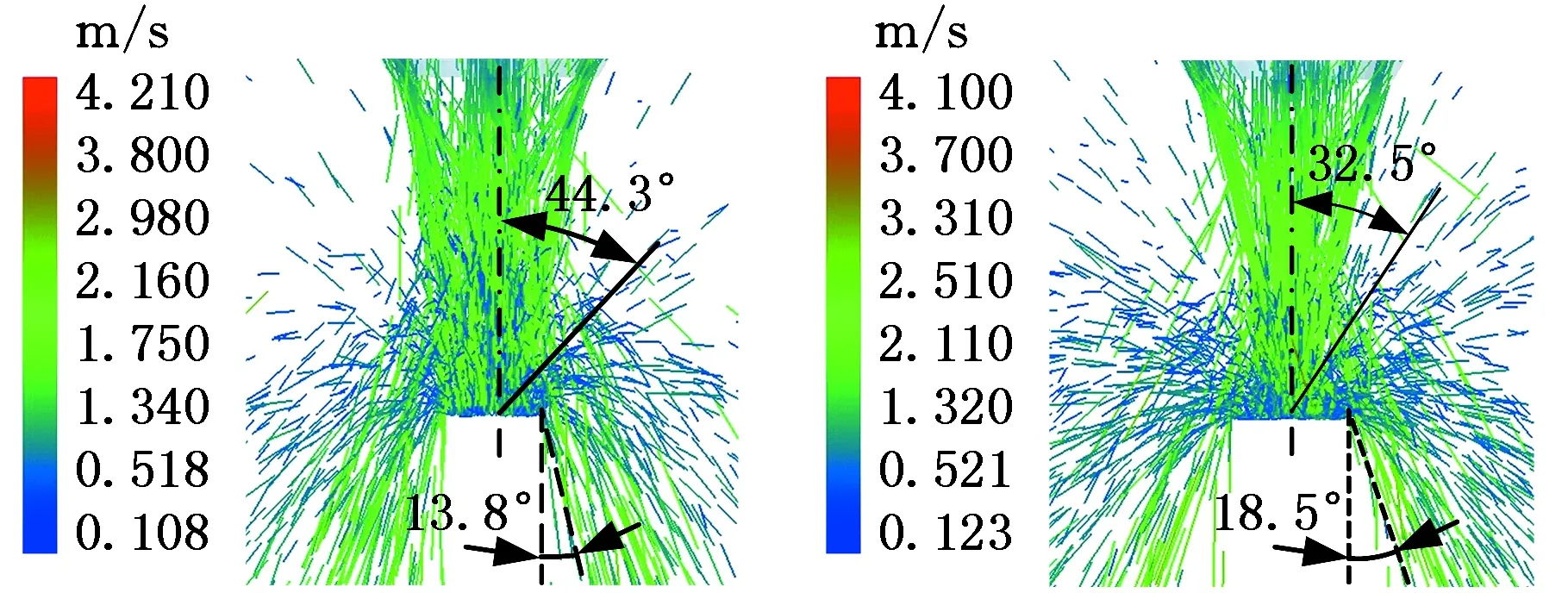

通过3D打印机分别构建曲率半径为50 mm、100 mm、200 mm的基体模型,调节喷嘴出口与基体表面之间的距离为18 mm,对不同曲率半径的基体表面进行喷粉实验。具体实验参数见表3,颗粒溅射方向与喷嘴轴线夹角的实际观测值如图19所示。

由实验测量值发现,颗粒溅射后与喷嘴轴线间的夹角略大于仿真值,间接说明实验中颗粒的反弹高度小于仿真值,造成该现象的原因可以归结为以下几个影响因素:实际工作环境中气流场的分布状态、颗粒与喷嘴型腔内壁间的相互作用、颗粒与颗粒之间的相互碰撞等。颗粒溅射趋势整体上与仿真结果相似(表6),实验与仿真之间误差较小,吻合程度较高,验证了仿真结果的可靠性。

表6 仿真与实验数据对比三

(a)K=-0.02 (b)K=-0.01

(c)K=-0.005 (d)K=0.005

(e)K=0.01 (f)K=0.02图19 弧面基体实验Fig.19 Experiment of globoid substrate

4 结论

(1)在喷嘴中心轴线逐渐远离基体边界的过程中,混合冲击区的锥形低速区域范围减小,气流场束腰直径减小,整体气流速度增大,有效作用范围内颗粒数量呈指数趋势递减。

(2)随着薄壁厚度L的增大,粉流迹线与侧壁夹角不断增大:当L分别为5 mm、6 mm时,夹角分别为13.8°、18.5°,径向颗粒浓度减小,粉流集聚性减弱,颗粒的溅射范围呈线性增加,当L>4 mm时,有效颗粒数最终稳定在60左右。

(3)当基体为凸面时,随着曲率绝对值|K|的增大,径向浓度增加,焦点范围减小,粉流在加工点表现出较好的汇聚性;当基体为凹面时,随着|K|的增大,径向浓度降低,焦点范围增大,同轴送粉粉末流集聚性较差。