一种新方法探究杂质掺杂对镀层内应力的影响*

2021-05-19马泽贤刘新宽朱建国雷雪松

蔡 磊, 马泽贤, 刘新宽, 朱建国, 雷雪松

( 1.盛利维尔(中国)新材料技术有限公司, 江苏 常州 213200; 2.上海理工大学材料科学与工程学院, 上海 200093)

1 概 述

镀镍工艺在电镀生产中占据着重要地位,一般应用于材料防护以及装饰涂层[1]。金属镍本身塑性好同时抗腐蚀能力比较强,所以电镀镍工艺自诞生之日起备受青睐。但是在电镀过程中,由于杂质掺杂以及添加剂的引入,镀层内应力的问题一直是生产实践关注的重要问题。高应力导致镀层起皮、开裂、与基体的结合能力下降[2],严重影响镀层的质量,所以建立起一种完备的镀层应力测试方法对研究镀层内应力问题具有重要意义。

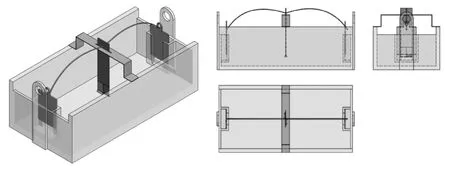

本文改良原来的单阴极片弯曲的方法,采用双阳极-阴极弯曲法测量。传统的单阴极片弯曲法在测量应力时,由于电镀内应力在一定厚度内并不会产生特别明显的弯曲,这就使得测量时由于弯曲距离太短造成测量不精确[3]。新方法与单阴极片弯曲测应力的办法相比,新方法放大了试验片弯曲的距离,如图1所示,使得微小的弯曲也可以被测量。

图1 渡槽结构示意图

通过对生产线上不同周期的镀液进行采样,用新方法进行内应力检测,同时与薄膜内应力测试仪测试数据作比较;再采用电感耦合等离子体发射光谱仪对镀液中元素进行检测,探究不同元素对镀层内应力的影响。

2 实验过程

2.1 实验材料与预处理

基材用黄铜片,试样规格为100 mm×20 mm×0.2 mm,用线切割加工成如图2样式。加工好的黄铜片分开两脚处分别单面绝缘作为阴极弯曲试片。

图2 试验片

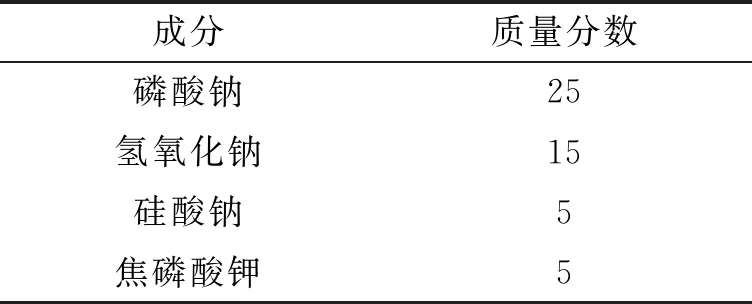

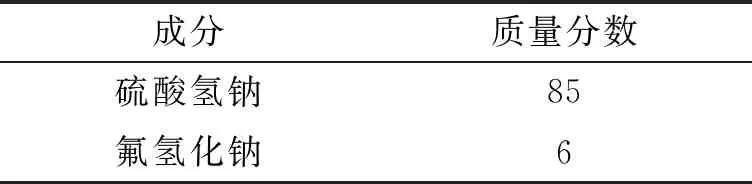

试验前先采用碱洗液进行碱性除油,碱洗时间1 min,碱洗温度55 ℃;碱洗后用去离子水冲洗。之后用酸洗液进行酸洗,酸洗时间为1 min,酸洗温度为40 ℃;酸洗后用去离子水冲洗,烘干备用。试验片的酸洗和碱洗分别在超声环境下进行,以便彻底清除其表面油渍和氧化层。碱洗液配方如表1所示,酸洗液配方如表2所示。

表1 碱洗液配方/%

表2 酸洗液配方/%

2.2 电镀镍基础镀液

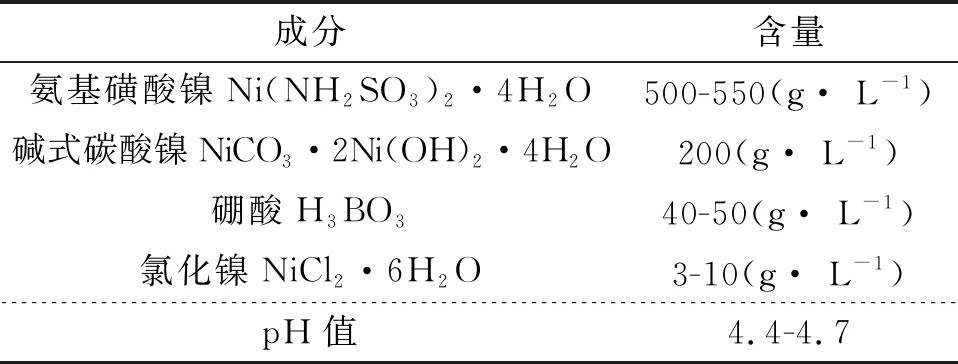

电镀镍采用氨基磺酸镍基础镀液,成分如表3所示。

表3 基础镀液成分

2.3 应力检测计算

通过改良原来单阴极片弯曲的方法,在电镀中采用两个阳极,阴极放在渡槽中间,试样片两脚分别单面绝缘,在电镀过程中镀层一面受内应力弯曲两脚分叉(如图2所示)。通过观察镀层面和绝缘面张开方向,判断内应力类型。通过测量分叉距离,代入推导的公式计算应力大小。

假设得到的镀层是均匀连续的,即镀层中的每一薄层都是受单向拉伸或压缩。对基体而言,由胡克定律可知

σ=Eε

(1)

由于应变与它到中性轴的距离成正比,即

(2)

式中ρ为曲率(mm),E为弹性模量(GPa)。

在基板横截面任意选取一微截面,截面上微内力可以正交分解成三个内力分量。以基板面为xoz平面,基板受镀层施加的应力方向为y轴,同时垂直于xoz面。取微内力处距xoz面距离为y,根据内、外力平衡条件[4]

(3)

式中d为基板厚度(mm);b为xoz面距中心轴的距离(mm)。

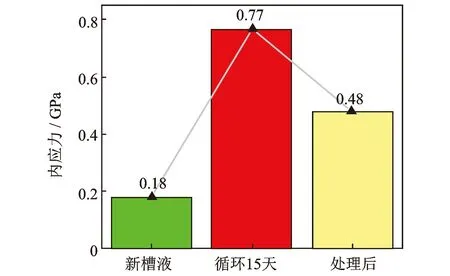

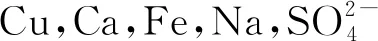

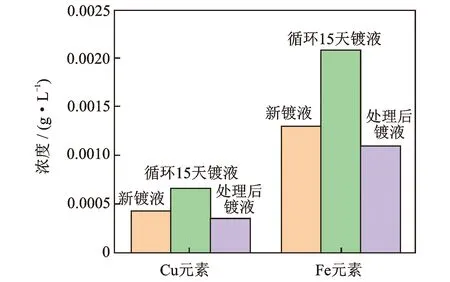

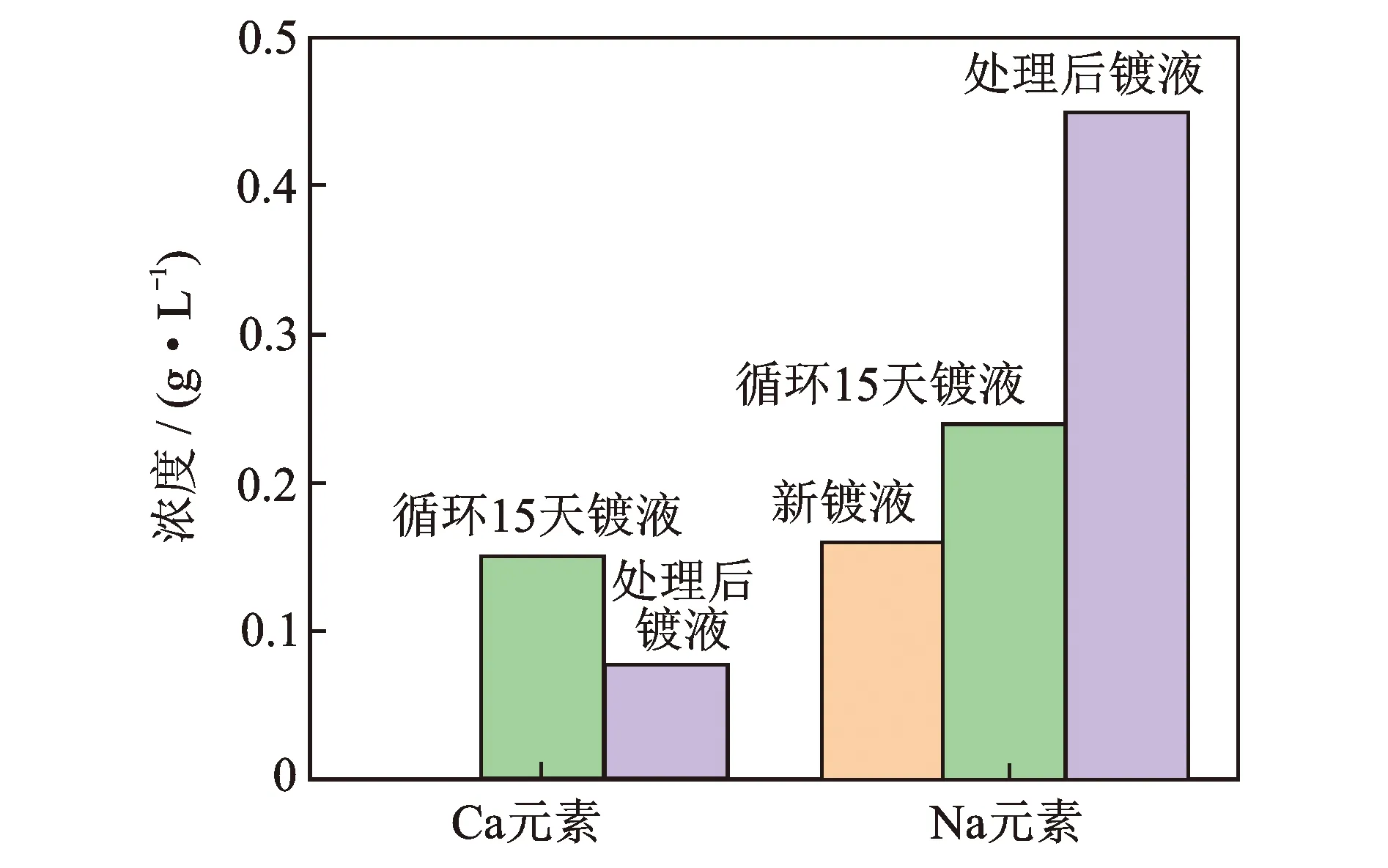

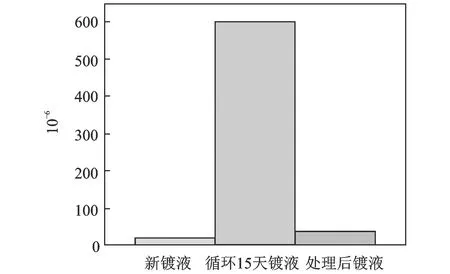

设镀层任意横截面上内应力为F(GPa),镀层厚度为Δl(mm),Δl (4) 由于弯曲时曲率半径并不好测量,所以根据弯曲状态下曲率与挠度关系[5] (5) 式中 Δd为试样片双脚分开距离的一半(mm),l为镀层长度(mm)。 联立以上各式,得到镀层内应力公式为 (6) 采用ICP8000电感耦合等离子体发射光谱仪,检测镀液中元素含量。 采用薄膜内应力测试仪,测试真实的镀层应力结果。 分别用新配置的镀液、生产线预镀阶段循环15天的镀液以及处理后的镀液分别进行电镀,计算内应力大小。结果如图3,4所示。 图3 改进方法测试数据 图4 薄膜内应力测试数据 对比新方法与薄膜内应力测试的数据,可以发现虽然在数据准确度上相差较大,但是三者间应力相对大小还是一致的。所以,新方法可以作为一种生产线上快速检测应力的半定量测试方法。 由图3,4可知,三种镀液都会产生应力。理论上氨基磺酸镍体系镀镍是无应力镀镍;但是由于在合成的过程中杂质掺杂以及电镀时采用空气搅拌,空气中杂质随气流进入镀液,造成新镀液也会产生应力。镀液循环15天后,应力值增加到新镀液应力值的4倍;对循环15天的镀液进行处理,采用活性碳滤芯吸附+电解处理,应力有所下降,但依然比新镀液要高,其值是新镀液应力值的2倍。循环15天的镀液以及处理后的镀液之所以会产生较大的内应力,是在电镀的过程中杂质的积累造成的。 图5 不同周期镀液Cu,Fe元素含量 图6 不同周期镀液Ca,Na元素含量 Cu和Fe是由基体以及Ni阳极少量溶解进去的;之后在电解处理时由于采用的不锈钢电极,Fe会继续溶解进去。Cu的析出电位要比Ni低,所以在阳极优先析出,而且还极容易与阳极溶解下的S2-形成Cu2S夹杂在镀层中[6],夹杂会使Ni在结晶时晶格产生弯曲,同时位错增多,造成晶格常数增大,内应力增大[7]。Fe掺杂同样对内应力的增大产生重要影响,唐徐情[8]等人研究表明,溶液中的Fe2+会使Ni的晶格常数增大,可能是Fe和Ni的共沉积使镀层中掺入了比主体原子半径更大的原子,同时Fe2+使Ni沿(111)晶面择优生长,晶粒尺寸变小,内应力增大。 Ca和Na的掺杂,可能是循环水中的杂质过多以及空气中的微小含Ca颗粒物进入镀液,这也解释了为什么处理后的镀液中Na元素反而比循环15天的镀液还要高。唐春华[9]通过大量生产实践以及实验验证,Na+的掺杂使镀层析氢加剧,pH值迅速升高,造成Fe和Ni形成氢氧化物碱式盐夹杂在镀层中,增大了镀层的内应力;这也解释了为何在生产线上一般不用氢氧化钠而用在高温高压煮出的碱式碳酸镍调高pH值的原因了。 图7 不同周期镀液中含量 (1)新配镀液产生的镀层内应力很小,之后伴随着循环周期的增长,内应力会显著增加。对旧槽液进行过滤处理,镀层内应力有所下降。

2.4 性能表征

3 结果与讨论

4 结束语