EM型中速球磨机在高炉喷煤制粉系统的控制调节*

2021-05-19周复之

周复之, 林 森

(大峘集团有限公司, 江苏 南京 211112)

1 概 述

高炉经风口喷吹燃料(无烟煤、烟煤及混合煤)方式,已成为节焦和改进冶炼工艺最有效的措施之一;起始于1840-1845年的法国,应用始于20世纪60年代。目前高炉喷煤技术成熟,应用广泛,煤粉不仅可以代替日益紧缺的焦炭,而且有利于改进冶炼工艺。实践证明,高炉喷煤可以扩展风口前的回旋区、缩小呆滞区、降低风口前的理论燃烧温度;有利于使用高风温和富氧鼓风。

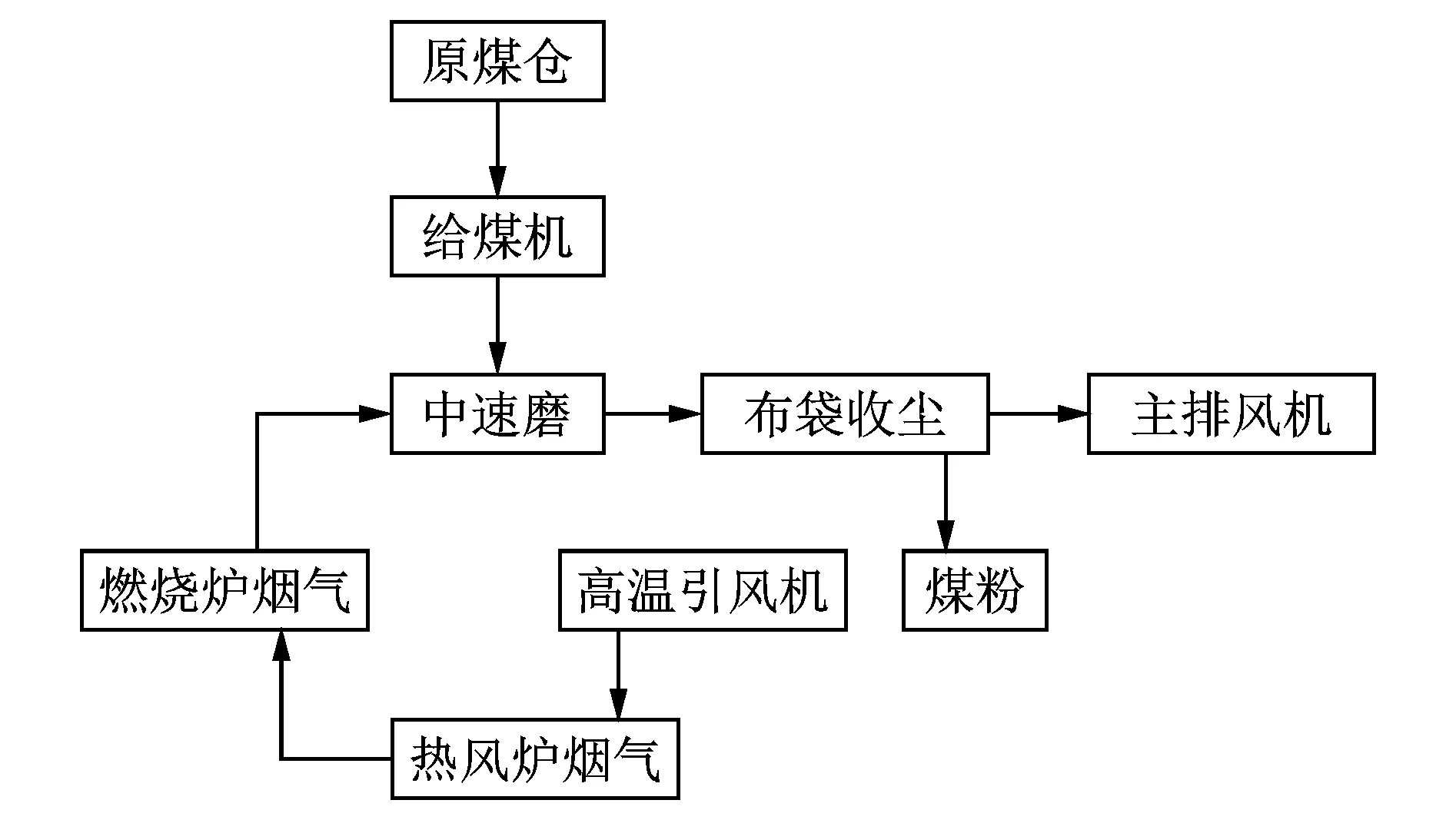

高炉喷煤工艺主要由原煤贮运、煤粉制备、煤粉输送、煤粉喷吹、干燥剂系统和供气系统组成。其中煤粉制备系统是给煤机将经过预处理的原煤从原煤仓中给到中速磨中,EM型中速磨采用钢球式磨煤机,依靠磨机中的钢球与原煤的撞击、挤压、研磨将原煤研磨成煤粉,通过煤粉分离器将不符合粒度要求的颗粒再返回到中速磨内再次研磨,将合格的颗粒输送到煤粉仓内备用。制粉工艺流程如图1所示。工艺要求:为高炉提供合格的煤粉,并满足煤仓中粉位保持在一定范围内;保证制粉系统相关设备安全、经济地正常运行。

图1 煤粉制备系统工艺流程方框图

2 制粉准备工作及启动步骤

中速磨机启动前的准备工作:1)检查各系统部位无自燃;2)检查各电机设备完整,人孔、手控严密不漏;3)检查冷却水、润滑系统已运行到位;4)清理木屑分离器;5)试验系统各阀门开关灵活、到位;6)热烟气供应系统完整到位。

中速磨机的启动步骤:1)各设备冷却系统开始冷却;2)各设备润滑系统开始润滑;3)各电机开始送电;4)投入联锁装置;5)启动布袋收尘器;6)启动主排风机;7)系统送热烟气或热风炉烟道废气;8)调整系统各阀门,调整各部压力;9)启动磨机;10)启动给煤机;11)调整给煤量;12)调整热烟气量;13)系统运行,检查各设备是否正常。

3 磨机制粉调节

中速磨制粉系统正常运行标志有:1)磨机出、入口温度在规定范围内,其波动不超过10 ℃;2)中速磨减速机轴瓦(轴承)温度不超过规定值;3)磨机和主排风机的电机电流均应在对应范围内,其波动不超过10 A;4)磨机出、入口各测点压力在调节控制范围内呈小波动;5)磨机运行时,内部含氧量≤12%;6)煤粉水分、粒度合格;7)系统排放气体含尘浓度达标。

3.1 给煤量调节

通常增加磨机装入煤量,磨机产量相应增加,但是增加过多时,产量反而降低。因为随着中速磨内煤量的增多,钢球空碾机会减少,钢球有效碾磨利用率提高,中速磨产量随着装入煤量的增多而增加;但装入量过大时,钢球与磨环之间煤层过厚,未能充分利用钢球有效碾磨,中速磨产量反而随着装入量的增多而下降。因此为了提高中速磨产量、降低电耗,应在生产过程中根据煤种以及中速磨内部压差进行适当的调整。

3.2 出、入口温度调节

磨机入口温度控制范围200-300 ℃;出口温度控制在70-90 ℃,最高温度:喷吹无烟煤不能超过95 ℃,混合喷吹不超过85 ℃。

调节方法:1)风量。各种干燥介质的温度从高到低顺序为:烟气炉>热风炉烟道废气>循环风>环境冷风。因此要提高磨机出、入口温度则相应地增加温度较高的气体量;反之降低出、入口温度则增加温度较低的气体量。2)煤量。当增加中速磨的给煤量,其出、入口温度则下降;反之,减少给煤量,出、入口温度会上升。3)调节中速磨入口阀、排粉风机入口阀、烟气放散阀。

3.3 煤粉水分调节

合格的煤粉水分一般规定不大于1%,最大不超过2%。控制煤粉水分首先控制原煤水分,在制粉过程中主要控制中速磨出口温度,提高中速磨出口温度时,则煤粉水分降低,反之则煤粉水分上升。

3.4 煤粉粒度调节

煤粉粒度应以煤粉在高炉风口达到充分燃烧为准,一般规定-200目达到70%以上。煤粉过粗的话,容易堵管和堵喷枪,反之煤粉过细的话,会使中速磨产量下降,电耗上升,易燃、易爆因素增加。

煤粉的粒度主要通过中速磨煤粉分离器的叶片开启角度大小调节为主,配合弹簧加载压力、风量来调节。

3.5 产量调节

中速磨的产量不仅与煤种、中速磨转速有关,而且与通入干燥介质量、弹簧加载压力以及磨环上煤层厚度有关。干燥介质量增加产量上升,但粒度变粗,风量小则产量降低,在生产中必须保持干燥介质量与给煤量的稳定及相对平衡,中速磨弹簧加载压力应根据不同煤种的可磨系数进行适当的调整。当煤种较硬时,可相应增加弹簧加载压力;但是弹簧加载压力过大,会导致磨球和磨环磨损量加大,磨煤电耗增多,反之过小时,中速磨出力降低,整体振幅较大。因此,在中速磨生产过程中,要严格控制原煤质量,煤块要适中,减少煤矸石和铁线等杂物含量。

4 结束语

无论从降低生产成本还是从节约能耗和减少污染物排放的角度来看,提高高炉喷煤比及降低焦比都是高炉炼铁发展的必然趋势,因此高炉喷煤系统的运行直接关乎钢铁厂高炉炼铁的稳定运行。中速磨制粉系统又是喷煤系统的核心部件,其日常的正确生产和有效维护是保证高炉喷煤必不可少的工作内容。