多模式下不锈钢管固溶热处理工艺研究与实践*

2021-05-19陈泽民高江君翟丽丽沈卫强姜云山

高 虹, 刘 涛, 陈泽民, 高江君, 翟丽丽, 沈卫强, 姜云山

(江苏武进不锈股份有限公司,江苏 常州 213111)

引 言

不锈钢管固溶热处理的作用是在于提高和控制材料的性能,充分发挥不锈钢管的耐高温、耐腐蚀等特性在特定应用环境中的潜力。冷轧管前的软化或消除冷轧/拔加工应力,可提高产品的塑性、韧性及抗蚀性能,从而提高国家重大装备制造基础不锈钢管材的性能、可靠性和使用寿命。因此,固溶热处理技术的先进程度是保证石油采取、储运、炼化,超超临界火电,核电,海工(含LNG)和高技术船舶,煤制油,军工等装备制造技术先进与否和保证产品质量的最关键因素[1]。固溶热处理过程就是通过加热(炉窑各温段的升温速度)、保温(温度和时间)及冷却(快速冷却过敏化区至室温)三个基本要素的匹配与结合[2],基于不锈钢管的合金元素种类多、合金元素含量高,相对的固溶热处理温度相应提高,将不锈钢管加热至高温单相区恒温保持,使中间相充分溶解到固溶体中后快速冷却,以得到饱和固溶体,从而改变其组织和性能。目前,不锈钢管固溶热处理工艺需要处理的钢种有:奥氏体不锈钢、超级奥氏体不锈钢、奥氏体铁素体双相不锈钢、超级奥氏体铁素体双相不锈钢、镍铬铁合金、镍基合金、镍铜合金等无缝管、焊接钢管;规格组距外径为Φ6-1524 mm,壁厚为0.5-88 mm;固溶热处理加热温度从常规1000 ℃左右,提升到1250 ℃,甚至更高。为满足各类不锈钢管材在不同规格组距、加热温度变化跨度大的条件下满足固溶热处理工艺要求,采用单一固溶热处理工艺技术已不能适应多规格、多牌号不锈钢管热处理要求。为此,本文通过不同类别炉型及工艺,切合满足固溶热处理工艺要求进行研究,建立满足固溶热处理工艺要求的炉型选择及工艺改进,形成全系列的不锈钢管固溶热处理的工艺制度。

1 工艺方案

1.1 工艺设计思想

固溶热处理工艺是将不锈钢管材加热至高温单相区950-1180℃左右,保温一段时间,使碳化物和各种合金元素充分均匀地溶解于奥氏体中,然后快速冷却到室温,以得到饱和固溶体的工艺。目前普遍采用的是辊底式连续固溶热处理工艺、台车式箱式炉加热工艺和连续式保护气氛光亮退火工艺,来适应不同规格组距、钢牌号以及相对应的加热温度、保温和快速冷却固溶热处理的工艺要求。由于不锈钢管的加热温度较常规碳钢管高,一般加热方式采用燃气和电加热,还有节能减排、环保要求持续提高,普遍采用天然气作为加热的燃料[3]。以上三种固溶热处理工艺由于其使用范围的局限性,难以满足多规格组距、钢牌号以及加热温度的基本工艺要求。

三种固溶热处理工艺的对比:1)辊底式连续固溶热处理工艺,炉辊在高温中不断旋转送进和承载,高温段加热最高炉温≤1200 ℃,超(超)临界火电用耐热不锈钢管需要高温软化温度提升到≥1250 ℃左右[4-5],Cr28Ni48W5耐热钢炉辊已超出其承载的最高温度。同样大口径厚壁管每米单位重量大,使炉辊(Cr28Ni48W5)在高温均热段使用时超出承载载荷[6],时常发生高温段炉辊断裂现象。因此,辊底式连续固溶热处理工艺一般在温度≤1150 ℃条件下、一般载荷条件下使用。2)台车式天然气箱式炉是在密闭炉膛内通过对流和辐射方式加热,也接受炉气传给炉衬后再由炉衬反射回来的部分热量,使管子逐渐加热到需要温度,最高加热炉温1350 ℃。可以满足所有的不锈钢管的固溶热处理要求[7-9],主要针对升温到≥1150 ℃以上的管子的高温软化和大口径厚壁管的固溶热处理,由于箱式炉满足了高温状态下的长时保温,显著地提高厚壁管在加热中的温度均匀性,切合了不锈钢管中间品或成品厚壁管固溶热处理工艺。但高温加热管子要从台车搁架上快速下到水池内冷却,无专用快速下水装置,要靠人工在高温中吊运,起不到使高温管子快速冷却通过敏化区间又避免晶间腐蚀倾向的基本工艺要求。3)连续式保护气氛光亮固溶热处理工艺与辊底式连续固溶热处理的工作方式类同,进、出炉口增加密封室,使空气在纯氢中燃烧,隔绝空气进入炉膛,从而使管子在充满氮气保护的炉腔中进行高温热处理,使其表面不产生氧化,一般通过气冷或气液冷转换冷却,其冷却效果比水冷差,与水冷相比管子的综合性能差[10-11],只适合于小口径不锈钢管材的固溶热处理。另外,大口径薄壁管在辊底式炉窑固溶热处理时受热不均及冷却不合理易造成管体变形,是大口径薄壁管固溶热处理工艺的主要难点。

针对不同炉型的固溶热处理工艺要求,构建了辊底式连续固溶热处理炉、台车式箱式炉+快速下水机构、钢管夹持旋转装置+辊底式固溶炉、连续式保护气氛光亮退火炉的四种固溶热处理炉型组成的生产线,满足各类规格组距、钢牌号、工艺温度的不锈钢管材的固溶热处理要求。使管子满足加热、保温、快冷的固溶热处理工艺基本工艺特性,得到性能合格的奥氏体、奥氏体/铁素体(α/γ接近50%∶50%的最佳相比例)组织。基于这样的思路,形成全系列不锈钢管固溶热处理的工艺技术,从而满足多规格、多品种的不锈钢管材的基本组织性能要求。

1.2 工艺特点

在通过对四种炉型进行工艺分析的基础上,主要解决传统固溶处理过程容易出现的受热不均、冷却不合理等问题导致管子内部析出相及组织难以调控的现象,继而存在无法提升管材品质、不便于后续加工的问题。根据外径、壁厚的不同状态采取相应热处理方式的制备技术;针对不同口径管材研究出不同形式的固溶处理工艺。

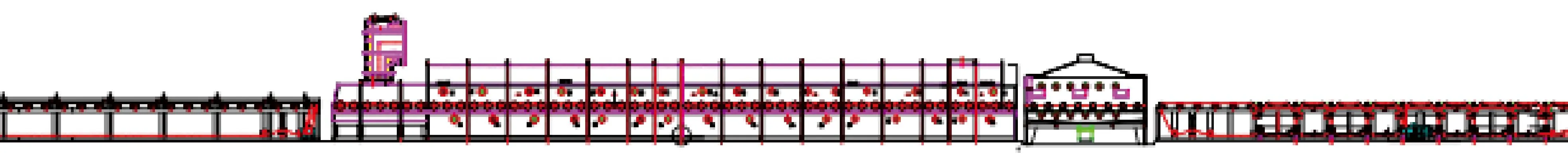

1.2.1 辊底式连续固溶热处理工艺

对≤Φ150 mm的小口径管以及≤Φ600 mm、壁厚≤20 mm管子,最高加热温度≤1150 ℃,采用辊底式连续固溶热处理工艺,上位采用工控电脑+下位采用PLC对温度、压力、气氛检测、变频等过程模拟量操控和监控,空燃比精确匹配的自反馈燃烧控制技术优化,高性能纤维墙体保温材料的应用,以及上下料、辊道变频调控和高效换热控制技术,使炉内气氛流动性好,温度场均匀;冷却段采用五段式上下冷却水喷帘系统,满足快速冷却的基础冷却工艺要求[12-15],如图1所示。

图1 辊底式连续固溶热处理炉窑示意图

1.2.2 保护气氛不锈钢管光亮固溶热处理工艺

对≤Φ60 mm的小口径管,最高加热温度≤1150 ℃,采用保护气氛(氨分解或纯氢、纯氮)光亮不锈钢管固溶热处理工艺,进出口加有密封室,通过氢与空气燃烧隔绝空气进入炉膛,加热系统:燃气加热式采用陶瓷辐射管燃烧系统,脉冲式空燃比自反馈燃烧控制;电热式是直接采用高温电阻丝。采用氮气保护环境进行热处理,避免了在大气环境下的固溶热处理工艺导致不锈钢管表面氧化及其它元素污染,热处理关键工艺参数由计算机自动控制,确保热处理工艺制度的重复性和再现性[16-17]。冷却采用气流式冷却装置使管子快速降温,再经过缓冷装置使管子冷却至≤60 ℃出炉,管子的表面呈无氧化光亮状态。

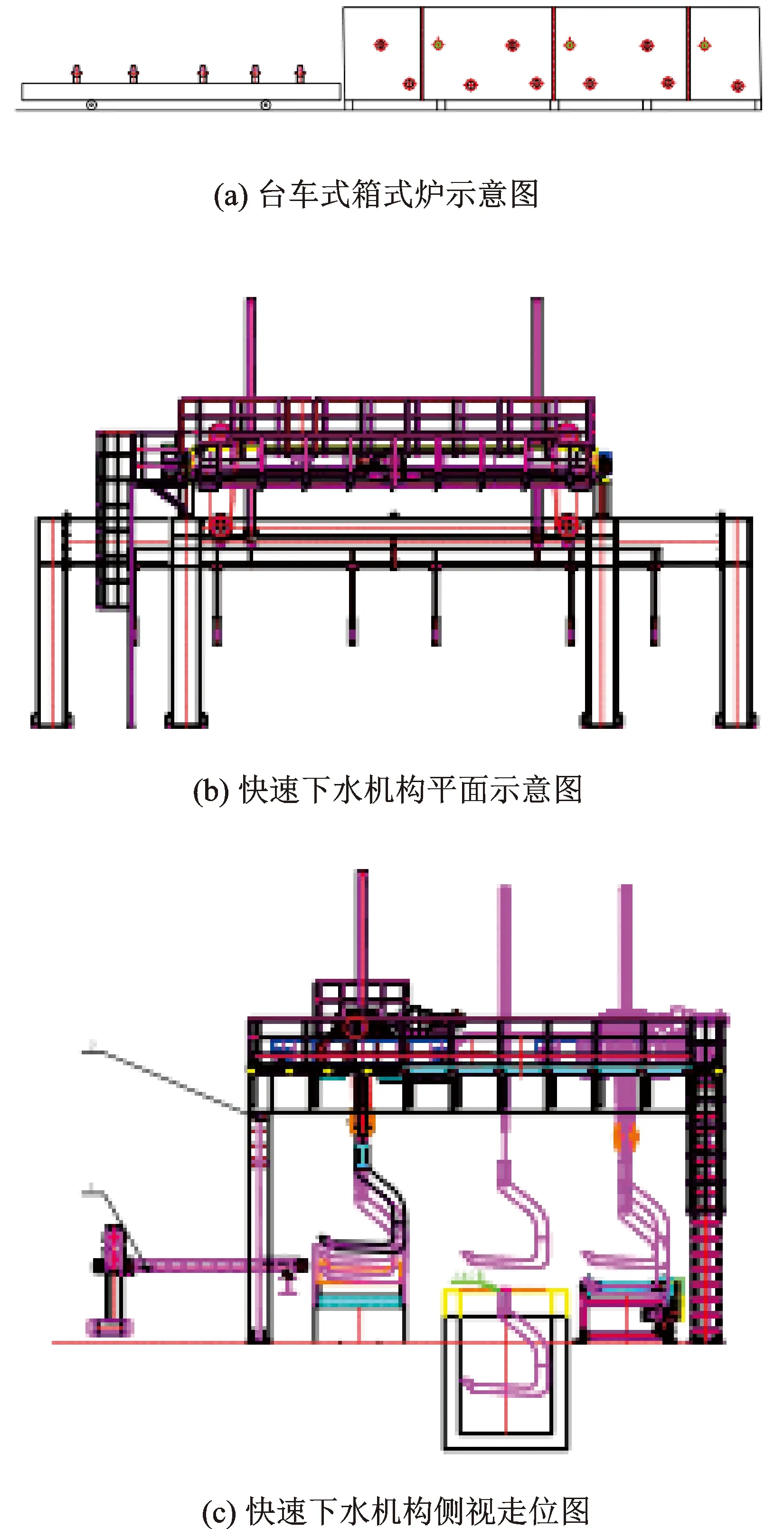

1.2.3 台车式箱式炉+快速下水机构的固溶热处理工艺

对≤Φ110 mm,加热炉温1080-1280 ℃管的小口径管;外径≥Φ200 mm以上,外径与壁厚之比5-13.3的厚壁管,单位自重大,采用台车式箱式炉[18-19]及快速下水机构进行固溶热处理工艺集成,管材快速下水装置由PLC电脑对伺服系统实现精确控制,与箱式炉电控联锁,形成柔性生产线。利用炉窑PLC接口与炉窑台车进出料电控联锁,实现高温管的自动装填料、快速下水冷却的闭环控制。通过缩短从台车到水池的移动时间,满足固溶快速下水工艺要求,使高温管子下水速度控制在30-50 s,还把循环冷却水量提高到250 t/h、水温≤60 ℃,使管子冷却快速通过敏化区间,避免晶间腐蚀倾向,如图2所示。

图2 台车式箱式炉+快速下水机构

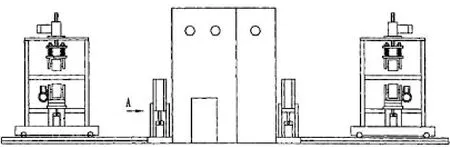

1.2.4 钢管夹持旋转装置+天然气固溶炉的热处理工艺

因常规天然气固溶炉的快速燃烧烧嘴不能完全环绕圆周的设置,使炉膛内温度场不均匀,导致管体整体受热时受热不均匀问题,易造成管子严重变形,影响后续冷拔加工,甚至产生管子报废。对外径≥Φ300 mm以上,壁厚≤16 mm,采用天然气旋转辊道式固溶炉与钢管夹持旋转装置,具有进、出料端的夹持管子旋转装置、辊底式加热炉、快速冷却段组及温控系统组成的薄壁大口径管固溶热处理生产线,如图3所示。满足管材高速夹持旋转输送加热、保温、过水动作快速固溶热处理的工艺要求,结合快速冷却定型处理要求,实现管材开展快速下水及冷却时间的精准控制,使管子快速冷却通过敏化区,获得目标需求最优的组织结构状态,避免晶间腐蚀倾向,获得大口径薄壁不锈钢管所需的最优组织及性能。

图3 钢管夹持旋转装置+天然气固溶炉示意图

以上针对不同规格、品种的不锈钢管材的不同工艺装备及工艺控制应对措施,保证了不同规格不锈钢管材均匀的加热[20-21]、保温及快速冷却,保证了无析出相和均匀细小的组织控制,在实现不锈钢及高镍合金热处理装备及工艺全覆盖的同时,保证了全系列不锈钢及高镍合金综合性能。

2 工艺实践

2.1 工艺实践效果

分别对四种炉型在不同规格组距、不同品种条件下的固溶热处理工艺试验和分析总结,确定了各类规格组距、品种的批量化生产的基础工艺参数,建立了基本的固溶热处理制度及数据库,并按此工艺范围生产的不锈钢及高镍合金管材,管材的理化性能、加工性能等均达到或超过相关标准要求,热处理一次合格率达到100%,工艺控制稳定;与单一热处理制度工艺相比,其质量稳定性、一贯性等方面显著提高,节能降耗明显。经四种炉型进行固溶热处理所有批次的力学性能均合格,如图4所示;晶间腐蚀性能按照GB/T4334-2008《金属和合金的腐蚀 不锈钢的晶间腐蚀试验方法》中的E方法,试样表面未发现因晶间腐蚀而产生裂纹。钢管的晶间腐蚀试验均合格。

图4 不同固溶热处理工艺处理后的部分批次的力学性能

2.2 推广应用

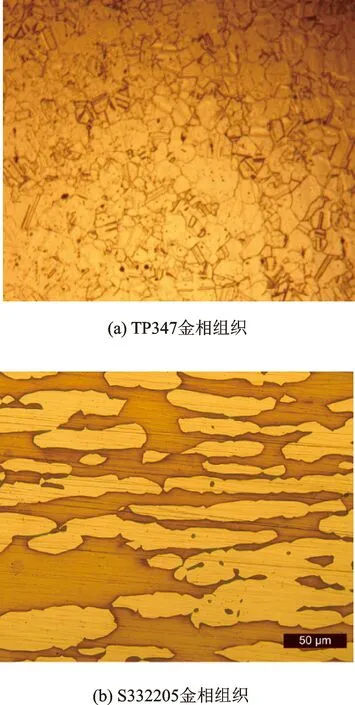

针对各类规格组距、钢牌号、工艺温度不锈钢管固溶热处理的工艺要求,采取多模式热处理工艺技术、路线与控制措施,达到固溶热处理加热、保温和快冷的基本固溶热处理制度的要求,以保证获得奥氏体或奥氏体/铁素体(α/γ接近50%∶50%的最佳相比例)组织。该组合工艺技术应用以来,批量处理管材性能稳定,完全满足美标、欧标、日标、国标等对不锈钢管标准要求,固溶后的不锈钢管组织均为奥氏体或奥氏体/铁素体,如图5所示。

图5 固溶后的不锈钢管金相组织

2.3 数字化控制技术

不锈钢管固溶热处理工艺是决定装备制造业产品使用寿命和可靠性的关键工序,为了提高不锈钢管固溶热处理的质量和提高控制水平,开发了固溶热处理过程中温度场—冷却速率计算机控制技术—组织性能[22-24],以上位工业控制计算机+下位PLC程序控制器为基础实现炉窑智能化控制,保证了不锈钢管固溶热处理的性能、稳定性、一致性和重现性;已成为国内不锈钢管企业打造智能工厂的关键环节之一。

3 结束语

(1)由辊底式连续固溶热处理炉、台车式箱式炉+快速下水机构、钢管夹持旋转装置+辊底式固溶炉、连续式保护气氛光亮退火炉组成的不锈钢管固热热处理工艺组成生产线,满足基本的控制加热、保温和冷却速率的固溶热处理制度,实现不锈钢规格系列固溶热处理全覆盖。

(2)生产实践表明,针对不同规格组距、品种的全系列不锈钢管热处理工艺,满足了管材的综合性能要求,节能降耗明显,具有推广应用价值。