带式输送机功率平衡控制流程的设计及现场试验

2021-05-19郭开发

郭开发

(山西阳煤寺家庄有限责任公司, 山西 晋中 045300)

引言

带式输送机为综采工作面的关键运输设备,随着采煤工艺的改进及采煤设备自动化水平的不断提升,工作面煤炭生产效率得到显著提升,进而对带式输送机的运输能力和可靠性提出了更高的要求。目前,在综采工作面及运输能力的要求下,带式输送机朝着长距离、大运量、高运速、多电机等方向发展[1]。对于多电机驱动带式输送机而言,在实际运输中各电机的运输功率分配出现严重不平衡,导致输送带各点张力需重新分配,负载不均衡设置会导致电机损坏,严重制约着工作面的运输效率。因此,本文针对多电机驱动带式输送机完成功率平衡设计,并对功率平衡控制流程进行验证。

1 多电机带式输送机功率平衡分析

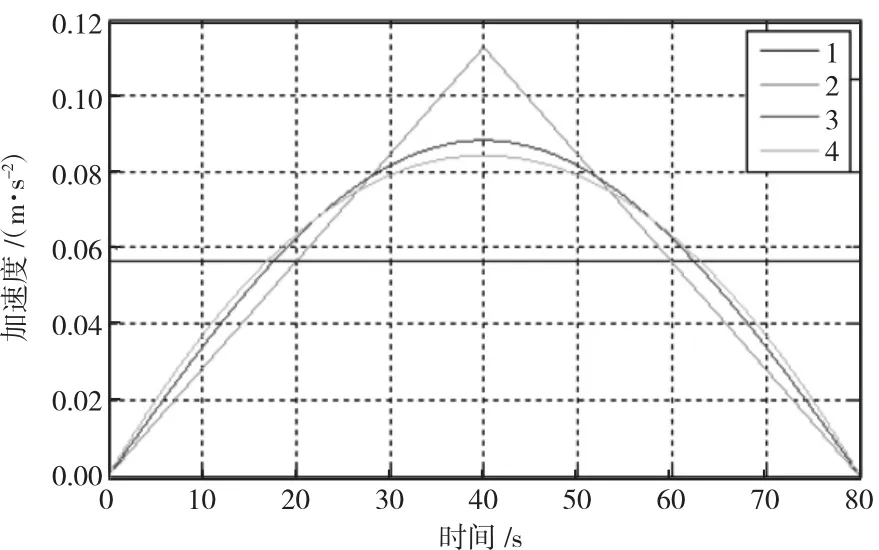

1.1 加速度曲线

带式输送机控制系统考核的关键项为其在空载或者负载情况下是否能够平稳启动,且对系统的冲击力较小。在一定程度上,带式输送机的启动性与所选取的启动加速度曲线相关[2]。目前,可应用的启动加速度曲线包括有等加速度曲线、三角加速度曲线、正弦加速度曲线以及抛物线加速度曲线等。设定带式输送机的额定运速为4.5 m/s,启动时间为80 s,其在不同加速度曲线下的启动性能如图1 所示。

在对不同加速度曲线及其变化率分析的基础上,结合对启动平稳性及对系统的冲击力的研究,本文选用正弦加速度曲线对带式输送机的驱动装置进行控制。

1.2 带式输送机功率平衡控制策略分析

图1 不同启动加速度曲线

带式输送机功率平衡实际上就是每个电机对输送带牵引力的贡献率,牵引力主要通过驱动滚筒与输送带之间的摩擦力而产生,其牵引力大小为驱动滚筒与输送带相遇点的张力与驱动滚筒与输送带分离点张力的差值。从理论上讲,牵引力的大小与滚筒和输送带之间的摩擦角、不同滚筒和输送带围包角相关,对应的牵引力比值一般取1 或2。

但是,在实际滚筒牵引力分配时,以双电机为例,两个滚筒的牵引力的分配与下列因素相关:带式输送机整个系统的传动比与效率;输送带实际拉绳刚度值;各个驱动滚筒的实际半径,长期运行使滚筒会粘附物料等导致实际滚筒半径大于滚筒设计半径;实际电机的供电频率。经分析,在上述四项参数中,前三项参数为固定值,在实际中可通过控制驱动电机的频率实现对其牵引力的调整,从而实现对功率的控制。因此,可通过对各驱动电机频率的控制实现功率平衡的控制[3]。

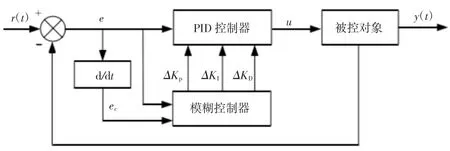

目前,针对设备电机功率平衡的控制可采用的控制策略包括有PID 控制策略、模糊控制策略以及模糊PID 控制策略。充分分析上述三种控制策略的特点并结合带式输送机多电机驱动牵引力的实际分配理论,本文拟采用模糊PID 控制策略实现对滚筒牵引机(各电机功率)的控制,其对应原理如图2所示。

图2 基于模糊PID 控制策略实现功率平衡控制原理图

2 功率平衡控制流程的设计

2.1 自适应模糊PID 控制器的设计

为进一步提升带式输送机功率平衡控制的效果,结合模糊控制规格和PID 控制策略,预想加入操作者的控制经验[4]。因此,需结合操作者经验、模糊控制规格以及PID 控制算法得出自适应模糊PID 控制器,其对应的控制原理如图3 所示。

图3 自适应模糊PID 控制器结构原理图

如图3 所示,自适应模糊PID 控制器的核心为结合操作人员经验与模糊控制规则建立PID 控制器中△Kp、△KI以及△KD与偏差 e、偏差率 ec之间的关系,从而保证系统能够根据实际运行情况对PID 控制器中的参数进行实时调整,以确保系统在动态和静态时的性能,并对应到多电机驱动带式输送机对应的偏差e、偏差率ec分别为转矩偏差e、转矩偏差率ec。

结合模糊控制规则,功率平衡控制的关键在于根据带式输送机各电机转矩的偏差及偏差率对PID控制器的三个参数进行调整,保证各电机的牵引力一致。具体控制规则如下:

1)当转矩偏差较大时,应尽快消除转矩偏差,即要求系统具有较高的响应特性;当转矩偏差较小时,应消除静差,克服超调,使系统尽快稳定。

2)当转矩偏差与偏差率同号时,说明1 号电机转矩朝着2 号电机的转矩方向变化。此时,若转矩偏差较大,应采取较强的控制,即Kp应取较大值,KI应取较小值;若转矩偏差较小时,应采取一般强度的控制即可,即Kp应取中等值,KI应取较小值。

3)当转矩偏差与转矩偏差率异号时,说明2 号电机转矩朝着1 号电机的转矩方向变化,此时,若转矩偏差较大,应采取较强的控制,即Kp应取中等值,KI应取较小值;若转矩偏差较小时,应采取一般强度的控制即可,即Kp应取较小值,KI应取较大值。

结合上述模糊控制原则,得出对应不同工况下的△Kp、△KI的决策表。鉴于篇幅有限,此处不具体列出控制决策表。

2.2 功率平衡智能控制系统的设计

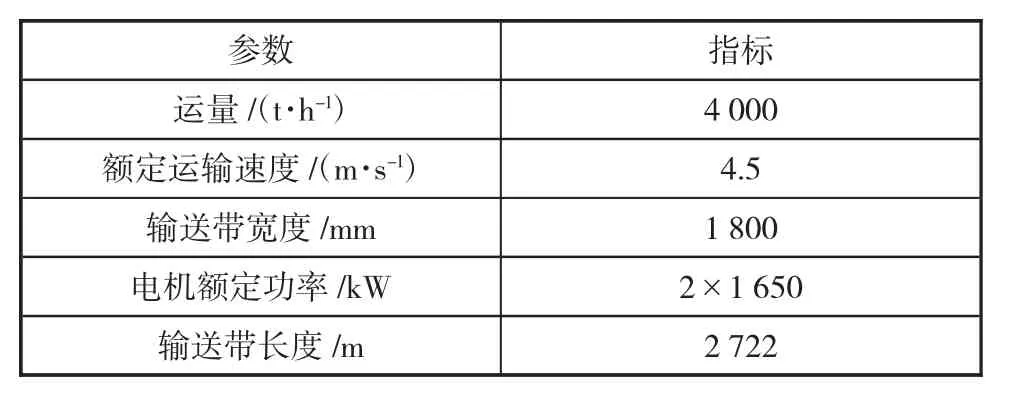

基于自适应模糊控制器所控制的双电机驱动带式输送机的具体参数如表1 所示。

表1 双电机驱动带式输送机关键参数

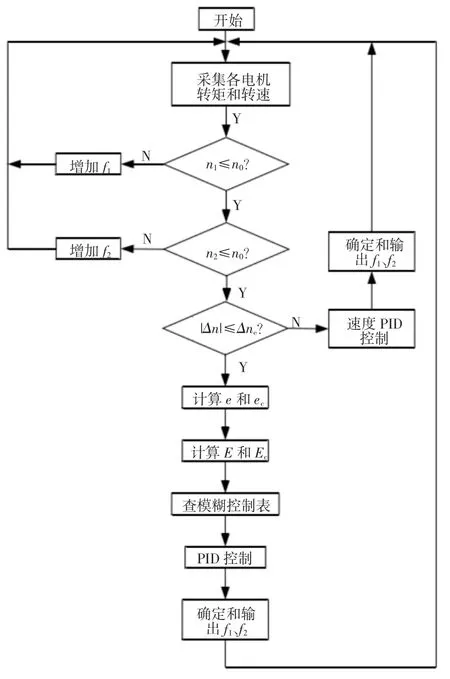

为实现对双电机驱动带式输送机功率平衡控制,在原带式输送机集中控制系统的基础上加入功率平衡控制的环节。本文将基于PLC 控制器实现对双电机带式输送机的功率平衡控制,所选型功率PLC 控制器的型号为S7-300,并根据原带式输送机集中控制结构对监控层、控制层以及执行层对功率平衡控制环节进行设置。功率平衡控制流程如图4所示。

如图4 所示,功率平衡控制系统根据各电机的实时转矩和转速,判断其是否与设定转速或者转矩存在偏差,并根据判定结果得出待调整电机转速或者转矩的编号;通过判定结果计算得出偏差和偏差率后,通过模糊控制表得出对应电机需调整到的转速或转矩;将具体控制参数通过PLC 控制器对变频器控制,从而实现对电机转速或者转矩的调整[5]。

图4 功率平衡控制流程图

3 功率平衡控制效果的验证

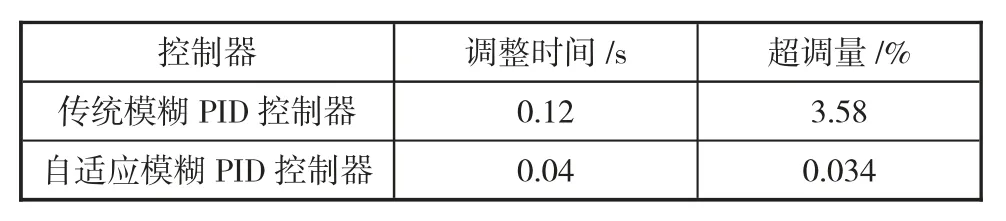

为验证所设计双电机驱动带式输送机功率平衡控制系统的控制效果,本文对两台正常运行的双驱动带式输送机施加15 N·m 的负载,分别对采用传统PID 控制器和自适应模糊PID 控制器的控制效果进行对比,具体对系统从扰动到实现功率平衡所需的时间和超量进行比对,对比结果如表2 所示。

如表2 所示,采用自适应模糊PID 控制器从系统扰动到功率实现平衡所需时间仅需0.04 s,而采用传统模糊PID 控制器调整时间需0.12 s,二者相差一个数量级;同理,对于控制精度和稳定性而言,自适应模糊PID 控制器优于传统模糊PID 控制器两个数量级。

4 结语

为满足综采工作面大运量、长距离以及高运速的运输要求,对带式输送机的驱动能力及运输稳定性提出了更高的要求。多电机驱动带式输送机可大幅提高综采工作面的运输效率,但多电机驱动往往会带来功率不平衡的问题,容易导致电机烧毁等故障。为此,本文基于PLC 控制器和自适应模糊PID 控制器实现对多电机带式输送机的功率平衡控制,与传统PID 控制相比具有调整时间极短、超调量极小的优势,可在多电机带式输送机控制系统中推广应用。

表2 自适应模糊PID 控制器与传统PID 控制器控制效果对比