基于酱肉制备的甜面酱复合菌种酶解工艺研究

2021-05-19周琳易谦武钟小廷刘达玉张崟肖龙泉

周琳,易谦武,钟小廷,刘达玉,张崟,肖龙泉*

(1.成都大学 食品与生物工程学院,成都 610106;2.四川天一学院,四川 德阳 618200;3.成都国酿食品股份有限公司,成都 611731)

甜面酱是以小麦粉为主要原料,利用微生物及其产生的酶,将淀粉、蛋白质水解,形成咸中带甜、具有独特滋味和形态的发酵品[1-2],因其滋味独特且有酱香和酯香被广泛用于烹饪。传统自然发酵周期长[3],而工业化应用的保温发酵生产的产品风味欠佳[4-6]。因此,出现许多改进工艺的措施,增加原料的丰富程度[7],提出前期先保温酶解、后期阳光房晒露的两段发酵模式,即先保温发酵原料水解并增色,再自然发酵成熟生香[8-9]。本文为了扩大甜面酱的销量,拟开发制备酱肉的浓香型高色度甜面酱,缩短甜面酱的生产周期,以小麦粉、大豆粉、黑米粉为配方原料,采用筛选的米曲霉和黑曲霉菌株,分开制曲后与红曲构建组合发酵,采用先保温后发酵工艺,运用正交法优化甜面酱保温发酵条件,在保温发酵过程中,以水解速度与水解程度为重要标准,并对最优工艺条件下的酱醪与沪酿3.042单菌保温发酵中酱醪的理化指标及感官进行检测,验证了试验发酵产品的优越性。

1 材料与方法

1.1 食品与组合菌种材料

本文所用材料为市售的符合标准的面粉、黄豆、黑米、红曲粉。米曲霉与黑曲霉为实验室分离诱变保存菌种;面糕曲为前期试验优化工艺制得的米曲霉面糕曲和黑曲霉面糕曲,其中米曲霉面糕曲糖化酶活953 U/g干基、蛋白酶活215 U/g干基;黑曲霉面糕曲糖化酶活635 U/g干基、酸性蛋白酶活1097 U/g干基。红曲米为某生物工程公司市售,色价在1000以上。

1.2 主要仪器与设备

GNP-9160隔水式恒温培养箱 常州双瑞仪器制造有限公司;JMS-60胶体磨 上海田岗豆制品机械制造公司;CS-220精密色差仪 杭州彩谱科技有限公司;HSU-80手持盐度计、UV-1800PC紫外分光光度计 上海精密仪器仪表有限公司;保温发酵装置:前期工艺优化时为隔水式恒温培养箱及1000 mL烧杯构成;后期磨浆及验证试验时使用容器为土陶发酵缸(直径26 cm,低径26 cm,高25 cm);企业生产的保温发酵池为水浴保温池。

1.3 试验方法

1.3.1 甜面酱工艺流程

甜面酱先保温后发酵工艺流程见图1。

图1 甜面酱工艺流程Fig.1 The technological process of sweet soybean paste

1.3.2 甜面酱操作工艺参数及要点

试验选用特质一等小麦粉以及符合标准的饱满优质的大豆、黑米,冲洗表面泥沙并晾干,分别用粉碎机粉碎后过80目筛子后备用。小麦粉、大豆粉、黑米粉先按照10∶1∶0.5的比例混匀,再加入原料总质量30%的饮用水拌和,将和好的面料放入曲盘内,入蒸锅里蒸熟15~30 min。蒸料结束后冷却至 40 ℃以下,分别接种米曲霉、黑曲霉培养成面糕曲。

再将500 g米曲霉面糕曲与50 g黑曲霉面糕曲置于1000 mL烧杯中,再添加10 g以上的红曲,在从面层四周徐徐注入与面糕曲同质量浓度在10%~18%的盐水(盐水需煮沸后冷却至50~60 ℃)于发酵容器内。待盐水全部渗入曲内,在烧杯顶部盖两层医用脱脂纱布,在35~55 ℃的环境中进行保温发酵,每隔24 h进行一次均匀搅拌。扩大试验则在成都国酿食品股份有限公司进行。

1.3.3 保温工艺单因素试验

1.3.3.1 时间对保温发酵的影响

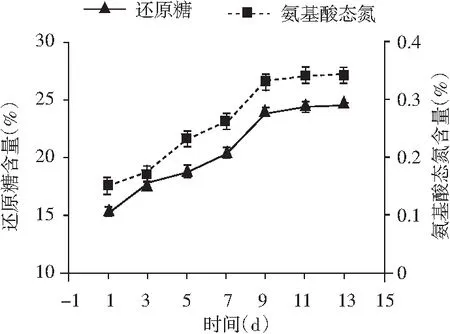

面糕曲中加入同等质量的14%的盐水,在温度45 ℃条件下,其余条件不变进行保温发酵。试验自加入盐水后1 d开始取样,每隔2 d取一次样,通过酱醪中还原糖和氨基酸态氮的含量变化,确定保温发酵的最佳时间。

1.3.3.2 温度对保温发酵的影响

面糕曲中加入同等质量的14%的盐水,分别在35,40,45,50,55 ℃条件下保温发酵7 d,通过酱醪中还原糖和氨基酸态氮的含量变化,确定保温发酵的最佳温度。

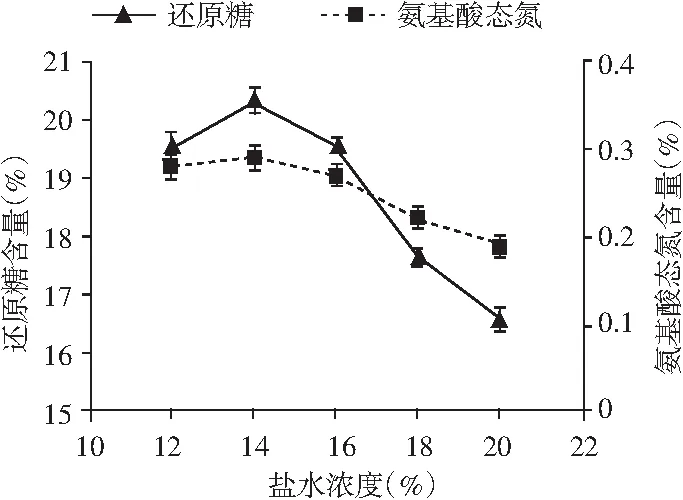

1.3.3.3 盐水浓度对保温发酵的影响

在面糕曲中加入同等质量的10%、12%、14%、16%、18%的盐水,于45 ℃保温发酵7 d,通过酱醪中还原糖和氨基酸态氮的含量变化,确定保温发酵的盐水浓度。

1.3.4 正交试验

在单因素试验结果的基础上,设置正交试验组,进行保温发酵工艺正交分析,探究甜面酱保温发酵的最佳工艺。

1.3.5 保温发酵酶解优化工艺的效果验证

在确定最佳工艺后,将试验得到的产品与沪酿3.042单菌种制曲保温发酵的甜面酱进行比较,验证工艺的优越性。其中沪酿3.042面糕曲为成都某工厂制作,其保温发酵的参数为:14%的盐水,45~50 ℃保温水解7~20 d,工厂判断其终点的标准为酱体颜色呈现红棕色,还原糖含量18.0%~20.0%,氨基酸态氮含量≥0.02%。本文选用工厂生产中某一批次保温发酵后的甜面酱进行对比。

1.3.6 理化指标测定

还原糖和氨基酸态氮的测定[10],分别采用DNS法和甲醛法。

1.3.7 综合水解度计算方法

利用公式评分法,综合水解度Y=(还原糖+氨基酸态氮)×100,此时还原糖与氨基酸态氮含量分别占综合水解度Y的50%左右。

1.3.8 感官评定

邀请11位对甜面酱品质有一定了解并参与多次品尝试验的人员组成感官评定小组,针对甜面酱的色泽、滋味、体态、风味进行评分,以平均分为最终的感官评分。

2 结果分析

2.1 保温发酵工艺单因素试验

2.1.1 时间对保温发酵的影响

由图2可知,随着保温发酵的进行,还原糖与氨基酸态氮的含量呈现逐渐上升的趋势,这是由于面糕曲中丰富的酶催化多糖类物质、蛋白质快速水解为小分子还原糖及氨基酸,第7天时还原糖含量达到20.32%,已经达到成品甜面酱的要求。第9天时还原糖和氨基酸态氮含量分别达到23.86%、0.33%,达到成品甜面酱的要求,随着时间的增长,增幅不再明显,可能是发酵过程中水分含量及pH的变化,高渗低pH的环境使酶的活力降低。整个保温发酵中还原糖及氨基酸态氮含量变化情况表明,在试验条件下,保温发酵的0~9 d是还原糖及氨基酸态氮主要生成期,此后两者含量的上升趋势不大,再继续保温发酵,其含量不再显著性增加。因此,单因素试验得出保温发酵到9 d时,即可终止保温发酵。

图2 保温时间对还原糖及氨基酸态氮含量的影响Fig.2 The effects of insulation time on reducing sugar and amino acid nitrogen content

续 表

2.1.2 温度对保温发酵的影响

由图3可知,当保温发酵温度为 50 ℃时,发酵7 d后酱成品中还原糖含量最高,但氨基酸态氮的含量却明显低于45 ℃培养时的含量。可能是蛋白酶与糖化酶所对应的最适温度不同导致,糖化酶的耐热性优于蛋白酶。然而,当发酵温度达50 ℃后,两者的含量均有所下降,尤其是还原糖的含量,60 ℃条件下比50 ℃条件下低4.30%;55 ℃虽然仍适合糖化酶的反应,但还原糖含量下降可能是长时间的中高温导致过多的水分蒸发,影响酶促反应的进行。同时温度过高,表皮的甜面酱容易失水形成胶体物质,下层的甜面酱因为过度水解而使甜面酱特有的黏性下降。因此,不推荐过高温度进行保温发酵,在实际生产中,可根据具体情况选择45~50 ℃区间内进行保温发酵。本试验考虑还原糖的含量,选择保温发酵温度在50 ℃。

图3 保温温度对还原糖及氨基酸态氮含量的影响Fig.3 The effects of insulation temperature on reducing sugar and amino acid nitrogen content

2.1.3 盐水浓度对保温发酵的影响

由图4可知,还原糖和氨基酸态氮含量均随盐水浓度的提高而呈现先上升后下降的趋势。盐水浓度为14%时两者含量达到最高,盐水浓度超过14%后两者含量下降明显,这可能是由于在较高盐度的发酵液中,高渗透压作用以及离子的静电作用会导致酶逐渐变性,酶的活力降低,从而使水解程度下降。但过低的盐度又会导致杂菌污染,使酱醪腐败,产生酸臭味。此外,食盐的咸味也能够与氨基酸共同作用,提高成品甜面酱的风味,综合考虑,确定较适宜的盐水浓度为14%。

图4 盐水浓度对还原糖及氨基酸态氮含量的影响Fig.4 The effects of saline water content on reducing sugar and amino acid nitrogen content

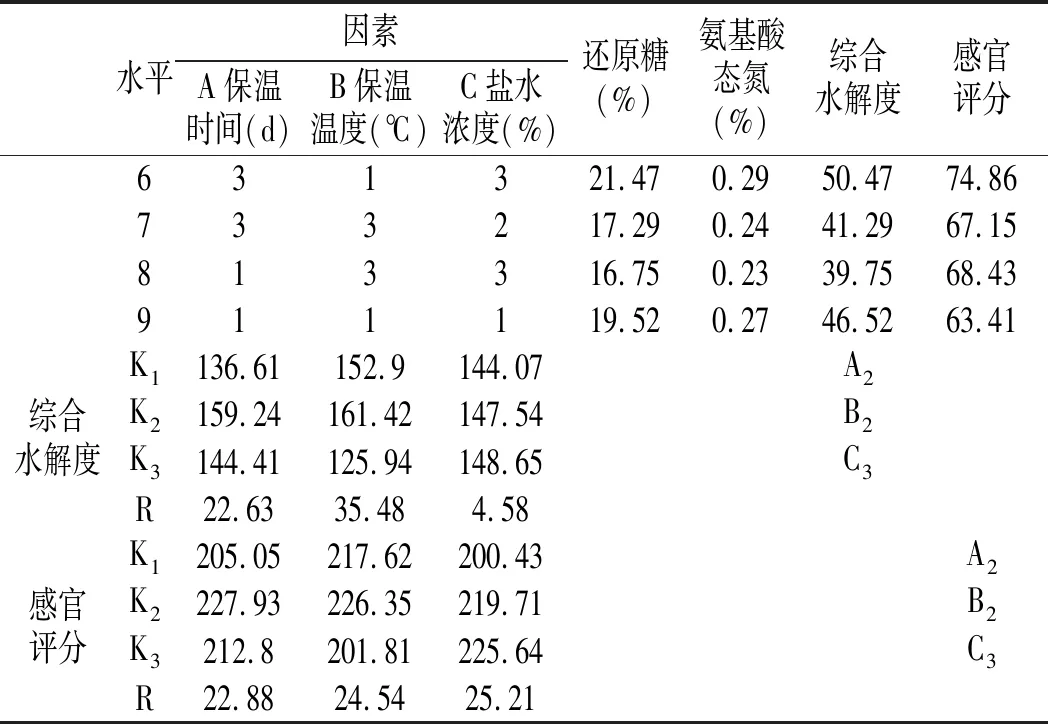

2.2 保温发酵工艺的正交优化试验

在单因素试验的基础上,进行保温发酵工艺正交分析,正交试验因素水平见表1。

表1 保温发酵酶解工艺正交试验设计表Table 1 The orthogonal test design table of enzymatic hydrolysis process of insulation fermentation

由表2可知,3个因素对保温发酵中甜面酱的还原糖含量和感官评分并不相同。对甜面酱综合水解度影响的主次顺序是B>A>C;对感官评分影响的主次顺序是C>B>A。其中温度和时间对原料水解的影响均显著,盐水浓度对甜面酱感官品质的影响显著。但得出的最佳组合均为A2B2C3,即最佳工艺条件为在50 ℃发酵9 d,且盐水浓度为16%。针对此条件进行验证试验,此时还原糖含量为25.62%,氨基酸态氮含量为0.34%,感官评分为83.68,证明此条件下保温发酵效果较好,验证试验条件成立。

表2 保温发酵工艺正交试验结果Table 2 The results of orthogonal test for insulation fermentation process

2.3 磨酱后对保温发酵的影响

通过前期工艺优化试验,保温发酵9 d即可,因此在保温发酵的第7天进行磨酱,并检测磨酱后甜面酱质量的变化。

由图5可知,磨酱后的 1 d还原糖含量显著上升。发酵9 d时还原糖和氨基酸态氮含量分别达到26.42%、0.36%,比不磨酱的酱醪分别提高0.79%、0.02%。这是因为磨酱能将酱醪中的小面团粉碎,使其被分解彻底。因此,适宜在保温发酵结束前2 d就进行磨酱。

图5 磨酱对还原糖及氨基酸态氮含量的影响Fig.5 The effects of brine quantity on reducing sugar and amino acid nitrogen content

2.4 保温发酵酶解优化工艺的效果验证

在红曲加入米曲霉面糕曲2.0%的前提下,米曲霉与黑曲霉面糕曲按照10∶1的比例加入14%的盐水,在50 ℃的条件下混合发酵9 d,定位试验组,并且与企业提供的沪酿3.042保温发酵后的甜面酱进行质量比较,该批次保温甜面酱企业在45 ℃条件下水解12 d,定位对照组。

由表3可知,试验组保温水解后,还原糖含量与氨基酸态氮含量均高于沪酿3.042纯种制曲,感官评分也更高。本试验在复配原料、使用米曲霉和黑曲霉分开制面糕曲并且加入红曲米粉在50 ℃条件下保温发酵,比沪酿3.042纯种制曲水解需要的时间更短,理化及感官指标更佳,因此适用于加工。

表3 保温水解后不同甜面酱的质量比较Table 3 The quality comparison of different sweet soybean paste after insulation and hydrolyzation

3 小结

本文为了开发用于酱肉制备的浓香型高色度甜面酱,采用筛选的米曲霉和黑曲霉菌株,分开制曲后与红曲构建组合发酵,菌曲比为100∶10∶2,小麦粉、大豆粉、黑米粉原料比为100∶10∶5。为了缩短甜面酱的生产周期,采用先保温后发酵工艺,运用正交法优化甜面酱的保温发酵条件,确定最佳的保温条件为:盐水浓度16%,在50 ℃的条件下水解9 d,得到的酱醪还原糖含量为25.62%,氨基酸态氮含量为0.36%,显著缩短了甜面酱的水解时间;通过配方原料色度、红曲组合菌种以及后续适度光照等模式,可实现甜面酱色度4.0以上,为开发浓香型高色度甜面酱提供了前期酶解工艺保障。