冲击压实技术在路基工程中的应用

2021-05-19杨春和

杨春和

(贵州省毕节公路管理局,贵州 毕节 551700)

1 冲击压实技术原理

我国路基工程建设中,传统压路机的工作原理是通过圆形压实轮的静压力及振动力的反复作用,缩小土体颗粒间的距离,提高土体的密实度。冲击压实技术应用过程中,压实机具与传统压路机相较有所不同,其主要类型有三边形、五边形等,冲击压路机是将当前振动压实高频率、低振幅改为高振幅、低频率。工作原理是由牵引车带动非圆形轮滚动,多边形滚轮的大小半径产生位能落差与行驶的动能相结合沿地面对土石材料进行静压、搓揉、冲击的连续冲击碾压作业,形成高振幅、低频率的冲击压实,达到填充土体空隙与密实效果。

通过分析显示,冲击压实技术的运用下不规则滚轮所产生的冲击力更大,可有效增加压实机对土体的影响深度,提高土体密实度。

2 冲击压实技术特点与适用性

2.1 技术特点

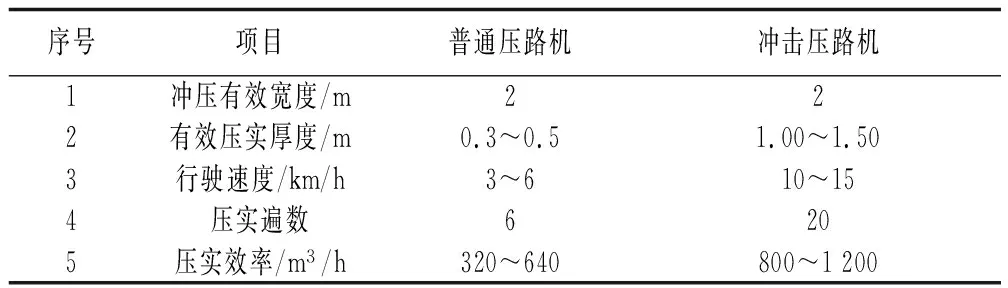

与传统压路机相比,冲击压实技术具有较为显著的性能优势,具体如表1所示。

表1 冲击压实技术性能参数

结合表1数据分析,可将冲击压实技术特点归纳如下:(1)低频高振幅:基本可实现2击/s,冲击荷载2 500~3 500 KN,获得振击、强夯效果;(2)冲击能量大:冲击波具有地震波的传播特性,可更好的实现深层土体密实。总的来说,通过冲击压实技术的运用,可有效增强路基土水稳性、强度、承载能力,路基土工后沉降减小,较好的保证了道路使用性能。

2.2 适用性分析

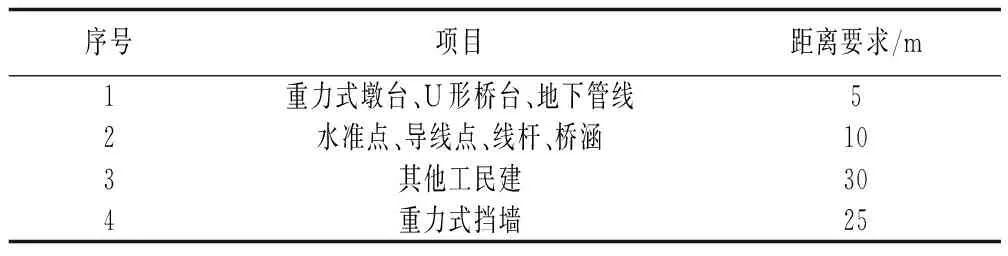

现阶段冲击压实技术在我国道路工程中运用广泛,其可用于软弱地基加固、粉土、过饱和土、湿陷性黄土路基压实、也可用于旧路面破碎碾压等,从处理的土的类型来看,其可用于黄土、粘土、砂土、块片石、软弱土等处理。根据工程实践来看,冲击压路机使用时冲击波较大,容易对周边建筑物产生不利影响,冲击压实时需注意以下几个方面。

(1)与附近建筑物保持水平安全距离,具体可参考见表2。

表2 水平安全距离要求

(2)满足冲击压实最小作业面要求,一般要求工作面≥1 500 m2,作业长度≥100 m、冲压宽度≥6.0 m;

(3)土体含水量超过最佳含水量2%、或是低于最佳含水量3%~4%,适合采用冲击压实技术。

3 实例探析冲击压实技术在路基工程中的应用

3.1 工程概况

本文仅以某高速公路工程为例展开分析,路线长46.123 km,双向4车道。公路全线分布有砂性粉质亚砂土、胶结性重粘土等,具有低塑限低液限的特点,因此必须做好路基处理工作,经研究后决定采用冲击压实技术。

3.2 试验段冲击压实情况

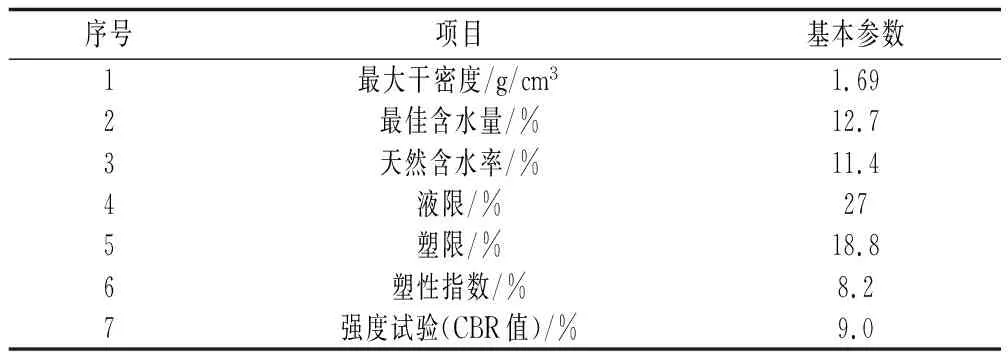

本项目选取一段300 m路段为试验段,试验段相关基本参数如下表3所示,按压实后填土厚度80 cm预铺土方,预计松浦系数1.2~1.3,横坡3%~4%,计算松浦厚度后组织冲击压实施工。

表3 试验段相关基本参数

试验段冲击压实施工技术要点:

(1)行走路线:本项牵引车与压路机长10 m,场地面积要求大。

(2)碾压过程中,按规定路线冲击压实,转弯时调整转弯半径、冲击波峰,实现错峰压实;行走速度12~20 km/h,前期速度15 km/h以下;土体基本密实后逐渐加快行驶速度,冲压超过10遍后速度超过15 km/h。

(3)转弯边角、试验检测坑补充压实:补充压实部位包括涵顶部位及两侧桥台、挡墙等,此外补充压实开挖的检测坑。

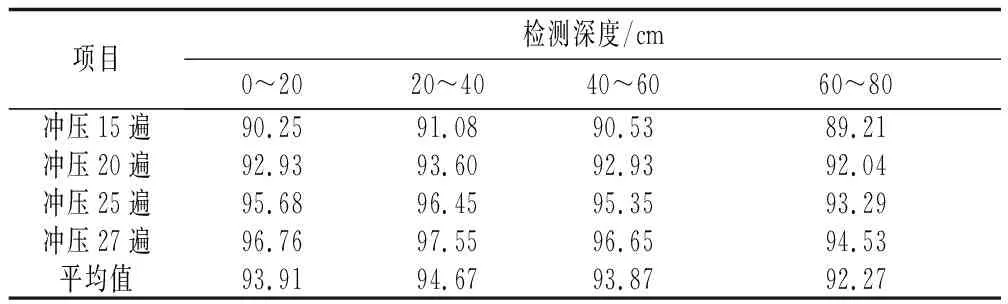

(4)试验段检测:本项目试验段冲击压实完成后,开展厚度、压实度检测工作。根据检测情况显示见表4,通过冲击压实施工,0~80 cm土体压实度显著提高,0~40 cm范围内随着深度的增大、压实度增加;超过40 m深度后,随着深度增大、压实度衰减。

表4 压实度检测结果

本项目压实厚度80 cm,为保证压实度>93%,需冲击压实25遍,最终决定按27遍进行施工控制;同时施工中严格控制行驶速度,前5遍10~12 km/h,后期行驶速度≥15 km/h。

3.3 冲击压实施工注意事项

(1)严格根据试验段铺筑经验开展施工作业,不得盲目采用其他道路施工经验;

(2)上路床冲击完成后,平地机整形后,振动压路机振压2遍,保证表面密实平整;

(3)路基边缘超填1.0 m,冲击压实机行走安全;

(4)冲击压路机行走速度相对较快,操作人员需持证上岗。

4 结 语

综上所述,在道路施工中,路基压实是基础环节,也是关键环节,路基压实度是否满足要求,直接关系到道路使用性能、使用周期,甚至是行车人员的生命安全。目前,击压实技术在路基处理中已经得到了较为广泛的运用,在工程实践中,需通过试验段施工合理确定冲击压实路线、遍数,保证路基压实度满足要求,整体施工质量可靠。