计及机匣相对运动的涡轮叶片叶顶凹槽流动研究

2021-05-18杜金霖邹正平轩笠铭王元鹏

杜金霖, 邹正平,2,*, 黄 霖, 轩笠铭, 王元鹏

1.北京航空航天大学 能源与动力工程学院, 航空发动机气动热力国防科技重点实验室, 北京 100191;2.北京航空航天大学 航空发动机研究院, 北京 102206

0 引 言

叶尖泄漏是造成航空发动机涡轮内部损失的重要因素。目前的研究表明,凹槽叶尖可以有效控制叶尖泄漏。与平叶尖相比,凹槽叶尖可以使气流在压力面和吸力面肋条处同时形成流动分离,对泄漏流形成二次堵塞,还可以通过凹槽腔内的流动结构减小间隙射流系数,对泄漏流动形成有效控制[1-2]。因此,准确了解凹槽内的流动结构和演化过程有助于认识间隙泄漏流动规律以及物理机制。随着对凹槽叶尖研究的不断深入,研究学者逐渐注意到凹槽腔内存在刮削涡和肋条角涡等多种旋涡结构[3]。Zou等[4-5]的研究表明,在凹槽腔内复杂的流动结构中,刮削涡在凹槽内部起到了类似气动篦齿封严的效果,可以有效减小间隙射流系数、控制泄漏流动,是影响凹槽叶顶泄漏性能的主控流动结构。刮削涡的演化受机匣相对运动的影响明显。Yang等[6-7]对平叶尖和凹槽叶尖的研究表明,机匣的相对运动对间隙泄漏流动起主要的影响作用,并且会对凹槽内的流动结构产生重要影响,Virdi等[8]的研究也表明机匣的相对运动会影响凹槽内的流动结构。因此,在凹槽叶尖流动中,机匣的相对运动扮演着一个重要角色。目前针对凹槽叶尖的大多数研究都是采用数值模拟方法,较少从实验方面对凹槽内部流动结构进行研究。为了更好地探究涡轮环境中叶尖凹槽内部的流动结构,需开展计及机匣运动的实验研究。

除了受到机匣相对运动的影响之外,凹槽叶尖的流动结构还受许多其他因素的影响,例如叶尖几何、叶型负荷、来流攻角、间隙高度等因素均会对凹槽叶尖的泄漏流动造成影响,因此在进行实验研究时需要综合考虑这些因素。研究人员针对叶尖泄漏流动结构开展了大量的实验研究,所使用的实验台主要有平面叶栅实验台和旋转实验台两种。平面叶栅实验台具有结构简单、造价较低、容易实现等优点,在研究过程中使用较多,例如剑桥大学[2]、卡尔顿大学[9]、牛津大学[10]、德克萨斯A&M大学[11]和中国科学院工程热物理研究所[12]等使用的均是平面叶栅实验台。但是这些实验台多数不能满足上述多种因素的研究需求,如剑桥大学、卡尔顿大学和牛津大学的实验台不具备可变攻角的功能,而德克萨斯A&M大学的实验台则无法进行机匣相对运动的研究。除平面叶栅实验台外,研究人员还搭建了旋转实验台,如德国达姆施塔特工业大学搭建的1+1/2低速旋转实验台[13],这类实验台自身结构复杂、造价昂贵,实现起来十分困难,虽然考虑了影响因素但是由于其结构的复杂而无法实现对叶尖凹槽内流动结构的测量。上述实验台只是考虑了其中部分因素,并不能对影响凹槽叶尖流动的因素进行综合研究。

在测量技术方面,卡尔顿大学[9]和Yamamoto[14]使用孔压力探针对叶尖间隙泄漏流进行了测量,剑桥大学[2]则使用热线探针对叶尖间隙泄漏流进行了测量,Xiao等[15-17]则通过五孔探针和激光多普勒测速仪对间隙区域的流场进行了详细观察。此外也有不少研究人员使用流场显示技术对叶尖流动进行测量,如李成勤[12]、Sjolander[18]和Rao[19]等通过油流实验对叶尖泄漏流动进行了测量,牛津大学[10]和德国达姆施塔特工业大学[13]则使用内窥式PIV和体式PIV对叶尖端区泄漏流动进行了测量。但是以上方法适用范围有限,不能够进行叶尖凹槽腔内流动的测量。

本文搭建了一个可以综合研究以上多种因素的平面叶栅实验台,可对机匣运动、叶型负荷、叶尖几何、间隙高度、来流攻角等因素进行研究;还在前人测试方法的基础上,设计了一种可以用于凹槽腔内的可视化测量方案,为后续实验提供一种可行的实验思路;结合数值模拟分析了机匣运动对凹槽叶尖流动结构形态和演化以及对泄漏流动的影响。

1 实验设施及测试系统

实验设施整体布局如图1所示[20],灰色部分为低速风洞,白色部分为平面叶栅实验台以及运动端壁。实验所用气源由外部接入。

1.1 气源系统

实验台所用气源采用ARE200罗茨鼓风机。该风机由额定功率37 kW的三相交流电机驱动,额定转速为1475 r/min,压头19.6 kPa,流量75 m3/min。气源通过风管连接到室内的风洞,在接口位置安装有蝶阀,通过调节蝶阀开度控制流量大小。

1.2 风洞系统

实验所用的风洞为低速开环风洞,由扩张段、稳压段、收缩段、实验段等4部分组成。

扩张段分为两段,两段之间设置蜂窝器,其前后均设置纱网。在扩张段和稳定段之间同样设置蜂窝器,稳定段内设置6层纱网。收缩段型线为三次曲线,表达式见公式(1),式中n=3。考虑边界层厚度,收缩段相对长度取值为1.6;为保证出口流场速度均匀性,收缩比取值为12。

(1)

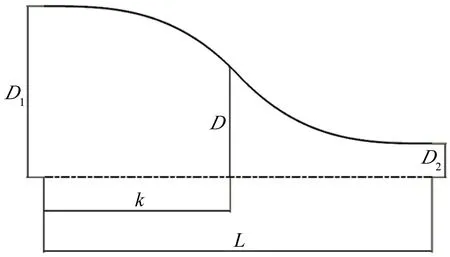

如图2所示,D1和D2分别为收缩段进、出口高度,D为任意k位置的高度,L为收缩段长度,K=0.5。

图2 收缩曲线示意图Fig.2 Schematic of the contraction

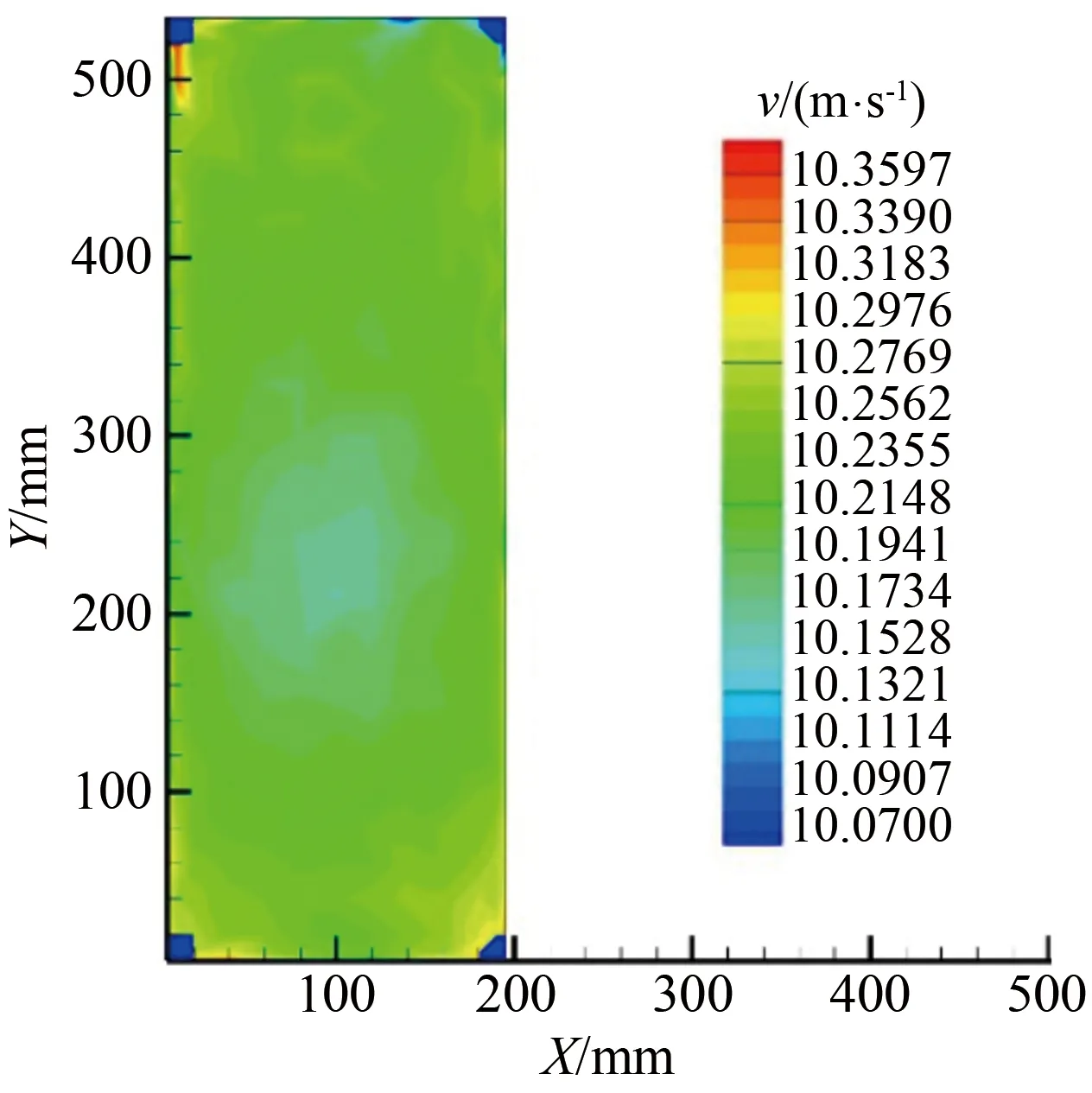

风洞出口尺寸为540 mm×200 mm,最终保证:在实验所需出口速度为10 m/s的情况下,出口壁面边界层≤4 mm,动压不稳定性≤0.5%,速度不均匀性≤1%,湍流度≤0.5%,出口速度连续可调。图3为风洞出口速度场云图。

图3 风洞出口速度场分布Fig.3 Wind tunnel exit velocity field distribution

1.3 平面叶栅实验台

平面叶栅实验台(正面)如图4所示,主要结构有叶栅底板、攻角调节机构、去边界层的狭缝以及叶栅前后测压狭缝。叶栅底板可以根据叶型的不同进行更换,叶片可以用不同的定位块调节叶顶间隙。实验台四周配置去边界层狭缝以保证来流流场品质,通过叶栅前后测压狭缝测量流场的均匀性和周期性。

图4 叶栅实验台Fig.4 Cascade test platform

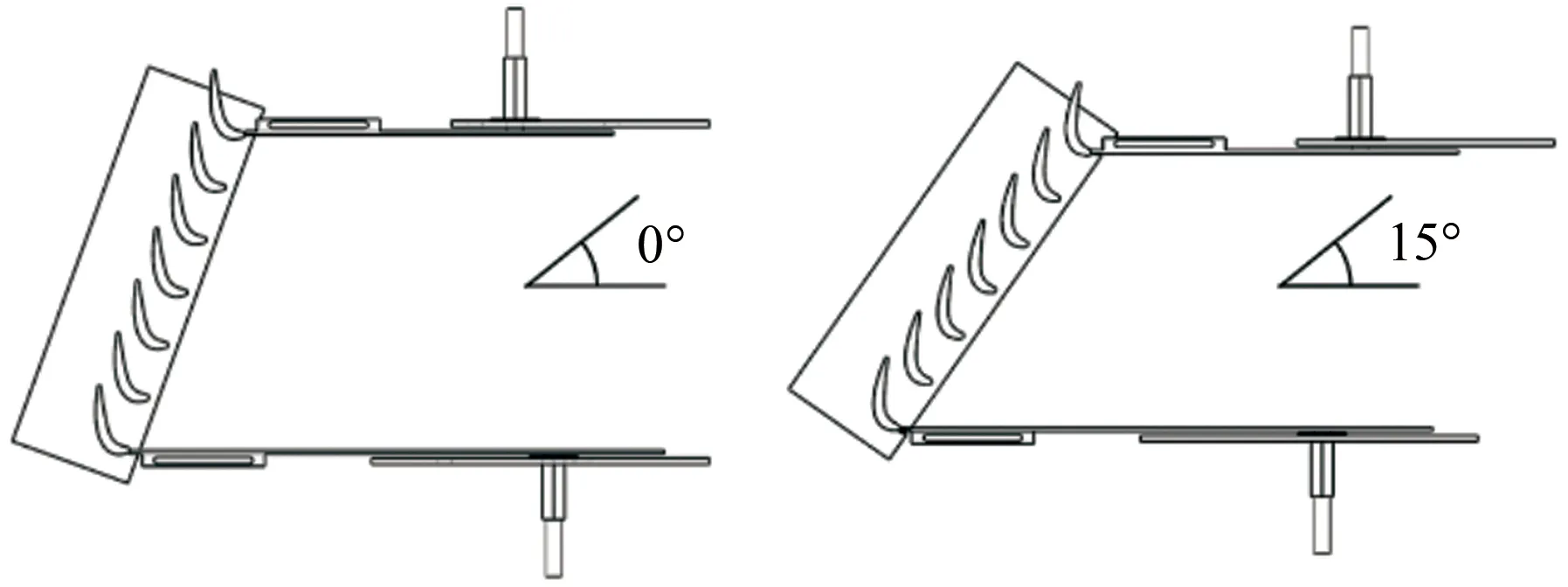

攻角调节机构可以改变叶栅攻角,攻角变化范围为-25°~55°。在流道内安装图5所示的上下调节挡板,可以随攻角的变化调整(如图6所示),以保证来流均匀。

图5 调节挡板Fig.5 Adjustable plate

图6 不同攻角状态示意图Fig.6 Sketch of bottom plate at different incidence angles

1.4 机匣相对运动模拟系统

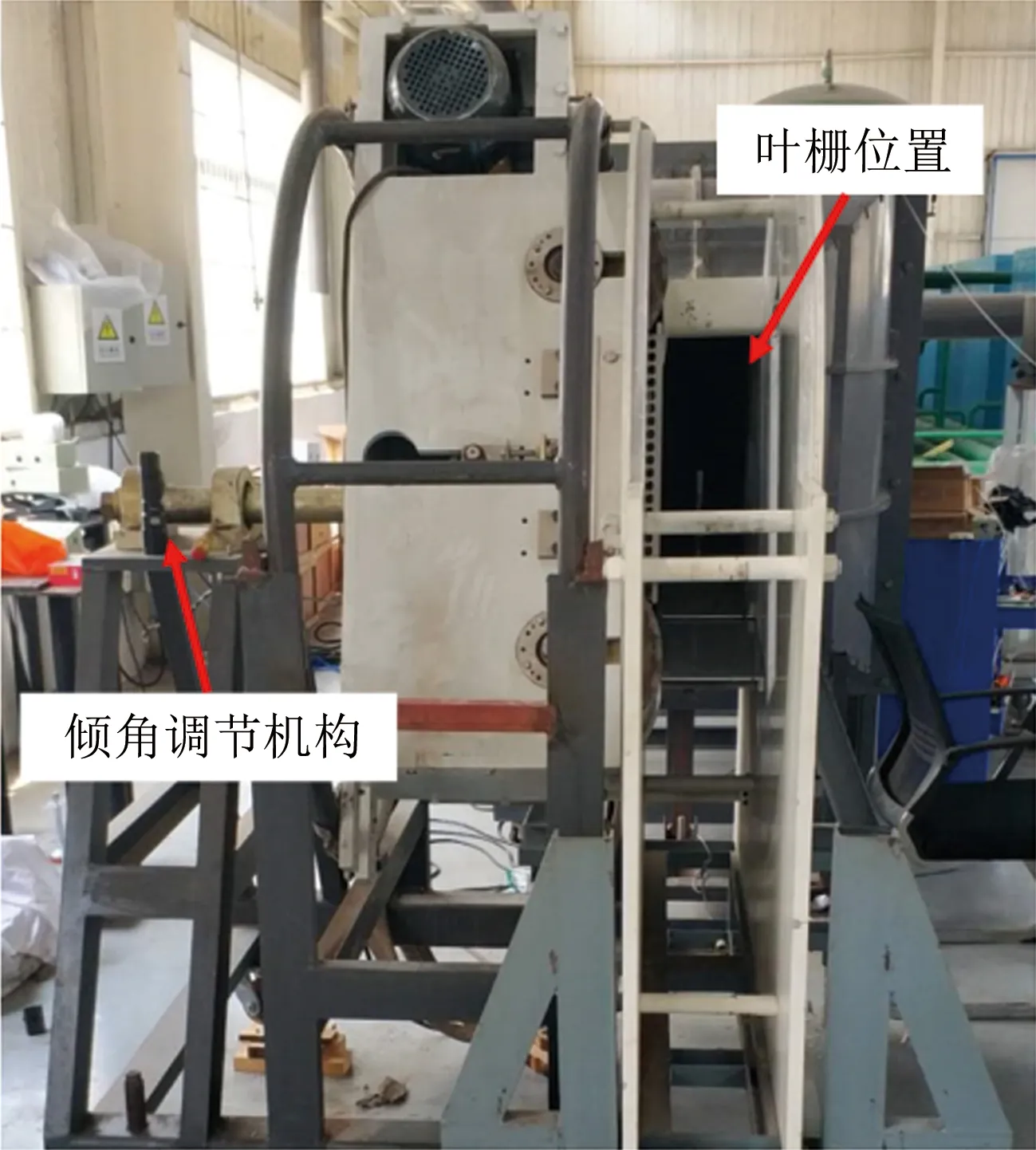

模拟机匣运动的端壁运动机构如图7所示,黑色皮带为运动端壁,用来模拟机匣相对叶片运动。驱动电机和带轮安装于壳体内。运动端壁通过实验台背面预留的方框与实验台配合(见图8),通过倾角调节机构与实验台保持协同。壳体内有调节装置可以控制皮带与叶顶的平行度,皮带振幅控制在0.08 mm以内。

图7 端壁运动机构Fig.7 Moving casing simulator

图8 实验段Fig.8 Testing facility

1.5 叶栅实验件

实验使用的叶栅如图9所示,其叶型为某型涡轮的高压转子经过高低速相似变换得到的低速叶型,几何参数如表1所示。

表1 叶片几何参数Table 1 Blade geometries

图9 涡轮叶栅Fig.9 Turbine cascade

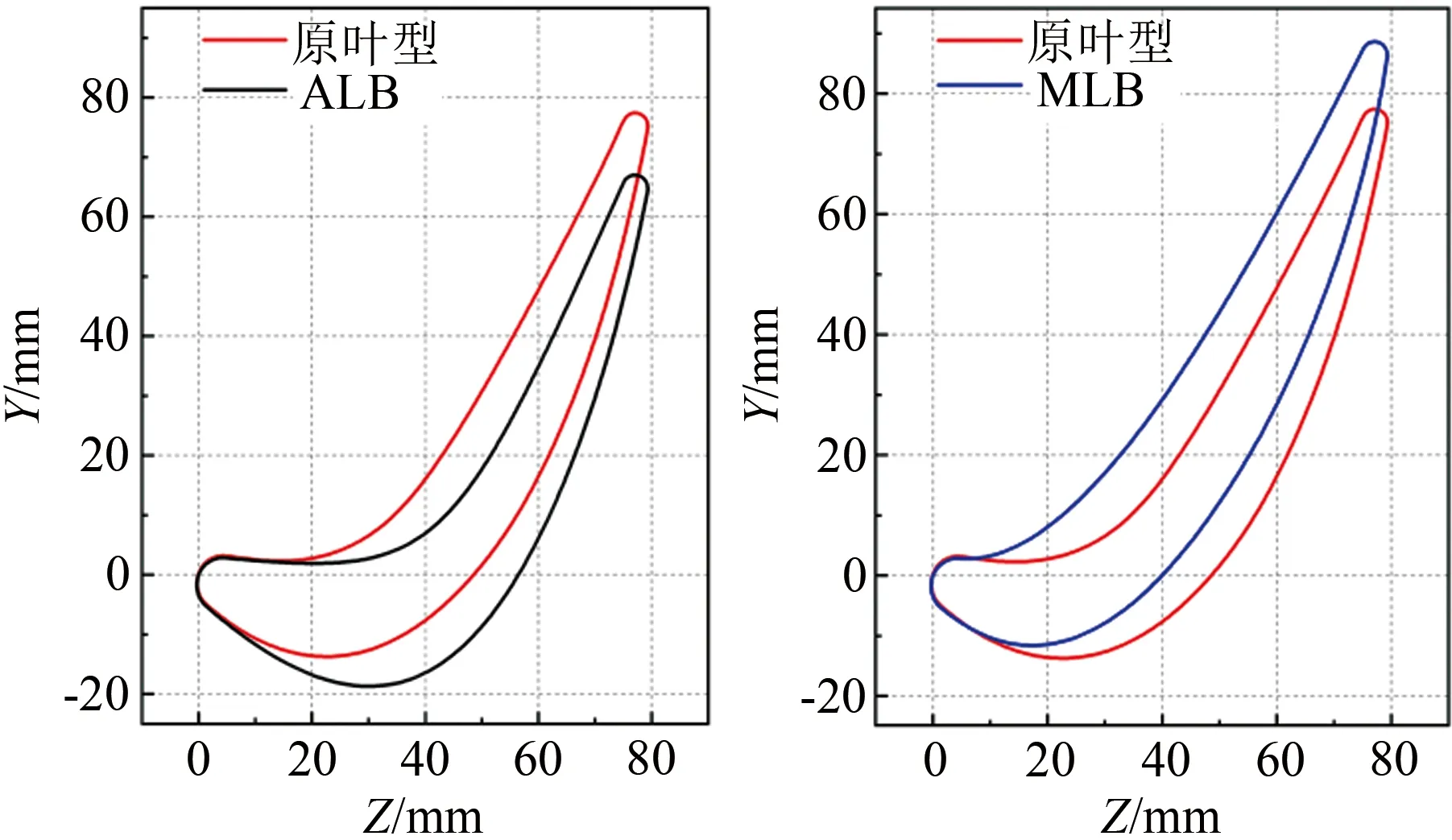

此外,在该原始叶型的基础上对叶型的载荷进行调整,将叶型设计为载荷分布后加载叶型和载荷分布相对靠前的均匀加载叶型,分别定义为ALB和MLB。通过Zweifel系数保证变载荷后的叶型载荷大小和原始叶型基本相同。图10为原始叶型和两种加载叶型的对比。

图10 两种叶型与原叶型对比Fig.10 Comparison of two blades with original blade

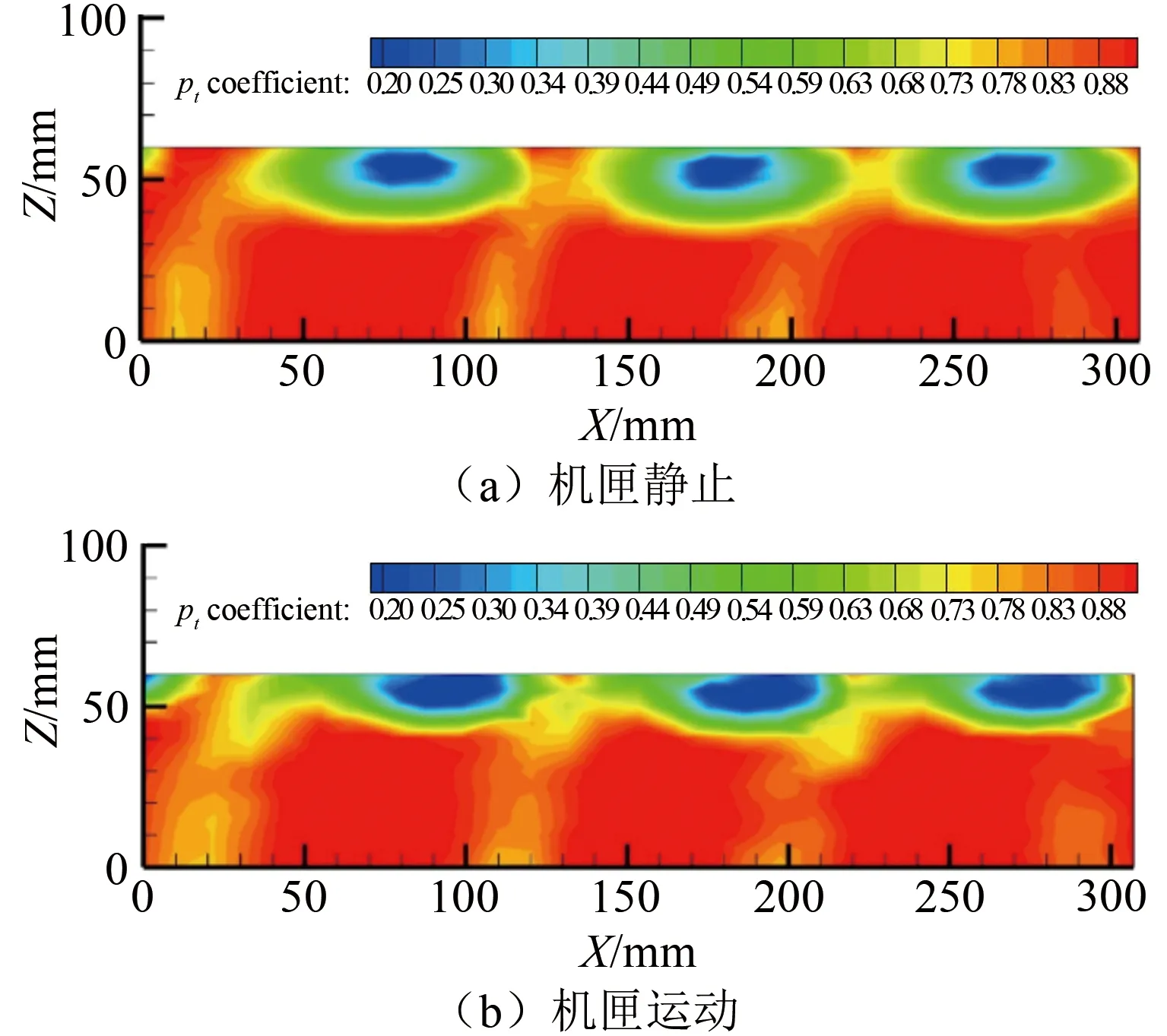

叶栅周期性通过调整叶栅后部尾缘导板角度来控制。实验工况确定后,本文测试了原型叶栅出口平面压力场[21],得到中间3个通道叶栅出口总压恢复系数(叶栅出口总压和叶栅进口总压之比),如图11所示,从图中可以看出各通道流场几乎一致,叶栅周期性良好。

图11 叶栅出口周期性验证[21]Fig.11 Periodic verification of cascade outlet[21]

1.6 测量系统

实验使用Lavision公司的粒子成像系统进行测量。整个系统主要由粒子发生器、激光器、同步控制器、采集电脑、CCD相机以及镜头等设备组成。

PIV测量的速度是散播在流场中的示踪粒子的速度,因此要准确得到流场的速度分布必然要求粒子具有很好的跟随性、良好的散光性和散播均匀性[22]。本次实验使用课题组研制的粒子生成器,采用改进的Laskin喷嘴并选取癸二酸二异辛酯生成示踪粒子,粒子直径在1 μm左右,具有非常好的示踪效果。实验过程中示踪粒子从风洞的进口加入,既保证粒子在通道内的均匀散播,同时又不干扰流场。

2 实验方法与数值方法

2.1 实验方法

凹槽腔内测量的难点主要在于叶顶位置存在运动端壁,只能让激光和镜头从叶片底部进入,但受叶片尺寸的限制,激光和镜头难以进入且激光设备和镜头之间容易互相干扰。因此本文利用PIV技术发展了一种可以测量凹槽腔内受限空间流动的测量方法。

本文的测量方法如图12所示。受叶片尺寸的限制,以内窥镜镜头伸入叶顶凹槽内的方式进行测量。

图12 测量方法示意图Fig.12 Sketch of PIV test method

测量叶片使用3D打印技术制作,在所要拍摄的6个截面位置留出了激光通道。并在叶片吸力面肋条上留有3个通孔供镜头伸入,未使用的孔则使用补偿柱塞住。在凹槽底安装光学玻璃片,即可以保证非测量位置凹槽的形状不变,又可以通过更换镜头位置和朝向测量所有截面。激光器由于体积过大无法与相机放在同一位置,所以将激光器横置于实验台一侧,通过直角棱柱将片光折射到拍摄截面位置。激光高度和方向通过升降台和旋转台进行调节,使其准确照射在拍摄位置。测量之前需要在拍摄截面放置标定板对视场进行标定,消除桶形畸变对测量造成的影响。叶片顶部和运动端壁需要进行消光处理,将激光反射对测量的影响尽量降低。

为了研究叶顶凹槽内的流动演化,本文采用上述方法对凹槽内不同位置的截面进行测量。如图13所示,实验叶片的凹槽深度为4.5 mm,肋条宽度为3 mm,间隙高度为3 mm。拍摄对象为沿流向分布的6个截面,其位置分别为弦长的12.5%、25%、37.5%、50%、62.5%以及75%,分别以截面1~6命名。

图13 测量截面沿流向的分布Fig.13 Distribution of test section along the flow direction

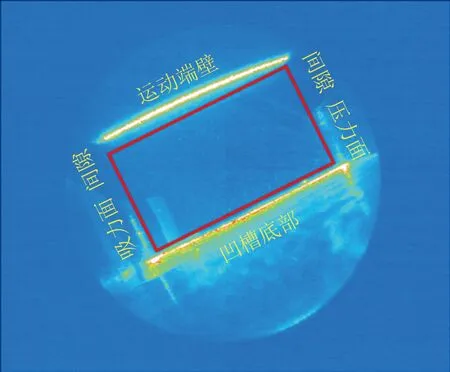

受实验条件限制,对每个截面仅拍摄了480张图像;图像分析时查问域大小为24 pixel×24 pixel,通过互相关分析,每个截面可以得到240张瞬态速度场图像进行平均计算。实验过程中采用了不同的拍摄时间间隔,并选择合适的时间间隔来获得最终的速度场。使用Davis软件进行后处理,该软件采用相关统计算法[23]可以得到时均速度场和不确定度,本次实验中各截面的速度不确定度为0.25 m/s左右。图14为拍摄视场,整个叶尖凹槽可以被完整拍到,同时拍摄的粒子图像清晰,满足实验要求。后处理时选择图14中凹槽主体即红框内部作为处理范围,保证凹槽内部主要流动结构可以被清晰记录。由于存在激光反射等问题,导致壁面附近以及间隙进出口部分的流动不能被有效记录,且单纯依靠PIV结果所获得的流场信息有限,因此还需要数值模拟结果进行补充分析。

图14 拍摄视场Fig.14 View field

2.2 数值方法

数值模拟采用AutoGrid5对计算域进行结构化网格划分,主流通道采用H型拓扑结构,叶片周围以及间隙内部网格采用O型拓扑结构。壁面第一层网格高度设置为0.005 mm,壁面最大y+控制在1.2以内,网格如图15所示。采用商业软件ANSYS CFX求解三维定黏性雷诺平均Navier-Stokes方程,选择SSTk-ω湍流模型封闭方程组。主流进口给定总温、总压、气流角和湍流度,出口给定背压,保证边界条件与实验条件相符。

图15 计算网格示意图Fig.15 Schematic of computing grid

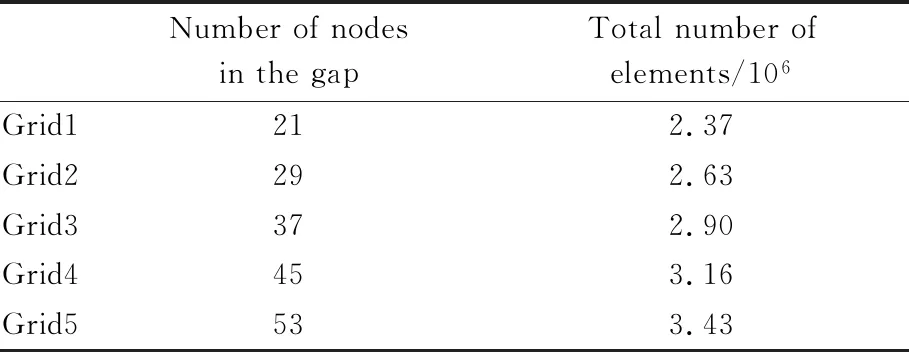

为检验网格密度对计算结果的影响,本文以间隙径向网格数量为例进行无关性分析,计算域其他位置和方向的网格数均按照相同方法给定。对5种不同间隙径向网格密度的算例进行计算,各算例的网格信息如表2所示。

表2 计算域网格信息Table 2 Computing domain grid information

图16给出了不同网格密度下泄漏量占主流通道流量的比例,可以看到随着网格密度的增加,叶尖间隙泄漏量的变化逐渐平缓;当网格数超过Grid3时,叶尖间隙泄漏量的变化不足0.01%。因此本文采用Grid3的网格数进行数值模拟可以获得较好的精度。

2.3 实验与数值结果对比

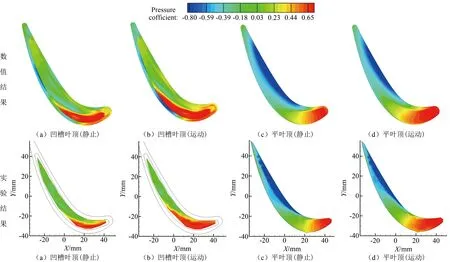

为校验数值结果的准确性,以原叶型为例,分别对其平叶尖和凹槽叶尖在机匣相对运动和静止时作叶顶静压分布测量,并与数值结果进行对比。压力测试使用罗斯蒙特压差变送器,本次测试范围内压力不确定度为0.314 Pa。

图17为测量叶顶静压时所用的凹槽叶顶和平叶顶,叶顶的测压孔均为102个。测量结果用静压系数表示,静压系数为当地测量点静压除以叶栅进口总压。图18为叶顶静压分布的实验与数值结果对比[20]。

图17 叶顶测压孔分布Fig.17 Distribution of pressure hole

图18 叶顶静压分布对比Fig.18 Comparison of blade tip static pressure distribution

可以看出,数值结果与实验结果在分布趋势上大体一致。叶顶(凹槽底部)的压力分布是由位势作用和旋涡诱导产生的。在凹槽叶顶的前缘,由于凹槽内外压差的作用,部分来流从前缘吸力面和压力面进入凹槽,形成角涡和刮削涡,在凹槽底部形成了较大的壁面剪切力,在前缘形成高压区。向下游发展过程中,受压力梯度的影响,刮削涡向吸力面移动,泄漏流翻过压力面肋条进入凹槽,在刮削涡的诱导作用下形成射流冲击凹槽底部,形成高压区域。当刮削涡流出凹槽后诱导作用随之消失。平叶顶前缘来自压力面和吸力面的气流在此区域再附,加之该区域叶片两侧压差小、泄漏流弱,所以产生一个高压区。叶片中部压力面侧存在低压区,这和该区域压力梯度大、压力面气流在该区域产生分离泡以及该区域位于马蹄涡的压力面侧臂下方有关。

局部位置的压力场数值结果与实验结果有少许偏差,这可能是由于测量是使用若干个压差变送器逐一测量(而不是同时测量)导致测量时间过长、环境压力波动而引起的,也可能是由叶顶测压孔加工时造成的叶顶表面粗糙度变化引起的。

3 结果分析

3.1 端壁运动对叶尖泄漏的影响

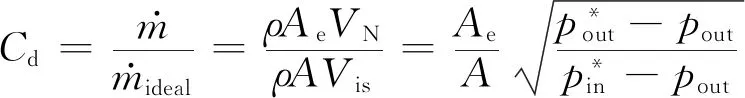

通过凹槽叶尖间隙出口泄漏量、间隙射流系数、间隙有效流通面积来探讨端壁运动对凹槽叶尖泄漏流动造成的影响。

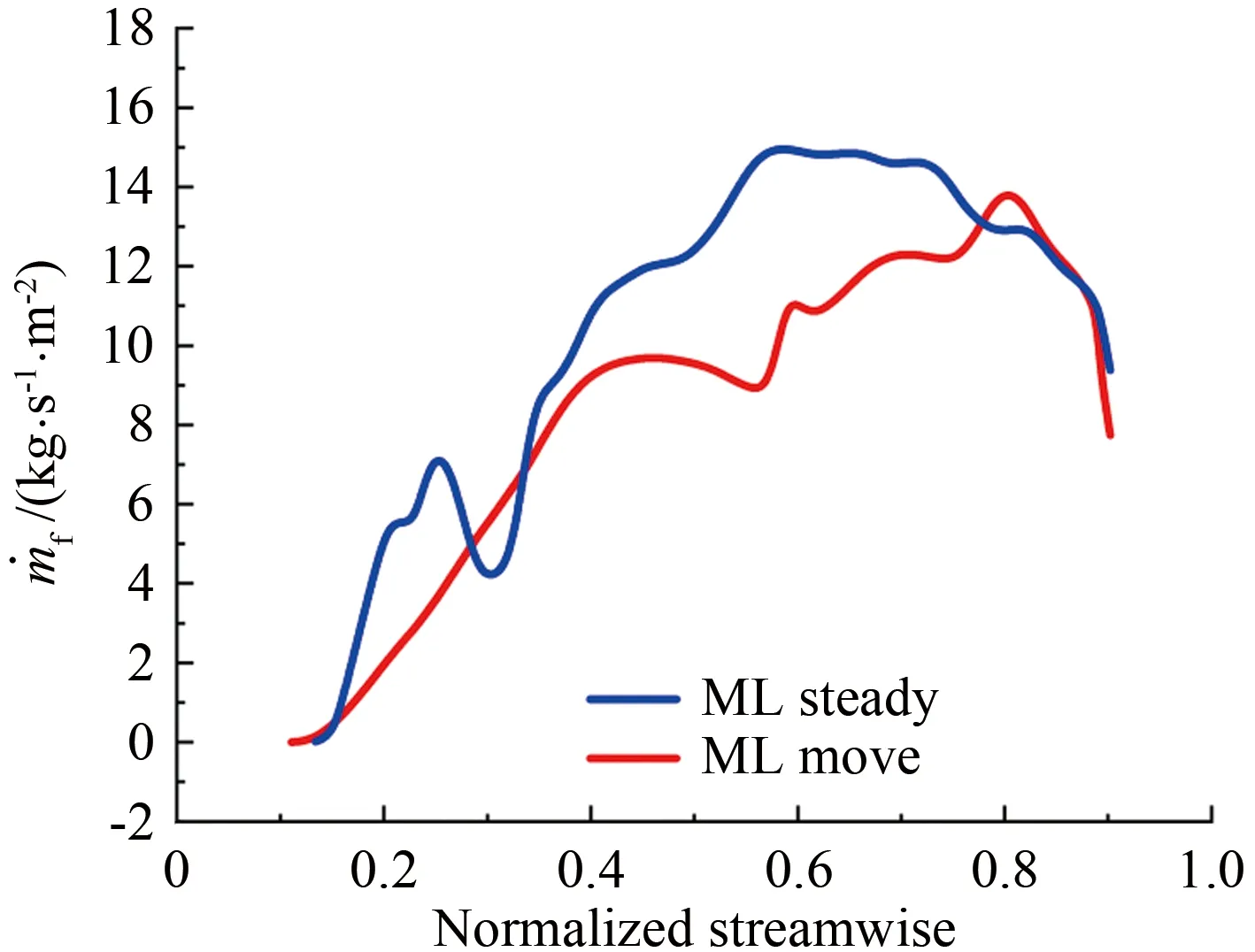

图19 间隙出口泄漏量沿流向分布Fig.19 Leakage flow rate distribution along the streamwise direction at the gap outlet

(2)

式中,VN为单位面积上的法向速度,Ae为间隙出口有效流通面积。从图中可以看出,对凹槽叶尖,端壁运动和静止时泄漏量沿流向分布相似,均沿流向迅速升高,出现小幅度下降后再次明显上升,达到最大值后逐渐下降。区别在于两者达到极小值和最大值的位置不同,且端壁运动时的泄漏量基本小于端壁静止时,仅在40%~42%流向位置略大于端壁静止时。在82%流向位置下游,两种运动状态下的泄漏量分布和大小基本一致。可见端壁运动可以在叶片的前中部有效减小泄漏量,同时还使凹槽内流动结构的发展向下游推迟。

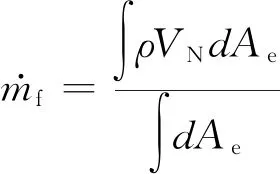

射流系数Cd代表了间隙内部流动对泄漏流的堵塞作用,其定义为实际泄漏量与理论泄漏量之比:

(3)

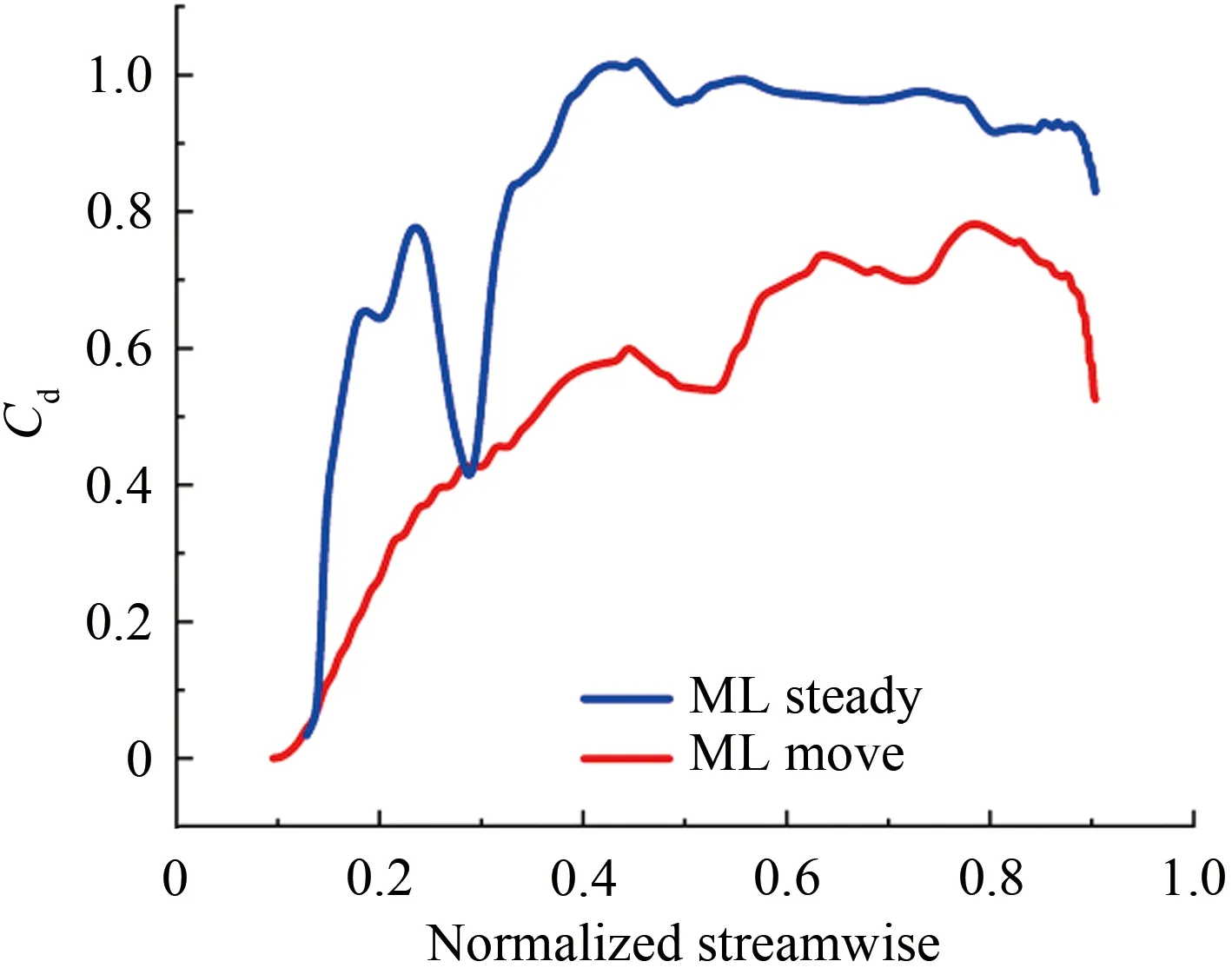

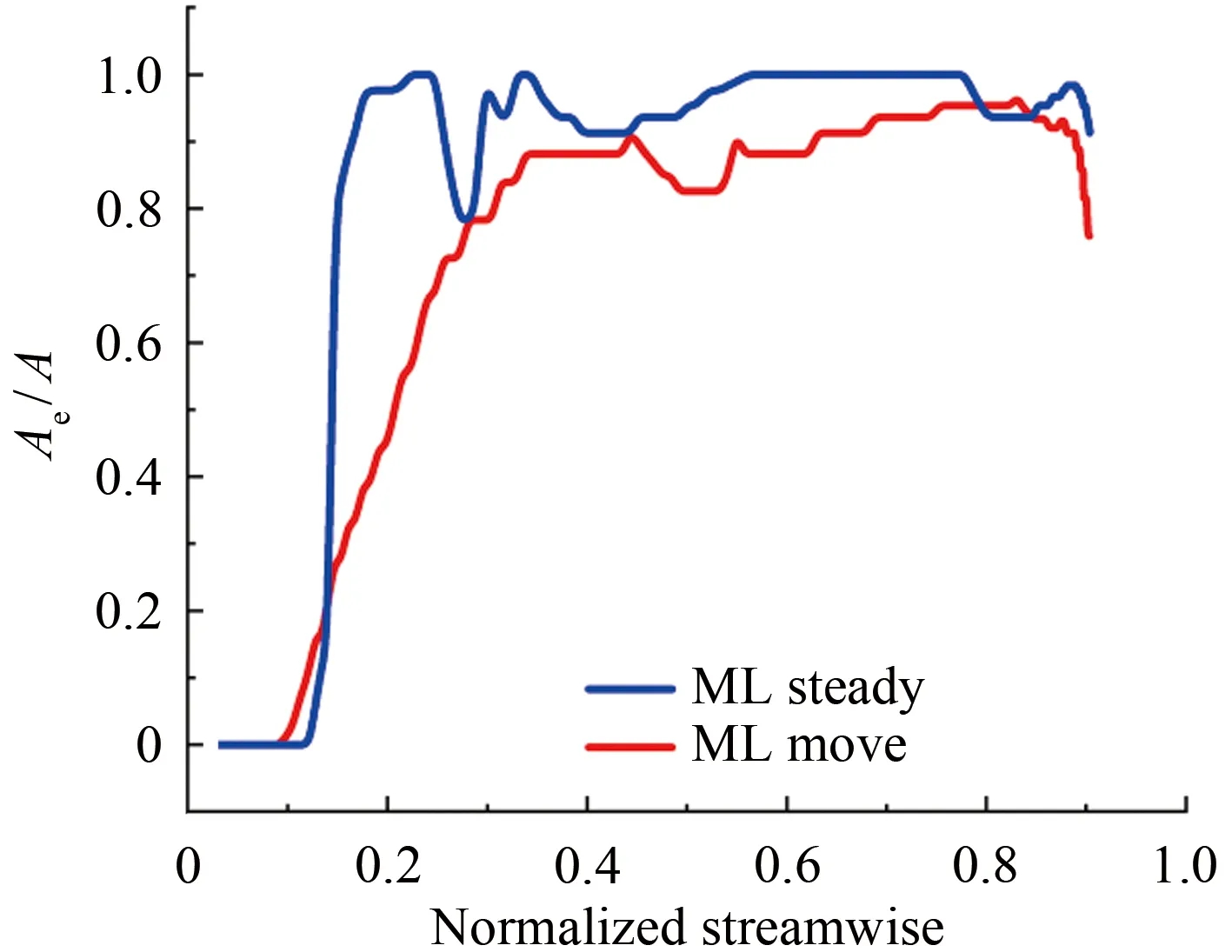

图20给出端壁静止和运动时射流系数沿流向的分布。端壁运动时,凹槽叶尖射流系数在大部分区域均有不同程度的减小,在20%~35%流向位置以及45%~58%位置凹槽叶尖射流系数显著降低,这对控制叶尖泄漏十分有利。在85%流向位置之后,两种运动状态下的射流系数变化趋势一致并且数值接近,意味着尾缘部分的端壁运动对泄漏流的控制作用已经迅速减弱。图21所示的间隙出口有效流通面积的变化趋势与射流系数的变化趋势大致相同。

图20 射流系数沿流向分布Fig.20 Distribution of discharge coefficient along the streamwise direction

图21 间隙出口有效流通面积沿流向分布Fig.21 Distribution of equivalent flow area along the streamwise direction

从上述结果可知,端壁运动对凹槽叶尖的泄漏流动有很大影响,在叶片大部分区域可以明显减弱泄漏流,在叶片前中部位置尤为明显。

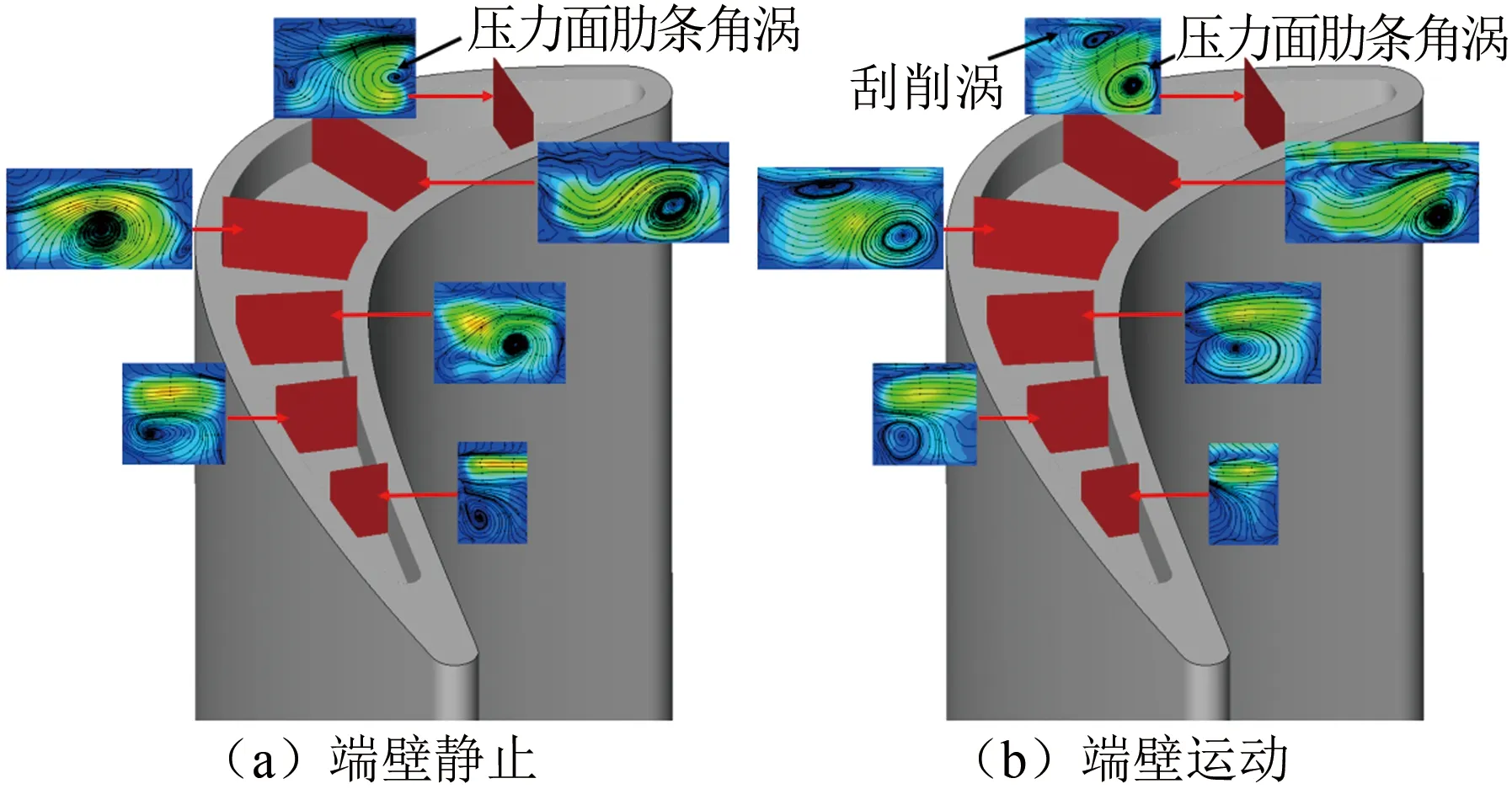

利用Q法则对凹槽叶尖端区旋涡结构进行识别,并用流向涡量着色Q等值面,得到如图22所示的凹槽叶尖主要流动结构。从图中可以清晰地看到叶尖端区存在凹槽内刮削涡(SV)、压力面肋条角涡(PCV)、以及通道内泄漏涡(TLV)等多种旋涡结构,其中压力面肋条角涡和刮削涡构成了凹槽内部的主要流动结构。

图22 凹槽叶尖主要流动结构Fig.22 Vortices in the tip region

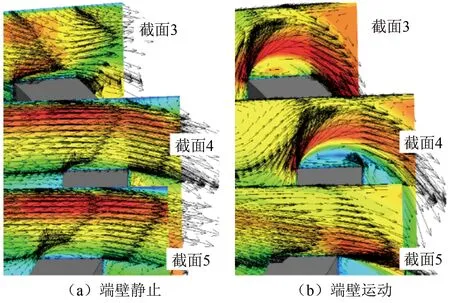

图23给出了端壁静止和运动时6个截面的流动结构实验结果,清楚地显示了凹槽腔内流动结构沿流向的演化过程。

图23 不同截面的流动结构(实验结果)Fig.23 Flow structure at different test sections (experimental results)

从图中可以看出,端壁的运动与否对叶尖凹槽内的流动结构有重要影响,主要体现在对凹槽内主控流动结构刮削涡(SV)的影响上。

端壁运动时,由于黏性作用端壁附近流体做与泄漏流方向相反的运动,产生的强剪切流动导致刮削涡的尺寸和控制范围均十分显著,形成对泄漏流的堵塞作用,导致泄漏流方向改变。刮削涡在凹槽内沿流向的演化过程中,尺寸先增大到一定程度,然后逐渐变小,并逐步向吸力面移动,直到最后流出凹槽,其在流向上的控制范围超过了凹槽长度的一半。刮削涡流出凹槽后堵塞作用消失,泄漏流直接流出间隙。

端壁静止时刮削涡的尺寸和控制范围缩小,自前缘生成后在凹槽内存在时间较短,对泄漏流的堵塞效果下降,泄漏流较容易从间隙内流出。

其他流动结构如压力面肋条角涡也会受到刮削涡的影响。例如,端壁运动时压力面肋条角涡受刮削涡的影响,尺寸变小,向吸力面的移动也有所延后。

下文将在图23实验结果基础上,结合图24~26的数值结果对凹槽内流动结构的演化及其对泄漏流的影响进行分析。

图24 凹槽腔内流线分布(数值结果)Fig.24 Distribution of streamlines in the cavity (numerical results)

在凹槽流向10%~40%范围内,气流从前缘靠压力面侧和靠吸力面侧进入间隙,两股气流在凹槽腔内发生剪切并形成了压力面肋条角涡PCV和刮削涡SV。端壁静止时,刮削涡形成了堵塞作用,因此射流系数和有效流通面积有一定的下降,但是在吸力面气流的带动下刮削涡较早流出凹槽间隙(图24棕色线条)。端壁运动时,由于端壁的运动导致叶片前缘来流方向发生改变,来自吸力面侧的气流阻碍泄漏流从间隙出口流出,此外,由于刮削涡的堵塞和诱导作用,间隙射流一部分在凹槽内绕过刮削涡形成“U”型流动(图23),冲击凹槽吸力面内壁,在吸力面肋条顶部形成闭式分离(图25(b)截面3),使间隙出口有效流通面积明显减小,凹槽叶尖射流系数明显小于端壁静止时。另一部分间隙射流则受刮削涡堵塞后流向下游。在这个过程中,刮削涡在凹槽腔内产生气动封严的效果,作用类似于篦齿结构,改变了间隙射流的流动方向,增大了流动损失,有利于凹槽叶尖射流系数和有效流通面积的降低。

图25 各截面泄漏流速度矢量图(数值结果)Fig.25 Velocity vector of leakage flow at different sections (numerical results)

在40%~65%流向范围内,端壁静止时刮削涡已经不存在(图23),间隙泄漏流从压力面直接流出吸力面(如图25(a)所示),使间隙射流系数和有效流通面积迅速增加到最大值,在间隙强射流的带动下,压力面肋条角涡的尺寸开始逐渐增大并不断向吸力面移动。端壁运动时,刮削涡逐渐向吸力面肋条靠近,同时其尺寸开始逐渐减小,但刮削涡仍具有堵塞作用,因此压力面肋条角涡向吸力面移动的过程较端壁静止时有所延后。从图25(b)中截面4的流动图可以看出,当刮削涡靠近吸力面肋条时,气流绕过刮削涡后以更大的射流角度(泄漏流方向与间隙出口法向的夹角)进入吸力面肋条间隙,导致吸力面肋条顶部的分离区域变大,有效流通面积随之减小。之后当刮削涡流出凹槽间隙时,在失去刮削涡堵塞作用的情况下,吸力面肋条顶部开式分离也逐渐消失,间隙射流变为从压力面直接流向吸力面,有效出口流通面积增大。因此在该范围内凹槽叶尖射流系数和有效流通面积有一个先下降后上升的过程。

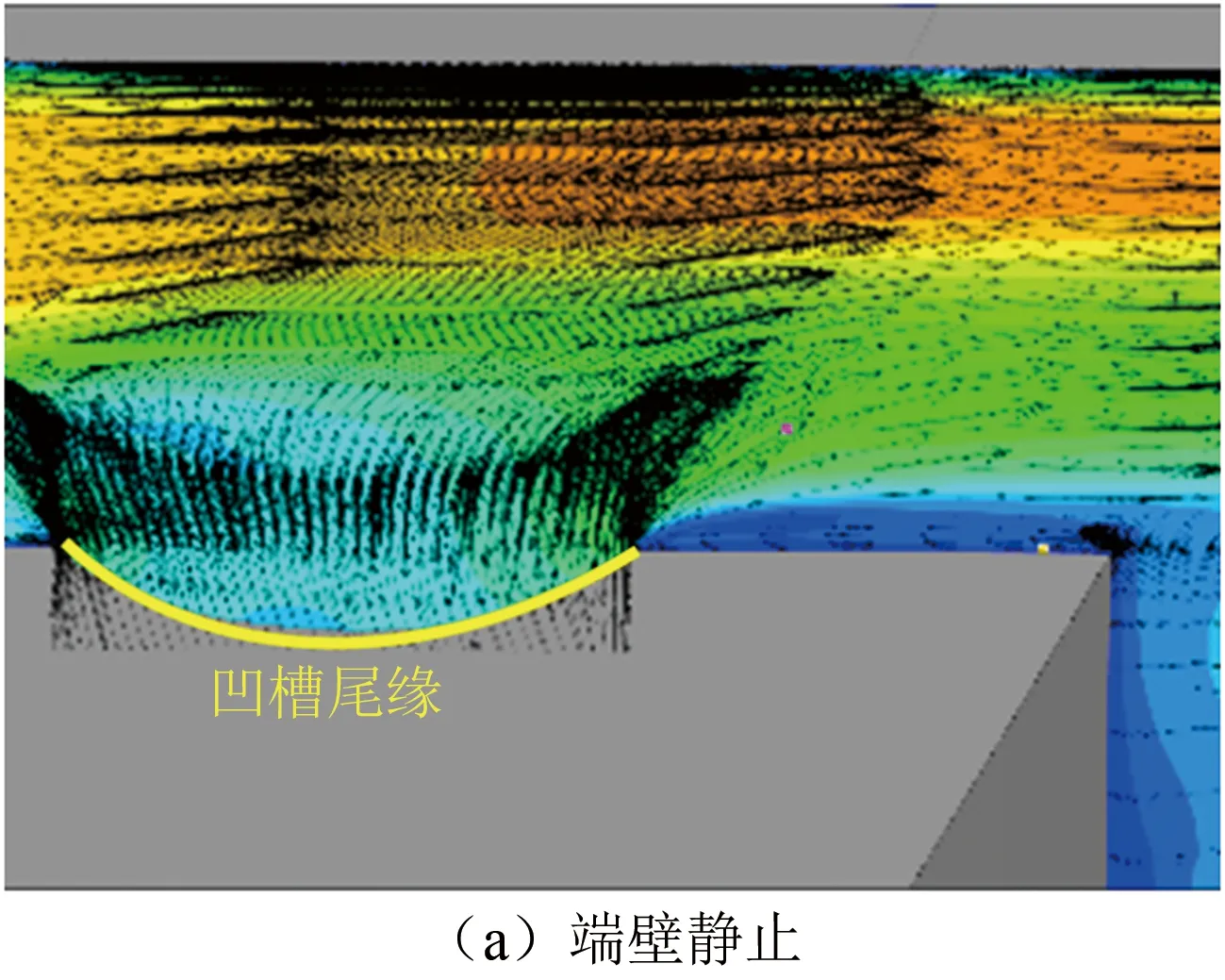

在65%~90%流向范围内,凹槽内主要流动结构仅存在压力面肋条角涡,无论端壁静止或者运动,泄漏射流流经凹槽间隙时都不再受到明显的诱导和堵塞作用(图23),仅端壁运动时会在间隙内形成部分剪切层。两者的间隙射流均从压力面直接流向吸力面,流动结构相似,凹槽叶尖射流系数和有效流通面积开始近似相同(图20、21),但由于端壁运动的存在,端壁附近的流体运动方向和泄漏流相反,产生的剪切层在一定程度上起到了控制泄漏的作用,因此端壁运动时凹槽叶尖射流系数和有效流通面积仍小于端壁静止时。在凹槽尾缘附近,气流在凹槽尾缘内壁滞止后沿径向流出凹槽腔,并在吸力面肋条间隙内形成开式分离,如图26所示,此时端壁静止和端壁运动情况下间隙出口有效流通面积又出现了明显减小,凹槽叶尖射流系数降低。

图26 凹槽尾缘截面泄漏流速度矢量图(数值结果)Fig.26 Velocity vector of leakage flow near the cavity end (numerical results)

根据凹槽腔内刮削涡在演化过程中对泄漏流所起到的控制作用大小,按照上述演化过程将凹槽沿流向分成3个区域。区域1为前缘至40%流向位置,此区域内刮削涡形成后不仅对凹槽腔内泄漏流形成了堵塞作用,还诱导泄漏流在吸力面肋条间隙内形成闭式分离,导致间隙出口有效流通面积显著降低。在此区域,由于端壁静止时在前缘形成的刮削涡较早流出凹槽间隙,导致其对泄漏的控制效果减弱;而端壁运动改变了叶片前缘吸力面来流方向,也有助于减小间隙泄漏,同时也使刮削涡继续向下游发展,延长了刮削涡的控制范围,增大了控制泄漏的效果。区域2为45%~65%流向区域,在此区域端壁静止时已经失去了刮削涡的控制作用,泄漏达到最大;端壁运动时,虽然刮削涡的尺寸不断变小并逐渐向吸力面间隙出口移动,但是刮削涡的诱导作用使泄漏流在吸力面肋条顶部的闭式分离区域扩大并导致有效流通面积降低,因此区域2也可以有效控制泄漏。在区域3,端壁运动时刮削涡已经流出凹槽间隙,端壁运动对泄漏的控制效果明显下降。结合间隙出口泄漏量沿流向的分布,区域1和区域2即为端壁运动对泄漏的有效控制区域,而刮削涡的堵塞和诱导作用是该区域控制泄漏的关键。

通过上述分析可知,端壁运动主要通过组织间隙内部流动形成刮削涡,并扩大刮削涡的控制范围,在凹槽腔内产生类似于篦齿结构的气动封严效果并进行堵塞,同时诱导局部流向位置的泄漏射流以更大的射流角度进入吸力面肋条间隙形成分离并减少间隙出口有效流通面积,从而有效降低凹槽叶尖射流系数,实现对间隙泄漏的有效控制。

3.2 端壁运动对不同加载形式叶片的影响

图27给出了端壁运动时后加载叶片和均匀加载叶片在97.5%高度叶尖压力分布和原型叶片的对比,其中OL代表原型叶片,AL代表后加载叶片,ML代表均匀加载叶片。Cp定义为:

图27 叶片负荷分布Fig.27 Blade load distribution

(4)

式中,p表示当地静压,ρ和V表示密度和速度,下标2表示叶栅通道出口位置。

对于后加载叶型,由图28~30可知,其泄漏开始位置相对后移,泄漏量、有效流通面积、射流系数等增长迅速,各个量在叶片后部会保持一段较大值。端壁运动对各量在流向分布造成的影响与原型叶片基本相同,均使其减小并且向下游推迟发展。在叶片前部,由于刮削涡的堵塞作用,各物理量跟端壁静止时相比有所下降,在叶片后部虽然没有刮削涡,但是会在间隙内出现剪切层,限制泄漏流动,所以在叶片后部各物理量仍低于端壁静止时,但是叶片后部负荷较大,泄漏驱动力强,剪切层的作用有限。

图28 后加载叶片间隙出口泄漏量沿流向分布Fig.28 Leakage flow rate distribution along the streamwise direction at the gap outlet of after-loaded blade

图29 后加载叶片射流系数沿流向分布Fig.29 Distribution of discharge coefficient along the streamwise direction of after-loaded blade

图30 后加载叶片间隙出口有效流通面积沿流向分布Fig.30 Distribution of equivalent flow area along the streamwise direction of after-loaded blade

图31所示为后加载叶片凹槽流动结构沿流向分布图。端壁运动时,在凹槽前部能观察到明显的刮削涡。刮削涡在凹槽前端生成之后,尺寸逐渐扩大,随后不断缩小并逐渐流出凹槽。在截面2位置形成的刮削涡的尺寸要远大于其他截面的刮削涡尺寸,几乎占据了整个凹槽,可能是由于叶片前端负荷较轻,泄漏流强度较弱,在凹槽内容易受到端壁附近流体的黏性作用而形成刮削涡,也可能是凹槽较大的宽深比更加有利于刮削涡的形成和发展,或者是两者综合作用的结果。刮削涡主要存在于凹槽前中部,对泄漏流形成了堵塞和诱导作用,增大了泄漏流在间隙出口的射流角度,能够减小有效流通面积和射流系数,降低泄漏量。在叶片后部由于负荷逐渐增大,泄漏流直接流出凹槽,端壁运动控制泄漏的效果逐渐降低,最终泄漏量和端壁静止时一致。

图31 后加载叶片不同截面流动结构(实验结果)Fig.31 After-loaded blade Flow structure (experimental results)

端壁静止时,截面2位置虽然也有刮削涡结构形成,但是由于没有端壁运动形成的强剪切作用,该截面刮削涡的大小和控制范围均有所减小。与上下游截面对比发现,刮削涡的形成除与端壁运动有关外还和凹槽的宽深比密切相关。

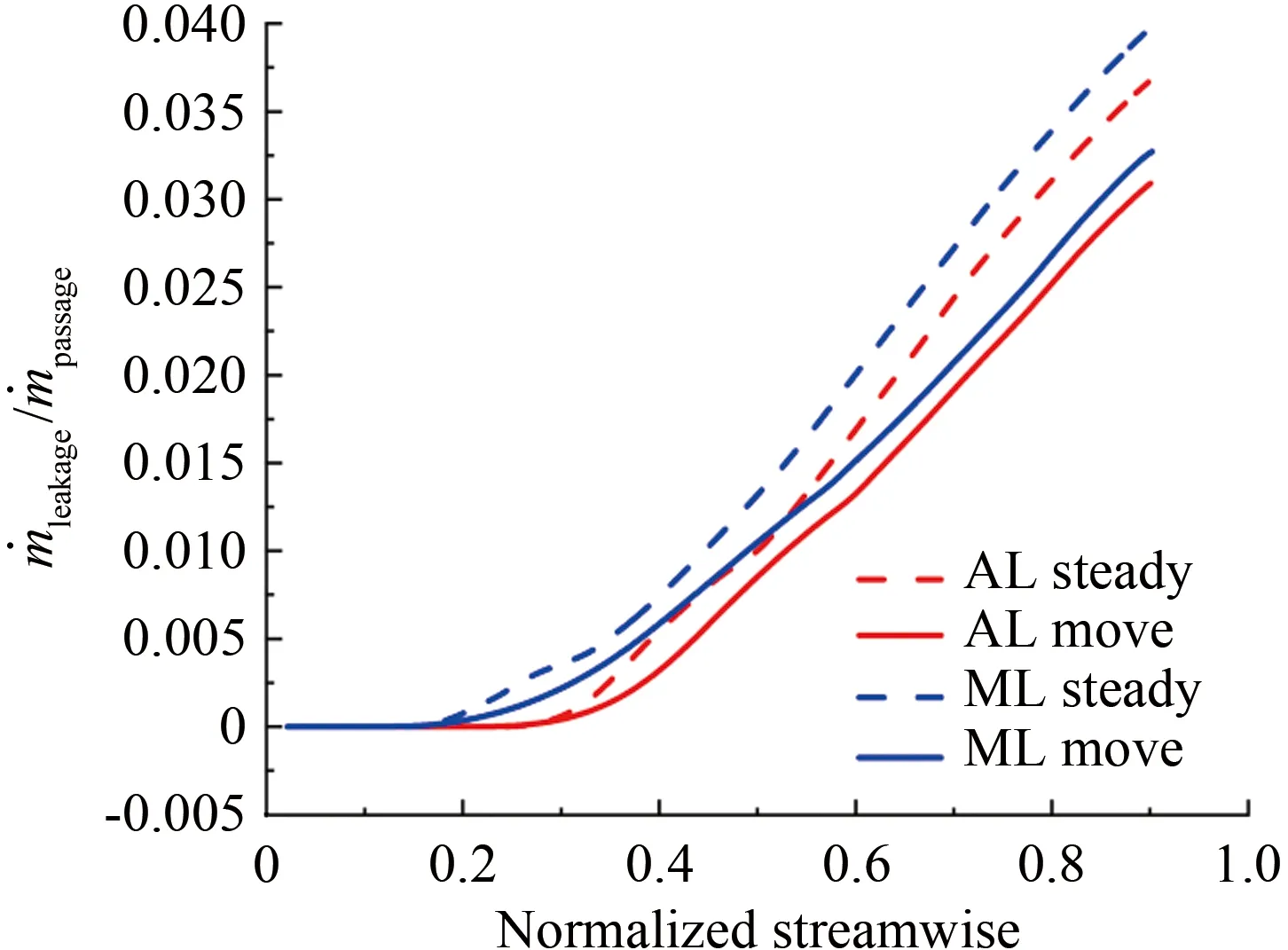

由图32~34可知,均匀加载叶片由于负荷前移,所以泄漏起始点也靠前,泄漏量分布增长较平缓。端壁运动同样可对叶尖泄漏进行有效控制,降低泄漏量。

图32 均匀加载叶片间隙出口泄漏量沿流向分布Fig.32 Leakage flow rate distribution along the streamwise direction at the gap outlet of mid-loaded blade

图35所示为均匀加载叶片不同截面位置的流动结构。端壁运动时,刮削涡在凹槽前缘生成,尺度相对较小,压力面肋条角涡相对较大。在截面2位置刮削涡受压力面肋条角涡和泄漏流的作用已经处于吸力面位置,在截面3位置即将离开凹槽,早于端壁运动时的后加载叶片。此外在截面2位置除刮削涡外还可以观察到泄漏流和端壁附近流体相互作用产生的较为明显的剪切层。这些剪切层与刮削涡具有相似的作用,均能够堵塞泄漏流,降低流通面积,减少射流系数,有助于降低泄漏量。因此端壁运动时的射流系数和泄漏量在叶片前部均有明显降低。在叶片后部刮削涡早已流出但剪切层依旧存在,所以叶片后部泄漏量等仍小于端壁静止时。

图33 均匀加载叶片射流系数沿流向分布Fig.33 Distribution of discharge coefficient along the streamwise direction of mid-loaded blade

图34 均匀加载叶片间隙出口有效流通面积沿流向分布Fig.34 Distribution of equivalent flow area along the streamwise direction of mid-loaded blade

图35 均匀加载叶片不同截面流动结构(实验结果)Fig.35 Mid-loaded blade flow structure (experimental results)

端壁静止时,在凹槽内没有形成明显的刮削涡,泄漏流直接流出间隙,造成明显的叶尖泄漏。

图36给出了叶栅下游0.5倍轴向弦长位置(出口)周向平均损失径向分布的数值结果。其损失用总压损失系数ξ表示,定义为:

图36 不同加载叶片周向平均总压损失系数分布Fig.36 Distributions of the pitch-wise averaged total pressure loss coefficient of different loaded blades

(5)

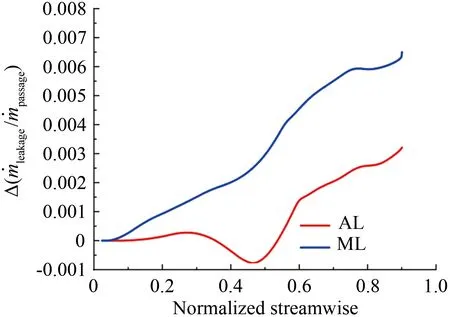

图37为均匀加载和后加载叶片间隙泄漏累积量对比。端壁运动和静止时,均匀加载叶片泄漏起始位置均先于后加载叶片,但后加载叶片泄漏量增长更加迅速,最终后加载叶片的泄漏量均小于均匀加载叶片的泄漏量。端壁运动使均匀加载叶片间隙泄漏量降低17.4%,后加载叶片间隙泄漏量降低15.2%,其对泄漏的控制在均匀加载叶片上效果更显著。因为均匀加载叶片的负荷分布相对靠前,形成的刮削涡能够对负荷较大的位置形成更有效的堵塞效果,而后加载叶片的负荷分布靠后,在叶片后部已经没有流动结构能够对泄漏流形成有效堵塞,所以端壁运动在均匀加载叶片上可以降低更多的泄漏量。

图37 不同加载叶片累计泄漏量Fig.37 Accumulated leakage flow rate of different loaded blades

为探究端壁运动时凹槽叶尖在不同加载叶片上的控制效果,图38、39给出了在端壁运动时后加载叶片和均匀加载叶片平叶尖和凹槽叶尖的总压损失系数对比以及两叶尖的累计泄漏量差值沿流向的分布。由图可知,凹槽在均匀加载叶片上对损失的控制效果与在后加载叶片上相当,但对间隙泄漏量的控制效果更好。

图38 不同加载叶片平均总压损失系数Fig.38 Total pressure loss coefficient of different loaded blades

图39 不同加载叶片累计泄漏量差值Fig.39 Difference of cumulative leakage flow rate of different loaded blades

3.3 不同径向间隙情况下端壁运动对凹槽控制泄漏流动效果的影响

2和4 mm叶尖间隙高度时,端壁运动/静止状态下叶尖凹槽内的流动结构分别由图40、41给出。2 mm间隙高度下端壁运动时的刮削涡尺寸明显增大,控制范围也向下延伸到截面4位置,表明缩小间隙高度可以增强运动端壁附近流体和泄漏流的剪切作用进而加强对泄漏涡的控制效果。而端壁静止时刮削涡不明显,存在范围只在截面1和2位置。

4 mm间隙高度下端壁运动时刮削涡尺寸有所减小,其控制范围明显缩短,在截面3位置基本流出凹槽,表明增大间隙高度会削弱刮削涡,增强泄漏流,使刮削涡更容易被挤出凹槽,对泄漏流的控制效果下降。但由于剪切层的存在,端壁运动仍能够起到一定的降低泄漏的作用。端壁静止时刮削涡的控制范围和尺寸并没有明显的改变。

为探究端壁运动时凹槽叶尖的控制效果变化,图42、43分别给出了2和4 mm间隙高度下端壁运动时平叶尖和凹槽叶尖的总压损失系数对比以及两叶尖的累计泄漏量差值沿流向的分布。由图可知,在端壁运动情况下,2 mm间隙时损失降低了2.2%,4 mm间隙时损失降低了6.3%,在泄漏量控制上4 mm间隙比2 mm间隙收益提高了1.2倍,结合实验结果,表明间隙大小会直接影响凹槽内部流动结构和凹槽叶尖控制泄漏的效果。

图43 不同间隙累计泄漏量差值Fig.43 Difference of cumulative leakage flow rate of different gaps

4 结 论

本文搭建了一个不仅可以模拟机匣相对运动,还可以综合考虑变叶尖间隙、变叶型几何、变叶型负荷、变来流攻角等因素的实验平台,提出了一种在模拟机匣相对运动时对凹槽腔内受限空间的流动结构进行可视化测量的实验方案。该方案能够对凹槽内部进行测量,得到凹槽内的主要流动结构及其在流向方向上的演化过程,得出以下结论:

1) 端壁运动可以明显减弱泄漏流动,主要通过刮削涡影响叶尖的泄漏。当刮削涡流出时对间隙泄漏流的影响逐渐减弱,在靠近叶片尾缘部分端壁运动对泄漏流基本不再产生影响。因此,若要有效控制叶尖泄漏应主要关注刮削涡的叶片中部和前部,并扩大刮削涡的存在范围。

2) 刮削涡的形成与叶片负荷、凹槽几何都密切相关,负荷过大会导致刮削涡提前流出,凹槽宽深比过小则无法形成刮削涡。选择合适的负荷分布和凹槽几何能够提升刮削涡的堵塞效果并扩大控制范围。

3) 刮削涡控制泄漏流的效果在均匀加载叶片上更为明显。在本文的研究中,端壁运动与端壁静止相比,均匀加载叶片泄漏量降低了17.4%。均匀加载叶片最大负荷集中在叶片前部,与刮削涡生成和发展区域重合,能够对泄漏流形成有效堵塞。后加载叶片在前部能够形成更大尺寸的刮削涡,但其最大负荷主要在叶片后部,刮削涡的控制作用获得的收益有限。

4) 径向间隙的大小直接影响叶顶凹槽内部流动结构的产生和演化,从而改变凹槽叶尖控制叶尖泄漏的效果。在不同径向间隙情况下,叶尖机匣相对运动对叶尖泄漏流动控制效果也不尽相同。在本文的研究中,凹槽在4 mm间隙下控制间隙泄漏的收益更高。