布风板对流态化速冻影响的数值分析

2021-05-17杨倩玉宋晓燕方舒超刘宝林

莫 凡,杨倩玉,宋晓燕,方舒超,杜 杰,刘宝林

(1.上海理工大学 能源与动力工程学院,上海 200093;2.上海理工大学 医疗器械与食品学院,上海 200093)

0 引言

流态化即固体颗粒在流体的作用下,形成了类似于流体运动的状态。上世纪50年代末至60年代初,食品工业开始引入流态化技术。当前在速冻、喷雾造粒、流化杀菌、流化干燥、流化吸附等领域均发挥着重要的作用[1]。对于D类颗粒[2],如蓝莓、杨梅等,现有的冻结方式有浸渍冷冻、深冷速冻(-60 ℃)、磁场辅助等方式[3-5]。但其均无法实现连续化生产。被人们熟知[6]。以前的研究多数从风道设计,梁亚星通过增加导流板的方式,设计了一种新型风道[7];关于食品传送方式,JOWITT设计出振动输送机[8],TRESSLER[9]选用略微倾斜的板代替传送带;关于食品品质,张庆钢对比了流态化速冻和冰箱冷冻蓝莓的冻结品质,证明流态化可以缩短最大冰结晶生成带的时间[10];关于控温方式,郑志皋对计算机控制、温控仪控制和AI人工智能控制冷风温度进行了比较[11-14]。文章将布风板、气流参数作为变量,从布风板的开孔率、孔隙形状、孔径入手,通过多物理场耦合模拟方法,并以青豌豆为试验材料加以验证,提高冷量利用率,为缩短加工周期和设备节能提供参考。

1 流态化速冻过程数值模拟

1.1 青豌豆与流化床物理模型建立

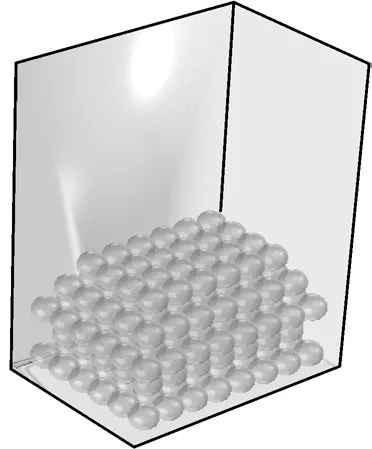

本研究主要是为了探究不同布风板对流化床内部均匀性和降温速率的影响,假设食品颗粒是分布均匀的固体,物理参数为定值。使用COMSOL建立冷冻流化床的模型,利用相似原理,欧拉相似准则对原三维模型进行缩小,见图2。一个横截面为50×70×100(mm)的长方体作为流化床床体,床体底部开若干小孔作为布风板,布风板无厚度。模拟固体颗粒导入如图1所示。

图1 青豌豆颗粒Fig.1 Diagram of green pea pellets

1.2 气固两相流模型和传热模型

流态化速冻属于气固两相流。整个冷冻过程,冷气流与食品颗粒紧密接触,同时食品颗粒与冷气流之间存在着速度差,会产生较高的传热系数[15]。青豌豆的物性参数如表1所示[16]。

表1 青豌豆物性参数Tab.1 Physical parameters of green peas

若气固两相流与传热场同时模拟,假设经过该计算,流化床已经进入了完全流态化的阶段;选用RANS(雷诺平均)κ-ε湍流模型模拟冷空气。

1.2.1 模型简化、边界条件和控制方程

1.2.1.1 气固两相流模型

(1)连续相和分散相为两个连续、互穿的流体,都有自己的动量方程且不可压缩。

(2)四周壁面无滑移,绝热。

(3)边界条件:速度入口,压力出口

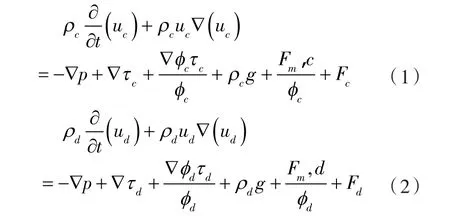

使用 Ishii的理论[17],根据以上假设,对流固混合物,以Enwald的方式进行修正的连续相和分散相为固体颗粒时的动量方程[18]:

式中 p ——混合物压力,Pa;

τ——粘性应力张量,Pa;

g ——重力加速度的矢量,m·s-2;

Fm—— 相间动量转移项(由另一相施加在每相上的体积力),N·m-3;

F ——任何其他体积力项,N·m-3;

ρc,ρd——连续相、分散相密度,kg·m-3。

1.2.1.2 传热模型

(1)布风板各点孔速均匀一致;(2)四周壁面增加壁函数(滑动)处理,处理后湍流流过壁面时,垂直于壁面的速度分量规定为零;(3)床周围四壁为绝热;(4)边界条件:入口为布风板孔隙,出口为流化床顶部。

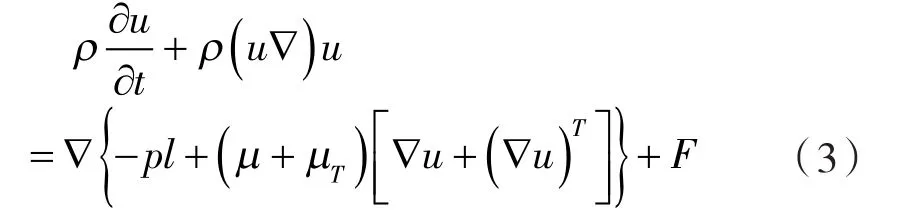

经以上假设,在瞬态研究中,流体流动的方程如下:

在瞬态研究中,流体传热的方程如下:

固体内部传热方程如下:

式中 p ——压力,Pa;

μ ——动力粘度,Pa·s;

Cp——恒压热容,J·(kg·K)-1;

k ——导热系数,W·(m·K)-1;

λ——传热系数,W·(m2·K)-1。

2 结果分析

2.1 不同开孔率对降温速率及冻结均匀性的影响

选用直径为6 mm,开孔率分别为26%,31%,36%,41%和46%的圆形布风板。冷空气1.5 m/s,温度-25 ℃。完全流态化后,插有温度探针的固体颗粒 A、B、C、D、E、C1、C2相对位置如图 2 所示。

图2 流化床内的探针相对位置Fig.2 Relative positions of probes in the fluidized bed

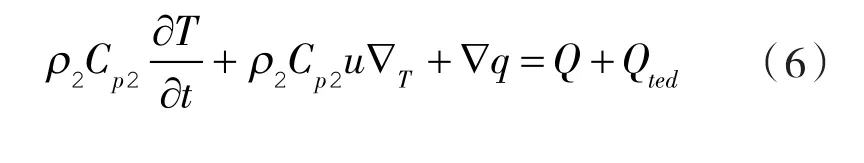

图3是不同开孔率下30 s时床体中心斜截面温度(过点 A,B,C,D,E,C1,C2)分布,可以看出,随着开孔率的增加,其截面温度分布均匀性以中间E=41%最佳向两边弱化。

图3 不同开孔率下床体内部温度分布Fig.3 Diagram of temperature distribution in the bed at various porosities

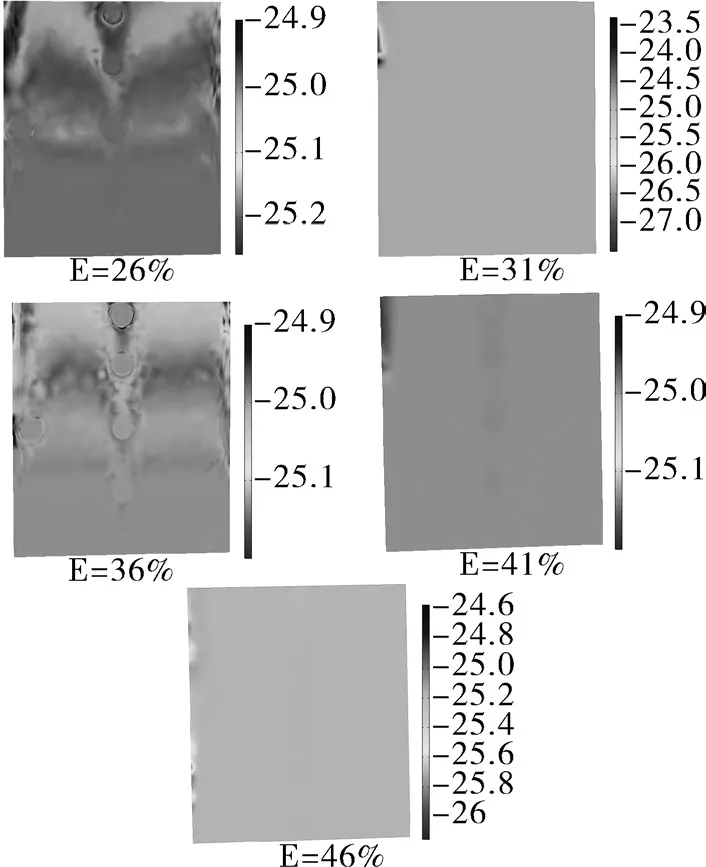

为了更直观的反应整个床体温度分布,求得了30 s时床体温度的极值,如表2。

表2 不同开孔率下床体内部温度极值Tab.2 Diagram of temperature extremum in the bed at various porosities

不同开孔率的温度极值位置不相同,多数出现在角落处,E>41%后,出现在贴壁处。这一情况符合实际工程操作中,贴壁及角落处的温度波动较大的现象。在E=31%处,床体内部温度最低达到-28.1 ℃,但其极值温差较大,可达8 ℃,故其均匀性分布情况较差。E=26%和E=36%时,温差保持在2 ℃以内。

图4是不同开孔率下床体中心C点降温曲线。

图4 不同开孔率下C点降温示意Fig.4 Diagram of temperature drop line at point C at different porosities

当进入完全流态化状态时,若降温速率一致,则可以节约冷冻时间,因此提出降温一致性的评价标准。该标准是用来形容某个探针的温度和所有探针的温度平均值之间的差值(文章中取C点)。图5是不同开孔率下降温一致性示意图。可以看出,E=31%和E=41%波动较大。

图5 不同开孔率下降温一致性示意Fig.5 Diagram of cooling consistency at different porosities

整体来看,降温速率1 s前无明显差异,1 s后随着开孔率的增大而变大,但截面温度均匀性以E=41%最佳状态向两边弱化。综合冻结均匀性、床体内部温度极值,降温速率以及降温一致性考虑,E=36%的布风板效果最佳,且可以降低实际工程中的操作难度。

2.2 不同孔隙形状对降温速率及冻结均匀性的影响

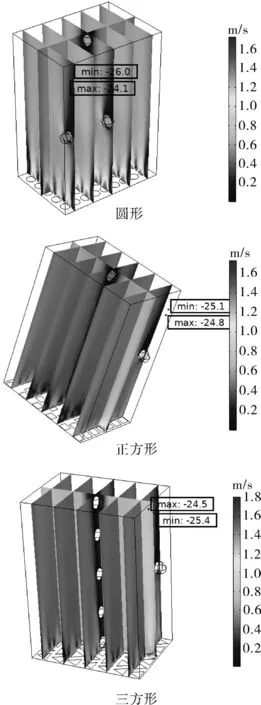

如图6选用开孔率为36%的、半径为3 mm的圆形,边长为5.3 mm的正方形,边长为8 mm的三角形布风板(开孔率、孔径面积相同)。

图6 不同孔隙形状下速度分布和温度极值示意Fig.6 Diagram of velocity distribution and temperature extremum in different pore shapes

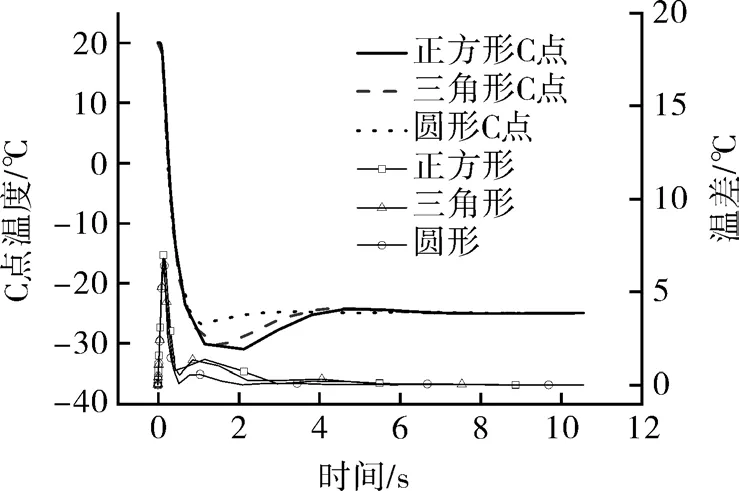

正方形的降温速率最大,圆形最小;在降温一致性方面,三角形和正方形无明显差异,圆形优于前两者(见图7)。

图7 不同形状C点温度变化和降温一致性示意Fig.7 Diagram of temperature change at point C and cooling consistency in different shapes

2.3 不同孔径对降温速率及冻结均匀性影响

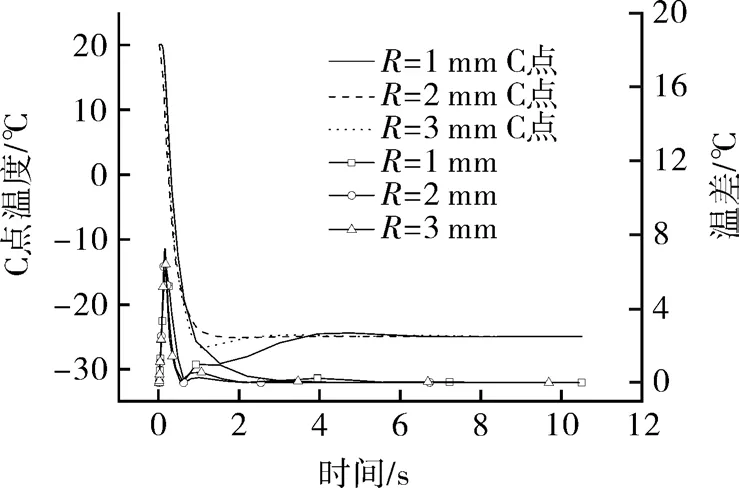

图8是不同孔径下C点降温速率及降温一致性示意图,当孔隙形状相同,尺寸大小不同时,降温速率会随着孔隙尺寸的减小而先变小后变大。而床体内部均匀性无明显差异。在R=1 mm时,降温速率最大,而此时降温一致性较差;R=2 mm时,降温一致性最好。

图8 不同孔径C点温度变化及降温一致性示意Fig.8 Diagram of temperature change at point C and cooling consistency at different pore sizes

2.4 不同冷空气流速对降温速率的影响

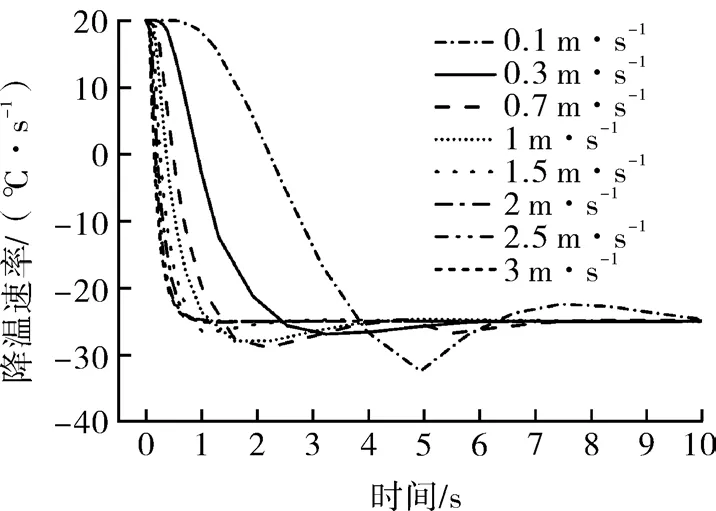

选用36%的圆形6 mm的布风板,来流速度为 0.1~3m/s。

图9是不同冷空气流速C点温度变化示意图,若冷空气流速小于起始流化速度,颗粒的降温速率较慢,颗粒内部的温度波动较大。若冷空气流速大于起始流化速度,冷空气流速越大,冷却速率越大。当冷空气速度大于1.5 m/s时,颗粒内部的温度波动较小,且降温速率随风速的变化较小。降温速率受冷空气流速和起始流化速度之间的关系影响较大,这是因为,固定床的换热面积远小于流化床。

图9 不同风速C点温度变化示意Fig.9 Diagram of temperature change at point C at different air speeds

3 试验验证

利用新搭建的试验台,对已有的数值模拟结果进行验证。流化床床体为0.5×0.7×1 m的长方体。 物料静态高度为0.04 m。压降是一个可以判断流化状态的标准[19-20],若青豌豆进入较好的流化阶段,则同一水平面各点的压降应趋于一致,各点之间压降差越小,气流越均匀。

3.1 测点布置

压差探头测量布风板相应测点上下5 cm的压降。如图10所示。测点1,2均位于所在边中间位置,测点3位于布风板中心。

图10 试验台测点布置Fig.10 Arrangement diagram of measuring points on the test bench

3.2 测量压降

采用Testo435-4的内置式压差探头测量[21]。

3.3 验证结果

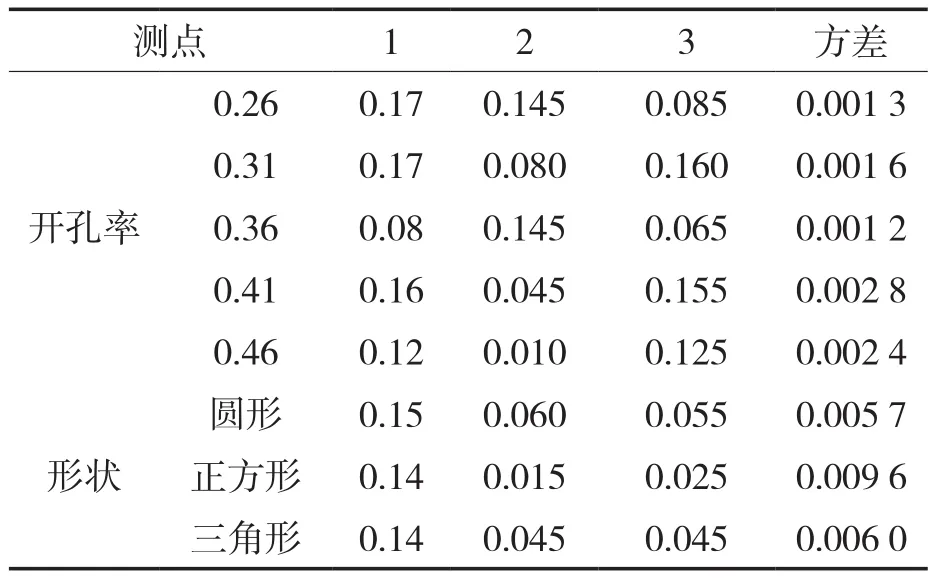

由表3可知,各点之间的压降方差随开孔率增大先变大后变小,即均匀程度先变差后变好再变差,在E=36%差值最小。圆形的均匀程度较好,说明数值模拟的准确性。

表3 孔隙形状及孔隙率不同时试验台内各点压降变化Tab.3 Changes of pressure drop at each point in the test bench in case of different pore shapes and porosities

4 结语

在流化床设计工艺中,存在着最合理的设计参数,本文利用数值模拟计算,重点研究了流化床速冻装置的布风板设计和气流参数对冷冻效果的影响,提出降温一致性的标准,为工程提供参考。得到如下结论:随着开孔率变大,降温速率1 s前无明显差异,1 s后随着布风板开孔率的增大而变大。