智能插入式工况流量计在高炉煤气上的应用分析

2021-05-17李燕平

李燕平,朱 林

(山东泰山钢铁集团有限公司,山东 济南271100)

1 前 言

作为钢铁生产企业,能源消耗在生产成本中的比例高达20%~40%。现在的钢铁生产已成为微利行业,外部市场的利润越来越低,因此企业开展内部挖潜,向内部要效益、降成本成为企业管理的重要内容。高效利用能源实现可持续发展,是泰钢集团近年来的管理重点。在生产和经营管理过程中,更好地实施能源介质的合理调配、精准地核算生产成本,需要准确的能源计量数据作为基础。如果没有准确可靠的能源计量数据,能源管理和节能工作将失去可靠、准确的指导方向,造成能源浪费,增加生产(消费)成本。因此,作为各单位重要能源消耗的高炉煤气,其准确计量数据成为各单位成本核算的重要依据。由于高炉煤气的大管径、低流速、易堵塞、直管段不足和含有湿气等问题,对高炉煤气的计量带来不利影响,因此采用可实现数字化分析和工况标定智能插入式工况流量计,可以有效降低不利影响,从而提高煤计量的精度。

2 高炉煤气总管计量现状及计量问题分析

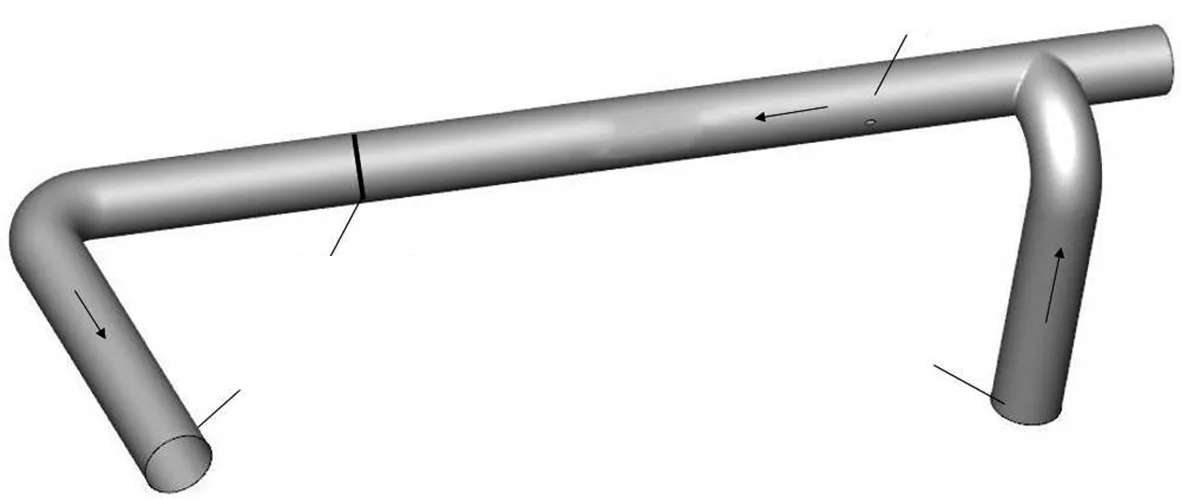

炼铁两座1 780 m3高炉,其产生的高炉煤气经过TRT降温降压后,由管道输送至各个单位。高炉煤气主管上最初安装均速管类流量计(德尔塔巴流量计),由于现场高炉煤气含粉尘、积水,造成均速管类流量计的取压孔、取压管产生堵塞,流量计无法正常使用。现场实施过反吹扫,但由于均速管类流量计正压侧开孔过多,导致反吹扫时只要吹开一个孔,其余孔因泄压而无法吹扫开。后来又采用气体超声波流量计,但由于高炉煤气在TRT发电停用后重新恢复时煤气温度超过100 ℃,超出超声波流量计的温度适用范围,煤气计量不能正常进行。此外,高炉煤气含湿问题一直没有得到有效解决。高炉煤气总管流向见图1。

图1 高炉煤气总管流向示意图

1#高炉的煤气计量存在的主要问题:1)煤气压力波动导致煤气流量波动,根据现场提供的数据可知,压力波动范围为10~20 kPa;2)高炉煤气含湿问题对计量有影响,经过测试,高炉煤气含湿对计量可以造成百分之十几以上的影响;3)TRT机组停止运行重新恢复前,煤气温度迅速升高(可达100 ℃以上),导致之前安装的超声波流量计超出适用范围(不超过90 ℃),无法正常工作;4)高炉煤气含有粉尘,之前安装的均速管流量计经常堵塞,而均速管流量计由于取压结构原因,无法彻底吹扫;5)现场直管段约为10D,导致一般厂家的流量计无法满足直管段要求。

3 高炉煤气总管计量改造实施

1)压力波动问题。煤气压力波动会导致流量波动,从而引起量程比的变化。根据上述分析,1#高炉的煤气流量量程比为3.5∶1,属于流量计可接受范围,只要在现场配合温度、压力补偿措施,可消除压力波动带来的气体密度变化,通过选择合适的流量传感器,可以达到良好的计量效果。

2)高炉煤气含湿问题。采用具有温度、压力、湿度实时补偿的智能插入式工况流量计,该流量计将温度、压力、湿度集中在智能插入式工况流量计传感器中,不需要现场额外提供温度、压力、湿度等传感器,不需要现场额外多开孔。

3)煤气在非正常工况下温度过高问题。在流量计选型的时候,应该选择耐温能力强的流量计。因公司整个高炉煤气管道串联,无法停气,只能选择在线的插入式流量计。

4)高炉煤气含有粉尘问题。粉尘容易对流量计传感器造成堵塞,导致压力无法正常传导,从而导致流量无法正常测量,此时应选择适合机械设计合理的防堵性流量计。均速管类流量计由于其正负压侧取压孔太小,且无法将粉尘排出等(末端封闭)原因,不适合用在1#高炉煤气总管等含粉尘的场合。其次,为了进一步防止粉尘堵塞,建议在选择的流量计上带上反吹扫装置,改变传统流量测量装置分散安装模式,减少安装带来的测量误差。

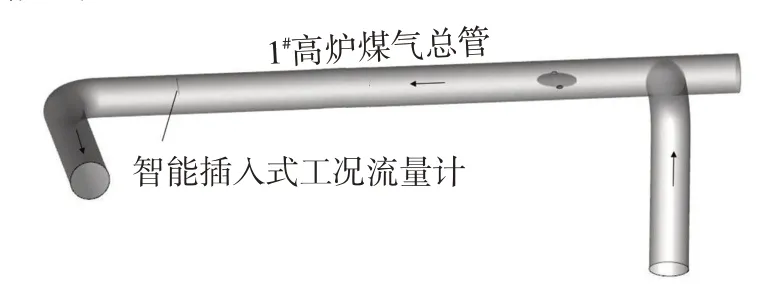

5)针对1#高炉煤气总管直管段不够的问题,选择了对直管段要求较短的插入式流量计,同时配合工况校准仪的工况校准,可以达到良好的计量效果。根据流场分布情况,采用了带反吹扫功能的智能单点插入式工况流量计,并确定最终流量计安装位置,如图2所示。为了避免高炉煤气总管上方氧气管的影响,安装插入式流量计时,将角度进行了稍微倾斜。

图2 1#高炉煤气总管流量计安装位置

4 实施效果

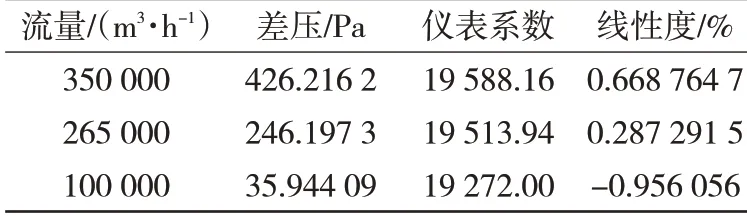

1)按照现场给定的流量100 000~350 000 m/h进行工况标定,获得工况条件下的流量计精度为1.0级,满足了现场计量的需求,各工况对应的差压及系数如表1所示。

表1 1#高炉煤气总管工况线性度

2)智能插入式工况流量计自投入使用以来,数据一直很稳定。通过对煤气产生量、冷风量、喷煤量等相关因素的数据比较,各参数间数据变化趋势一致,真实地反映出了高炉煤气的产生量,使用效果良好。

5 结 语

智能插入式工况流量计解决了温度过高、直管段不够长、湿度大等因素带来的不利影响,使得外供煤气计量的数据能够更精确地反映实际情况。这些参数的变化通过工况校准仪进行自适应匹配,让不同流量范围的计算后台对应各自的计算公式,达到了较为可靠的管网平衡,提高了公司高炉煤气计量的精度,为公司生产能源有效调度和能耗核算奠定了坚实的基础。