Q420B钢焊接裂纹原因分析及改善措施

2021-05-17苏会德秦炳荣李天旭

苏会德,秦炳荣,李天旭

(山东钢铁集团日照有限公司,山东 日照276800)

1 前 言

Q420B钢以其具有的高强度和韧性、抗疲劳性等良好综合机械性能,在工程和机械上逐渐得到了广泛的应用。在应用过程中,该钢种出现了焊接开裂情况,给该材料的使用带来了结构安全影响。在山东某大型国有钢铁冶金企业的工程项目建设中,材质为Q420B 大型H 型钢梁在CO2保护焊焊接时,两榀H型钢梁与柱的熔透型角焊缝出现裂纹,裂纹从热影响区开始,贯穿焊缝,止裂于母材另一侧,裂纹长度分别为80 mm、100 mm。对此进行相关测试、分析、研究,找到原因,并为今后该类钢使用质量提供借鉴。

2 焊接裂纹产生的原因分析

开裂的焊缝为焊接H 型钢悬臂短梁与钢柱翼缘板的全熔透角焊缝,见图1。

图1 焊缝裂纹位置

焊缝母材采用Q420B(15MnVN)钢板,钢板厚度b=38 mm;焊丝采用H08MnMoA,直径Φ1.2 mm;焊接工艺采用CO2保护焊,焊接过程中未采取预热措施,焊后采取自然冷却;环境温度15 ℃。

焊接裂纹出现在焊缝冷却后,从产生裂纹的机理看,与冷裂纹情况相似。冷裂纹是焊接施工中较为普遍的一种裂纹,大约在钢材马氏体转变的起始温度Ms附近,在淬硬组织、氢和拘束应力的共同作用下产生。冷裂纹主要发生在低合金钢、中合金钢、中碳和高碳钢的焊接热影响区。为了研究裂纹原因,从焊缝和热影响区的冷却时间对焊接接头的组织成分、氢和拘束应力的影响等3 个方面进行分析。

2.1 焊缝冷却速度的测定

为了测定焊缝冷却速度,现场采用CO2气体保护焊进行焊接试验操作。为了消除多层焊时,循环加热对冷却时间的影响,尽可能取得较准确的冷却时间。在现场试验中所测定的时间为第一、二层焊接时的所测量的冷却时间。

2.1 .1 CO2保护焊采用的焊接工艺

焊接时焊缝的冷却速度与板的厚度有关,板越厚散热越快,冷却速度越快。由于采用38 mm厚的板焊接时散热太快,难以手工测量出熔池冷却到500 ℃时的冷却时间,因此,试验中用厚度26 mm的板代替38 mm的板进行试验。

试验母材采用两块厚26 mm,长500 mm,宽200 mm 的Q420B(15MnVN)钢板,在其中1 条钢板边缘沿长度方向开45°K形坡口,两块钢板预组装成的接头形式如图2所示。

图2 焊缝接头形式

焊丝采用H08MnMoA,Φ1.2 mm;焊接方式采用CO2保护焊,焊前不采取预热措施,焊后自然冷却;焊接参数为焊接电流180~260 A,焊接电压21~26 V;外界温度为12 ℃;测温采用P20LT 型便携式红外激光测温枪、秒表、焊工护目面罩。

测温时,用测温枪对准焊缝熔池,在焊丝脱离熔池的一瞬间快速开始计时,在达到需要测定的温度时,再次快速停止计时。

2.1 .2 焊缝冷却到500 ℃的测定时间

测温过程中发现,CO2保护焊冷却速度较快,所用时间较短,手工测量,只能较准确地测定出焊缝熔池冷却到400 ℃时所用的时间,无法测定出冷却到500 ℃时所需用的准确时间。从现场测量的时间看,CO2保护焊从500 ℃到400 ℃的冷却时间不足1/3 s,不影响试验结果,故冷却到500 ℃的时间以冷却到400 ℃的时间代替。现场测量多组焊缝冷却到500 ℃的时间数据,取较准确的数据4组,分别为4 s、3 s、3 s、5 s。

2.1 .3 焊缝冷却到500 ℃的时间分析

碳钢焊接时,熔池的温度一般在1 450~1 480℃,以1 460 ℃计。采用CO2保护焊焊接时,熔池的冷却速度很快,在平均时间3.75 s内,熔池就由熔化状态急速冷却到500 ℃。

2.2 焊缝冷却速度对组织成分影响分析

2.2 .1 临界冷却时间的测算依据

在焊接裂纹的研究过程中,为了防止某些低合金高强钢焊接热影响区产生根部延迟裂纹,采用连续冷却组织转变图和用CTS裂纹试验法,测定冷却时间对热影响区冷裂影响,并对抗拉强度为510 MPa的高强钢,做出了高强钢CCT图与CTS裂纹试验的结果[1],见图3。

图3 高强钢CCT图与CTS裂纹试验的结果

由图3所示,如果熔合区焊后800~500 ℃的冷却时间(t8/5)小于出现铁素体的临界冷却时间(Cf')就会出现裂纹。由此可以利用Cf'作为焊接冷裂倾向的判断依据。

2.2 .2 Q420B钢临界时间的计算

Q420B 钢的临界冷却时间计算,作为粗略估算,Cf'可用下式进行计算[1]:

式中:Cf'为出现铁素体的临界冷却时间,s;Ceq=C+Mn/14+Si/291+Ni/67+Cr/16+Mo/6+V/425。

Q420B 钢的化学成分为C≤0.2%;Mn=1.0%~1.7%;Si≤0.045%。套入Cf'计算公式,计算得(各成分含量取上限值):Cf'≈11 s,即Q420B 钢焊缝熔合区800~500 ℃临界冷却时间(t8/5)为11 s。

CO2保护焊焊接Q420B 钢,焊缝由熔化状态冷却到800 ℃,所用时间很短,数值很小,手工较难测量,对结果分析影响不大,可以忽略。因此,焊缝由800 ℃冷却到500 ℃所用的时间,由焊缝熔化状态冷却到500 ℃的时间代替。

2.2 .3 组织成分和裂纹倾向分析

通过上述计算和分析可以得出,采用CO2保护焊,焊缝熔池冷却到500 ℃时,平均冷却时间3.75 s,远小于计算得出的11 s临界冷却时间,焊缝冷却后,焊接接头会出现裂纹。根据图3 分析得出,焊缝及热影响区冷却后的组织分为单一的马氏体。

2.3 焊缝冷却速度对氢含量影响分析

氢是引起高强钢焊接冷裂纹的重要因素之一,并且有延迟的特征。钢中含氢量分为两部分,一部分是溶解在金属里面含量基本不变的残余氢[2],残余氢量很少,对冷裂纹的产生和扩展作用不大,不会引起致裂作用。另一部分是焊缝在冷却过程中,少量超过金属溶解度却未逃逸出金属的残余扩散氢[H]R。残余扩散氢[H]R向母材热影响区扩散,在焊缝根部有塑性应变的部位(缺口效应、应力集中等)发生聚集,导致此部位易产生氢裂纹。一般认为,残余扩散氢对冷裂纹的产生和扩展起了决定性作用。相关试验研究证明,高强钢焊接接头的含氢量越高,裂纹的敏感性越大,当局部地区的含氢量达到某一临界值时,便开始出现裂纹,此值称为产生裂纹的临界含氢量。

2.3 .1 冷却时间与含氢量关系

国外对焊缝冷却到100 ℃时残余扩散氢[H]R100与冷裂临界应力的关系进行研究,建立了[H]R100经验计算公式[1]:

式 中:ΣDΔt 为 扩 散 热 因 子,ΣDΔt=(0.76t100+6.3t200)×10-5;t100、t200为由峰值温度冷却到200 ℃、100 ℃的冷却时间;H0为水银法测熔敷金属的含氢量;A为试验常数,决定于试验方法、焊缝形状和母材的材质等,平面堆焊A=75,Y型坡口A=95。

2.3 .2 冷却时间对含氢量的影响

由残余扩散氢[H]R100经验计算公式表明,导致100 ℃焊接接头冷裂临界应力变化的残余扩散氢含量,与焊接接头由峰值温度冷却至100 ℃和200 ℃的冷却时间t 有着变量关系,t 的大小直接影响着残余扩散氢[H]R100的含量,冷却时间t越小,残余扩散氢[H]R100越大。

根据理论分析,CO2保护焊时,因未进行焊前预热,造成焊缝冷却速度快,冷却时间短,部分氢来不及逸出而保留在焊缝金属中增加了焊缝及热影响区的氢含量,使焊接区组织更加脆化,开裂倾向增大。

2.4 焊缝冷却速度对拘束应力影响分析

结构自身拘束条件会造成焊缝的拘束应力,同时焊接时产生的拘束应力也会不断增大,直至开始产生裂纹时,此时的拘束应力称为临界拘束应力σcr。低合金高强钢的对接接头不产生裂纹的临界拘束应力σcr,可以通过经验计算公式[3]计算得出:

式中:[H]为GB 1225—76 法测定的扩散氢含量,mL/100 g;HV为热影响区的平均最大维式硬度。

由(3)计算公式可以看出,σcr与[H]有关,[H]越大,σcr越小。也就是说,焊接接头中氢含量越大,钢的对接接头的临界拘束应力就越小,焊接接头就越容易开裂。

在前面分析中已经得出了残余扩散氢[H]R100含量与冷却时间t 的关系,冷却时间t 越短,残余扩散氢[H]R100越大,产生的临界拘束应力σcr越小,焊缝越容易开裂。

2.5 焊接裂纹原因分析

由上述分析可以得出,采用CO2保护焊焊接较厚的Q420B 钢产生裂纹的主要原因是焊缝输入线能量过少,导致焊缝冷却时间过短,过短的冷却时间使焊缝及热影响区在短时间内快速冷却,生成淬硬的马氏体组织;过短的冷却时间同时也导致了扩散氢无法及时逸出,以过饱和状态残留在焊接接头的马氏体组织中;过高的残余扩散氢在缺口效应的部位,促使这个地区进一步脆化,导致临界拘束应力降低。其后果是淬硬的马氏体组织受氢的诱发和促进后脆化,来不及逸出的扩散氢大大降低了焊接接头的临界拘束应力,在拘束应力的作用下形成了焊接裂纹。

3 焊接工艺改善措施

为了防止出现焊接裂纹,针对数千吨材质为Q420B的钢结构,采取CO2保护焊焊接的,从以下几个方面采取了措施:

3.1 采取焊前预热处理

查找相关资料,对于国内常用的低合金钢高强钢,板材较厚的,采用手工电弧焊时,在焊后不需要后热的情况下,焊前预热温度一般取130 ℃[1]。CO2保护焊焊接厚板的冷却速度很快,在实际操作中应适当提高预热温度。参考低合金高强钢HT80的预热温度[1],见表1。

对构件的焊接采取了焊前预热和后热处理工艺。预热温度85 ℃提高到90~100 ℃,预热区间为焊缝两侧各100 mm 左右。为了保证加工进度,采用简便的火焰加热(亦可采用电热板加热器等方法)。

表1 HT80钢预热温度(E=17 kJ/cm) ℃

3.2 采取后热处理

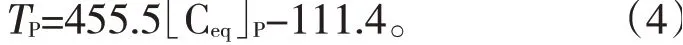

低合金钢的后热温度TP与钢种化学成分的经验公式[1]:

式中:[Ceq]P为碳当量;[Ceq]P=C+0.203 3Mn+0.047 3Cr+0.122 8Mo+0.029 2Ni+0.035 9Cu-0.079 2Si-1.595P+1.692S+0.844V。

根据公式(4)和Q420B 钢的碳当量,计算得TP为117.3 ℃。

根据上述计算,采取TP后热温度为120 ℃,30 min 左右保温的焊接工艺。焊后及时后热,使扩散氢能充分逸出,在一定程度上降低残余应力,起到了韧化热影响区和焊缝组织,降低淬硬性的作用。在产生裂纹以前及时进行加热处理的工艺措施,有效地防止冷裂纹的产生。

3.3 采取多层焊及层间温度控制

多层焊中后层对前层具有消氢作用,并能改善前层焊缝和热影响区的组织,因此焊接采用了多层焊。由于焊缝长度较长,逐层焊接时,严格控制层间温度在180~200 ℃。

4 裂纹修复工艺措施

对于出现裂纹的构件,确定了焊前预热,焊后保温处理的修复措施。

1)清除裂纹。采用碳弧气刨清除裂纹,先清两端,再清除中间,直至裂纹彻底清除。

2)焊前预热。修补焊接前,先进行预热,预热温度200 ℃,预热区间为焊缝两侧各100 mm。根据现场实际条件,采用氧乙炔火焰加热。加热过程中采用便携式红外激光测温枪进行温度的监测,确保加热温度。

3)焊接修补。焊接修补采用手工电弧焊,焊条采取E5017;过程中严格控制层间温度,采用便携式红外激光测温枪进行检测,确保层间温度保持在200 ℃左右。

4)焊后保温。由于焊前预热温度较高,根据表1,焊前预热温度200 ℃为不进行后热的温度,因此,焊后不再进行后热,改用石棉被进行焊后保温,使焊缝缓冷。

采用改善的工艺进行焊缝修补完成后,未再出现焊接裂纹。此外,为了确保焊接质量,采用超声波探伤,探伤结果显示焊缝全部合格。

5 结 语

由于CO2保护焊相比较于手工电弧焊,焊接速度快、费用低,在冶金钢结构工程焊接施工中得到广泛应用。但CO2保护焊,受焊丝直径的限制,输入线能量相对少,焊缝的冷却速度快,焊缝区组织淬硬倾向大,特别是焊接较厚的高强钢时,如果不采取热处理措施,很容易产生焊接裂纹。焊接裂纹的清理和焊接修复过程中,对热影响区的重复加热,又造成热影响区组织的晶粒粗大、脆化,极大地降低结构的承载能力。在冶金工程大规模的钢结构焊接施工中,受工期、成本、人员素质、操作习惯等各种因素的影响,焊前预热处理措施不受重视,经常被忽视,出现裂纹后又多次重复焊接修补,严重降低结构的强度,存在质量安全隐患。因此采用CO2保护焊焊接高强钢,必须严格按焊接工艺要求施工,做好焊前预热等措施,尽量一次焊接合格,避免出现焊接裂纹,减少返修次数,这对焊接质量和工程质量、效率均有显著意义。