连铸坯表面缺陷在圆钢轧制过程中的演变规律研究

2021-05-17刘明远

刘明远

(河钢宣钢技术中心,河北 张家口075100)

1 前 言

河北钢铁集团宣钢公司2014年建成投产一条高速棒材生产线,产品规格为Φ20~70 mm,使用坯料尺寸为165 mm×165 mm×12 000 mm,钢种包括碳素结构钢、合金结构钢、轴承钢、齿轮钢等。对于优特钢圆钢产品,下游用户加工工艺多样,对产品表面质量要求较为严格,圆钢表面缺陷将直接导致锻造开裂、车削裂纹及穿管外折等。圆钢产品表面缺陷形成原因复杂,经过近年来质量提升攻关及相应研究表明,产品表面缺陷主要来源于钢坯。钢坯表面常见的缺陷有裂纹、结疤、渣沟、划伤等,若铸坯表面缺陷较为严重,轧制后有可能遗传到圆钢产品表面,影响产品质量。为了合理确定钢坯检验标准,控制圆钢产品表面质量,因此十分有必要对铸坯表面缺陷在圆钢轧制过程的演变规律进行研究。

2 试验设计

2.1 铸坯划伤、渣沟及结疤试验

对铸坯表面缺陷进行分类、确认,测量缺陷深度、宽度、长度以及其位置,轧后利用体积守恒定理计算缺陷对应位置,取样后进行酸洗、顶锻及金相检测,以跟踪缺陷在轧后产品表现的形貌,从而得出铸坯各类表面缺陷在现有轧制工艺下的演变规律,制定新的铸坯检验标准。选定10 支断面尺寸为165 mm×165 mm 的表面缺陷方坯,涉及钢种包括GCr15、9SiCr、45#,轧制规格为Φ20、Φ40、Φ60 mm,主要缺陷类型包括划伤、渣沟、结疤,其缺陷类型及尺寸如表1所示。

2.2 铸坯裂纹试验设计

选取45#钢连铸方坯2支,断面尺寸为165 mm×165 mm。利用修磨机对钢坯表面进行修磨,确认试验钢坯表面质量良好后,在其中1支方坯尾部0.5 m处人工预制纵裂纹1条,宽度1 mm、深度5 mm;距头部2 m处预制宽度1 mm、深度2 mm纵裂纹1条。在另一支钢坯尾部0.5 m处人工预制横裂纹1条,宽度1 mm、深度5 mm;距头部2 m处预制宽度1 mm、深度2 mm横裂纹1条。将钢坯在加热炉加热后,经高压水除磷、粗轧、中轧和精轧轧制,最终轧制成Φ40 mm规格圆钢。按照提前计算好的缺陷位置做好倍尺成品标记并取样,检测裂纹形貌和深度变化。

表1 方坯缺陷类型及尺寸

3 试验结果及分析

3.1 划伤缺陷分析

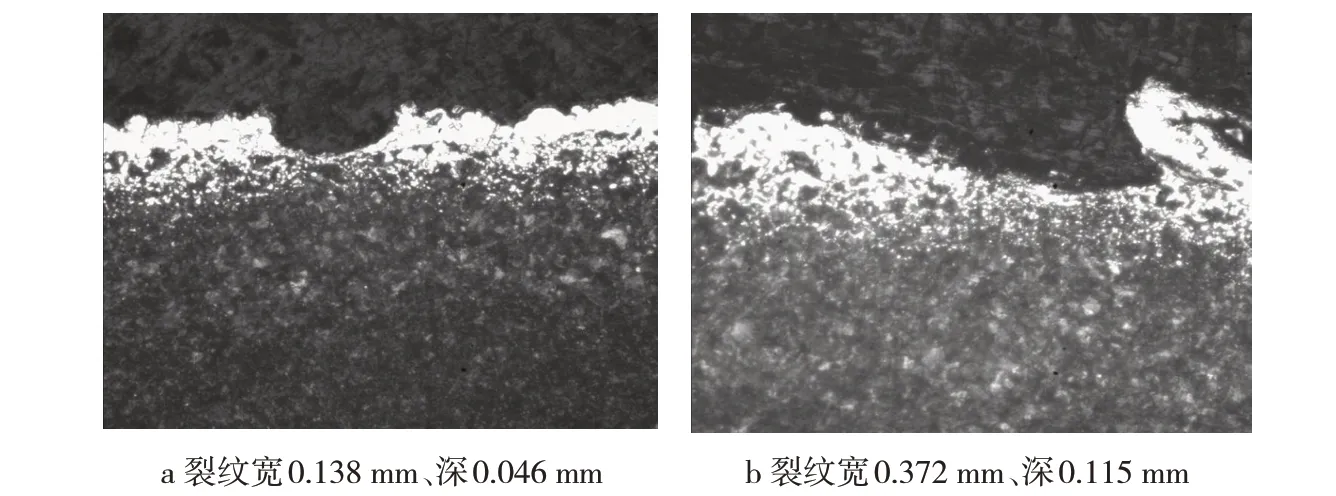

本次选定划伤钢坯按照深度可分为两类:深度<2 mm;深度≥2 mm。按照理论计算的缺陷位置进行取样、酸洗、顶锻试验,试样a1、a4 未发现表面缺陷;a2试样酸洗后表面存在浅裂纹,顶锻后未开裂;a3、a5 试样酸洗后表面可见浅裂纹,顶锻后试样表面开裂深度较浅;a6 酸洗试样表面可见明显裂纹,顶锻后试样裂纹呈开口状,且具有一定深度,如图1所示。

由图2可看出,两类铸坯划伤经轧制后存在较明显的区别:划伤深度<2 mm 没有导致明显的圆钢表面裂纹,这是由于铸坯表面在加热炉内被氧化,经高压水除鳞后使得部分缺陷被消除,同时在后序的轧制变形过程中逐渐轧合消除,不会对后续加工造成明显的影响;划伤深度>2 mm 会导致圆钢表面出现裂纹,对试样进行1/3顶锻后,试样出现开裂,且随着规格增大,开裂越明显,同时对酸洗试样进行进项检测,裂纹形貌如图2所示。

图1 铸坯划伤对应的圆钢表面缺陷

图2 圆钢表面裂纹的金相组织100×

在100 倍显微镜下观测,裂纹处存在脱碳现象,无延伸,底部较为圆钝。

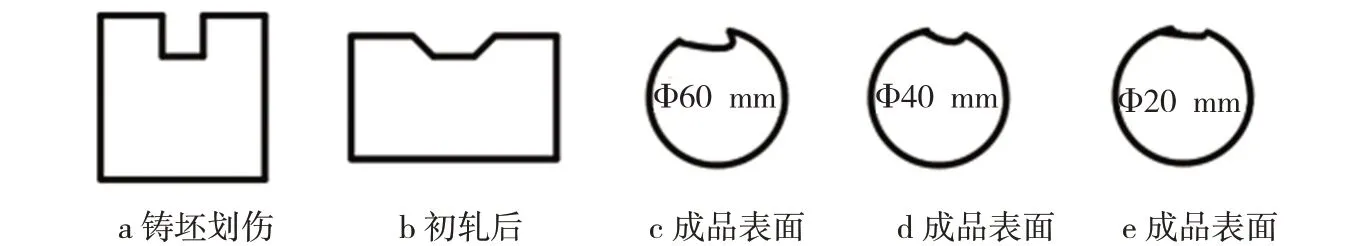

通过跟踪划伤铸坯在轧制过程中的变化,结合不同规格圆钢表面形貌变化,连铸坯划伤缺陷在轧制过程中变化规律如图3所示。

图3 轧制过程中划伤变化规律示意图

通过高温氧化和后续的轧机平-立交替轧制,轧件的截面积逐渐减小,缺陷深度也随之降低,最终划伤缺陷暴露在轧材表面,初始深度<2 mm 的划伤缺陷会消失在钢材表面。

3.2 渣沟缺陷分析

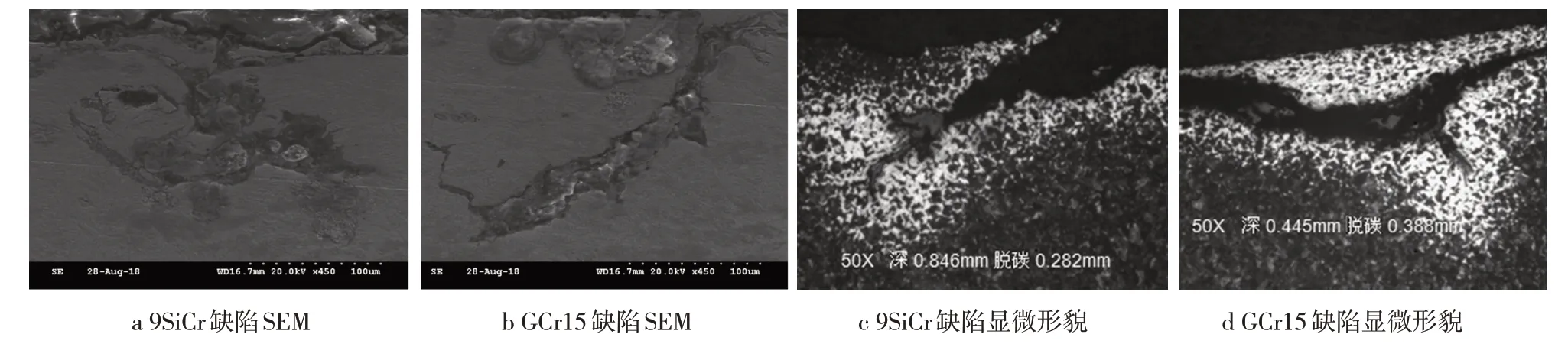

选取2支表面渣沟深度不同的钢坯进行轧制。9SiCr 缺陷铸坯,渣沟长度约为2 m,深度最深处约为5 mm。GCr15缺陷铸坯,深度1 mm,长度约1 m。同样轧制Φ60 mm 规格穿管用钢,对成品及穿管效果进行跟踪。成品酸洗后发现试样存在缺陷如图4所示。取缺陷部位进行电镜、金相分析,结果如图5所示。

图4 铸坯渣沟对应的圆钢表面缺陷

图5 渣沟坯圆钢表面裂纹电镜、金相分析

渣沟铸坯轧制后裂纹内部残留有氧化铁皮及大量夹杂物,脱碳严重,且向钢材基体延伸。有研究表明[1-4],铸坯渣沟缺陷必然伴生裂纹及夹杂,铸坯轧制后由于产品表面氧化铁皮覆盖不易发现,出厂后造成用户穿管外折缺陷,影响正常使用,因此必须进行铸坯修磨后方可轧制。

3.3 表面结疤分析

选取形貌较为类似的结疤缺陷钢坯2支,分别轧制Φ20、Φ60 mm规格圆钢,从理论计算位置截取试样,并进行顶锻、酸洗、金相检测。从图6、图7金相分析表明,裂纹处无夹杂,裂纹底部无延伸,但因轧制规格存在差异,导致裂纹深度不同。对于内部无夹杂的铸坯表面结疤在轧制过程中变化规律如图8所示,缺陷在轧制过程中沿轧制方向上逐渐被拉长,深度变浅,随着轧制道次增多,结疤底部被轧制表面,直至消失。

图6 c1铸坯缺陷对应圆钢缺陷

图7 c2铸坯缺陷对应圆钢缺陷

图8 轧制过程中铸坯表面结疤变化规律

3.4 铸坯裂纹分析

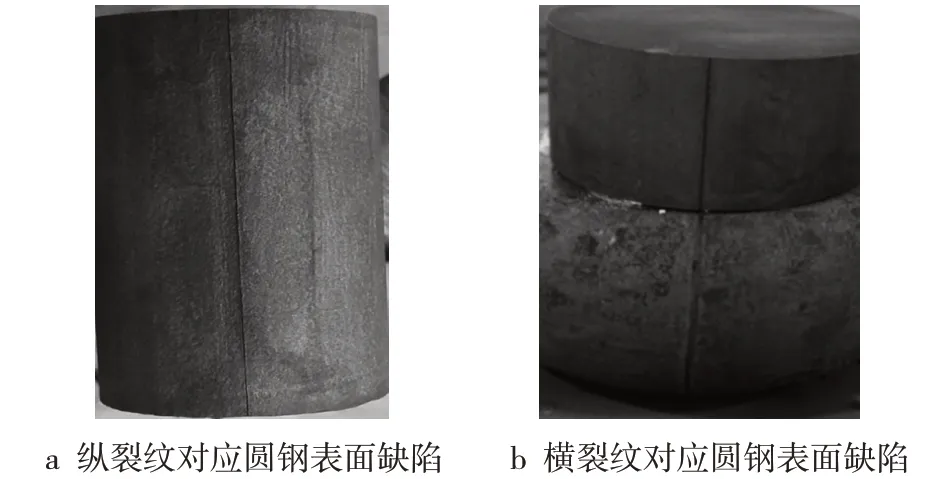

试验铸坯轧制后在成品对应位置进行取样,未发现铸坯头部预制裂纹对应缺陷,铸坯尾部对应成品表面可见明显裂纹存在。经过观察确认为,5 mm深预制裂纹经轧制后遗传裂纹,其形貌见图9。

图9 铸坯深裂纹对应的圆钢表面缺陷

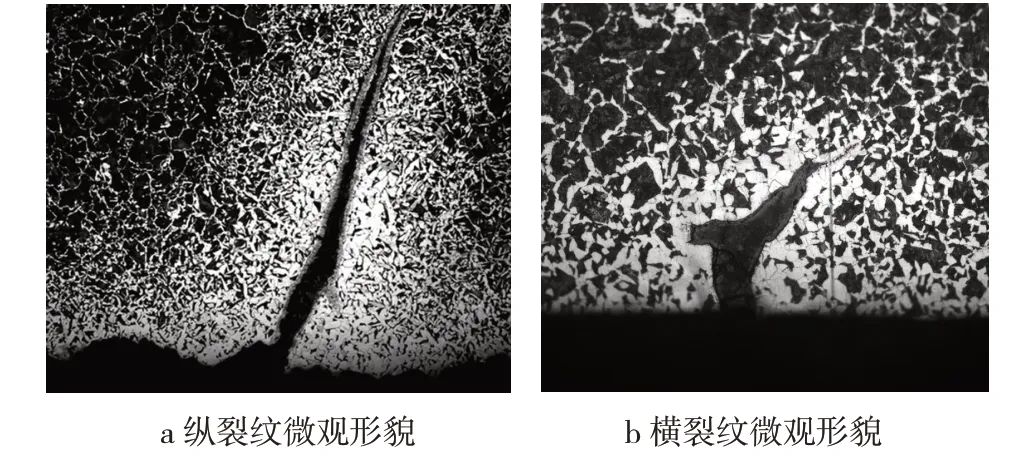

将以上试样制成金相试样并观测微观形貌(见图10),纵裂纹和表面呈接近垂直状态,根部尖锐,趋于闭合;横裂纹与表面呈一定角度,底部不规则,内部存在氧化铁皮;两处裂纹均在加热过程发生脱碳现象并遗传至成品。

图10 铸坯深裂纹对应的圆钢表面缺陷微观形貌100×

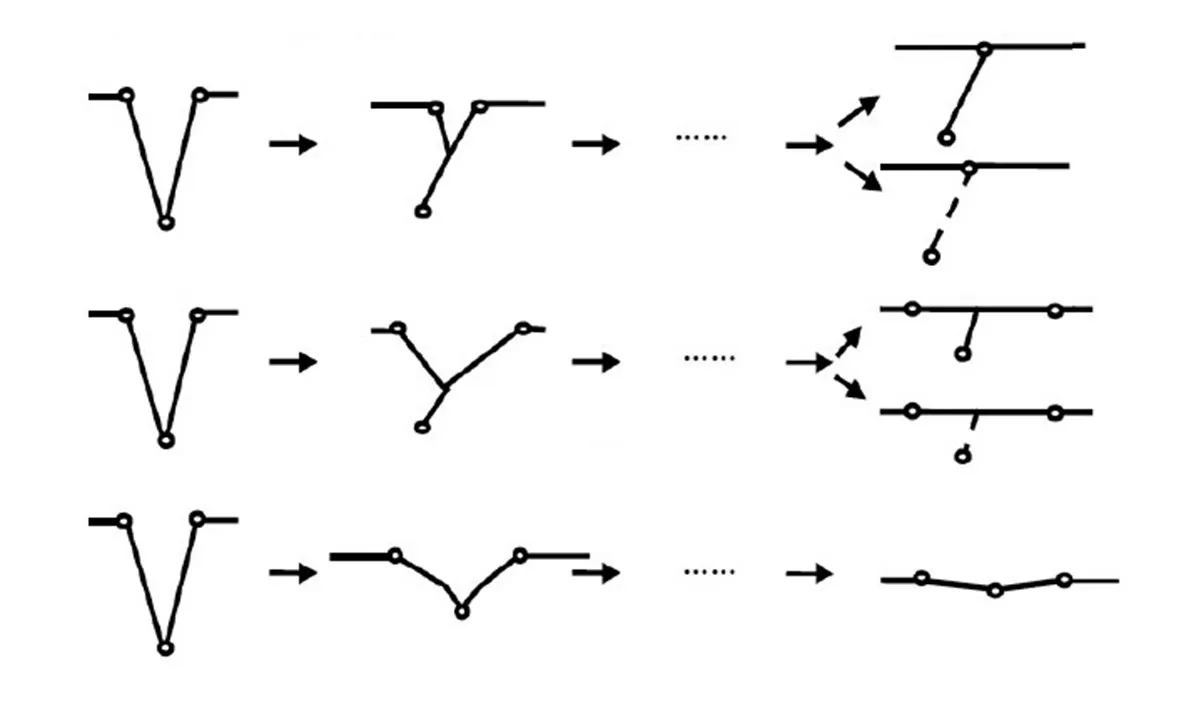

喻海良等认为裂纹在轧制过程中同时受到拉应力和压应力作用,压应力使裂纹趋于闭合,拉应力导致裂纹扩展[5]。轧制过程中铸坯表面裂纹情况分为以下3种情况:

①轧制时,裂纹处金属处于压应力状况,裂纹会逐渐闭合,裂纹边部发生接触,当裂纹边部未发生氧化时,在高温下产生原子迁移,实现了局部区域的裂纹轧合,随着轧制道次的增多,裂纹会完全闭合,如图11a 所示。②若在压应力状态下,裂纹末端只发生了部分冶金结合,而未闭合部分裂纹轧制过程中被“拉开”,随着轧制道次增多,裂纹表面演变为轧材表面,而裂纹末端则发生冶金结合,这两种情况都可使裂纹发生轧合,如图11b 所示。③若裂纹表面所受的拉应力将裂纹完全拉开,随着轧制道次的增加,裂纹有可能完全演变为轧材表面,或进一步扩展,保留在成品上,影响产品质量,如图11c所示[6]。

图11 轧制过程中铸坯表面裂纹演变机制

4 结 论

4.1 铸坯表面划伤的深度遗传性较强,而宽度影响则不明显,划伤缺陷在加热时会被氧化消失,危害程度减轻;划伤深度一定时,成品表面裂纹会随着变形量的增加而减小。划伤深度>2 mm时会在圆钢表面留下一定深度的裂纹。

4.2 铸坯渣沟缺陷遗传性较强,同时渣沟处会伴生内部裂纹及夹杂物,轧制后形成折叠缺陷,被氧化铁皮覆盖后不易检验,影响下游用户加工,需清除缺陷后轧制。

4.3 对于内部无夹杂的表面结疤,在轧制过程中缺陷在轧制方向上逐渐被拉长,随着轧制道次增多,结疤深度变浅。轧制不同规格圆钢时对铸坯表面结疤深度要求不同,轧制规格越大,对铸坯表面质量要求越严格。

4.4 铸坯裂纹会在圆钢轧制过程产生对应缺陷,但裂纹深度<2 mm时会被氧化消失。深度裂纹根据其氧化及受力情况其演变机制不同。