薄规格Q370qE钢板TMCP工艺开发及应用

2021-05-17李复磊

李复磊

(山东钢铁集团日照有限公司 中厚板厂,山东 日照276805)

1 前 言

随着国内铁路钢桥建设向高速、重载、大跨度、结构美观新颖、全焊方向发展,对桥梁用钢厚度使用及性能指标提出更高要求。目前国内桥梁钢的应用量日益增加,迫切需要加快薄规格高性能桥梁钢的推广应用,以满足现代钢桥制造的需要。针对此类钢种的使用性需求,要求桥梁钢有较高的强度、韧性以及良好的焊接性能,一般采用低碳成分设计配合合理的热机械控制工艺(TMCP)来满足此性能工艺要求。本研究主要涉及薄规格Q370qE 桥梁钢品种的成分及工艺开发,最终实现了16 mm 厚Q370qE 的高质量生产,进一步优化了钢种品种结构。

2 化学成分设计

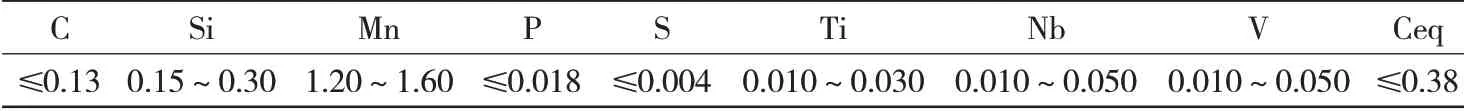

为使桥梁用钢具有良好的焊接性能,控制碳当量Ceq 是非常重要的措施。Q370qE 钢的成分设计思路遵循以上原则,并且本着经济性最大的原则进行改进。采用低碳设计、添加Mn 为主要的合金强化元素,通过复合添加Mn、Nb、V、Ti 等微合金元素进行强化,同时严格控制P、S的含量。为了保证性能指标,对钢种气体元素、夹杂物进行控制,以提高铸坯内部质量水平。具体成分设计见表1。

表1 Q370qE桥梁钢成分设计 %

3 工艺设计

3.1 轧制工艺

控制轧制的实质是通过全部热轧条件(加热温度、轧制温度、道次压下量)的优化,控制奥氏体的状态,使其在后续的冷却过程中转变为细晶铁素体或期望的组织,以得到良好的强度和韧性。此钢种采用两阶段轧制,即在结晶区轧制和未再结晶区轧制,从实际生产控制有效分配到粗轧机轧制阶段和精轧机轧制阶段。

3.1 .1 粗轧阶段

此过程涉及的主要工艺控制点为粗轧终轧温度、压下率及中间坯厚度设定。粗轧阶段全部在结晶区轧制,终轧温度设定为1 000~1 030 ℃。为细化再结晶区晶粒,可以通过提高顺轧阶段的道次压下率来实现,确保顺轧阶段至少1 道次压下率≥20%。精轧阶段的总体压下量直接影响到钢板成

品的晶粒度、强度、塑性等指标。为保证性能指标,中间坯厚度设定为≥3倍钢板成品厚度。

3.1 .2 精轧阶段

精轧阶段涉及的主要工艺控制点为精轧终轧温度。精轧为未再结晶区轧制,控温后通过开轧温度控制终轧,终轧温度控制在铁素体相变点以上,理论铁素体相变计算公式为:

通过公式可以计算出铁素体转变温度在760 ℃左右,考虑到钢板开冷温度高于Ar3及精轧机到控冷工序的钢板温降情况,将16 mm Q370qE 钢的终轧温度设定在830 ℃。

3.2 水冷工艺

控制冷却技术是提高钢板综合性能的一种有效又经济的生产方法,已经成为目前轧后钢板冷却主要发展趋势。它通过合理控制轧后钢材的冷却工艺参数(开冷温度、终冷温度、冷却速度),为钢材相变做好组织准备,并通过控制相变过程的冷却速度,来提高和改善钢材的综合力学性能和使用性能[1]。

此钢种通过控制水冷实现由奥氏体向铁素体和碳化物析出的相变,开冷温度设定高于Ar3温度10~20 ℃,设定开冷温度780 ℃;终冷温度设定低于Ar1温度30~50 ℃,设定终冷温度为670 ℃;冷速根据实验室实验数据设定为7 ℃/s。

4 组织及性能情况

4.1 组织情况

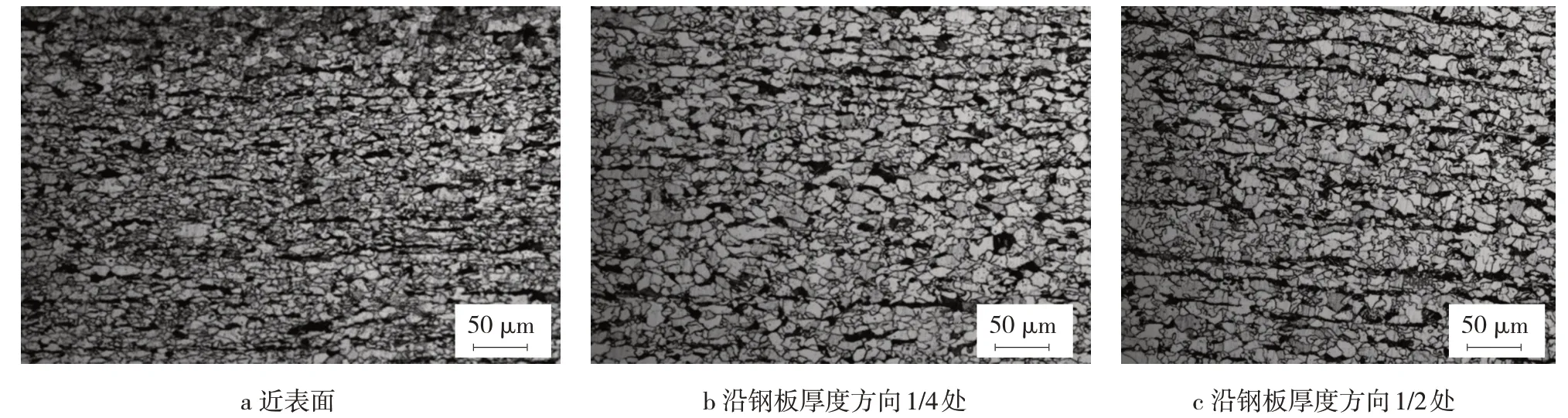

16 mm Q370qE 钢采用低碳+微合金设计,采用TMCP 工艺生产,组织为铁素体+珠光体,因含碳量低,组织中铁素体量偏多,珠光体量较少。整体组织细小均匀,越靠近钢板厚度心部位置,晶粒越粗大,无明显偏析情况,如图1所示。

4.2 性能情况

经过多次生产,TMCP工艺生产16 mm Q370qE钢性能初验合格率已经达到≥99.00%,低温冲击性能良好。经统计,屈服强度平均裕量为50 MPa,抗拉强度平均裕量为70 MPa,断后伸长率平均裕量为7%,-40 ℃低温冲击平均裕量为100 J。

图1 16 mmQ370qE钢金相组织

5 结 语

通过合理的成分、工艺设计,最终实现了16 mm Q370qE钢的品种开发,此规格钢种生产过程控制稳定,性能合格率较好。此工艺的成功实施,可有效提升厚板领域品种结构,同时可拓展至其他品种的开发及生产。