热丝TIG 焊在核电设备制造中的应用

2021-05-17张忠海

张忠海

随着核电工程的发展, 为满足核岛主设备制造过程的高质量要求, 需要优先选用焊接质量优良的焊接工艺。 传统的埋弧焊、 焊条电弧焊焊接环境差、 过程可控度低、 对焊工技能要求较高。传统TIG 焊的优点是电弧和熔池可见性好, 操作方便, 焊接中没有熔渣产生, 焊后不用清渣, 适用于各种焊接位置[1]。 由于TIG 焊焊接中保护效果好, 焊接电弧稳定性好, 焊缝质量优良, 适用于几乎所有的金属及其合金的焊接加工, 该方法的不足之处是焊接效率较低。 热丝TIG 是一种低耗、 优质的焊接方法, 由于焊接过程可控, 易于实现数字化、 智能化焊接, 又具有较高的熔敷效率, 所以被广泛应用在核岛主设备的焊接制造中。

1 热丝TIG 焊的原理及优点

1.1 原理

热丝TIG 焊是1956 年在传统TIG 焊基础上发展起来的一种优质、 高效、 节能的焊接工艺, 其基本原理就是在焊丝送进熔池之前, 将焊丝加热到一定的温度, 最终实现高速高效焊接的目的。本文中的热丝就是指填充金属在被送入熔池之前通过加热使之达到一定温度, 也就是对焊丝进行预热[2]。

传统TIG 焊中电弧热的30%被用在熔化焊丝上, 使熔敷率受制于加热熔化焊丝所需要的时间。而在普通TIG 焊的基础上对焊丝预热, 以增加热输入量的方法加快焊丝的熔化速度, 从而提高焊接速度( 见图1) 。 焊丝通过导电嘴送进熔池中, 在导电嘴和焊件之间设置一个电源, 当焊丝接触到焊缝表面时便会产生电流, 实现对焊丝加热。 焊丝与钨极呈40°~60°角, 在钨极电弧的后面直接送入熔池金属中。 为防止电弧偏吹, 热丝电源可以采用交流电或脉冲电源。

图1 热丝TIG 焊原理示意图

1.2 热丝TIG 焊的优点

热丝TIG 焊的优点如下:

(1) 保留了TIG 焊电弧稳定、 焊缝性能优良、无飞溅等优点。

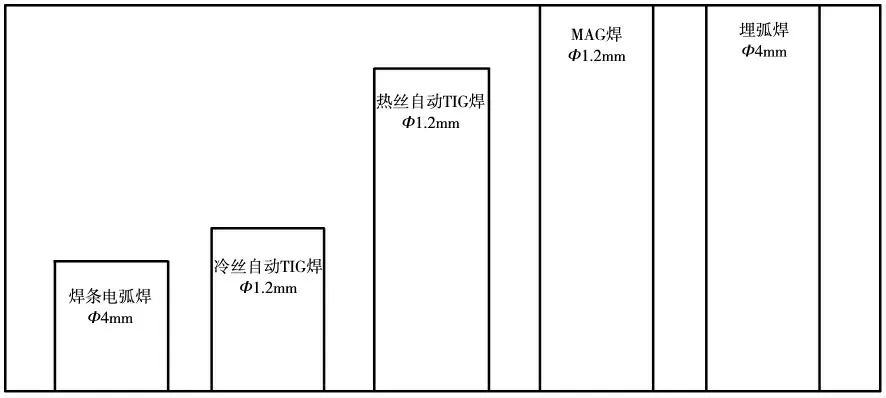

( 2) 提高了熔敷效率和焊接效率。 热丝TIG焊时焊丝在被送入熔池前已经加热到300~500 ℃,从电弧获取能量减少, 熔敷效率比冷丝焊提高3~5倍, 焊丝熔化速度达20~50 g/min(见图2)。

(3) 减少焊接变形。 由于热丝焊熔化预热后的填充金属, 减少总热输入量, 有利于减小焊接变形。 从焊缝热输入量的角度看, 焊丝预热的能量和焊接电弧的能量分别控制, 焊接熔敷速度的提高与焊缝热输入量的增加没有直接关系, 即在不提高热输入的条件下, 提高焊接熔敷速度, 使焊丝熔化速度增加。 在相同电流的情况下, 焊接速度可提高一倍以上。

(4) 减少焊接缺陷。 由于热丝TIG 焊的送丝速度独立于焊接电流, 所以能够更好地控制焊缝成形, 对于坡口焊缝的焊接, 侧壁熔合性较好。 焊丝经过预热后表面得到净化, 预热电流对熔池的搅拌作用, 以及预热电流磁场改变焊接电弧形态, 在这些因素的共同作用下焊缝质量更为优良[3]。

图2 不同电弧焊方法熔敷效率的比较 [2]

2 在核电设备制造中的应用

2.1 在堆焊中的应用

鉴于核岛一回路主设备长期接触带有放射性和腐蚀性的载热剂介质, 所以在内壁上堆焊有优良耐蚀性和耐热性的奥氏体不锈钢堆焊层及镍基合金堆焊层。 例如核反应堆压力容器内壁大面积堆焊奥氏体不锈钢堆焊层、 蒸汽发生器管板一回路侧堆焊镍基合金堆焊层。 由于堆焊层的质量关系到设备的运行质量, 故在选择堆焊工艺时需要在保证堆焊质量的基础上提高堆焊效率。 由于蒸汽发生器一次侧管板的堆焊质量, 还影响到后续U 型管与管板焊缝的焊接质量, 对于不能实现带极堆焊的部位均可采用热丝TIG 堆焊。 目前, 三代核电AP1000 反应堆压力容器接管内表面不锈钢堆焊层、 接管大端端面镍基堆焊、 流量分配裙支承块堆焊、 径向支承块隔离层镍基堆焊、 J 坡口镍基隔离层堆焊均已采用热丝TIG 堆焊, 热丝TIG 堆焊已占到所有堆焊焊缝熔敷金属量的40%。

采用热丝TIG 工艺堆焊不锈钢及镍基合金时,可通过选择合理的焊接参数将焊缝的母材稀释率控制在较低的水平, 得到良好的焊道成形质量, 减少焊道表面打磨工作量, 同时又能够保证焊缝的无损检验质量。 另外, 由于焊接熔池的形状易于控制,即便如泵壳等结构形状复杂的设备也可采用热丝TIG 堆焊, 通过配置数控系统即可实现全自动堆焊, 既提高了核电装备制造的自动化水平, 也符合绿色核电制造的最新发展理念。

2.2 在接管与安全端焊缝制造中的应用

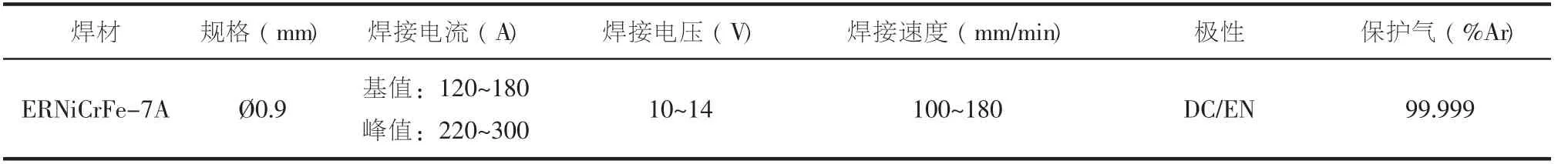

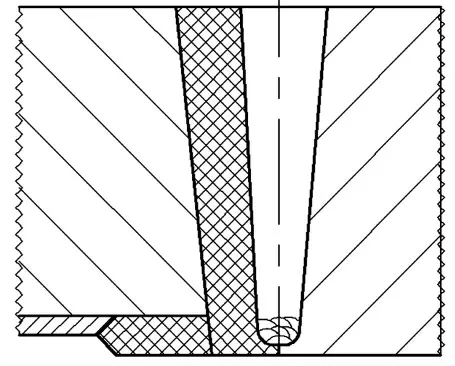

在核岛一回路系统中, 主设备通过接管安全端与一回路管道相连, 共同构成反应堆冷却剂压力边界的重要组成部分。 在核电站运行中, 接管安全端部位承受高温、 高压的交变复杂应力作用, 安全端焊缝不但要保证压力边界的结构完整性, 同时还要保证性能的可靠性, 这就要求焊接接头不仅应具有高塑性、 高韧性, 而且还要具备较高的耐腐蚀性和足够的断裂韧性及抗疲劳性。 因此, 在制造过程中需要采用低热输入、 焊接质量优良的焊接工艺方法。 以往二代核电制造过程中, 安全端的焊接常选择焊条电弧焊、 埋弧焊的焊接方法, 焊缝返修风险高。 三代核电采用热丝TIG 焊接, 在保证焊缝质量的同时保证焊接效率。 国核示范过程反应堆压力容器 (CAP1400) 接管安全端焊缝坡口( 见图3,表1) 焊接完成后, 焊缝合格率达100%。

2.3 在低合金钢焊缝中的应用

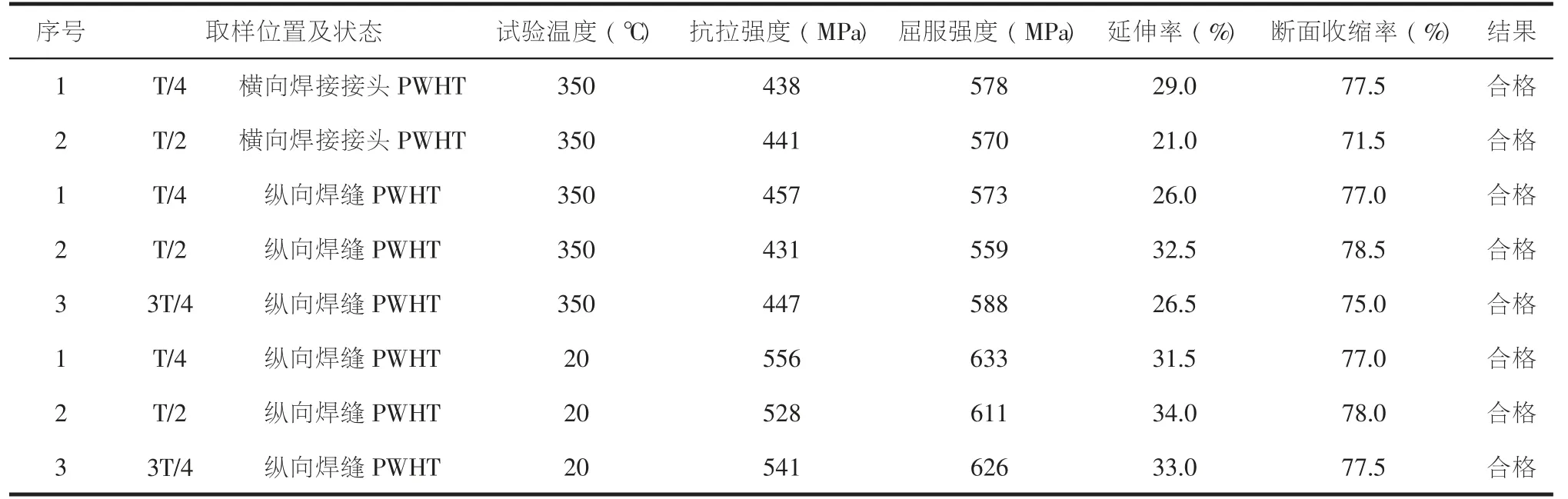

1963 年美国Battelle 结合热丝TIG 焊和窄间隙焊接的优势开发了窄间隙热丝TIG 焊, 与一般的窄间隙焊接方法相比, 窄间隙热丝TIG 焊除了熔敷效率相对较低外, 在侧壁熔合和焊接接头的抗裂性等方面具有较明显的优势, 所以在大厚度低合金钢焊缝的焊接中得到广泛的应用。 为推广热丝TIG焊在低合金钢焊接中的应用而开发低合金钢热丝TIG 对接焊工艺, 通过低合金钢窄间隙热丝TIG 焊工艺试验证明焊缝质量良好, 接头机械性能优良(见表2~6)。

表1 接管安全端焊接工艺参数

图3 接管安全端坡口形式

随着核电设备不断升级, 无论是主管道、 核级管道, 还是CPR1000 反应堆压力容器管, 焊接难度均在不断增加。 因此, 窄间隙热丝TIG 焊占据了越来越重要的地位[4]。 目前, 在低合金钢焊缝焊接中, 堆芯补水箱入口接管与上封头焊缝的焊接、 出口接管与下封头焊缝的焊接中都已采用了窄间隙热丝TIG 焊, 焊缝质量良好, 接头机械性能优良。

3 结 语

热丝TIG 焊是焊接质量优良、 熔敷效率高的焊接工艺方法, 在核电设备制造中得到越来越广泛的应用, 目前已经成功应用在包括核电设备内壁不锈钢及镍基堆焊层的堆焊、 接管安全端焊缝的焊接及低合金钢窄间隙焊缝的焊接。

表2 弯曲试验 (AWS B4.0M-2000)

表4 拉伸试验( 棒拉) (AWS B4.0M-2000)

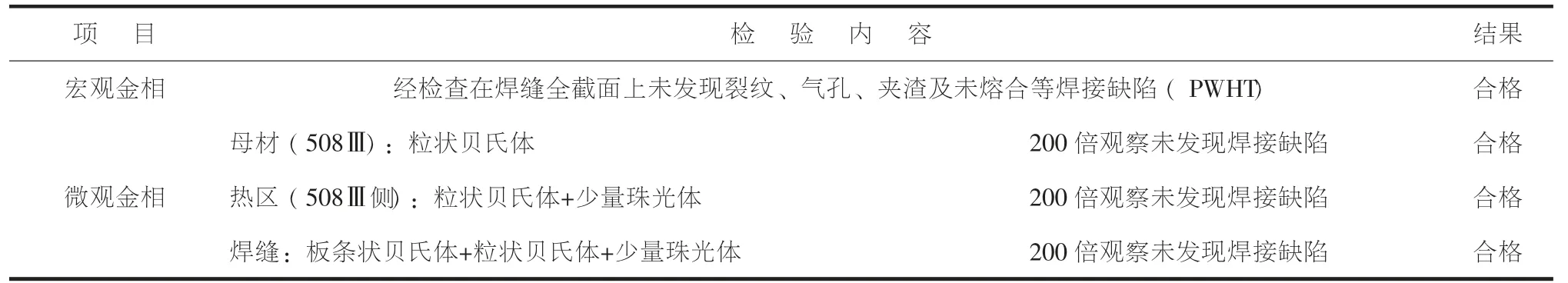

表5 金相检验结果

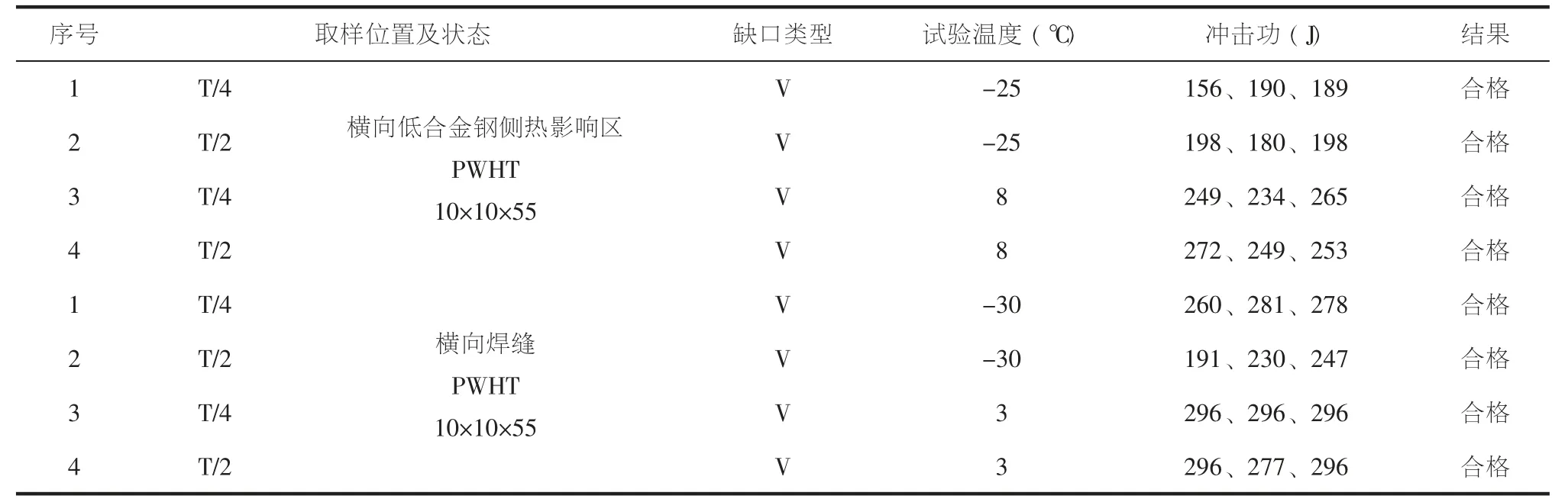

表6 冲击韧性试验(AWS B4.0M-2000)