焊接参数对奥氏体不锈钢电子束焊缝的影响

2021-05-17王利媛

王 鑫, 王利媛

电子束焊作为一种焊接速度快、 焊接变形小、焊接可达性好的焊接方法, 可以焊接钢铁、 铝合金[1]、 铜合金和有色合金[2]等多种材料, 在航空航天[3]、 核电装备、 军工制造、 船舶[4]和汽车制造等多个领域中有广泛应用。

本文用06Cr18Ni11Ti 奥氏体不锈钢试板进行电子束对接焊试验, 研究电子束焊接工艺参数对奥氏体不锈钢对接焊缝尺寸的影响, 分析焊接试验中奥氏体不锈钢焊缝缺陷产生的原因, 提出消除焊接缺陷的工艺措施, 确保电子束焊缝的焊接质量。

1 试验方法及材料

本文焊接试验的电子束焊接设备型号为TECHMETA LARA 52, 额定功率为10 kW, 最大输出电压为60 kV。

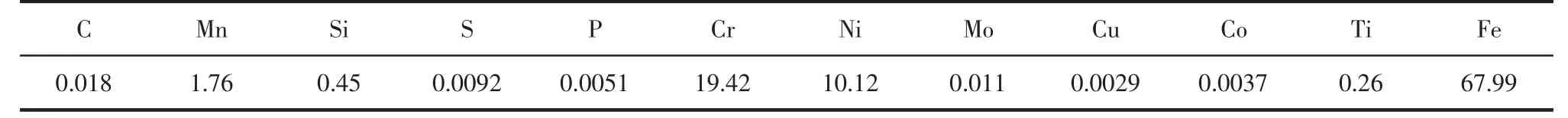

焊接试板材料为06Cr18Ni11Ti ( 见表1) , 试板尺寸20 mm×150 mm×400 mm。

电子束对接焊焊缝可以分为两种, 分别是熔深小于板厚的未焊透焊缝和熔深等于板厚的单面焊双面成形的全焊透焊缝。 其中, 单面焊双面成形的全焊透焊缝多应用于焊接厚度5 mm 以下的工件, 如金属带锯的锯条焊接; 而对于厚度较大的焊缝, 即使是全焊透焊缝, 大多数情况也是通过去除焊透或未焊透焊缝根部的方式获得的, 本文仅对未焊透的电子束焊缝进行研究。

本文电子束焊接试验的坡口形式为I 型坡口,焊前使用工装辅具装配焊接试板, 保证试板无间隙、 无错边( 见图1) 。 使用多组电子束焊接参数在对接试板上进行横焊位焊接, 分别对焊缝取样进行金相观察, 测量焊缝尺寸, 并根据试验结果分析焊接参数对焊缝的影响, 分析焊接缺陷产生的原因, 提出消除缺陷的工艺措施。

表1 06Cr18Ni11Ti 母材化学成分 (wt.%)

图1 试板装配示意图

2 试验结果及分析

2.1 电子束焊缝形状描述参数

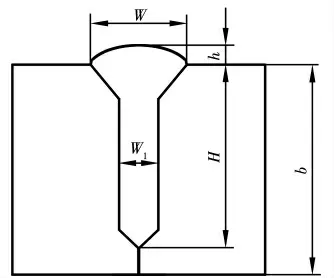

本文的奥氏体不锈钢焊缝整体呈“ 钉子形”( 见图2) 。 试板的厚度为b, 电子束焊缝的熔深为H, 电子束焊缝的余高为h, 电子束焊缝的宽度为W, 而焊缝的半熔宽( 半熔深宽度) 为W1[5]。 本文将深宽比定义为焊缝熔深H 与焊缝半熔宽W1的比值。 影响电子束焊缝形状的主要焊接参数有焊接电压、 焊接束流、 聚焦电流和焊接速度, 此外, 焊接时真空室的真空度、 电子枪与工件表面的距离等也都会对焊缝产生影响, 只是影响结果相对较小。

2.2 焊接电压的影响

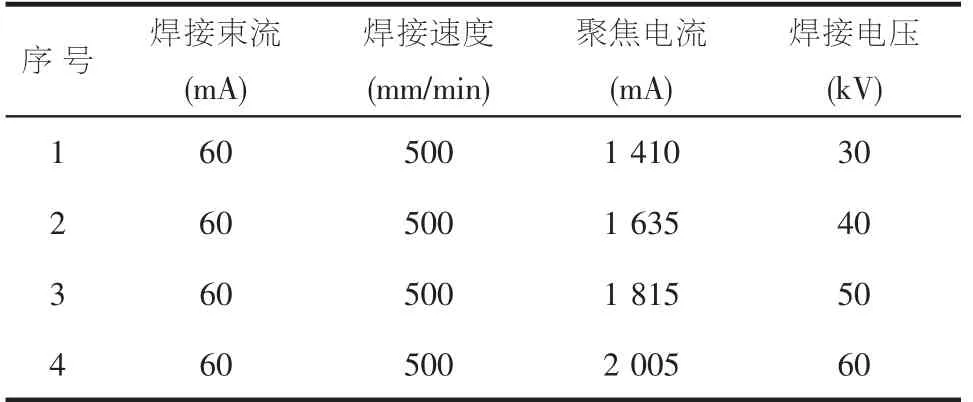

电子束的焊接电压是指从阴极到阳极的电压,主要作用是增加从阴极逸出的自由电子的动能, 焊接电压越高, 电子获得的动能越大, 焊接能力也越强。 使用相同焊接束流和焊接速度, 不同焊接电压进行对接焊( 见表2) , 焊后对焊缝尺寸进行测量(见图3)。

由图可知, 随着焊接电压的增加, 焊缝的熔深、 余高和深宽比均有增加; 焊缝半熔宽先增大后减小, 总体呈下降趋势; 焊缝宽度在3.2~4.1 mm范围内波动。

焊接电压增加使电子动能增大, 电子束流轰击金属后能够形成更深的匙孔, 从而形成更大的熔深。 同理, 匙孔中的金属蒸汽压力越大, 排出的金属也会增多, 凝固后的焊缝余高也相应增加。 而焊缝半熔宽减少的原因是电压增大后电子束焊缝形状变得深且窄, 导致熔宽有所降低, 但变化较小。 深宽比增加的主要原因是熔深有显著增加, 而半熔宽有所减小。 焊缝表面金属受热主要受电子束光斑尺寸的影响, 增大电压后, 在表面聚焦状态下, 电子束光斑未显著变化, 故焊缝熔宽无明显变化, 而熔宽产生波动是由光斑尺寸发生微小波动造成的。

表2 焊接电压影响电子束焊接参数

图2 电子束焊缝形状示意图

2.3 焊接束流的影响

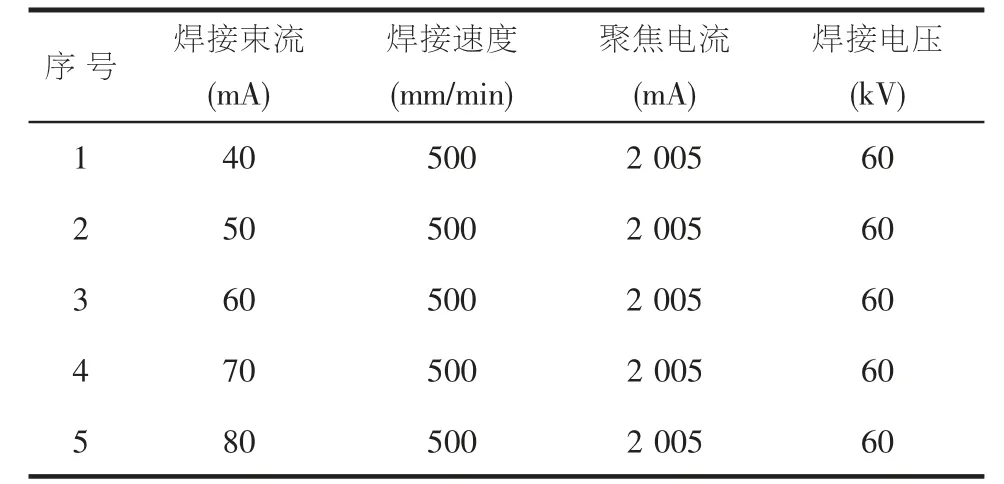

焊接束流是从阴极发出的自由电子的总量, 它是影响焊接质量的重要参数之一。 在其它焊接参数不变的情况下, 增加焊接束流能够提高焊接功率,但由于无法提高电子束的功率密度而影响有限, 焊接束流过大, 焊缝成形因熔融金属量增加而恶化(见表3, 图4)。

由图可知, 随着焊接束流的增大, 焊缝熔深逐渐增大, 但增加速率逐渐减小; 焊缝余高呈增大趋势, 在70 mA 时发生波动; 焊缝半熔宽先减小后增大; 焊缝深宽比先增大后减小; 焊缝熔宽呈增大趋势。

随着焊接束流的增加, 焊缝熔深先呈线性增加, 电流每增加10 mA, 熔深增加2.5 mm; 当焊接束流增加至60 mA 以上时, 焊缝熔深虽然继续增加, 但是增加速率逐渐降低。 在焊接束流较小时, 熔深也较小, 增加焊接束流后, 电子束流的能量主要用于熔化焊缝金属, 散射率较低; 随着焊缝熔深的增加, 电子束深入焊缝内部, 造成电子束流的散射逐渐增大, 用来熔化金属的能量增量越来越少, 当焊接束流增加到一定程度时, 焊缝的熔深增量会逐渐减少; 当焊接束流进一步增大时, 焊缝熔深稍有增加, 但焊缝表面成形会显著下降, 在焊缝表面形成高低起伏的驼峰焊道, 咬边、 冷隔、 未熔合等焊接缺陷的产生概率增大, 在实际工程中, 如非特殊要求不宜使用过大焊接束流焊接。

焊缝余高随着焊接束流增加而增大, 这是由于排出金属量增多引起的。 在70 mA 时, 余高减小是因为焊缝形成了驼峰焊道, 使余高产生波动。

表3 焊接束流影响电子束焊接参数

图4 焊接束流对电子束焊缝形状的影响

焊缝半熔宽随焊接束流的增加先减小, 后增大, 当使用较小焊接束流时, 增大束流能增加电子束的能量, 焊缝熔深增加, 半熔宽稍微减少; 当焊接束流增大到一定程度时, 匙孔内的金属蒸汽使电子束的散射显著增加, 此时继续增加束流, 散射的电子更多作用在焊缝侧壁上, 使焊缝半熔宽增加,而焊缝深宽比先增大后减小。 焊接束流的增加会使电子束光斑增大, 焊缝熔宽逐渐增加。

2.4 聚焦电流的影响

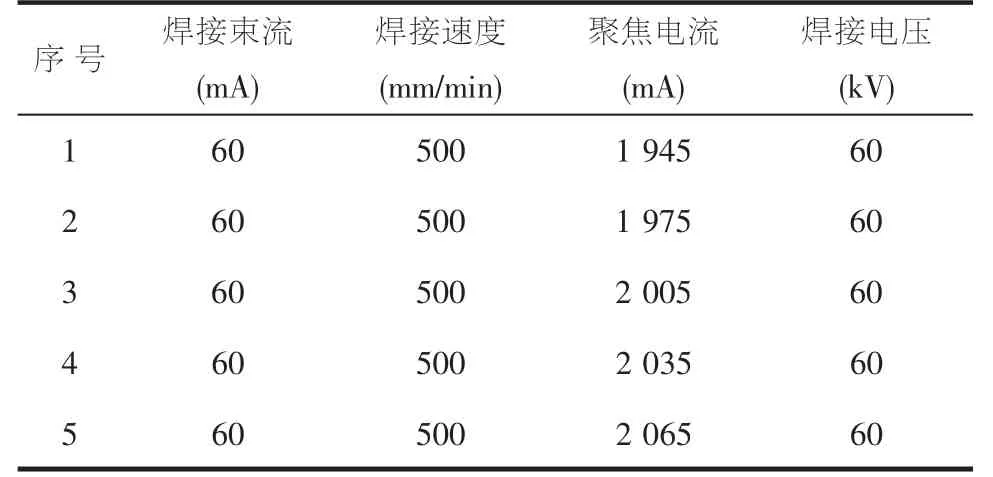

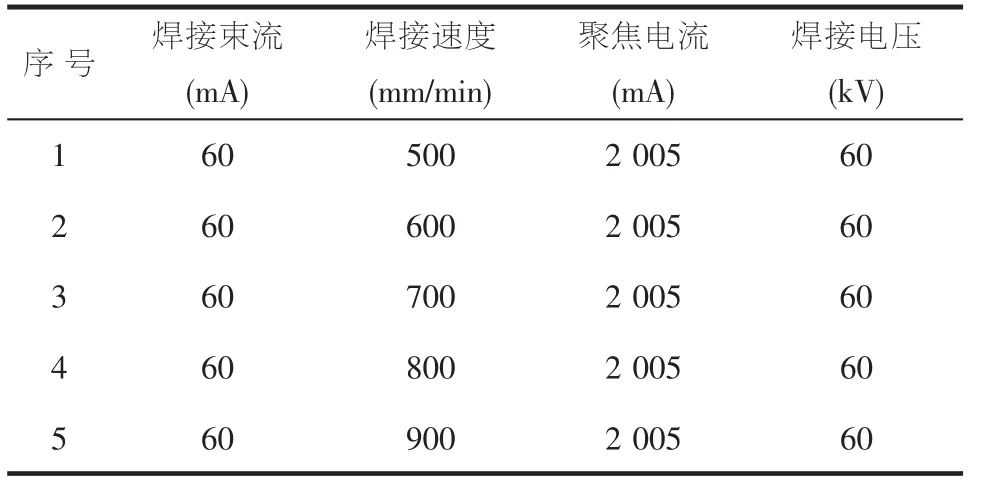

聚焦电流是调整电子束流焦点与工件相对位置的参数, 增大聚焦电流, 焦点靠近电子枪, 反之焦点远离电子枪。 根据焦点位置不同, 聚焦形式分为上聚焦、 表面聚焦和下聚焦(见表4, 图5)。

表4 聚焦电流影响电子束焊接参数

图5 聚焦电流对电子束焊缝形状的影响

聚焦电流为2005 mA 时为表面聚焦。 焊缝的熔深、 余高和深宽比均在表面聚焦时最高, 在上聚焦和下聚焦时均有所减小; 焊缝的半熔宽在表面聚焦时最小, 在上聚焦和下聚焦时均有增大; 焊缝的熔宽则是在靠近表面的下聚焦时最小, 其余状态均增大。

使用表面聚焦时, 电子束流的能量密度最大,能够获得最大的熔深; 由于排出的金属蒸汽量大,使焊缝余高最大; 由于匙孔效应最明显, 焊缝半熔宽最小; 由于熔深最大而半熔宽最小, 故深宽比最大。 需要特别注意, 当使用电子束流焦点在接近表面的下聚焦状态焊接时, 焊缝熔深减小( 变化仅600 μm) 不大, 却能够适当增加焊缝半熔宽( 变化250 μm), 有利于减少因焊缝冷却速度过快而产生的冷隔缺陷。 因此, 在大厚度慢焊速焊接时, 通常使用焦点近表面的下聚焦状态进行焊接。 理论上来说, 使用近表面的下聚焦状态能够改变匙孔内金属蒸汽的分布, 使能量密度最大的焦点位置保持在工件内部, 焊缝宽度在近表面下聚焦时最小就与此有关。

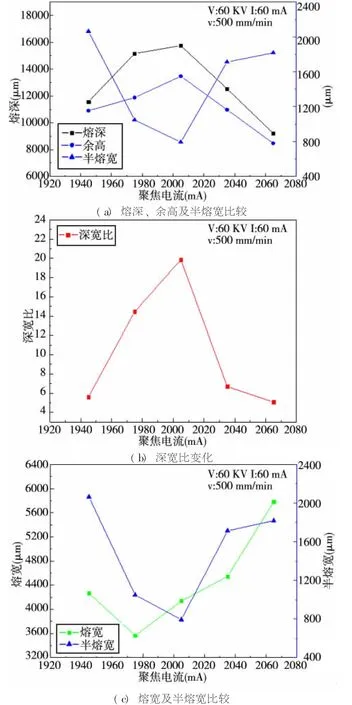

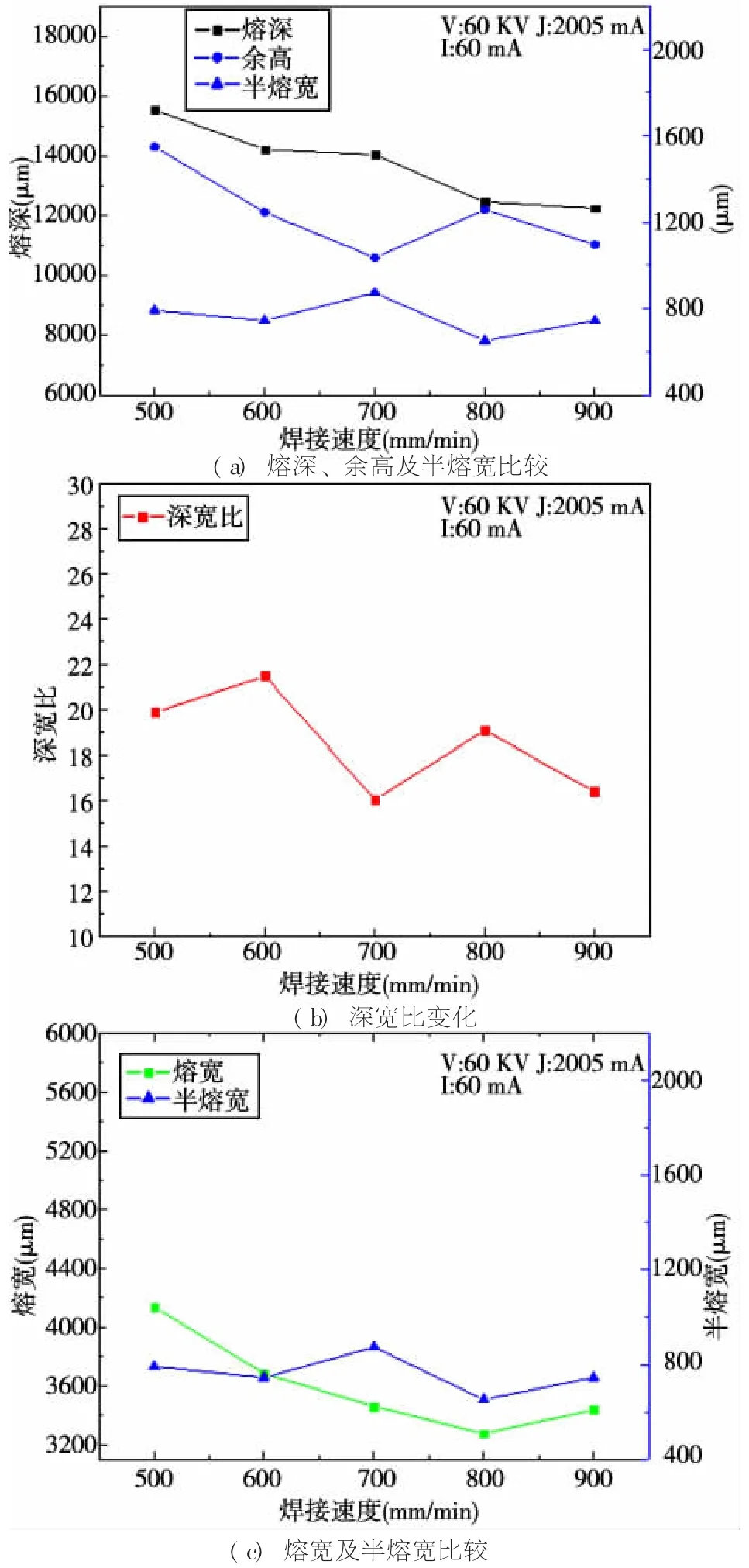

2.5 焊接速度的影响

焊接速度是指焊接中热源与工件间的相对运动速度, 是影响焊缝单位热输入量的重要参数, 对于高能束焊接方法来说, 焊接速度的影响会略有不同(见表5, 图6)。

由图可知, 随着焊接速度的增大, 焊缝熔深、熔宽和余高均逐渐减小。 焊接速度为800 mm/min时, 焊缝余高有所增加是由于形成了驼峰焊道; 此时, 焊缝的半熔宽在650~850 μm 的范围内波动;受此影响, 深宽比也有波动, 随着熔深的下降, 深宽比呈下降趋势。

焊接速度增加会使焊接热输入减少, 对焊缝的影响与电弧焊变化规律一致, 但由于电子束焊接的能量密度远高于电弧焊, 因此焊接速度变化引起的热输入变化也较少。 从熔深变化幅度看, 焊接速度对电子束焊接的影响程度小于焊接电压、 焊接束流和聚焦电流。 调试参数中, 当电子束流聚焦后, 应优先调整焊接电压和焊接电流, 最后调整焊接速度。

表5 焊接速度影响电子束焊接参数

图6 聚焦电流对电子束焊缝形状的影响

2.6 常见焊接缺陷

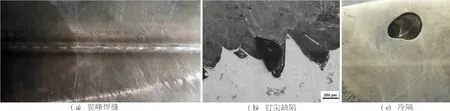

在本文电子束焊接试验中, 共出现了三种焊接缺陷, 如驼峰焊道、 钉尖缺陷和冷隔(见图7)。

驼峰焊道是由于焊接电流与焊接速度不匹配产生的成形缺陷, 能够通过调整焊接参数消除。

钉尖缺陷多发生在电子束焊缝根部, 产生原因: 一是电子束焊接设备输出功率不稳定, 影响熔深; 二是根部冷却速度较快。 钉尖缺陷与设备有关, 从工艺参数角度出发消除缺陷的难度较大[6]。在工程应用中, 目前, 消除钉尖缺陷只有设计成全焊透焊缝或焊后机械加工去除焊缝根部两种方式。

冷隔是指电子束焊缝中存在的不规则空洞缺陷, 主要原因是焊缝的液态金属在流动时受到阻碍, 由于焊缝冷却速度较快, 熔融金属未填满空缺位置形成缺陷。 消除冷隔最主要的是要提高焊缝中液态金属的流动性, 通过提高焊接电流, 降低焊接速度和扫描式焊接均能降低冷隔产生几率, 但对于焊缝熔深较大的焊缝无法彻底消除冷隔缺陷。

每一台电子束焊接设备都存在最大输出电压及最大输出功率, 在最大输出功率下得到的焊缝往往不能保证焊接质量。 当焊接质量要求较高时, 焊接人员首先要通过工艺试验掌握设备的焊接能力, 确保焊接设备能够满足焊接要求, 否则无法获得合格的电子束焊缝。

3 结 语

(1) 在奥氏体不锈钢电子束焊接中, 增大焊接电压能够增大焊缝熔深、 余高和深宽比; 焊缝半熔宽先增大后减小; 焊缝熔宽无明显变化。 增大焊接束流能够增大焊缝熔深、 余高和熔宽; 焊缝半熔宽先减小后增大; 焊缝深宽比先增大后减小。 在表面聚焦状态下, 焊缝熔深、 余高和深宽比最大, 上聚焦和下聚焦时均有减小; 焊缝半熔宽在表面聚焦时最小, 上聚焦和下聚焦时均有增大; 焊缝熔宽在靠近表面的下聚焦时最小, 其余状态均增大。 增大焊接速度, 焊缝熔深、 余高、 深宽比和熔宽均下降; 焊缝半熔宽无明显变化。

图7 焊接缺陷

(2) 奥氏体不锈钢不完全焊透电子束焊缝中常出现的缺陷有驼峰焊道、 钉尖缺陷和冷隔, 通过优化焊接参数能够消除驼峰焊道; 通过合理设计焊缝形式能够消除钉尖缺陷; 通过调节焊接参数能够降低冷隔出现概率, 但是焊缝熔深较大的焊缝无法彻底消除冷隔缺陷。