半波高度法在大壁厚焊管超声波手工检测定位中的应用

2021-05-17孙少卿王艳云王立民刘传水刘常庆

孙少卿, 王艳云, 王立民, 刘传水, 刘常庆

(渤海装备华油钢管有限公司, 河北 青县062658)

1 常规手工超声波探伤深度定位存在的问题

螺旋埋弧焊管生产时, 由于成型时应力[1]较大、 焊材中杂质较多或者焊接规范不合理等原因, 常常会产生各种缺陷[2], 如气孔、 夹渣、 未焊透和裂纹等。 对于缺陷, 补焊工一般采取碳弧气刨的方式进行缺陷清除[3]。 清除缺陷前, 补焊工需要知道缺陷深度的准确信息, 以决定缺陷返修的内外位置。

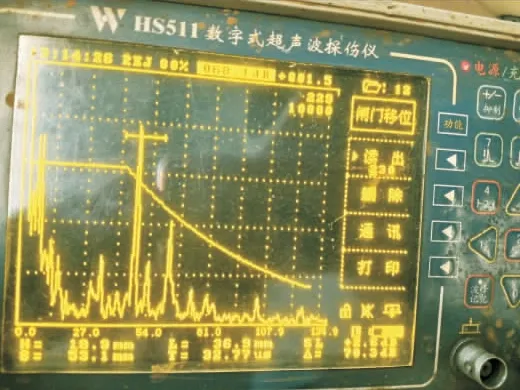

通常情况下, 手工探伤人员利用A 型脉冲反射法对缺陷进行手工超声波检测[4]。 当发现缺陷后, 通过左右、 前后移动探头找到缺陷波幅的最大位置, 此时, 缺陷反射波的深度即为缺陷的深度。 这种方法就是应用最广泛的最高波幅法[5],缺陷最高波形如图1 所示。

图1 超声波手工探伤时缺陷的最高波形图

笔者在实践中发现, 对于壁厚大于20 mm的埋弧焊管返修时, 补焊工时常发现缺陷的实际位置和手探工给出的信息不一致, 如焊缝下部的缺陷当做焊缝上部的缺陷, 或者焊缝上部的缺陷当做焊缝下部的缺陷, 尤其是缺陷自身的高度较大时。 这种情况会极大地影响补焊工的返修效率, 造成缺陷清除不干净, 严重时只能二次返修甚至钢管降级。 为解决这一问题, 笔者在最高波幅法的基础上, 参考6 dB 法测长[6]原理, 提出半波高度法测量缺陷的深度。

2 半波高度法测量深度的原理及方法

2.1 检测原理

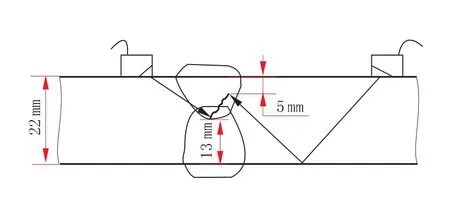

利用6 dB 法测量缺陷高度, 由于波高降低6 dB 后, 正好为原来的一半, 因此6 dB 法又称为半波高度法。 实际检测时, 首先在焊缝两侧通过左右、 前后扫查等方式[7]确定缺陷最高波幅位置,然后调整仪器的增益或衰减, 使缺陷波高为屏幕的80%; 在此基础上在焊缝两侧缓慢前后移动探头, 在最高波幅附近找到波幅降低一半的位置,即波幅40%的位置, 此时可以得到3 个位置信息,分别对应缺陷的最高波幅、 缺陷的上端点和下端点。 缺陷的上、 下端点为缺陷最高波降低6 dB 的位置[8], 通过判断上、 下端点的位置, 来确定缺陷的实际深度, 如图2 所示。

图2 缺陷上、下端点位置示意图

2.2 仪器及探头的选择

仪器选用武汉中科的HS511 数字式超声波探伤仪, 探头类型为2.5P10×12K2 探头, 声程比例1:1 调节仪器, 按照GB/T 9711—2017[9]规定,人工缺陷选择Φ1.6 mm 竖通孔[10], 扫查灵敏度为Φ1.6 mm 竖通孔100%+4 dB。

3 半波高度法的应用

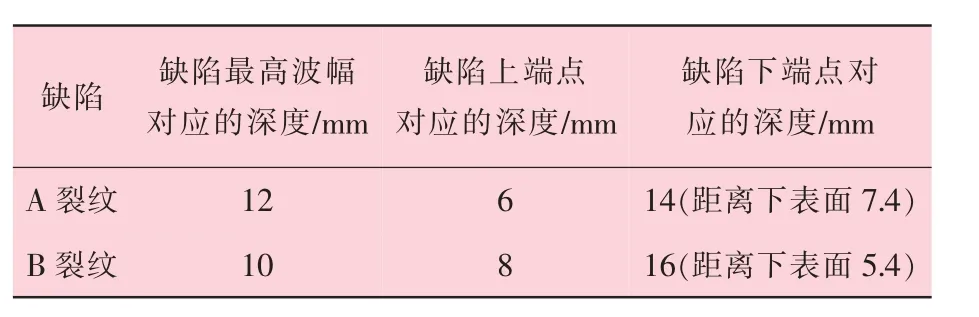

生产某项目用X80 钢级Φ1 422 mm×21.4 mm大壁厚螺旋埋弧焊管时, 超标缺陷需要到补焊岗位返修。 返修前, 需要进行超声波手工检测, 准确定位缺陷深度以确定返修的内外位置。 手探人员利用半波高度法进行精确测量, 发现2 处缺陷的深度信息, 具体信息见表1。

表1 半波高度法确定的缺陷深度信息

对于缺陷A (裂纹), 如果按照最高波幅法应从下表面返修, 但由于缺陷较大, 可能清除不干净。 若按照半波高度法确定的上、 下端点位置进行返修, 补焊工则从钢管上表面返修, 很容易找到缺陷, 且能够将缺陷清除干净。 实践证明, 缺陷A实际刨开后的深度位置和半波高度法确定的位置基本一致, 图3 所示为缺陷A 刨开后的实物照片。

对于缺陷B (裂纹), 如果按照最高波幅法应从上表面返修, 至少碳弧气刨8 mm 才能发现缺陷, 而按照半波高度法测量的信息应从下表面返修, 只需碳弧气刨5 mm 即可发现缺陷, 极大地提高了返修效率。 实践证明, 缺陷B 的实际刨开后的深度和半波高度法测量的深度基本一致, 图4 所示为缺陷B 刨开后的实物照片。

图3 缺陷A 刨开后实物照片

图4 缺陷B 刨开后实物照片

但对于比较小的缺陷, 如气孔或较小夹渣等, 受超声波6 dB 声束宽度的影响, 采用半波高度法测量缺陷时, 往往会放大缺陷的自身高度, 此时采用最高波幅法比较合适。 根据实践经验, 当缺陷高度≥4 mm 时, 采用半波高度法进行测量, 其端点的定位信息是准确的;当缺陷高度<4 mm 时, 采用最高波幅法定位比较准确。

4 结束语

经过大壁厚钢管的探伤实践证明, 对于未焊透、 裂纹等较大缺陷, 应用半波高度法确定缺陷的上、 下端点位置, 比单纯依靠最大波幅法确定缺陷深度有更大的优势, 其定位信息准确, 有利于补焊工快速找到缺陷, 提高返修效率。