直缝埋弧焊管预弯形貌实时测量系统设计与应用

2021-05-17郝大顺

郝大顺, 刘 东, 吴 娟

(渤海装备巨龙钢管有限公司, 河北 青县062658)

0 前 言

板边预弯是JCOE 直缝埋弧焊管生产线的重要工艺之一, 巨龙钢管有限公司JCOE 生产线预弯采用模压式预弯技术, 由两套渐开线式模具分步对铣好坡口的钢板两边同时进行压力弯曲变形, 使钢板两边的弯曲半径达到或接近生产钢管规格的半径, 从而保证钢管的成型质量。 目前对预弯形貌的人工测量属于静态测量, 对一张钢板抽点检测, 需要停机操作, 存在精度低、 耗时长等缺点。 在实际生产中, 由于机械故障或人员因素, 预弯过程还会出现漏步的问题, 即钢板步进预弯过程中钢板部分未能预弯, 此现象若未在JCO 成型前及时发现,整根焊管有可能报废, 从而造成巨大的经济损失。 为此, 设计了一种预弯形貌实时测量系统, 该系统能在预弯过程中对钢板预弯形貌进行实时测量, 且能在预弯数据不满足工艺或发生漏步时及时报警。 同时, 该测量系统能够自动保存测量数据, 便于后续对预弯形貌的追溯、 分析和处理。

1 钢板预弯形貌测量系统设计原理

1.1 测量参数及人工测量方法

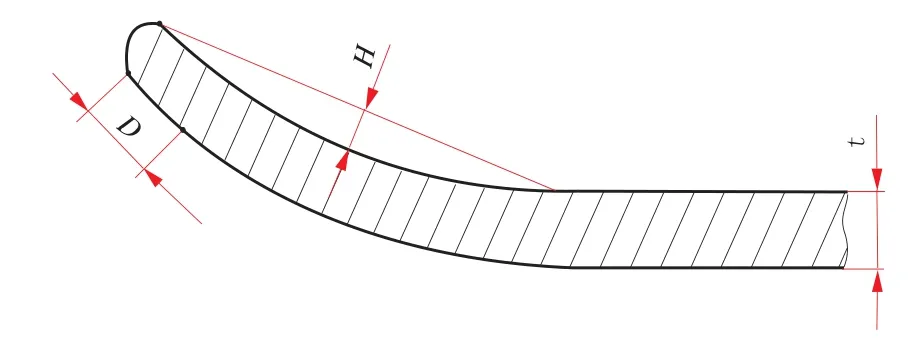

钢板预弯板边形貌如图1 所示, 测量参数主要为弦高H 和直边长度D, 其值要求在预弯工艺要求的范围内。

图1 钢板预弯形貌示意图

预弯板边弦高的传统人工测量方法为: 采用300 mm 钢直尺放置于钢板边缘线, 150 mm刻度对准板边缘, 0 基准靠在弯边弧段内侧,再使用150 mm 钢直尺测量, 此时300 mm 钢直尺75 mm 刻度处与钢板弯曲弧段之间的最短距离, 即为钢板板边弦高值。 直边测量方法为: 使用专用内圆弧模板, 如图2 所示, 使其中部紧靠钢板, 使用0.1 mm 规格塞尺塞入模板与钢板之间, 待无法再塞入时测量塞尺内侧到钢板边缘长度, 即为直边长度。

图2 内圆弧模板示意图

1.2 实时测量系统设计原理

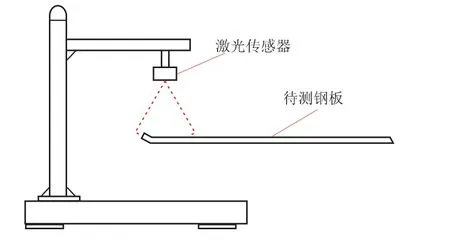

使用三维激光传感器对预弯后钢板的预弯边边缘轮廓进行测量, 测量方法如图3 所示, 激光传感器置于钢板预弯边正上方, 垂直向下发出激光, 从而得到预弯边轮廓曲线数据。

图3 系统测量方法示意图

对传感器测量得到的钢板预弯边轮廓线原始数据进行均值、 中值的计算和高斯滤波处理, 最终得到轮廓数据线v, 如图4 所示。

图4 钢板预弯边轮廓线示意图

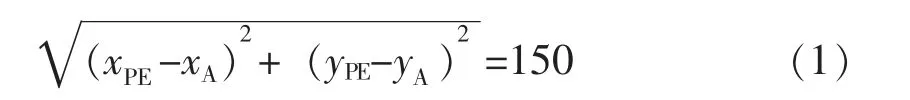

钢板边缘点PE的坐标为(xPE, yPE), 在轮廓线内找点A(xA, yA), A 点至边缘点PE的直线长度为150 mm, 即

已知点PE和A 点坐标, 则弦线中点坐标为

搜索轮廓线上距离该弦线中点距离最短的点P (xP, yP), 该点至弦线中点的长度即弦高, 表示为

设想存在一个半径为R 的 “模板圆”, 为钢管内半径, 该圆圆心C 沿弦高所在直线L逐步向钢板方向逼近, 直到该圆圆周上的点与钢板直边接触为止, 如图4 所示。 接触点为PT, 然后从接触点PT开始, 向钢板的边缘点PE的方向搜索, 可找到轮廓线上距离 “模板圆” 圆 周 距 离≥0.1 mm 的 第 一 个 点PD(xD,yD), PD与钢板的边缘点PE的距离即直边长度, 表示为

生产过程中随着钢板的运动, 实现对预弯形貌的实时测量, 将测量数据显示在输出界面上, 对不合格数据突出显示提醒, 当测量弦高值小于输入的漏步标准值时, 即判定钢板预弯发生漏步, 系统报警提示操作人员检查, 实现了测量评定的自动化、 一体化。

2 钢板预弯形貌测量系统组成

2.1 机械结构

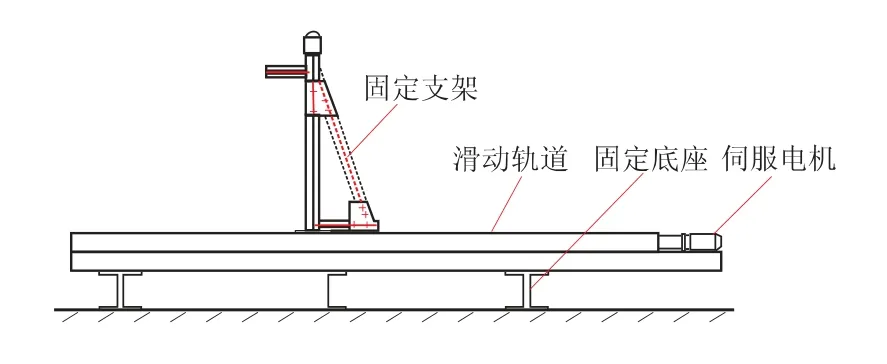

钢板预弯形貌测量系统机械结构如图5 所示, 主要包括固定支架、 固定底座和滑动轨道, 整个机构安装在预弯机出口的钢板输送辊道间隙处, 靠近预弯机, 两侧各一组。 将三维激光传感器固定在固定支架上, 使其位于钢板预弯边正上方, 保证光源垂直钢板向下发射,机构能通过伺服电机带动固定支架和激光传感器在滑动轨道上移动, 满足不同规格直缝埋弧焊管的生产要求。

图5 钢板预弯形貌测量系统机械结构示意图

2.2 硬件系统

测量系统主要硬件有三维激光传感器、 计算机、 PLC 控制器、 光电编码器、 伺服电机及其驱动器, 其中激光传感器和计算机组成测量计算系统, PLC 控制器、 伺服电机、 伺服驱动器和光电编码器组成运动控制系统。

Φ508 mm~Φ1 422 mm 直缝埋弧焊管生产过程中预弯边宽度较大, 生产工况恶劣, 钢板存在翘边、 变形等情况, 一般的三维激光传感器无法满足测量要求。 综合考虑测量范围、 测量距离和分辨率等因素, 传感器选择德国AT公司的CS-2040CS30-330 型激光传感器, 视野243~416 mm, 工作距离为400 mm, 测量距离为300 mm, 水平分辨率161 μm, 垂直分辨率为5.0 μm, 线性度0.01 mm, 重复精度2.6 μm, 工作电压10~24 V。

PLC 控制器选用西门子S7-300 型, 安装CP343 以太网通讯模块, 实现和计算机测量系统的通讯。 伺服选用MSME012GCA 型松下伺服电机及其驱动器, 额定功率100 W, 工作电压200 V, 响应频率2.0 kHz, 驱动器采用串口RS485 和PLC 控制器通讯, 实现激光传感器测量位置的精确定位。 光电编码器选用REC80B型增量编码器, 安装在输送辊道中间随钢板运动转动, 每转脉冲数1 024, 计量钢板运动距离, 钢板每运动200 mm 测量计算系统记录一次预弯边形貌数据。

2.3 软件系统

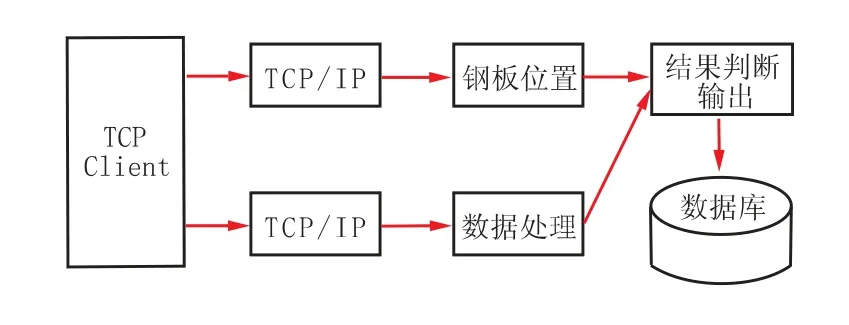

测量系统软件模块划分如图6 所示, TCP Client 有两个端口, 分别对应于PLC 控制器和激光传感器, 使用TCP/IP 通讯协议进行数据传输。钢板位置模块利用PLC 控制器及光电编码器监测钢板运动位置, 钢板每运动200 mm 测量模块触发激光传感器对预弯边测量, 数据处理模块对激光传感器得到的轮廓数据进行处理, 计算得到弦高值和直边值, 结果判定输出模块将计算值和输入的标准值对比, 判定是否满足工艺要求及是否发生漏步, 当前结果显示在输出界面上并将数据保存到数据库。

图6 钢板预弯形貌测量系统软件模块示意图

测量系统以Visual Studio.NET 作为开发工具, 软件主要具有数据分析、 结果显示、 保存、 查询及参数设置等功能, 图7 所示为测量系统界面。

图7 钢板预弯形貌测量系统显示界面

3 应用效果

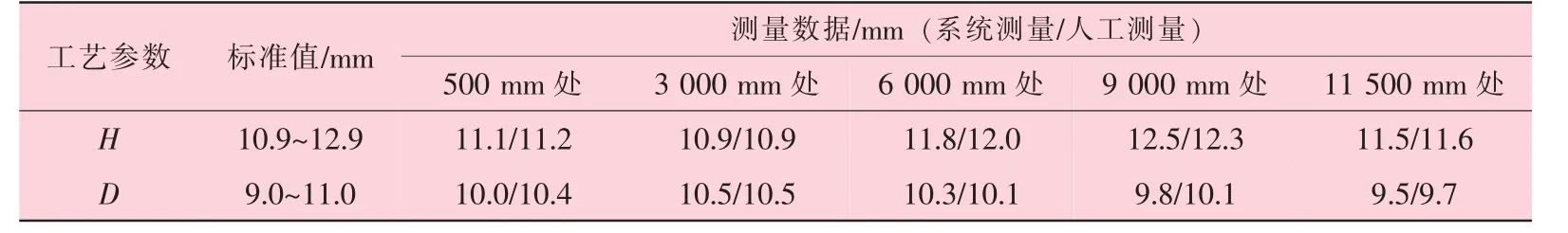

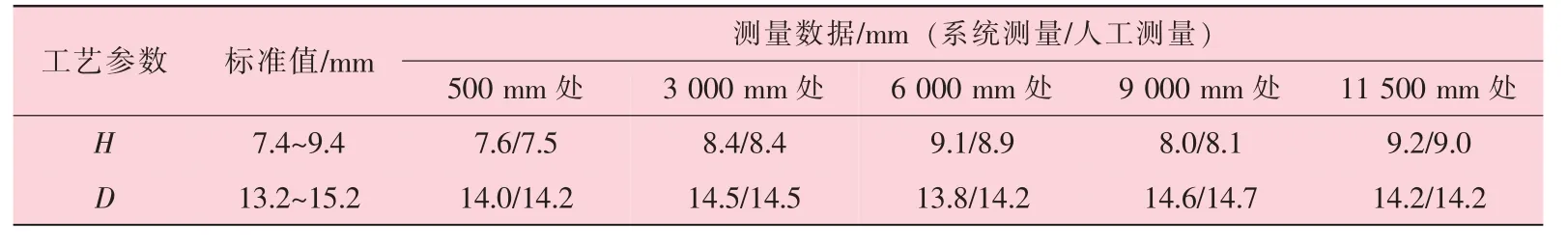

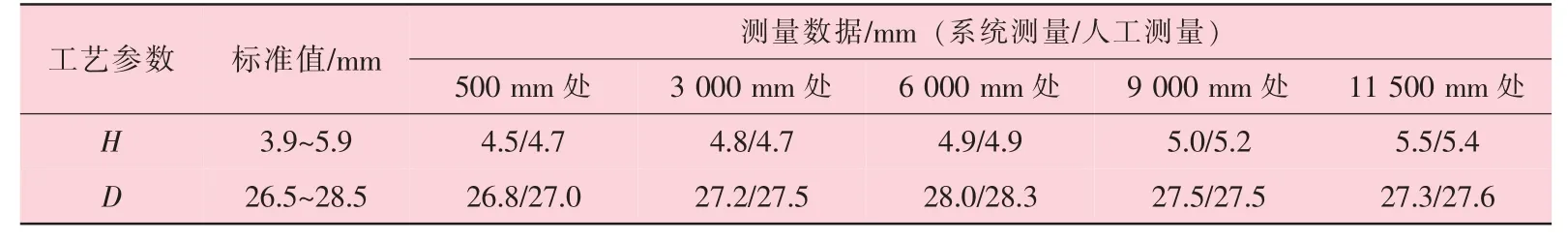

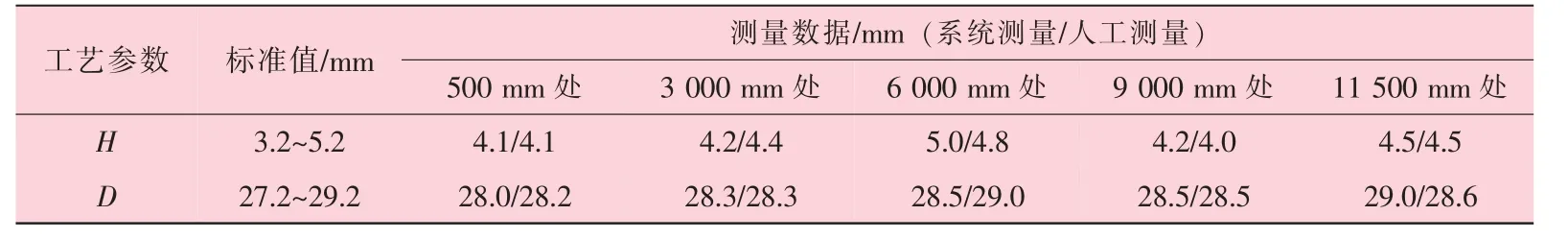

钢板预弯形貌测量系统安装完成后, 在车间进行应用试验。 对所生产的Φ508 mm×10 mm、Φ711 mm×14.2 mm、 Φ1 219 mm×27.5 mm 以及Φ1 422 mm×28.2 mm 四种规格的直缝埋弧焊管预弯形貌进行测量, 生产过程中每隔2 h 人工测量一次, 并与系统测量数据校验, 表1~表4为四种规格焊管其中一次的校验数据。

由表1~表4 测量结果可以看出, 对于同一张预弯钢板的板边弦高H 和直边D, 系统测量数据和人工测量数据基本一致, 这种一致性在长时间试运行过程中得到验证, 表明系统能满足预弯工艺测量要求, 具有较高的测量精度。 在试运行过程中, 测量系统多次对不符合工艺要求和预弯漏步情况发出报警, 结果得到验证。

表1 Φ508 mm×10 mm 直缝埋弧焊管测量校验数据

表2 Φ711 mm×14.2 mm 直缝埋弧焊管测量校验数据

表3 Φ1 219 mm×27.5 mm 直缝埋弧焊管测量校验数据

表4 Φ1 422 mm×28.2 mm 直缝埋弧焊管测量校验数据

4 结束语

基于激光技术设计的钢板预弯形貌实时测量系统, 能够实时测量钢板预弯的主要参数, 测量精度高, 并能及时发现不符合工艺要求和预弯漏步情况。 该测量系统的应用, 降低劳动强度, 提高生产效率, 同时测量系统能够自动保存测量数据,对提高直缝埋弧焊管的成型质量具有重要意义。