石墨烯/环氧涂层钢筋与混凝土的黏结性能

2021-05-15商怀帅王玮钊刘孝华郭思瑶

商怀帅, 王玮钊, 刘孝华, 郭思瑶

(1.青岛理工大学 土木工程学院, 山东 青岛 266033;2.青岛市黄岛区建设工程质量监督站, 山东 青岛 266555)

钢筋锈蚀是引起钢筋混凝土结构破坏最主要的原因.钢筋锈蚀后体积膨胀,导致混凝土出现纵向裂缝、保护层脱落等众多不利现象,无法保证结构的安全性和承载能力,耐久性大大降低,使用年限明显缩短,并造成大量经济损失[1].

为提高钢筋混凝土结构的使用寿命,减少使用期间的维护费用,在钢筋表面涂抹防腐涂层成为一种被广泛使用的有效措施[2].目前,常见防腐涂料有环氧树脂涂料、醇酸树脂涂料、聚氨酯涂料和富锌涂料等[3],其中环氧树脂涂料不仅具有良好的化学稳定性,而且力学和机械性能优异、与钢筋黏结可靠、价格便宜,在防腐涂层中使用最多[4].研究表明,环氧涂层具有多孔性和亲水性,施工过程中易受磨损,不能获得长期的防腐性能[5-6];而石墨烯因其特殊的内部结构和优越的理化性能,通常被用来改性环氧树脂.黄坤等[7]试验发现,石墨烯质量分数为0.5%时能有效提高涂层的耐腐蚀性能,石墨烯质量分数达到1.0%时涂层有导静电能力且附着力最强.谢卫刚等[8]研究发现,当石墨烯质量分数为0.01%时,石墨烯/环氧树脂复合材料的拉伸强度比纯环氧树脂提高16.88%;当石墨烯质量分数为0.05%时,复合材料的断裂伸长率较纯环氧树脂提高4.78%.Mathey等[9]研究发现,当环氧树脂涂层厚度小于0.28mm时,钢筋与混凝土间的黏结强度平均损失6%.研究[10-11]表明,与无涂层钢筋相比,涂层钢筋与混凝土间的黏结强度降幅为15%~40%.

目前,针对石墨烯/环氧涂层钢筋与混凝土黏结性能的相关研究少有报道,故本文选用3种石墨烯掺量(质量分数,文中涉及的掺量和水胶比等均为质量分数或质量比)的环氧涂层钢筋和1种无涂层钢筋,来对比研究环氧涂层中石墨烯掺量对钢筋与混凝土黏结性能的影响,为石墨烯/环氧涂层钢筋在钢筋混凝土结构中的推广和应用提供参考和帮助.

1 试验

1.1 原材料

1.1.1环氧树脂、石墨烯及固化剂

环氧树脂采用凤凰牌E-44型双酚A环氧树脂.石墨烯由青岛理工大学材料试验室制备,制备用原材料为天然鳞片石墨(<0.15mm)、98%浓硫酸、盐酸、高锰酸钾、5%双氧水、二甲苯和氢氧化钠,均为分析纯.固化剂采用650低分子聚酰胺,呈浅棕色.涂层材料由固化剂与石墨烯/环氧树脂以质量比1∶1混合而成.

1.1.2钢筋

选用直径为14、18、22、25mm的HRB 400热轧带肋钢筋,其材料参数见表1.每根钢筋长约600mm,两端平整.钢筋涂抹石墨烯/环氧树脂前,先用除锈剂除锈,再用硬毛刷将其均匀涂抹到钢筋黏结段上.制作完成后的涂层钢筋符合JG/T 502—2016《环氧树脂涂层钢筋》的要求.

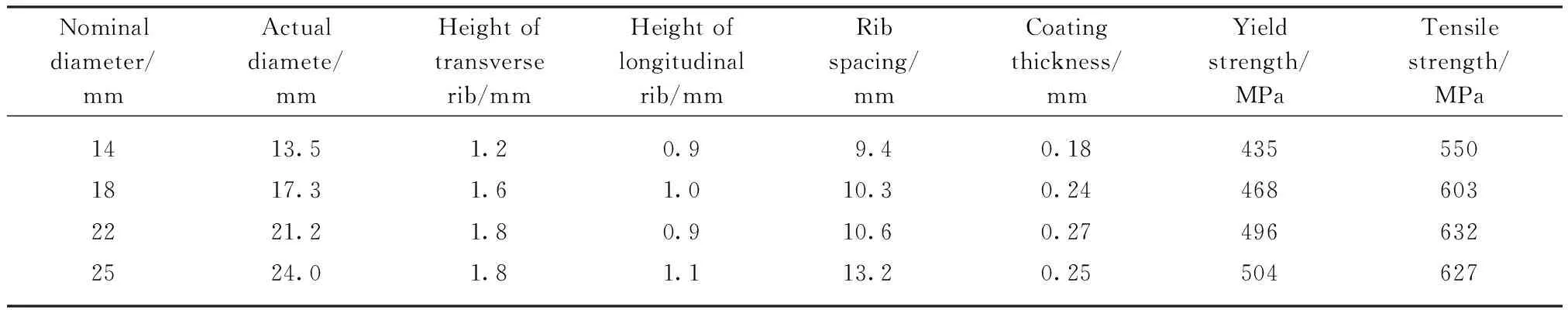

表1 钢筋的材料参数

1.1.3混凝土

为贴合实际工程,混凝土采用青岛中联混凝土有限公司(开发区二站)产C30预拌混凝土,水胶比0.48.其中水泥采用青岛中联P·O 42.5普通硅酸盐水泥;细骨料采用细度模数3.3的Ⅰ区机制砂,含泥量小于2.0%;粗骨料采用5~25连续级配的花岗岩碎石,压碎值11%,表观密度2750kg/m3,含水率1.8%,含泥量小于1.5%;拌和水采用用青岛市自来水;此外还掺有聚羧酸减水剂和Ⅱ级粉煤灰.混凝土具体配合比及力学性能见表2.

表2 混凝土配合比及力学性能

1.2 试件设计与制作

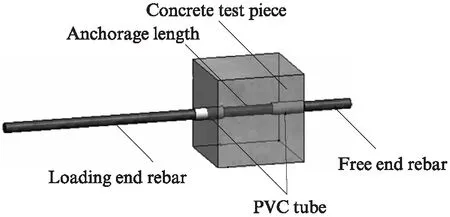

中心拉拔试件尺寸为150mm×150mm×150mm,其中钢筋黏结段长度为 5d(d为钢筋公称直径).钢筋加载端长度约为350mm,自由端长度约为100mm.在钢筋放入模具前,钢筋两端的未黏结段用PVC管套住,PVC管与钢筋之间的缝隙用树脂封堵,以免浇筑时砂浆流入缝隙.需要说明的是,留有未黏结段的目的是通过减小黏结长度,使黏结应力沿钢筋纵轴方向均匀分布,避免加载端产生局部应力.拆模后的试件放入青岛市中联混凝土有限公司标准养护室中养护28d.中心拉拔试件示意图如图1所示.

图1 中心拉拔试件示意图Fig.1 Sketch of center pull-out test piece

本试验共制作16组试件,每组3块共48块.对16组试件进行编号,编号的第1部分表示钢筋直径,第2部分表示涂层种类(a为石墨烯掺量为0%的环氧树脂涂层,b为石墨烯掺量为0.05%的环氧树脂涂层,c为石墨烯掺量为0.10%的环氧树脂涂层,d为无涂层).

1.3 中心拉拔试验

试件养护完成后,将其自由端的钢筋朝下穿过中心带洞钢板,钢板由支架支撑.加载装置使用带有高精度数显压力表的锚杆拉拔仪.前期采取分级加载,每级加载2kN,持荷时间为30s,持荷后采集加载端和自由端钢筋的滑移值;当达到极限荷载后改用位移控制加载.采集装置使用DH3816N静态应变测试采集仪,通过试件加载端和自由端上的位移传感器采集钢筋两端的滑移数据,最后传输在电脑端上,加载装置示意图见图2.

图2 加载装置示意图Fig.2 Sketch map of loading device

2 结果与分析

2.1 试验现象及分析

图3~6分别为试件拔出破坏、劈裂破坏、涂层状态及涂层钢筋混凝土凹槽状态.

图3 拔出破坏Fig.3 Pull-out failure

图4 劈裂破坏Fig.4 Splitting failure

图5 涂层状态Fig.5 Coating state

图6 涂层钢筋混凝土凹槽状态Fig.6 Coated reinforced concrete groove state

由图3~6可见:除直径14mm的2组试件(14-c和14-d)发生了拔出破坏(图3)外,其余各组试件均发生了劈裂破坏(图4).石墨烯/环氧涂层中石墨烯的掺量对裂缝发展和破坏模式影响不大.在加载初期,钢筋的加载端和自由端均未出现滑移现象,这是由于夹持钢筋的夹具和锚具在加载初期未夹紧所致[12];随着载荷的增加,钢筋的加载端首先出现滑移,此时自由端滑移值未变,继续施加荷载,自由端滑移值开始变化;当载荷接近峰值荷载时,发生劈裂破坏的试件表面出现微小裂缝,裂缝随着荷载的增加逐渐变长变宽,最终试件突然破坏;发生拔出破坏的试件表面无裂缝产生,达到峰值荷载后,荷载迅速下降并趋于稳定,滑移量猛增;发生劈裂破坏的涂层钢筋试件,其表面至少出现1条贯通裂缝,剖开试件后发现涂层表面基本完整(见图5),混凝土握裹层中钢筋留下的凹槽无明显受损(见图6),钢筋横肋在混凝土中留下的凹槽前有摩擦痕迹且部分混凝土被挤压破碎.

从裂缝的最终发展来看,涂层钢筋试件的裂缝发展情况比无涂层钢筋试件严重,且裂缝宽度稍大于无涂层钢筋试件;涂层钢筋的摩擦痕迹和混凝土破碎情况比无涂层钢筋轻微;钢筋直径越大,试件劈裂现象越严重,凹槽越明显,摩擦痕迹越轻.这与许清风等[13]和徐有邻等[14]的结论相一致.

涂层钢筋试件的破坏现象比无涂层钢筋试件严重,这是因为石墨烯/环氧涂层破坏了钢筋与混凝土间的黏结性.在钢筋发生相对滑移后,黏结力主要依靠摩擦力和机械咬合力,石墨烯/环氧涂层与水泥胶体间的摩擦系数较小,导致钢筋与混凝土间的摩擦力减小,锚固作用主要依靠机械咬合力的水平分力,咬合力的水平分力和径向分力增大,进而导致滑移增大、裂缝发展更早、更深、更宽[15-16].钢筋直径越大,其肋高越高,对肋前混凝土的斜向挤压力也就越大,同时使得斜向挤压力的径向分力越大,劈裂出现得更早,破坏更严重.石墨烯/环氧涂层表面光滑,对混凝土的磨损较轻,而且不易黏附混凝土碎屑,所以混凝土握裹层的凹槽光滑,钢筋表面几乎无混凝土残留物.

2.2 极限黏结强度和峰值滑移量

当混凝土试件中钢筋黏结段长度小于某量值(一般为5d)时,其黏结应力沿钢筋纵轴均匀分布,黏结强度(τ,MPa)可由式(1)计算.

(1)

式中:F为钢筋拉拔力,N;μs为钢筋周长,mm;la为锚固长度,mm.

由于钢筋受拉时会产生轴向变形,加载端滑移量等于实际测量值减去钢筋轴向变形值.钢筋整体滑移量为加载端滑移量和自由端滑移量的均值.各阶段钢筋滑移量计算表达式见式(2)~(4).

(2)

Sl=Sl1-ΔSl

(3)

(4)

式中:ΔSl为钢筋弹性变形值,mm;Lw为非黏结段长度,mm;Es为钢筋的弹性模量,MPa;As为钢筋的截面面积,:mm2;Sl为钢筋加载端滑移量,mm;Sl1为钢筋加载端实际测量值,mm;Sf为钢筋自由端滑移量,mm;S为钢筋加载端和自由端的平均滑移量;mm.

各组试件的极限拉拔荷载、极限黏结强度和峰值滑移量见表3.由表3可见:石墨烯/环氧涂层中石墨烯掺量对试件极限黏结强度和钢筋峰值滑移量影响很小;钢筋直径大于14mm的各组试件中裸露钢筋的峰值滑移量和极限黏结强度最大;随着钢筋直径的增大,试件的极限黏结强度和峰值滑移量减小.与试件14-d相比,试件14-a、14-b、14-c的极限黏结强度分别下降5.20%、1.75%和10.35%;与试件18-d相比,试件18-a、18-b、18-c的极限黏结强度分别下降18.02%、19.44%和8.27%;与试件22-d相比,试件22-a、22-b、22-c的极限黏结强度分别下降22.21%、31.08%和26.61%;与试件25-d相比,试件25-a、25-b、25-c的极限黏结强度分别下降52.72%、52.72%和49.06%.

表3 各组中心拉拔试件数据结果汇总

由此可见,钢筋上涂抹石墨烯/环氧树脂明显降低了钢筋与混凝土间的极限黏结强度,该结论与文献[9-11,14,16]一致.需要说明的是,本试验中涂层钢筋试件的极限黏结强度相较于无涂层钢筋试件下降得更多,这是因为本试验中的涂层钢筋非工厂制作,涂层相对较厚.钢筋直径越大,涂层钢筋与无涂层钢筋的极限黏结强度之比越小,这与Choi等[17]结论一致.究其原因是涂层增加了钢筋的黏结面积,钢筋直径越小,黏结面积相对增加得越多,对极限黏结强度有所提升,导致小直径涂层钢筋的极限黏结强度降低较小.

2.3 拉拔试验结果分析

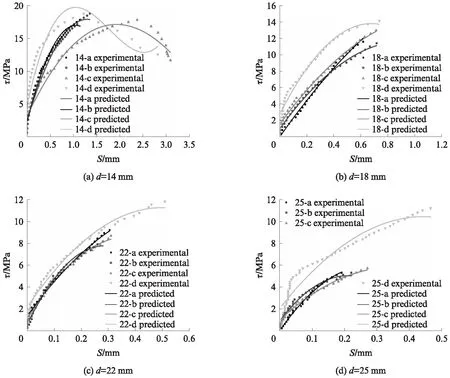

不同钢筋直径下涂层类别对试件黏结-滑移(τ-s)曲线的影响如图7所示.由图7可见,试件的τ-s曲线大致分为4个阶段.

图7 各组试件的黏结-滑移曲线Fig.7 τ -s curves of each group of specimens

(1)初滑移阶段:此阶段钢筋还未发生相对滑移,钢筋与混凝土间的黏结主要依靠化学胶着力.各组试件的初滑移段呈线性增长,其中涂层钢筋的初滑移段较短,而文献[16]认为环氧涂层钢筋的黏结力下降,导致滑移增大,所以初滑移段较长,这与本试验所得不同;原因是文献[16]未考虑到环氧涂层表面光滑,涂层与混凝土间总的化学胶着力会减小.

(2)滑移阶段:当自由端钢筋产生滑移后进入此阶段,黏结力主要由摩擦力和机械咬合力组成.各组试件的滑移段呈非线性增长,滑移段曲率很小;涂层钢筋的滑移段较平缓,这是由于石墨烯/环氧树脂涂层削弱了钢筋与混凝土间的摩擦力,改变了肋高和肋角,导致黏结强度降低、滑移量增大,在τ-s曲线中表现为斜率降低,这与文献[14]的滑移段曲线基本相似.

(3)劈裂阶段:此阶段的τ-s曲线更为平缓,黏结力依旧来自摩擦力和机械咬合力.直径为14mm的拔出破坏试件中,涂层钢筋的劈裂段长度略长,究其原因是涂层界面光滑,使得钢筋肋和混凝土咬合齿之间在产生滑动后还留有一定缓冲,进而导致肋前混凝土破碎较晚,劈裂段长度增加;其余各组试件中,涂层钢筋没有明显的劈裂段.

(4)下降阶段:达到峰值荷载后,荷载迅速下降,接着趋于稳定,滑移大幅度增加,最后钢筋被缓缓拔出,此阶段的黏结力由摩阻力提供,仅有拔出破坏的试件绘制出了下降段.涂层钢筋的下降段更陡,说明其摩阻力较小.

整体来看,涂层钢筋混凝土试件的τ-s曲线均在无涂层钢筋混凝土试件的下方,说明涂层钢筋混凝土试件的黏结强度比无涂层钢筋混凝土试件差;各组a、b、c类涂层试件的τ-s曲线变化不大,说明石墨烯的掺入不能改善石墨烯/环氧树脂涂层钢筋与混凝土的黏结强度;随着钢筋直径的增加,试件τ-s曲线的长度减小,黏结强度下降,这是由于钢筋直径越大,与混凝土间的相对黏结面积越小,试件的黏结强度也就越低,此外在试件尺寸一定的情况下,钢筋直径的增大导致保护层厚度相对减小,劈裂现象更易产生.

3 黏结-滑移本构关系

研究表明[18-19],用多项式拟合钢筋混凝土的τ-s曲线简单准确,故本文采用式(5)拟合各组试件的τ-s曲线.

τ=a+bs+cs2+ds3

(5)

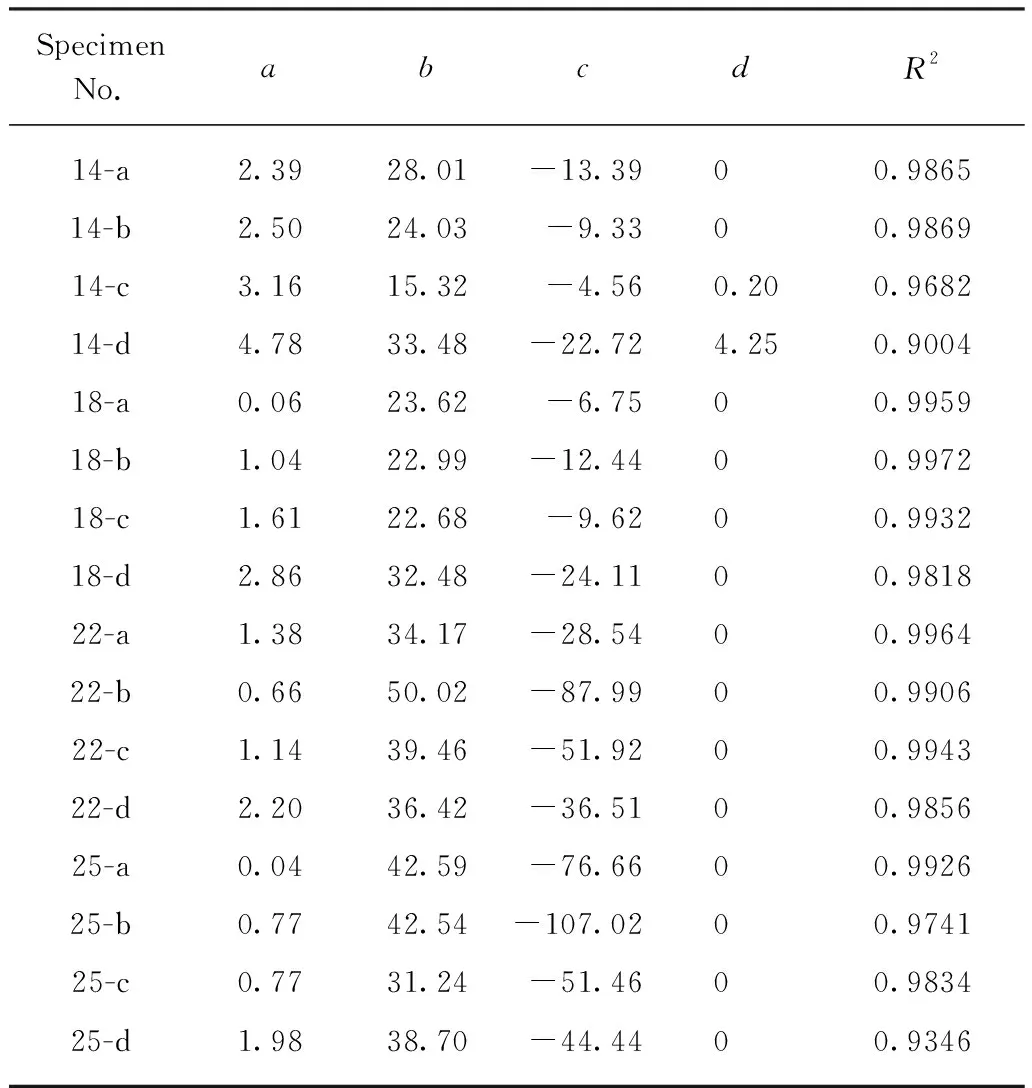

式(5)中的系数见表4.由表4可以看出:试件14-d和25-d的拟合值与试验值误差较大,其相关系数R2分别为0.9004和0.9346,明显低于其他试件.原因如下:(1)试件14-d的拟合曲线在初滑移阶段和滑移阶段拟合得较好,但劈裂阶段曲线斜率未降低,而是沿着滑移阶段的曲线斜率上升,这是劈裂阶段中试件滑移增长较快、数据分布较离散所致.(2)试件25-d的拟合曲线在初滑移阶段向滑移阶段转变处误差较大,究其原因是滑移阶段曲线斜率相对于初滑移阶段斜率发生了较大改变.(3)其他各组试件的相关系数R2均在0.9680以上,且拟合曲线与散点图基本吻合.这说明采用式(5)拟合涂层钢筋混凝土的τ-s曲线是完全可行的,其中劈裂破坏曲线用二阶多项式就能很好拟合出来,拔出破坏需由三阶多项式拟合.

表4 各组试件黏结-滑移表达式中的系数

4 结论

(1)石墨烯/环氧涂层钢筋与混凝土间的黏结强度明显比无涂层钢筋混凝土差.石墨烯/环氧树脂涂层中石墨烯掺量对试件黏结强度的影响很小.钢筋直径越大,涂层钢筋混凝土试件与无涂层钢筋混凝土试件的极限黏结强度比越小.

(2)石墨烯/环氧涂层钢筋混凝土试件的裂缝发展和裂缝宽度比无涂层钢筋混凝土试件严重,环氧涂层中掺入石墨烯并不能改善试件裂缝发展和裂缝宽度.除试件14-c和14-d发生拔出破坏外,其余各组试件均发生劈裂破坏.

(3)石墨烯/环氧涂层钢筋混凝土试件的τ-s曲线初滑移阶段较短,其整体τ-s曲线位于无涂层钢筋混凝土试件的下方.发生拔出破坏的涂层钢筋混凝土试件劈裂段较长,下降段较陡.钢筋直径大于14mm的各组涂层钢筋混凝土试件几乎没有劈裂段.用多项式拟合的各组试件的τ-s曲线与实际曲线符合较好.

(4)在实际工程中,石墨烯/环氧涂层钢筋的应用可依据环氧树脂涂层钢筋的相应规范实施.