压痕点数及解卷积法对水泥纳米压痕试验的影响

2021-05-15李一凡管学茂刘松辉魏红姗

李一凡, 管学茂, 刘松辉, 贺 航, 魏红姗

(河南理工大学 材料科学与工程学院, 河南 焦作 454003)

纳米压痕技术为进一步探明水泥材料微观力学与宏观性能之间的联系提供了新的渠道[1-2].根据物质的自相似性,在微观下复合材料中不同的物相会表现出不同的力学性能,通过假设各个压痕之间是相互独立的且试验数据服从高斯分布,采用高斯拟合对试验数据进行解卷积处理,在得到不同力学性能的数据集合后,根据经验或辅助试验,可获知复合材料中物相的种类及其微观力学性能[3-4].

根据大数定律,当样本的个数接近无穷时,任何分布都无限趋近于高斯分布,但由于试验条件的限制,纳米压痕所能获取的样本数量有限甚至较少[5],而在样本数量较少时依然假定试验数据服从高斯分布且采用高斯拟合进行解卷积并不能确保试验结果可靠,因此需要引入一种原理不同的解卷积方法与高斯拟合互相验证.且不同的学者对压痕点数的选取并不相同[6-9],压痕点数对试验结果存在怎样的影响目前尚无相关研究.

本文对混凝土微区进行不同压痕点数(100、225、529、1156)下的纳米压痕试验,采用高斯混合模型(GMM)和K均值法(KM)这2种解卷积方法对纳米压痕数据进行处理,比较不同压痕点数下的数据处理结果,研究了压痕点数及解卷积方法对水泥净浆纳米压痕试验结果的影响.

1 试验

1.1 纳米压痕试验材料及试样制作

采用P·O 42.5普通硅酸盐水泥和纯净水,制备水灰比(质量比)为0.5的水泥净浆试件,其实测28d立方体(边长2cm)抗压强度为38.5MPa.根据文献[10-11]总结的试样制备方法,将切割后的试样用环氧树脂进行冷镶嵌,然后依次在37.0~3.7μm(400~4000目)的砂纸上进行粗打磨,使硬化树脂中的待测试样裸露出来,并确保裸露面与树脂底面上下平行,接着采用3.00、1.00、0.05μm的金刚石悬浮液依次对试样进行抛光处理,抛光时间1h.抛光好的试样经白光干涉仪(型号Talysurf CCI6000,Taylor Crop,UK)测量,其表面轮廓算术平均偏差Ra为625.32nm,换算为均方根粗糙度Rq为25.0nm,满足纳米压痕表面粗糙度的要求[10].试样及压痕试验区域如图1所示,压痕点数采用34×34的点阵,为防止点与点之间相互影响,点与点之间的间距设置为2.94μm[6,12].

图1 试样及压痕试验区域Fig.1 Sample and the test area

1.2 物相区分试验

单纯依靠材料微观力学性能的差异对试验数据进行物相区分是不可靠的[3],因此本文采用日本生产的X射线衍射分析仪(XRD,5°~80°,10(°)/min)与国产商用差热分析仪(DTA-TG,10~1000℃,10℃/min)对水泥材料进行物相表征,并据此推断试件中的物相个数,为K均值法(KM)提供初始值.逻辑上我们应先对混凝土进行XRD和热分析,但在实际操作过程中,由于纳米压痕、XRD及热分析都属微观分析试验,试验所需原料较少,为尽量降低由取样的低重复性造成的误差,在制作试验样品时,首先制备纳米压痕试样进行压痕试验,然后对试样表面进行XRD分析,最后对试样进行切割、研磨,取试样粉末进行热分析.

1.3 微观力学性能测试

采用美国海思创仪器有限公司生产的TI-Premier型纳米压痕机器进行纳米力学性能测试,利用纳米压痕机器得到每个点的弹性模量E和硬度H.最大压力900μN,试验中最大压痕深度为300nm[13].试验单点所采用的压痕制度是“5-2-5”制度,即加载5s,保持荷载2s,卸载5s,循环5次,以消除微观蠕变及热漂移效应[14].

1.4 解卷积方法

为确保试验结果的可靠性,采用2种原理的解卷积方法对试验数据进行处理,将2种解卷积结果进行相互验证.

高斯混合模型(GMM):基于最大期望的GMM是目前统计纳米压痕技术在复合材料中常用的解卷积方法[15].但许多学者对试验结果(弹性模量E和硬度H)分别进行了一维高斯拟合,所得物相区分结果虽然具有一定的相关性,但也存在着不可忽视的误差.本文选择Krakowiak等[6]的处理方法,将弹性模量与硬度作为材料的本质属性同时考虑,对试验数据进行二维高斯拟合,此方法可消除一维高斯拟合时的误差.

K均值法(KM):KM是一种基于欧氏距离的分类方法[16],可在最小化误差函数的基础上将试验数据自动拟合到预定的类别K中,使生成的数据集尽可能紧凑和独立,具有收敛速度快,分类效果好的优势.当样本数据是密集的(对样本量无要求)且不同物相间的“距离”(本文指力学性能差异)较大时,该算法的效果较好.

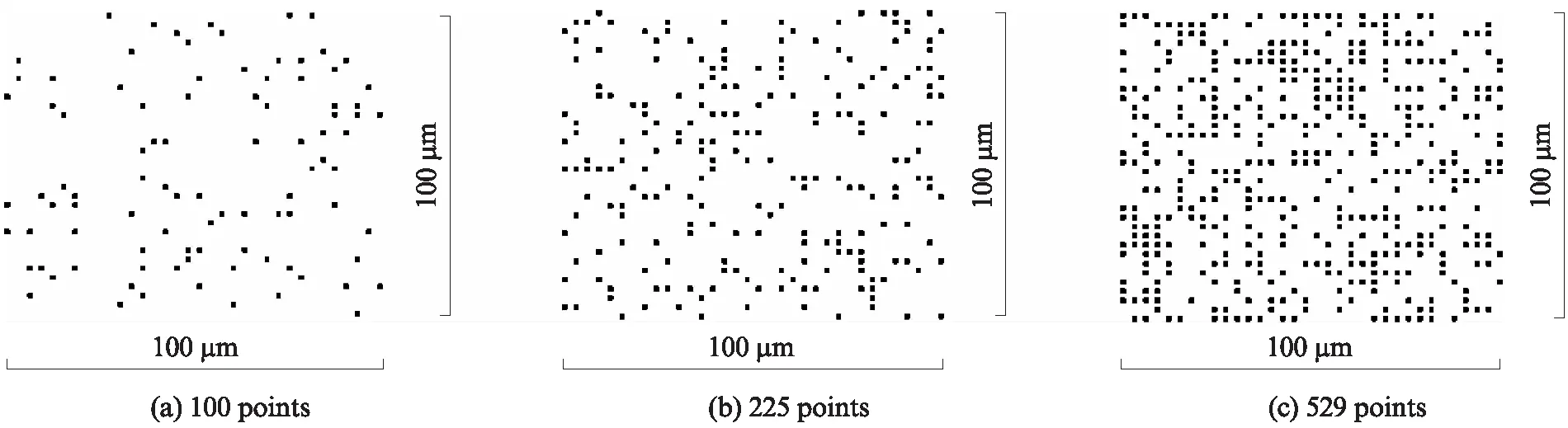

通过随机取样抽取100、225、529个压痕数据进行解卷积处理,分析压痕点数对解卷积结果的影响规律,随机抽取的压痕点数如图2所示.

图2 随机抽取的压痕点数示意图Fig.2 Randomly selected indentation points

2 结果与讨论

2.1 物相区分

试样表面XRD图谱见图3.由图3可以看出:试件表面含有明显的氢氧化钙(CH)、少量钙矾石(AFt)、少量未水化硅酸钙C2S和少量单硫型水化硫铝酸钙AFm;未水化水泥颗粒(CP)的峰较弱,证明试样的水化程度较高.

图3 试样表面XRD图谱Fig.3 XRD pattern for surface of specimen

试样差热分析-热重(DTA-TG)曲线如图4所示.从DTA曲线可以看出:在105,160℃及464℃处可看到较为明显的水泥水化产物水化硅酸钙(CSH)和氢氧化钙CH的吸热峰;在703、726℃处存在明显的吸热峰,该处为未完全水化的C2S.TG曲线上未发现明显的AFt峰,说明AFt存在量极少.结合XRD分析,试样中可能被纳米压痕检测出的物相为CH、CSH及C2S.

图4 试样差热分析-热重(DTA-TG)曲线Fig.4 DTA-TG curves of specimen

由此可得,纳米压痕试样表面可能存在4类物相:由树脂填充的孔密集区(MP)、CSH凝胶(低密度LD-CSH与高密度HD-CSH);氢氧化钙晶体CH;未水化水泥颗粒(CP).

2.2 压痕点数对解卷积结果的影响

2.2.1对GMM处理结果的影响

将纳米压痕试验所得硬度H与弹性模量E看作二维数据集合,采用GMM对数据进行解卷积处理,结果见表1,其中μ为处理结果的均值,σ2为处理结果的标准方差.需要说明的是,试验中一些点的曲线与经典的压痕曲线有所出入,可称其为“坏点”,试验中的坏点个数约为11个,但这些曲线最终得出的弹性模量与硬度数据正常,且高斯解卷积的实质是概率预测,严格删除后对试验分析并无影响(经剔除后验证确实如此),因此文中并未将其剔除.

表1 GMM解卷积结果汇总

由表1可得:不同压痕点数下GMM解卷积处理结果具有相似性,除压痕点数为100的情况外,其余压痕点数下均可分出4类物相;在压痕点数为100时,经高斯拟合后可得到3类物相,其硬度与弹性模量的均值分别为(0.12,7.21)、(0.82,23.52)、(3.29,60.53)GPa,前2类可分别对应为孔密集区MP与CSH凝胶,而第3类物质的力学性能较大,弹性模量大于50GPa,可视为未水化水泥颗粒CP[2],但数据量较少,标准差较大且较为离散.压痕点数为100时GMM未能将CSH凝胶进一步区分,只能得到CSH凝胶的大概力学性能均值为:弹性模量E=23.52GPa,硬度H=0.82GPa.对比文献[11],压痕点数为100时所得未水化水泥颗粒的微观力学性能较低,可能是由于压痕点数较少.

在压痕点数增加后,GMM将225个数据分成4类,前3类为MP、LD-CSH凝胶及HD-CSH凝胶,其微观力学性能均值分别为(0.04,3.14)、(0.37,14.39)、(1.33,31.67)GPa;最后1类为未水化水泥颗粒CP,其微观力学性能均值为(6.06,76.20)GPa.

压痕点数为529时,GMM依旧分出4类物相,即MP、LC-CSH凝胶、HD-CSH凝胶及CP,其微观力学性能均值分别为(0.05,3.61)、(0.38,14.73)、(1.35,33.96)、(5.95,78.07)GPa,试验结果与压痕点数为225时相似.

当压痕点数增至1156时,GMM分类结果依然为4种,即MP、LD-CSH、HD-CSH和CP,其硬度与弹性模量的均值分别为:(0.05,3.68)、(0.35,13.91)、(1.20,31.40)、(5.46,75.35)GPa,这表明当压痕点数大于225时,GMM的解卷积方法具有一定的稳定性,数据汇总见表1.

从表1可以看出:对于GMM而言,压痕点数对其影响较大,当压痕点数为100时,处理结果较离散,可信度偏低;当压痕点数大于225时,GMM的解卷积结果较好,且相似度较高.

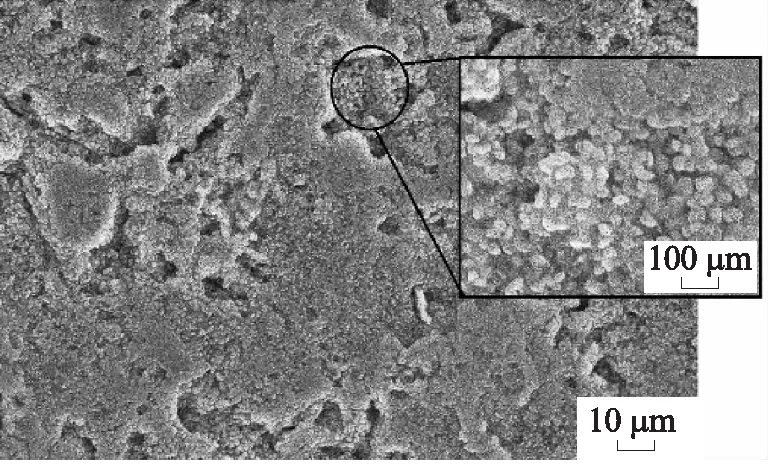

试验中,GMM根据微观力学性质的不同将MP、LD-CSH、HD-CSH和CP区分开,但未发现与CH相匹配的微观力学性能,为解释这一现象我们采用SEM观测试样表面,结果如图5所示.

图5 试样表面SEM观测Fig.5 SEM of specimen

由于试验中所采用的水泥浆水灰比较大(0.5),浆体的初始过饱和度较低,此水灰比下CH晶粒的成核速度小于晶体生长速度,致使CH结晶产生了相对较少的成核点和相对较大的晶体[17],因此在抛光过程中,CH晶粒极易脱离试样表面形成孔洞[18].由图5可见,试样表面存在只有CSH和孔洞而无CH晶体的区域,纳米压痕试验可能正好将点打在了无CH区域,这解释了试验中为何纳米压痕未识别出CH而XRD及热重却能识别出CH的原因.

2.2.2对KM处理结果的影响

KM方法需要先对压痕点数定义K值,并且其分类结果强烈依赖K值的选择[19].根据物相分析及GMM的分析结果,可预设K值为4,其解卷积处理结果见图6.

图6 解卷积结果汇总(KM)Fig.6 Summary of deconvolution results(KM)

利用KM对试验数据进行解卷积处理,同样将硬度H作为横坐标,弹性模量E作为纵坐标,预设初始类别为4,将4种压痕点数下的KM均值汇总于图6,由图6可直观看出,当压痕点数为100时的处理结果与其他压痕点数下的结果偏差较大,而其他压痕点数下的结果存在高度的相似性,因此可将压痕点数为100时的数据看作离散数据.

2.3 解卷积方法对物相识别的影响

比较GMM和KM这2种解卷积方法的结果,对不同微观力学性能的物相进行区分,去掉压痕点数为100时的离散数据,取压痕点数大于225时GMM与KM区分结果的均值进行对比,结果如图7所示.

图7 2种解卷积方法的均值对比(GMM与KM)Fig.7 Mean value comparison of two deconvolution methods(GMM and KM)

由图7可见,KM与GMM的解卷积结果具有相似性,虽然KM的处理结果普遍高于GMM,但其差值仍小于GMM的标准差.

2种解卷积方法比较而言,GMM本身属于无监督学习,可以实现不预设类别自动识别数据的均值,也能得到不同物相微观力学性能的标准差值;而KM方法虽然也属于无监督学习,但需要预先知道数据的类别个数,得出的结果仅为不同物相微观力学性能的均值.尽管纳米压痕测得的是物质的本质属性,但由于各种原因(复合材料的重叠、试验误差等),试验数据只会在一定范围内相互靠近,不会完全相等,据此,在压痕点数足够的情况下(本试验测得最少压痕点数为225),GMM的解卷积方法更为可靠.由于2种方法的相似程度较高,KM方法可根据GMM的结果进行验证,可作为GMM的检验方法.

3 结论

(1)压痕点数对纳米压痕的解卷积结果存在影响,高斯混合模型(GMM)和K均值法(KM)这2种解卷积方法的拟合效果均随压痕点数的增多而提升.当压痕点数为100时,解卷积结果较为离散,当压痕点数大于225时,GMM的处理结果较为稳定.

(2)KM对纳米压痕数据的解卷积处理结果与GMM相似,可根据GMM结果预设类别作为1种验证方法来检验GMM的可靠性.

(3)根据压痕点数为1156时GMM解卷积方法得到的结果,文中测得细集料-水泥界面区域内孔密集区MP、低密度CSH凝胶、高密度CSH凝胶、未水化水泥颗粒CP的硬度与弹性模量均值分别为:(0.05,3.68)、(0.35,13.91)、(1.20,31.40)、(5.46,75.35)GPa.