改善Q420B铁塔角钢缺陷的冶炼制备工艺研究

2021-05-15张利武

兴 超 张利武

(1. 济源职业技术学院冶金化工系, 河南 济源 459000;2. 石横特钢集团有限公司炼钢厂, 山东 肥城 271600)

Q420钢是一种屈服强度为420 MPa的通用型低合金高强度结构钢[1-2],按照性能可分为5个等级。Q420钢的强度高,抗疲劳性能好,特别是在正火或正火加回火状态下,可表现出较高的综合力学性能。石横特钢集团有限公司(以下简称石横特钢)炼钢厂生产的角钢,有部分批次出现裂纹,角钢支腿表面偶见凹坑缺陷。为了改善角钢铸坯产品的质量,我们结合生产情况分析了角钢裂纹和凹坑缺陷产生的原因,对连铸工艺参数进行了优化,取得了良好的效果。

1 生产工艺流程及设备参数

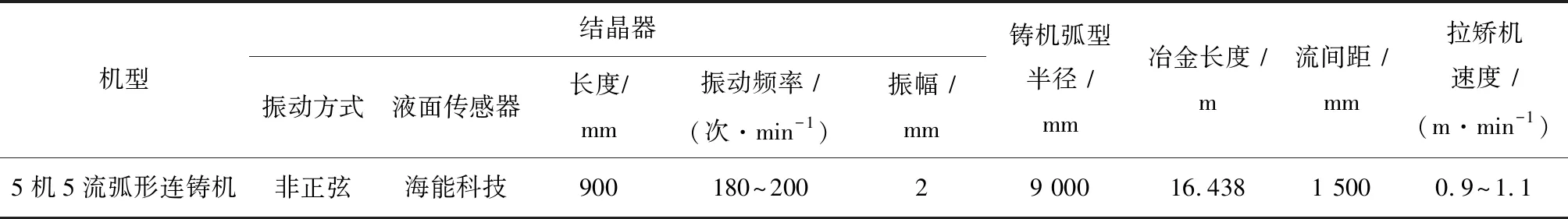

表1 连铸机的主要工艺参数

2 Q420B铁塔角钢缺陷形态

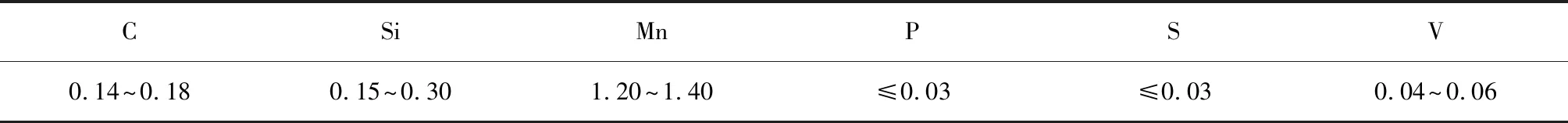

石横特钢生产的铁塔角钢在连铸坯上未见裂纹及表面缺陷,但是在轧制成角钢后有个别批次出现裂纹,且在角钢支腿表面偶见凹坑缺陷。如所生产的Q420B铁塔角钢,规格为∠200 mm×200 mm×20 mm,力学性能检验合格,但其成品经酸洗后部分批次出现裂纹和表面凹坑缺陷。表2所示为Q420B铁塔角钢的化学成分。图1、图2所示为裂纹或凹坑的宏观照片。

3 Q420B铁塔角钢缺陷分析与合金优化

3.1 夹杂物扫描分析

如图1、图2所示,加工后的角钢主要存在裂纹和凹坑质量缺陷。在扫描电镜下对Q420B铁塔角钢试样上的缺陷部位进行观察,得到其能谱图(见图3)。角钢中主要存在不规则状、椭圆状、椎状夹杂物。通过能谱分析还可以看出,缺陷处主要含有Si、O、Mn等元素。在电子图像1中,角钢表面有夹杂物脱落的痕迹,即试样表面夹杂物在酸洗过程中脱落。根据残留于基体表面附近夹杂物的形貌,可判断其为硅酸盐类夹杂物。

表2 Q420B铁塔角钢的化学成分(ω) 单位:%

图1 角钢裂纹

图2 角钢凹坑

在该夹杂物与试样表层之间,存在大量密集分布的氧化物质点,有明显的脱碳现象。夹杂物的存在,使得角钢腿部近表层产生微裂纹,而加热过程中又有氧化性气体进入裂纹,在裂纹附近形成大量氧化质点,最终使基体组织产生孔洞而结构疏松。此时,表面氧化皮与裂纹附近的氧化斑点产生一定的机械连接,提高了氧化皮与基体的黏附力,在酸洗过程中氧化皮难以去除而残留在腿部表面。如果试样中夹杂物颗粒较多,并呈团聚状态分布于表面,则会在酸洗过程中脱落,从而留下表面脱落坑。

进一步观察发现,表面夹杂物与基体表层下的夹杂物相连接。夹杂物的导热性比钢差,在加热过程中隔断了热的有效传导,导致夹杂物往基体方向区域的温度较低,所以在此部位未发现氧化物质点及明显的脱碳现象。由于夹杂物两侧区域的温度不同,导致两区域在轧制过程中的变形量不同,故易在近表层附近诱发微裂纹。结合实际生产情况,认为该缺陷是由于浇注过程中液面波动导致保护渣卷入钢中而产生。

3.2 保护渣性能分析

黏度是连铸保护渣的重要物性参数[3-5],它直接影响到熔渣吸收氧化物夹杂的速度和润滑铸坯的效果。黏度适宜的熔渣,在浇注过程中能均匀地充填于结晶器与坯壳之间的气隙中,包围整个铸坯,起到传热、加速铸坯凝固和润滑器壁防止黏结的作用。黏度过低会使渣膜增厚且不均匀,从而导热不均,在相应凝固壳较薄处产生应力集中,产生表面裂纹。此外,黏度过低,会使液渣流失加快;黏度过高,则会使液渣难以流入缝隙,结晶器润滑不良,坯壳与器壁相黏连,铸坯表面振痕的发展,进而产生横裂和穿钢。黏度过高还会影响钢水表面液渣的形成,使熔融层内出现烧结颗粒。可见,保护渣的黏度对铸坯质量、操作工艺和吸收夹杂物的能力均有显著影响。对于板坯保护渣,一般要求将黏度与拉速的乘积控制在0.1~0.35(Pa·s·m)/min。这样可使渣膜厚度均匀,传热效果稳定,润滑性能良好,从而减少裂纹[6]。

保护渣的组成及性质如表3所示。石钢Q420B铁塔角钢的保护渣黏度为0.626 Pa·s,拉速为1.0~1.2 m/min,黏度与拉速的乘积控制在0.939~1.064 (Pa·s·m)/min,显然数值偏高。当黏度较大时,保护渣难以流入缝隙,结晶器润滑不良,进而使坯壳与器壁相黏连,最终促使铸坯表面振痕发展直至产生横裂。因此,应降低保护渣的黏度,将其控制在0.45 Pa·s左右,以降低表面裂纹和卷渣的发生概率,提高铸坯质量。

3.3 合金加入制度优化

Q420B铁塔角钢只采用合金V,没有加入Nb、Ti等其他合金元素[7]。V微合金化钢的塑性低谷开始温度很低,为 880 ~1 000 ℃。然而,石横特钢铸坯的矫直温度一般控制在900 ~ 1 050 ℃,与V微合金化钢的塑性低谷开始温度很接近。即铸坯在矫直过程中可能正处于塑性低谷区,这对钢的塑性有很大影响,容易使铸坯产生表面裂纹。

为此,调整Q420B钢种的合金加入制度,向钢中适量加入Nb、Ti合金元素,以提高其塑性低谷温度,从而减少铸坯在塑性低谷时进行矫直所带来的缺陷。

图3 Q420B铁塔角钢缺陷的SEM形貌和能谱分析

表3 保护渣的组成和物理参数

3.4 结晶器液面控制优化

当水口插入深度不同时,钢液在结晶器内的冲击深度也不同,并且影响涡流中心的位置(见图4)。如插入深度由70 mm延深至130 mm时,冲击深度在不断下移,同时涡流中心位置也在下移。

图4 涡流中心位置变化

对于结晶器内流场,主要关注其冲击深度和涡流情况。适宜的冲击深度可以避免铸坯在凝固过程中遭受不必要的冲击,使铸坯正常凝固。涡流能促使卷渣的发生,所以应该避免结晶器上部发生涡流,若涡流发生时需有一定厚度的坯壳来形成保护。

当水口插入深度为70 mm时,冲击深度较小,但是形成的涡流位置处在结晶器上部,对防止卷渣不利;当水口插入深度为100、130 mm时,冲击深度有所加深,但同时涡流位置也会下降。综合考虑后,将浸入式水口插入深度控制在100~130 mm,结晶器液面平稳地控制在距结晶器上口80 mm处,液面波动控制在±3 mm。

4 实践效果

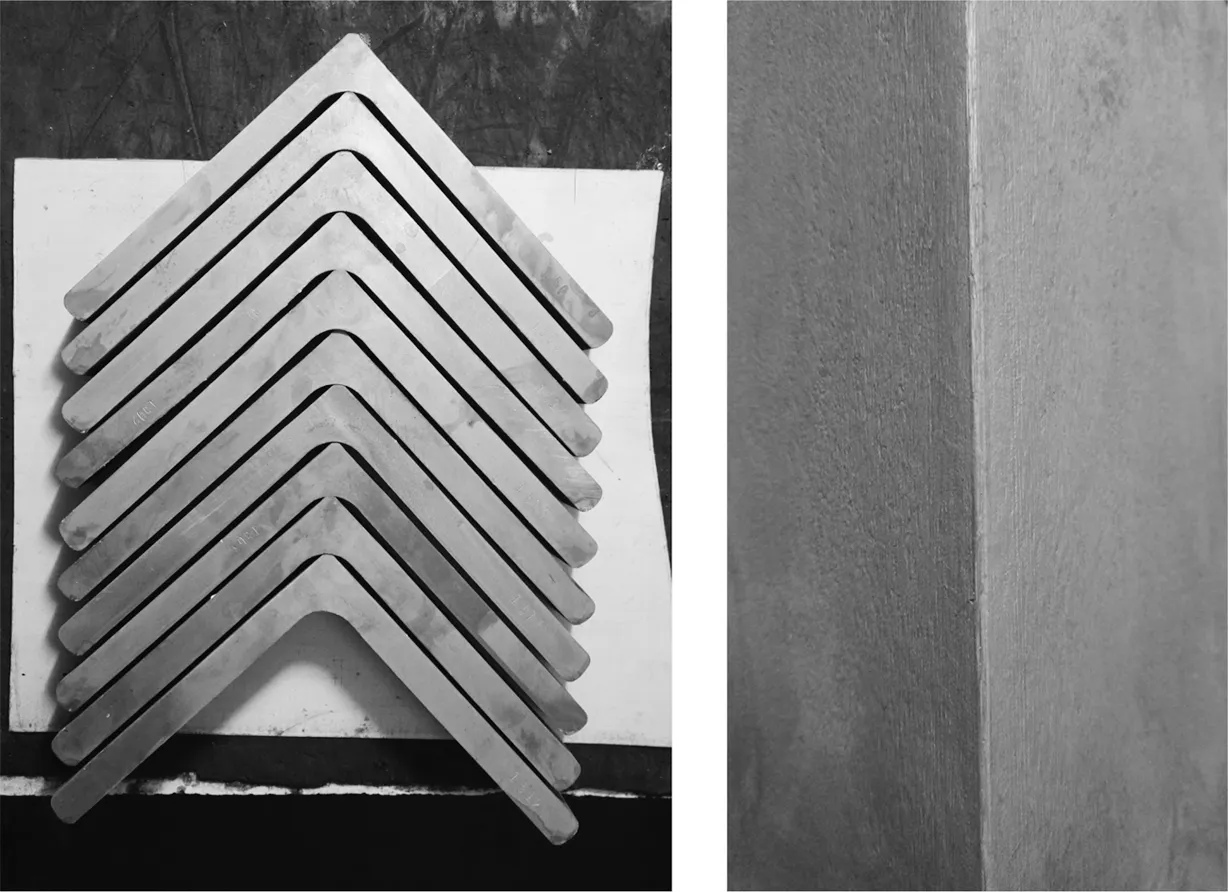

采取上述措施以后,铸坯质量得以提高,角钢表面质量得以改善,消除了表面微裂纹和凹坑。角钢经酸洗后,表面如图5所示。同时,角钢内部质量也得到了提高,A、B、D类夹杂物级别均在1.0级以内,C类夹杂物级别在0.5级以内。

图5 角钢酸洗图片

5 结 语

在对Q420B铁塔角钢缺陷部位进行了扫描电镜和能谱分析后,我们发现大部分角钢缺陷是由铸坯中硅酸盐夹杂物所造成。连铸过程中所用保护渣的黏度高达0.626 Pa·s,流动性较差。同时,由于拉速控制不稳定,钢液面易波动,加大了卷渣的可能。因此,提出将Q420B铁塔角钢的保护渣黏度大致控制在0.45 Pa·s左右,并向钢中适量加入Nb、Ti合金元素,以提高该钢种的塑性低谷温度,减少铸坯在塑性低谷时进行矫直所带来的缺陷,从而提高铸坯质量。同时,将结晶器液面平稳地控制在距结晶器上口80 mm处,液面波动控制在±3 mm,浸入式水口插入深度控制在100~130 mm。