三相卧螺离心机设计分析及结构参数对分离效果的影响

2021-05-15朱明军胡大鹏

朱明军,胡大鹏

(大连理工大学化工机械与安全学院,辽宁大连116024)

引 言

在原油等石油产品的开采、运输和精炼中,一些油可能被固体和液体污染物如沉积物和水污染[1]。例如含油污泥是一种油性固体废物,回收其中的油品具有重大价值意义[2]。通常,石油产品中过量的任何污染物产生不可用的最终产品。而且,污染的石油产品可能很难以环境安全的方式处理[3-4]。

沉积物和水是原油生产中产生的主要不需要的副产物。所有石油产品都含有一些沉淀物和水,在不同的乳化状态下具有不同比例的油、水和固体[5]。在所有情况下,过量的沉淀物和水产生的产品是不可销售的、不可用的和非一次性的。

为了利用这种休眠的油/水乳液,必须将沉积物和水的水平降低到可接受的水平。国内外主要通过萃取分离、淬火、高温回火-机械脱水、热脱附和生物处理等方法来处理从而回收油[6-7]。但是不同的油田及炼油炼化企业需要处理的油品成分复杂,含油浓度不尽相同,需要根据进料浓度准确使用和调节设备的油水固三相界面[8]。针对目前国内外机械离心脱水当中使用的三相卧螺离心机存在的不能准确调节油水界面的缺陷,本文提出了一种有针对性的三相卧螺离心机[9-10]。

本文提出的沉降式三相离心机,能够解决目前三相卧螺离心机使用过程中存在的料液性质复杂浓度大不相同,分离产品达不到环保及回收要求,分离后水相存在絮状物等问题[11-13],特别适用于从不同性质和浓度的石油产品中机械地分离诸如沉积物和水的污染物。此离心机适用于处理各种污染产品,包括轻油、重油和化学污染的油[14]。它在油田生产操作中具有特殊应用,可以处理大量受污染的原油以生产可销售的石油产品[15-17]。本文提出的装置还可用于各种油/水乳液的精制和处理,例如来自制造或运输操作的废油、重型取芯油、各种沥青油混合物和水淹油撇油[18]。

在两相卧螺离心机的理论、数值仿真及模拟研究方面,黄建龙等[19]、毛文贵[20]分别对螺旋旋转、机构运动仿真,虚拟样机和仿真进行了研究。朱桂华等[21]、郑胜飞等[22]、于萍等[23]使用FLUENT 软件对卧螺离心机流场规律以及固体颗粒运动状态进行了仿真分析。谭蔚等[24]对大型卧螺离心机进行了流固耦合状态下的数值模拟及实验研究。

在卧螺离心机三相分离领域,国内外学者对此方面的研究主要是以发表专利为多[25-26],而在理论研究、数值模拟计算或是实验研究方面很少。肖泽仪等[27]对处理含油废水的三相卧螺离心机进行了数值模拟。Leone 等[28]将一种称之为“Eureka”的用于专门生产提取橄榄油的新型卧螺离心机进行了操作参数等的模拟研究。

1 环形分液板管法兰式(传统式)三相卧螺离心机排液结构及改进设计和CFD分析

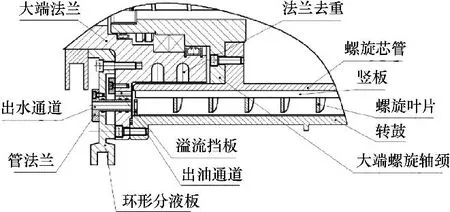

如图1 所示,传统式油水砂分离三相卧螺离心机的关键设计是在转鼓大端法兰外连接有一块大环形分液板以及与出油口相当数量的管法兰,分液板通过螺钉和管法兰与大端法兰连接,这样保证了分离出的油相和水相流向各自的收集管道。另外,在卧螺离心机螺旋芯管沿轴向设置有12块竖板,同时在大端转鼓壁上设置有一溢流堰板,从而缩短液滴(油滴)沉降距离,增大沉降时间,使油滴和液体水沿着各自的路径向各自的出口方向运动,提高了油相的除水及除渣效果以及水相的澄清率和固相的干度。

图1 传统式三相卧螺离心机部分结构模型Fig.1 Partial structural model of the traditional three-phase decanter centrifuge

1.1 环形分液板管法兰式排液结构CFD 计算结果分析

对传统式三相卧螺离心机建立三维流域模型以及通过Gambit网格划分(在此不再阐述)和Fluent边界条件设定,入口被定义为速度入口,三个出口(固相出口和溢流油、水出口)定义为outflow(自由出流)。此外,流域被定义为fluid 区域。使用RNG k-ε 方程作为湍流模型,并用标准壁面函数法作近壁处理(near-wall treatment),分离的隐式和SIMPLE方法用于计算。使用欧拉-欧拉模型当中的Mixture多相流模型[29],其中水相为初始相,油相和固相为二阶相。油水固三相均视为不可压缩流体处理。模拟过程假定流体充满整个流域(第四相空气不考虑在内),即自由液面位置与螺旋壁面重合。保持三相卧螺离心机转鼓转速为3200 r/min,转鼓和螺旋差转速为20 r/min,进料流率为4.0 m3/h。数值模拟计算后得到流场分布情况。在这里主要观察和研究油相和固相的浓度分布情况及分离效率。

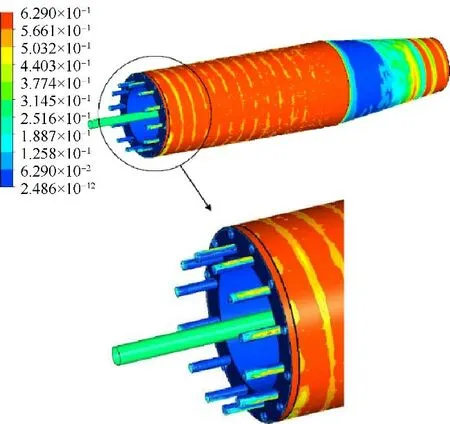

图2 为数值模拟计算后油相的浓度分布,从图中可以看出出油含油浓度平均在60%左右,这远远达不到产品要求,在锥段也有较高浓度的油滴聚集。

图2 油相浓度分布及局部放大图Fig.2 Oil phase concentration distribution and partial enlargement

图3 为数值模拟计算后固相的浓度分布,从图中可以看出固相颗粒砂子基本都沉降在转鼓壁处,有一部分砂子堵塞在了出油通道里面,从而影响了出油纯度,降低了分离效率。

通过模拟计算分析可知,传统式三相卧螺离心机设计缺陷在于溢流堰板的设置较为不合理,位置和数量都有待于改进。此外,沿轴向布置的管法兰出油通道增大了流体的轴向流动距离,使得较为细小的还未完全沉降的固体颗粒很容易沉降在管法兰壁面上,堵塞出油通道,降低分离效率。

1.2 改进式(溢流挡板式)三相卧螺离心机结构模型

图3 固相浓度分布及局部放大图Fig.3 Solid phase concentration distribution and partial enlargement

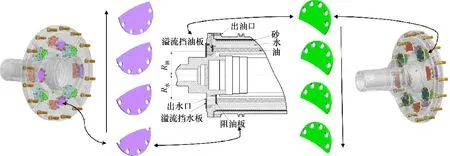

图4为改进式三相卧螺离心机结构模型及流域模型,主要包括柱锥段转鼓、螺旋输送器、BD-油挡板、大端法兰和小端法兰等,针对传统式结构模型设计缺陷和不足,改进式结构模型关键设计是在大端法兰内设置有径向出油通道和轴向出水通道,并设置有五组可调溢流挡板(包括溢流挡水板和溢流挡油板等),用来控制出水和出油浓度以及用于三相分离不同的排液方式。改进式三相卧螺离心机转鼓直径为360 mm,转鼓长径比为4.5∶1,螺旋输送器柱段内径为200 mm。螺旋柱段螺距为70 mm,锥段螺距为70~50 mm。工作原理为:料液从右端小端法兰内的进料管进入,通过布料室进入到离心机转鼓液池中,在强大的离心作用下,油水砂三相因密度不同而在液池中由内到外依次是油相、水相和固相,油相和水相通过左端大端法兰时,由于受到各组溢流挡板的导流影响,从出油通道和出水通道分别排出,固相则在螺旋输送器和转鼓转速差的作用下,由螺旋叶片推送至小端出渣口排出[30]。

1.3 改进式三相卧螺离心机网格划分及CFD 计算结果分析

对改进式三相卧螺离心机流域模型进行六面体和四面体混合网格划分以及网格质量检查,网格总数为4124827个。如图5所示,发现EquiSize Skew(网格歪斜度)0~0.1之间的网格总数占87.67%,0.6~1 之间的网格只占0.64%,说明网格划分质量较好,达到计算要求。单元网格尺寸为3 mm,之后分别用2.5 mm 和3.5 mm 的单元网格尺寸划分网格,时间步长取为t=0.02 s 不变,计算过程中取出水口的含油体积分数为一监测值,得到t=300 s(接近收敛)时出水口含油体积分数分别为7.2%、7.8%、8.8%,三者之间相差不大,说明计算结果与网格大小无关。

图4 改进式三相卧螺离心机结构模型(a)及流域模型(b)Fig.4 Structural diagram(a)and fluid region model(b)of the improved three-phase horizontal screw centrifuge

图5 改进式三相卧螺离心机网格划分[(a),(b)]及网格质量检查[(c)~(f)]Fig.5 Three-dimensional model meshing[(a),(b)]and grid quality check[(c)—(f)]of the improved three-phase horizontal screw centrifuge

通过网格划分,类似1.1 节设定边界条件以及使用Fluent 14.5 软件中的Mixture 多相流模型进行数值模拟计算,得到流场分布。

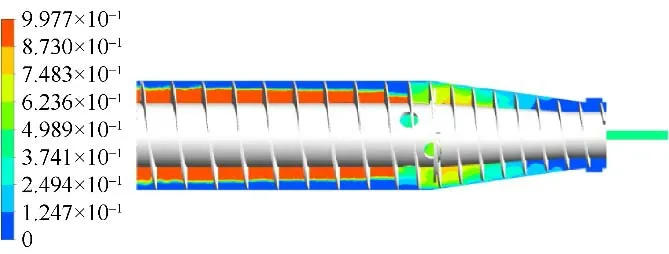

从图6 中可以看到,在进料含油体积分数为30%的情况下,数值模拟计算稳定后大部分油相聚集在柱段液池内层,锥段只有少量油滴。出油体积分数在92%左右,油相回收率较高,说明此种结构较传统式三相卧螺离心机对油水分离效果更好。

如图7所示,在数值模拟计算稳定后,固相基本都集中在液池锥段部分,越靠近小端出渣口固相浓度越高。进料固相体积分数为10%,出渣固相体积浓度在71%左右,说明此种结构的三相卧螺离心机对固相分离效率也有较大的提升。

图6 油相体积分数分布云图Fig.6 Cloud map of oil phase volume concentration distribution

图7 固相体积分数分布云图Fig.7 Cloud map of solid phase volume concentration distribution

1.4 改进式三相卧螺离心机特点分析

1.4.1 径向出油的原因及特点 出油通道设计为径向打通法兰之后90°拐弯打轴向通道,之后从转鼓端面出油而并非直接从法兰圆柱面出油,原因如下。

(1)由于法兰和转鼓之间的径向缝隙会有小部分流体径向泄漏打在机罩上,在机罩上由于应力集中而产生一圈烙印,若直接从法兰圆柱面径向出油,由于流体很大的径向冲击力,垂直接触机罩,冲击痕迹明显且烙印区域增大,使得电流过大,电机功率消耗太大,原则上可以更换大功率电机,但不经济[31]。

(2)若直接径向出油,则机壳内出油和出水之间的轴向距离很小,会给罩壳密封造成很大困难,出油和出水就有可能再次混合而造成分离效率下降。

1.4.2 溢流挡油板可调 油水界面的准确预测和调整对于分离性能至关重要[32]。如图8 所示,溢流挡油板的大小是可以变化的。挡油板的R弧(R油)增大(往转鼓壁方向),则出油更快,油环深度变浅,水环向内(往中心轴方向)迁移导致出油含水增多,而同时油环外层(油水分界面)向内迁移,出水含油量会降低。在调节过程中,溢流挡水板(出水孔外侧)的R弧(R水)比溢流挡油板的R弧大0~8 mm。

1.4.3 出水口内侧阻油板可调 如图8 所示,出水孔法兰内侧阻油板主要用来控制出水的清澈度,挡板端面往外,则泥沙量增多,往内则含油量逐渐增多,水相可能在靠近中间某一位置最清。

1.4.4 出水和出油孔可以互换 出油孔和出水孔互换之后,出水口出油,出油口则出水。如图9 所示,去掉原模型出水孔法兰内侧挡板,在新模型出水孔法兰内侧加一组额外阻油板,新的出水挡板R弧(R水)也要大于出油挡板R弧(R油)0~8 mm。根据进料含油量的多少调节此阻油板的R弧(进料含油多则往外调)。

1.4.5 三相分离不同的排液方式

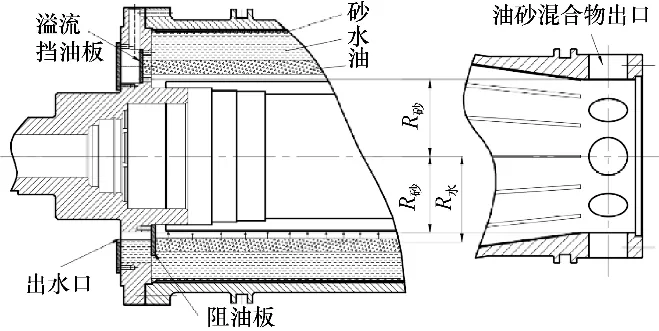

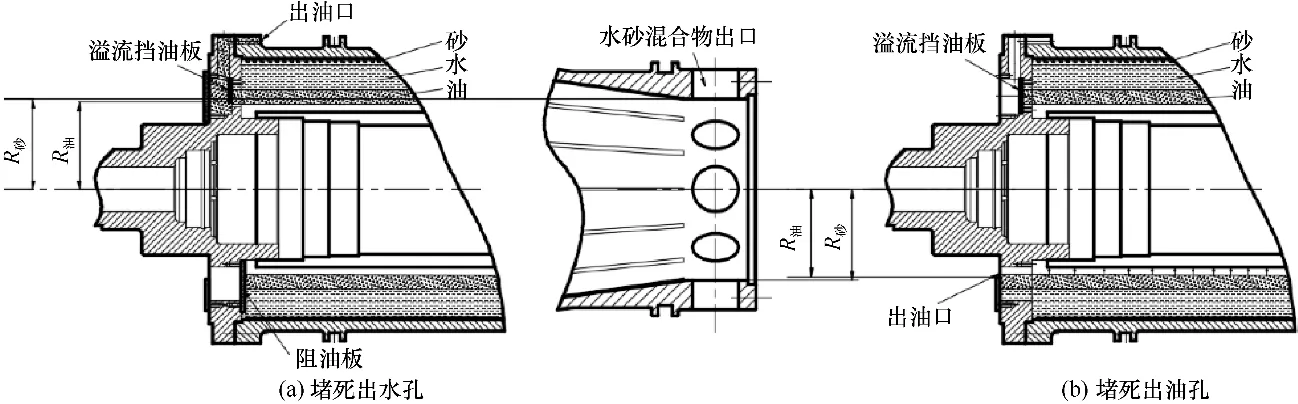

(1)油水与砂的分离。一种情形如图10(a)所示,将出油孔全堵死,油相和水相从大端排水孔排出而固相从排渣口排出,去掉出水孔法兰内侧阻油板,调节溢流挡水板即可实现。另外一种情形如图10(b)所示,堵死原模型所有出水孔,则大端出油口流出的就是油水混合物,固相从排渣口排出,需要注意的是,新模型溢流挡油板的R弧(R油)要大于出渣口距中心轴内半径(R砂),这样才能实现此目标。

(2)水与油砂的分离。如图11所示,油和砂的混合物一并从小端出砂口排出,而水相从大端出水口排出,这就需要将出油孔全部堵死,调节溢流挡水板即可实现。需要注意的是,这种情况的前提是不能去掉原出水孔法兰内侧阻油板。

图8 调节溢流挡油板和阻油板时的大端法兰示意图Fig.8 Schematic diagram of the large-end flange when the overflow oil baffles and the oil resistance plates were adjusted

图9 出水孔和出油孔互换时的大端法兰示意图Fig.9 Schematic diagram of the large-end flange when the water and oil discharging outlets were exchanged

图10 油水与砂分离时的结构图Fig.10 Schematic diagram of the oil-water and sand separation

图11 水与油砂分离时的结构图Fig.11 Schematic diagram of the water and oil-sand separation

(3)油与水砂的分离。水和砂一并从小端出砂口排出,而油相从大端出油口排出,如图12(a)所示,将出水孔堵死,调节新模型溢流堰板即可实现。另外一种情形如图12(b)所示,堵死原模型出油孔,去掉原出水孔法兰内侧挡板,原模型出水孔则为新模型出油的情形。以上这两种情况都需要注意的是,如果溢流挡油板的R弧(R油)大于出渣口距中心轴内半径(R砂),则从出油口流出的是油水混合物,水相不可能从出渣口流出,因此,设计时需要将溢流挡油板的R弧调节成小于出渣口内径2~5 mm。

改进式三相卧螺离心机三相分离不同排液方式的特点在生产实践当中可以有效利用。例如当所需要的产品更加侧重于滤清液(水相)的澄清时,三相分离可以变为水与油砂的分离,这样对出水的澄清有利,而油砂的混合物可以考虑使用动态旋流除砂等技术来分离。当所需要的产品对油相的纯度要求较高,比如以回收原油为主要目的时,三相分离可以变为油与水砂的分离,这样对出油的脱水和除渣有利,而水砂混合物可以通过另一台两相卧螺离心机实现分离。当所需要的产品对固相的干燥有利或除去固相为主要目的,则三相分离可以变为油水与砂的分离,而油水混合物可以通过螺旋分离器[33]或蝶式分离机等分离。

1.4.6 变螺距螺旋特点分析 改进式卧螺离心机的螺旋柱段螺距设计为70 mm,锥段为70~50 mm 均匀变化。螺距大则输渣能力强,对于较粗较湿颗粒推砂容易,而小螺距螺旋更有利于推送细黏较干的物料,柱段主要为沉降段,螺距较大有利于推送湿而黏的物料,减小扭矩,而锥段主要为干燥段,小螺距螺旋更有利于推送较干的物料[34]。

图12 油与水砂分离时的结构图Fig.12 Schematic diagram of the oil and water-sand separation

2 实验研究

2.1 实验工作简介

根据改进式三相卧螺离心机结构模型设计尺寸及特点,画出整套三相卧螺离心机零件图和装配图,然后依据图纸到加工厂生产制造设备,之后搭建三相卧螺离心机油水砂分离实验平台。如图13所示,整套实验装置包含的主要设备有三相卧螺离心机、各组溢流挡板、电控变频柜、电加热水箱、进料泵等。其中电控变频柜主要包含主变频器、副变频器、交流接触器、继电器、电流互感器、各设备控制空气开关、三相动力电缆电线和控制面板等。

实验工作主要分以下步骤进行。

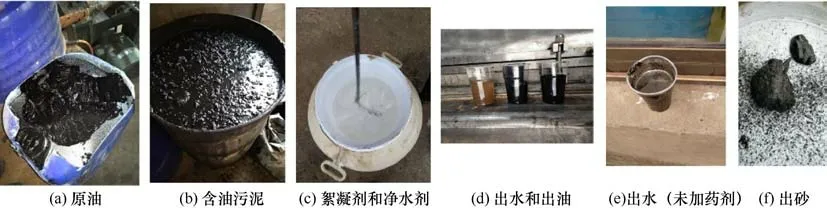

(1)料液调制及加热等准备工作。实验用的物料为原油、自来水及滑石粉按照体积比3∶6∶1 的比例进行配制,换算为质量分数后即可。对料液边加热边搅拌,确保物料进入三相离心机前黏度降低并充分混合均匀。絮凝剂和净水剂用聚丙酰胺和聚合氯化铝按照质量比1∶2的比例配制。

(2)空载运行、清液预热及螺杆泵调试。关闭进料阀门不启动螺杆泵,开启三相卧螺离心机主副变频器,逐渐加速使离心机转鼓和螺旋达到较高转速。然后将螺杆泵进料直接与热水罐连接,准备好各出口料液接桶,启动螺杆泵,再逐渐调节离心机转鼓转速观察各进出口流量等的变化。

(3)油水砂分离状态测试。关闭螺杆泵,排出离心机内清液,然后将螺杆泵与进料搅拌桶及离心机进料连接,开启进料阀门,启动离心机和螺杆泵,调节主副变频器逐渐使转鼓加速,等待观察出油出水及排渣状态变化。

(4)测试结构参数对分离效率的影响并记录数据。更换三相离心机大端法兰溢流挡油板及油与水砂分离时新模型的溢流挡油板,启动离心机使其处于一恒定转速(3200 r/min 左右),保持其他操作参数和进料物性参数等的恒定,对离心机进料、出油、出水及排渣进行分类采样编号并测量和计算分离效率。

图14 示出了实验前后油水砂三相分离进料及出料结果图片,图14(a)、(b)为油田现场采集的原油和调制的进料含油污泥,其中固相颗粒选用滑石粉,图14(c)为絮凝剂和净水剂配液,图14(d)~(f)分别为出料污水和原油、污水(滤清液)及泥砂,其中图14(d)的污水为加入絮凝剂后的出料,与图14(e)未加入絮凝剂的分离效果明显不同,前者滤清液更清。对每组实验分离出来的物料(包含滤清液、出油及出砂)进行采样编号,之后使用近红外油料分析仪、电热恒温鼓风干燥箱、精密电子天平秤等进行浓度等的测量。

图13 改进式三相卧螺离心机油水砂分离实验装置图Fig.13 Diagram of experimental set-up of three-phase decanter centrifuge for oil-water-sand separation

图14 改进式三相卧螺离心机油水砂分离进料及出料实验结果Fig.14 Experimental results of feeding and discharging of three-phase decanter centrifuge for oil-water-sand separation

2.2 分离效率计算

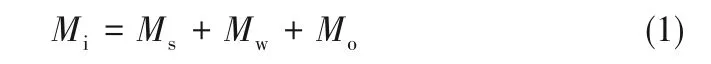

2.2.1 物料质量守恒定律 总的质量守恒是(在此暂时先不考虑密度差,即假设进料、滤清液、滤饼的密度一致为1):进料质量流率=出渣(滤饼)质量流率+出水(滤清液)质量流率+出油质量流率,表示为:

根据式(1)可得:进料体积流率×进料料液密度=出渣质量流率+出水体积流率×出水密度+出油体积流率×油相密度。于是有,出渣质量流率=进料体积流率×进料料液密度-出水体积流率×出水密度-出油体积流率×油相密度。

固相质量守恒为(假设进料、滤清液、滤饼的密度一致为1):

联合式(1)和式(2)及其他已知参数和以上换算关系,可以得出出渣质量流率(Ms)以及滤清液质量流率(Mw)的值。

2.2.2 分离效率计算 分离效率用固相回收率(分离液除砂效率),油相回收率(除油效率),油在滤饼中的损失以及油在水中的损失来表示。固相回收率=出渣固相质量流率/进料固相质量流率=(出渣质量流率×滤饼含固质量分数)/(进料质量流率×进料含固质量分数),表示为:

油相回收率=出油油相质量流率/进料油相质量流率=(出油质量流率×出油含油质量分数)/(进料质量流率×进料含油质量分数),表示为:

油在滤饼中的损失=出渣油相质量流率/进料油相质量流率=(出渣质量流率×出渣含油质量分数)/(进料质量流率×进料含油质量分数),表示为:

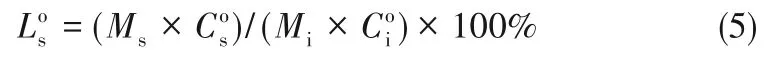

油在水中的损失=出水油相质量流率/进料油相质量流率=(滤清液质量流率×出水含油质量分数)/(进料质量流率×进料含油质量分数),表示为:

在式(3)~式(6)中,各质量流率及质量分数可以用体积流率、体积分数和密度换算得到。

2.3 结构参数对分离效率的影响研究分析

改变结构参数主要为改变各组溢流堰板的大小,如1.4 节所述,其情形有很多种,在这里主要研究改变溢流挡油板和三相分离不同的排液方式中油与水砂分离时的情形。首先保持转鼓转速恒定为3200 r/min,转鼓和螺旋差转速恒定为20 r/min,保持进料流量为4.0 m3/h,进料含油质量浓度为24%,进料含固质量分数为39%,改变出油通道溢流挡油板的大小,其R弧=110、112、114、116、118 mm时,测定各出料浓度并计算出对应的分离效率值。

如图15所示,油相回收率总体上较高且随着溢流挡油板R弧的增大而逐渐升高,如1.4.2 节分析,保持溢流挡水板的R弧为118 mm 不变,随着溢流挡油板R弧的增大,出油流率更快,从而油相回收率升高。同时溢流挡油板的R弧增大会导致整个液池向外(转鼓壁方向)迁移,因此干燥区距离增大,沉渣含湿量降低含固浓度增大,从而使得固相回收率升高。油在滤饼中的损失随着溢流挡油板R弧的增大而逐渐减小,这是由于出渣含油量的降低所致。油在水中的损失随着溢流挡油板R弧的增大也逐渐减小,这是因为水环和油环外层(油水分界面)向内(往中心轴方向)迁移,出水含油量降低所致。

图15 改变溢流挡油板对分离效率的影响Fig.15 The effect of changing overflow oil baffle on separation efficiency

如1.4.5 节分析,将原模型出水孔堵死,保持转鼓转速、转鼓和螺旋差转速、进料流量、进料含油含固浓度等的恒定不变,对油与水砂排液方式分离时的情形进行实验研究。由于新模型溢流挡油板的R弧须调节成小于出渣口内径2~5 mm(出渣口距离中心轴内径为111 mm),因此改变新模型溢流挡油板的R弧=106、107、108、109 mm,测量实验数据并计算分离效率。从图15可以看出,随着新模型溢流挡油板R弧的增大,油相回收率逐渐升高,油在滤清液和滤饼中(水砂混合物中)的损失逐渐降低,这是由于溢流挡油板R弧的增大会导致液池变浅,出油更快,水砂混合物出口含油量降低所致。

3 结 论

(1)可调溢流挡板式较环形分液板管法兰式排油结构三相卧螺离心机,其油相回收率更高,出油体积分数在92%左右,出渣固相体积分数在71%左右,出渣固相也相对较干,较适合油水砂三相的分离。

(2)溢流挡油板和出水口内侧挡油板均为可调。溢流挡油板的R弧增大会导致出油含水增多而出水含油量会减小。调节出水口内侧挡油板可以使出水更加清澈。另外,对模型稍作改进,就可以使出水和出油互换。

(3)三相分离有油水与砂、油与水砂等几种不同的排液方式,可以根据所要求产品的纯度及目的来选择一种排液方式。

(4)柱段螺旋螺距设置为120 mm,锥段为120~90 mm 均匀变化,螺距大有利于推送较粗较湿的物料,减小扭矩,而小螺距螺旋更有利于推送细黏较干的物料。

(5)实验表明随着溢流挡油板R弧的增大,油相回收率和固相回收率逐渐升高,油在滤饼中的损失和油在水中的损失逐渐降低,油相回收率在92%左右,固相回收率在27%左右。油与水砂分离排液时,油相回收率随着新模型溢流挡油板R弧的增大而逐渐增大,而油在水砂混合物中的损失逐渐减小。

符 号 说 明

Mi,Ms,Mw,Mo——分别为进料、出渣、出水及出油质量流率,kg/s