CrCoNi基多主元合金研究进展

2021-05-14潘云炜董安平杜大帆李仲杰汪东红祝国梁孙宝德

潘云炜,董安平,杜大帆,周 阳,何 林,李仲杰,汪东红,疏 达,祝国梁,孙宝德

(上海交通大学材料科学与工程学院,上海 200240)

1 前 言

Yeh等最初将包含5种及以上元素,且每种合金元素的含量均在5%~35%(原子数分数)之间的固溶合金定义为多主元合金[1-4]。这种新型合金颠覆了人们对传统合金设计的理念,掀起了多主元合金的研究热潮。多主元合金具有良好的高温相稳定性以及耐高温软化、耐高温氧化以及耐磨等优异性能[5-8],有望成为新一代高温结构材料,应用于如航空、航天以及能源化工等领域中。除了在高温段的优势之外,多组元合金在低温下,也具有非常优异的性能。例如CoCrFeNiMn合金在低温下具有出色的抗断裂性,可用于制造在低温环境下使用的结构材料。目前,一些性能优异的多主元合金材料己经开始逐步投入实际生产及商业应用中,如AlCoCrFeNi等[6, 9]。

CrCoNi合金是Gludovatz等[10]于2016年首次在NatureCommunication上报道的一种仅含有3种合金元素的等摩尔比多主元合金,该合金的摩尔熵(ΔS=1.10R,其中R=8.314 J/(K·mol)为气体常数)低于传统多主元合金[11]。同时,因为它是一种单相面心立方(FCC)结构的固溶体,且合金在变形过程中会产生大量的变形孪晶,使之具有很高的塑性,以及非常明显的加工硬化效果,因此该合金的强韧性优于大多数的多主元合金和多相合金[11]。CrCoNi合金由于其优异的力学性能,近些年受到了国内外学者的广泛关注,并开展了大量相关研究。本文主要介绍了该合金的变形机理,详细归纳了不同加工工艺、热处理工艺以及多种不同的合金化元素添加后对其显微组织、相稳定性和力学性能的影响。

2 CrCoNi合金的变形机理

CrCoNi的晶体结构为单相面心立方固溶体,其强度-塑性优于几乎所有多主元合金和大多数多相合金。Gludovatz等[10]的研究表明,该合金在室温下的抗拉强度接近1 GPa,断裂应变高达70%。随着温度的降低,CrCoNi合金的强度和延展性均有不同程度的提高,在-196 ℃时,其抗拉强度达1.3 GPa以上,断裂应变接近90%。该合金具有优异力学性能的原因是在变形过程中存在很高的位错密度和大量变形纳米孪晶,导致持续稳定的加工硬化,从而抑制了塑性失稳。

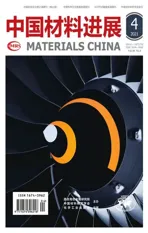

为了更深一步了解CrCoNi合金的变形行为,浙江大学Zhang等[12]通过原位透射电镜观察了该合金的微观变形机理,发现该合金在变形过程中,每个晶粒内都建立了三维分层孪生网络,阻碍了变形过程中位错的运动。通过第一性原理计算结果可知,该合金具有非常低的层错能,这是三维孪生网络产生的主要原因。此外,CrCoNi合金具有优异力学性能并不仅仅依靠变形纳米孪晶,应变诱导的面心立方→密排六方(FCC→HCP)相变也起到了重要作用[12, 13]。如图1所示,在CrCoNi合金的变形过程中,由于滑移后的不全位错在孪晶边界处堆积,导致合金基体产生应力诱导FCC→HCP相变。由于大变形而形成的纳米孪晶和HCP相薄层也为后续的位错滑移造成了较大阻力,从而大大提高合金的加工硬化率。

图1 原位TEM照片显示孪晶结构的形成以及位错从一个孪晶边界滑向另一个孪晶边界的动态过程[12]:(a)t=0 s,(b)t=2 sFig.1 In situ TEM images sequence showing the formation of the twinning architecture and the dynamic process of dislocations gliding from one twin boundary to another[12]: (a) t=0 s, (b) t=2 s

瑞典皇家工学院Huang等[14]通过第一性原理计算预测了CrCoNi合金以及多种CrCoNi基多主元合金中孪晶临界分切应力(critical resolved shear stress)。孪晶的临界分切应力是评估多主元合金强度和塑性的重要参数,计算结果显示CrCoNi,CrCoNiMn,CrCoNiFe和CrCoNiFeMn的孪晶临界分切应力值分别为291,277,274和236 MPa,依次减小。该结果与实验结果非常吻合,进一步解释了CrCoNi多主元合金相比于其他多主元合金体系具有更加优异的强塑性匹配的原因。

然而,以上的研究结果均没有解释CrCoNi合金的强度和塑性随着温度下降反而提高的原因。Ma等[15]使用一系列Hopkinson压杆试验技术和Hat-shape试样,并通过“冷冻”实验的方法,在室温和低温下分别研究了CrCoNi合金的动态剪切性能,解释了其低温变形机理。研究结果表明,随着剪切变形的进行,该合金中发生了动态晶粒细化,晶粒细化的程度随温度降低而明显提高。不仅如此,在低温变形的样品中,晶粒内部观察到较高密度的孪晶、堆垛层错和L-C锁,加上FCC结构向HCP结构的相变,这也是该合金在低温下具有更好剪切性能的原因。随后,浙江大学Ding等[16]通过实时原位冷冻透射电镜(cryo-TEM)进一步揭示了CrCoNi基多主元合金的低温变形机理。通过对CrCoNi合金在93 K(-180 ℃)的条件下进行原位应变观察,发现该合金在低温下具有优异低温力学性能的原因不仅是变形孪晶的作用,更主要的是多种变形机制的协同作用。在低温变形过程中,除了变形孪晶以外,位错滑移以及位错和晶界相互作用激活的滑移也在变形中起到了重要作用。

综上所述,CrCoNi合金具有优异力学性能最根本的原因是该合金体系具有非常低的层错能,导致其在变形过程中会产生大量的变形孪晶。除此之外,L-C锁、FCC→HCP相变、不全位错的滑移、大量交滑移等其他因素也是CrCoNi合金具有优异的强塑性匹配的重要原因。

3 加工工艺对CrCoNi合金显微组织和力学性能的影响

3.1 冷变形及热处理对CrCoNi合金的显微组织和力学性能的影响

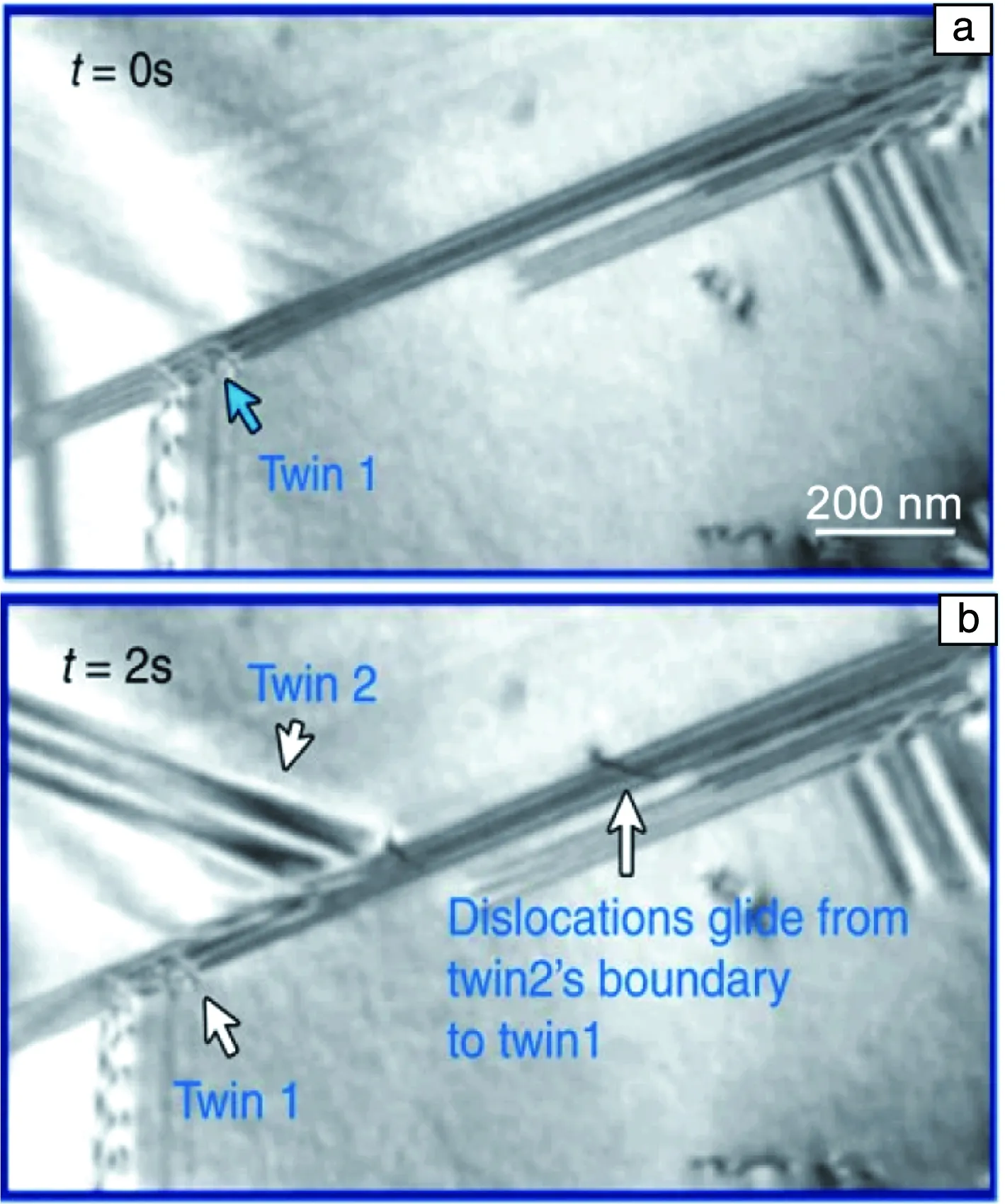

目前制备CrCoNi合金的方法主要是“铸造—均质化—冷变形—再结晶”[10],其典型组织如图2所示。通过这种制备工艺可在再结晶退火后产生多种尺寸的晶粒,已有研究证实大量的变形孪晶以及不同尺寸的晶粒互相配合可以更好地控制材料强度和塑性的配合[17-23]。

图2 CrCoNi合金冷轧后再结晶的显微组织照片[10]:(a)EBSD照片,(b)SEM照片Fig.2 Microstructure of the recrystallized CrCoNi alloy after cold rolling[10]: (a) EBSD image, (b) SEM image

德累斯顿工业大学Sathiaraj等[24]研究了热处理对冷变形后CrCoNi合金中织构和晶粒尺寸的影响。结果表明,在冷轧后的CrCoNi合金中发现了严重破碎的枝晶和大量细小剪切带共存的组织,并且观察到了α-纤维型织构的形成。随后,对冷轧态的合金在700 ℃退火后,在合金样品中发现了大量尺寸约为750 nm的再结晶超细晶以及退火孪晶。退火孪晶也会对织构的取向产生重要影响,改变材料的各向异性。由于CrCoNi合金的低温塑性优于室温,Gan等[25]研究了低温扭转变形对CrCoNi合金显微组织和力学性能的影响。研究表明,若先将CrCoNi合金在-196 ℃低温扭转变形后,再进行拉伸实验,合金的屈服强度会由原来的600提高到1215 MPa,但是延伸率却有所下降。这一现象主要是高密度的堆垛层错以及二次和三次纳米孪晶的激活所致。Slone等[13]通过控制冷变形后的热处理时间来控制合金的再结晶程度,制备出了部分再结晶的CrCoNi合金。结果表明,当冷轧后的合金在600~900 ℃热处理时,随着保温时间的延长,再结晶程度提高,合金的强度降低,塑性明显提高。对这种部分再结晶的组织通过调控变形组织和再结晶组织的比例,来平衡合金的强度和塑性,达到很好的强化效果。李双元等[26]研究了冷轧态的CrCoNi合金在900~1100 ℃更高温度下热处理后的显微组织与力学性能的演变,发现CrCoNi合金冷轧热处理后,并没有新相生成,仍保持FCC单相。冷轧后的合金在900 ℃退火时,显微组织缓慢地由变形组织转变为等轴晶,合金的屈服强度从1570降至400 MPa,延伸率由冷轧态的5%提高至69%;当退火温度提高至1000 ℃时,保温10 min后再结晶基本完成,随后延长保温时间,对合金的组织与性能均无太大影响;当退火温度达到1100 ℃时,由于退火温度较高,再结晶迅速完成,退火10 min时,合金的屈服强度和塑性分别为351 MPa和77%。

3.2 热变形对CrCoNi合金的显微组织和力学性能的影响

一直以来,包括热加工在内的塑性变形工艺都是细化合金晶粒尺寸的主要手段之一。更小尺寸的晶粒可以得到更高的强度、硬度以及低温耐磨性。但是,目前对于CrCoNi合金的热加工研究仅处于起步阶段,还不是非常完善。西安工业大学薛雨杰等[27]研究了不同热轧工艺对CrCoNi合金显微组织和力学性能的影响,结果表明,CrCoNi合金在900~1000 ℃热轧后,并没发现FCC以外的第二相析出,合金显微硬度为2940 MPa,相比冷轧后的合金样品降低了40%,但是合金的塑性却明显提升。造成这一现象的主要原因是合金在热加工过程中,铸态的树枝晶被压扁、拉伸、破碎形成亚晶粒和织构,并在随后发生的动态再结晶过程中形成等轴晶。此外,动态再结晶过程也伴随着大量变形孪晶的生成,这也有利于提高合金的塑性。随后,中南大学He等[28]研究了该合金在热轧过程中的动态再结晶行为,结果表明,在1000 ℃以1和0.1 s-1的应变速率压缩变形后,具有低层错能的CrCoNi合金中发现了连续动态再结晶。这一现象在高层错能合金中比较常见,但在部分低层错能的合金中也存在这种现象[29-32]。在热加工过程中出现的这种连续动态再结晶现象对合金的晶粒细化有着非常显著的效果,使热加工后的合金不产生明显的加工硬化。

3.3 增材制造对CrCoNi合金显微组织和力学性能的影响

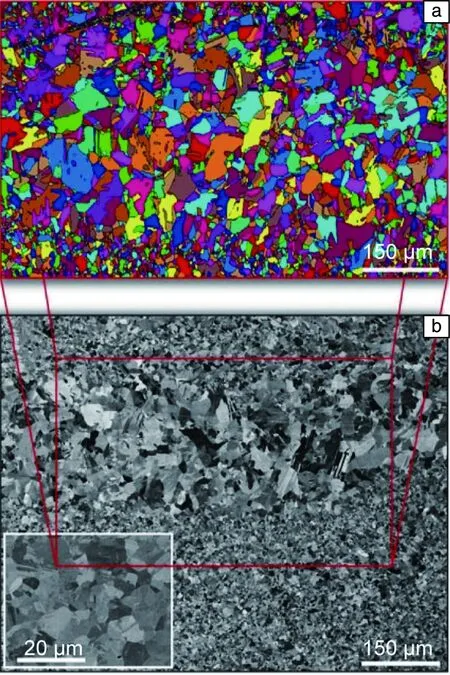

通过增材制造(additive manufacturing,简称AM)技术制备多主元合金是近期金属材料领域的研究热点之一。大量研究表明,通过增材制造技术制备的多主元合金具有更好的力学性能[33-37],其原因是快速凝固有利于提升位错密度,促进胞状组织的形成[38]。和传统制备工艺(熔炼—铸造—均质化—轧制—再结晶)相比,增材制造技术更高效,且通用性更好,可以直接制备具有复杂结构的零件。通过增材制造技术制备的CoCrNi基多主元合金具有高强度和高塑性。韩国原子能研究所Woo等[39]通过直接能量沉积(directed energy deposition,简称DED)技术,成功制备出了三元CrCoNi合金。DED过程所使用的扫描策略为正交扫描策略(如图3a所示),所使用的CrCoNi预合金粉(如图3b所示)粒径为40~150 μm,工艺参数为:激光功率380~400 W,扫描速度14.1 mm/s,送粉速度 0.042 g/s。研究结果表明,未经任何后热处理的沉积态CrCoNi合金的屈服强度、抗拉强度和延伸率分别为490 MPa、800 MPa和57%,其拉伸性能与传统工艺制备的CrCoNi合金基本相当。在沉积态CrCoNi合金变形后的显微组织中发现了大量的变形孪晶,如图3c和3d所示,这也是造成该合金具有高抗拉强度和高塑性的重要原因之一。

图3 样品尺寸和正交扫描策略示意图(a),增材制造工艺使用的粉末形貌(b),变形后增材制造CrCoNi的反极图(inverse pole figures, IPF-x)(c, d)[39]Fig.3 Schematic of the sample dimension and orthogonal scanning strategy (a), powder morphology used in additive manufacturing process (b), IPF-x map of the deformed AM CrCoNi (c, d)[39]

新加坡制造技术研究院Weng等[40]同样通过DED技术制备出了三元CrCoNi合金,并通过调整工艺参数,使合金的强度和塑性明显提高。其中使用的预合金粉为粒径为40~90 μm的CrCoNi,采用的工艺参数为:激光功率930 W,扫描速度550 mm/s,送粉速度 2.7 g/s。研究结果表明,沉积态合金的极限抗拉强度、屈服强度和延伸率分别为873.5 MPa、620.5 MPa和44.8%。对比Woo等的研究结果发现,通过DED技术制备CrCoNi合金时,高激光功率、高扫描速度和高送粉速度可以明显改善合金的力学性能。沉积态CrCoNi合金具有优异的强度和塑性,屈服强度相比传统工艺制备的合金高约200 MPa,这主要是因为快速凝固会使合金中的位错密度大幅提升,且明显细化晶粒,改善力学性能。

综上所述,目前对CrCoNi合金的加工主要还是采用“铸造—均质化—冷变形—再结晶”的方式。主要原因是该合金具有很好的低温塑性,非常适合采用冷变形的方法进行加工。在冷变形以后,对CrCoNi合金进行再结晶热处理,并通过控制热处理时间,来控制再结晶程度,从而获得良好的强度与塑性匹配。而近期对CrCoNi合金在热轧过程中动态再结晶行为的研究表明,再结晶温度以上的大量塑性变形会对晶粒尺寸产生明显的影响。不仅如此,热加工还可以明显消除铸造产生的缺陷,且相比“冷变形+热处理”的方式加工流程更短。因此,合理制定热轧工艺可以有效控制晶粒尺寸,更高效地制备高强高韧的CrCoNi合金。增材制造技术作为发展迅猛的一种新型加工制造模式,采用其制备的CrCoNi合金无需任何热处理,且力学性能明显优于传统加工工艺。但是对采用增材制造技术制备CrCoNi合金的研究仍处于起步阶段,因此CrCoNi多主元合金结合增材制造技术很可能成为后续该领域的热门研究方向之一。

4 合金化元素对CrCoNi合金的显微组织和力学性能的影响

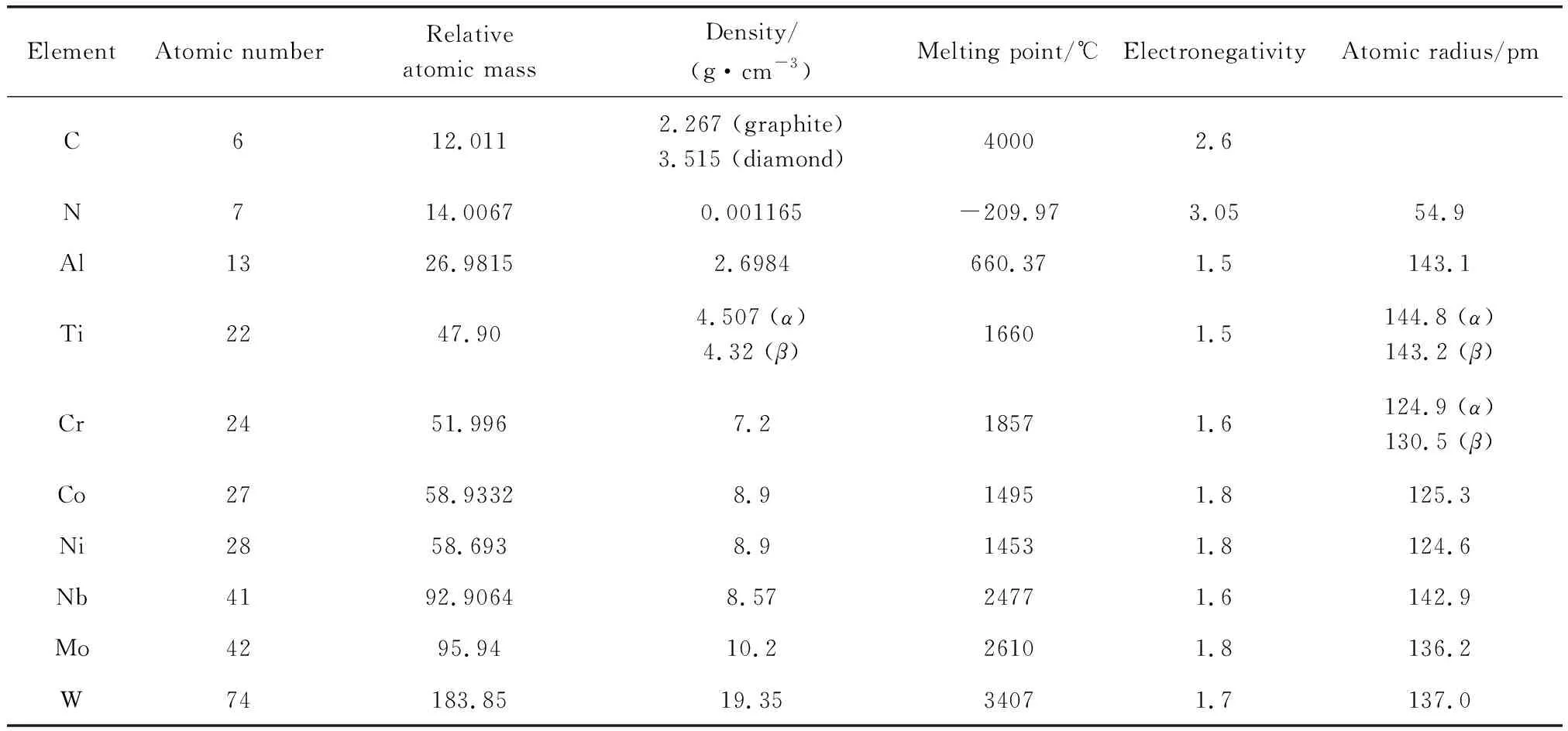

表1罗列了CrCoNi基合金基体元素和常见合金化元素的基本物理性质。目前已报道的CrCoNi合金化元素主要有C,N,Al,Ti,Nb,Mo和W。在这些合金元素中,Ti,Nb,Mo和W在元素周期表中的位置大多处于Cr,Co和Ni元素相邻或相近的位置。选取这一类元素作为合金化元素的主要原因是它们的电负性相差无几,原子半径互补,且对母合金的密度影响较小,易形成固溶强化。除了固溶强化以外,表1中列出的这几种合金化元素添加至一定量以后,均会导致合金中产生第二相析出,形成沉淀强化[41]。通过合理的成分设计,使软韧相和硬脆相互相配合,从而获得强韧性俱佳的合金是CrCoNi基合金目前主要的设计思路。

表1 CrCoNi基合金中常见合金化元素及其基本物理性质[41]Table 1 Common alloying elements in CrCoNi alloys and their characteristics[41]

4.1 Al元素

Al是多主元合金中最常见的一种合金化元素,已有大量研究表明适量加入Al可以明显改善合金的力学性能[42-48]。华中科技大学Hu等[49]研究了添加0~28.57%(原子数分数)的Al对CrCoNi合金强度和塑性的影响。结果表明,随着Al含量的提高,合金的强度和硬度均有所提升,但是塑性却明显下降。造成这一现象的主要原因是随着Al的加入,合金的晶体结构逐步从FCC相转变为体心立方(BCC)相。当Al含量高于9.09%时,会在FCC基体中析出BCC相。此前已有许多学者报道了可以通过FCC基体和BCC析出相的相互配合来平衡合金的强度和塑性,均获得了不错的效果,如AlCrFeNi2.1(FCC/B2)合金[50, 51]。韩国岭南大学Lee等[52, 53]和西北工业大学Lu等[54]也同样研究了Al元素对CrCoNi合金的影响,均证实了Al元素在CrCoNi合金中可以诱导BCC相生成,并通过调控FCC和BCC相的体积分数来改善合金性能。因此,通过控制合金中的Al含量获得兼具良好强度和塑性的FCC+BCC两相CrCoNi基合金将是一个可行的合金设计思路。

4.2 Ti元素

目前关于Ti元素在CrCoNi体系中作用的研究还处于起步阶段,并没有很多这方面的研究成果报道。刘刚等[55]在CrCoNi合金中添加不同含量的Ti元素,系统地研究了Ti对CrCoNi合金显微组织和力学性能的影响。结果表明,Ti对CrCoNi合金的强化效果并不理想。Ti元素的加入,使合金在FCC基体上先析出了Ni3Ti,随着合金中Ti含量的继续增加,又进一步析出了Cr3Ni2。大量金属间化合物的析出会使得合金的强度和硬度上升,但同时也会明显降低其塑性。

4.3 Nb元素

Lu等[56]研究了添加Nb元素对CrCoNi合金的影响。研究表明,随着Nb元素含量的增加,合金中会产生大量共晶富Nb的Laves相。当Nb含量为11.76%(原子数分数)时,会形成HCP-Laves相和FCC固溶体的两相共晶组织。Laves相的产生会明显提高合金的硬度和强度,但是却使合金的塑性大幅度下降。有学者报道在其他FCC多主元合金体系中加入Nb元素,也同样造成了Laves相的析出[57, 58]。因此,加入适量的Nb确实可以改善合金的力学性能,但是其含量必须严格控制。

4.4 Mo元素

添加Mo可以改善多主元合金的力学性能,其主要作用是固溶强化或形成富Mo的金属间化合物。目前已经在多个体系中得到了印证,如CoCrFeNiMox[59-61],AlCoCrFeNiMox[62]和AlCrFeNiMox[63]。Mo元素也对CrCoNi合金的力学性能有着明显的改善作用,同时也吸引了许多学者的关注。

不同于CrCoNi合金传统的“均质化—冷变形—时效”加工工艺,河北科技大学Chang等[64]将电弧熔炼后的(CrCoNi)93Mo7(原子数分数)合金样品直接进行“冷变形—时效”处理,有效地利用了熔炼过程中Mo元素的偏聚,在部分FCC晶粒中获得了大量富Mo的非均匀的带状沉淀相,明显提高了Mo元素在CrCoNi合金中的强化效果,同时改善了合金的强度和塑性。“冷变形—时效”样品相比“均质化—冷变形—时效”样品的断裂强度提高了118 MPa (1135→1253 MPa),延伸率提高了9% (35%→44%)。除了析出强化以外,合金化Mo元素还会对冷轧态合金的再结晶行为产生影响。马克斯-普朗克研究所He等[65]设计了(CrCoNi)96Mo4(原子数分数)合金,通过添加Mo降低了CrCoNi合金的再结晶速率,并且严格控制冷变形后的再结晶温度和时间,获得了部分再结晶组织(再结晶+变形组织)。研究表明,冷轧态的(CrCoNi)96Mo4合金在700 ℃保温4 h,发生部分再结晶,再结晶组织和变形组织互相配合,并在晶界处析出弥散细小的σ相,使合金的力学性能大大改善。相比于完全再结晶组织,这种组织在不牺牲塑性的前提下,获得了更高的强度,将合金的抗拉强度提高了300 MPa,为后续该合金热处理工艺的制定提供了实验依据。

放电等离子烧结(spark plasma sintering,SPS)法可以在相当短的时间内在相对较低的烧结温度下得到合金样品[66, 67],是制备多主元合金的一种简单高效的方法。由于在粉末烧结过程中等离子体活化、电阻加热和热压烧结的配合,SPS制备的合金是均匀且致密的,从而使合金具有良好的性能[68-70]。兰州理工大学Miao等[71]通过SPS法制备了CrCoNiMox合金,研究了不同Mo含量对SPS烧结CrCoNi合金显微组织和力学性能的影响。结果表明,随着Mo含量的增大,FCC基体中析出σ和μ相。这些金属间化合物的析出,使合金的强度和硬度有了明显的提升,但塑性明显下降。此外,当x<0.5时,随着Mo含量的增加,合金的硬度上升,摩擦磨损性能得到明显改善。但是,当x>0.5时,虽然合金的硬度随着Mo含量的增大而上升,但磨损率却趋于平稳。造成这一现象的主要原因是随着Mo含量的增加,合金的磨损机理从磨粒磨损逐渐变为粘着磨损和脆性断裂。

4.5 W元素

由于W的原子半径明显大于Ni,Co和Cr原子[41],因此W是CrCoNi合金体系中一种理想的固溶强化元素。除此之外,还有学者报道过加入W元素以后,可以明显细化多主元合金的晶粒[72]。Chang等[73]研究了添加不同原子数分数(0, 1%, 3%)的W对CrCoNi合金在不同温度下轧制和退火处理后的再结晶行为、力学性能和塑性变形的影响。W元素的加入明显提高了合金的再结晶激活能,这表明W可以显著延缓合金在再结晶过程中的晶粒粗化。此外,W掺杂还阻碍了再结晶过程中位错的运动和晶界迁移,相比CrCoNi三元合金,CrCoNiWx合金具有更加细小的再结晶晶粒尺寸。CrCoNi合金中W掺杂主要通过固溶强化和晶界强化明显改善了合金的力学性能,加入3%的W元素后,合金仍保持FCC单相,但屈服强度提高约33%,并仍保持较强的加工硬化能力。W合金化是CrCoNi合金一种非常有效的强化方式,可以在几乎不牺牲塑性的情况下明显提高合金的强度。但是,由于W元素的密度过大(19.35 g/cm3)[41],故CrCoNiW合金可能不适用于一些对合金比强度要求较高的应用场景,如航空航天领域等。

4.6 非金属元素

目前对于CrCoNi合金掺杂非金属元素的研究主要集中在添加N元素上。非金属元素掺杂也是提升材料性能的重要手段之一,已有大量研究表明奥氏体钢[74-77]、双相钢[78]和马氏体钢[79]的耐腐蚀性和力学性能均可以在N元素掺杂后得到明显改善。但是,由于N在室温下以N2形式存在,无法通过传统方式添加。目前采用的主要方法是在电弧熔炼时通入高纯度的N2来达到合金化的目的。

CrCoNi合金中添加N元素后,会析出Cr2N相。Jodi等[80]解释了CoCrNi-N合金中Cr2N半共格析出相优先沉淀的原因及其对力学性能的影响。在CrCoNi合金中加入N元素生成Cr2N的主要原因是N在Cr中的固溶度更高,二者之间的亲和力更强,而且Cr2N的形成自由能相比其他Cr-N二元化合物更低。此外,合金中Cr2N相的析出还会抑制FCC晶粒的粗化,从而改善合金的力学性能。除了析出强化之外,N在CrCoNi合金中也有一定的固溶强化作用。Moravcik等[81]通过制备CrCoNi-N0.5(原子数分数)合金进一步研究了N元素对合金力学性能的影响。研究结果表明,添加0.5%的N元素可以同时增加晶格摩擦应力和霍尔-佩奇系数,在不牺牲塑性的前提下,使合金的屈服强度提高24%~33%。

除了力学性能之外,N元素对CrCoNi合金的耐腐蚀性也有一定的改善作用。Feng等[82]在CrCoNi合金中加入了1.7%(原子数分数)的N元素,同样发现了Cr2N析出,同时合金钝化膜表面存在NH3和NH4+富集,增强了合金钝化膜的保护能力。N元素不仅可以提高合金的力学性能,而且对CrCoNi合金的抗腐蚀性能也有明显的改善作用。

4.7 多种合金化元素复合添加

多种合金元素复合添加对CrCoNi合金的影响主要有3个方面,分别是细化晶粒、固溶强化和析出相沉淀强化。晶粒尺寸一直是影响合金力学性能一个非常重要的因素。德国波鸿鲁尔大学Liu等[83]发现在CrCoNi合金中复合添加Ti和C对铸态CrCoNi合金的晶粒尺寸和力学性能均产生了巨大影响。研究结果表明,CrCoNi三元合金的铸态组织多为长1000 μm、宽120 μm的柱状晶,而复合添加Ti和C后,明显细化了合金的铸态组织,(CrCoNi)99.2Ti0.4C0.4合金的铸态组织几乎全部为平均尺寸约75 μm的等轴晶。造成明显晶粒细化的主要原因是Ti和C元素具有很强的相互亲合力,它们在合金凝固过程中会在固液界面偏析,明显提高成分过冷。细化晶粒明显提高了CrCoNi基合金在20和-196 ℃的强度和塑性。

通过多种合金化元素的复合添加,来达到析出强化的效果一直是多主元合金中常见的强化手段。燕山大学Liu等[84]研究了复合添加Al和Mo元素对合金显微组织和力学性能的影响。结果表明,将CoCrNiAl0.1Mo0.1合金冷轧后在725~900 ℃不同温度下退火,可以获得不同比例的再结晶组织+变形组织+μ相,并以此来调控合金的强度和塑性。2018年,香港城市大学Yang等[85]通过在FeCoNi多主元合金中复合添加Al、Ti元素,制备出了FCC+纳米L12-γ′的两相组织,使合金的强度和塑性得到大幅提升。该工作的发表,为多主元合金的强韧化研究提供了新思路,使依靠纳米析出相共格强化的多主元合金成为被众多学者关注的一个研究热点[48, 86-92]。Zhao等[93]同样在CrCoNi多主元合金中复合添加Al、Ti元素,也获得了纳米尺度的L12-(Ni, Co, Cr)3(Ti, Al)析出强化的CrCoNi基多主元合金。与FCC单相CrCoNi多主元合金相比,纳米析出强化的CrCoNi合金的屈服强度和拉伸强度分别提高至750 MPa和1.3 GPa,相比三元CrCoNi合金提高了70%和44%。虽然Ti和Al的复合添加降低了合金的塑性,但是CrCoNi-AlTi合金仍具有约45%的良好延展性。随后,Zhao等通过透射电子显微镜系统研究了潜在的变形机理。结果表明,在FCC单相CrCoNi合金中,变形模式还是以机械孪晶为主,与之前的报道一致。然而,在γ′强化的CrCoNi合金中并未发现变形孪晶。Zhao等认为导致变形孪晶消失的主要原因是大量γ′相弥散析出造成FCC基体通道的宽度变窄,从而使孪晶的临界分切应力提高。Slone等[94]通过严格控制合金中的Al、Ti含量,参考镍基高温合金Inconel 740H的成分,结合Thermo-Calc计算,设计出了由γ′相强化的Ni31.0Cr30.6Co31.1Al4.1Ti2.3Nb0.9(原子数分数)合金,并研究了轧后热处理对CrCoNi-AlTi合金显微组织和力学性能的影响。结果表明,该合金主要依靠析出相共格强化,同样也没有发现如CrCoNi三元合金一样的变形孪晶生成。Ni31.0Cr30.6Co31.1Al4.1Ti2.3Nb0.9合金在冷轧后于800~900 ℃短时间时效,其析出相主要以晶内弥散分布的γ′相和晶界处明显粗化的γ′相互相配合,来改善力学性能。当时效时间超过100 h,晶界处则会析出不连续的σ相。金属间化合物相的析出,使合金硬度相比CrCoNi合金有了明显提高。为了进一步研究Al、Ti复合添加使合金FCC基体中变形孪晶失活的原因,在后续的工作中,Slone等[95]将CrCoNi-AlTi合金冷轧后于1050 ℃进行高温热处理,其目的是防止L12-(Ni, Co, Cr)3(Ti, Al)相的产生,排除纳米析出相对变形孪晶的影响。结果表明,即使没有γ′相析出,CrCoNi-AlTi合金在变形过程中也没有发现变形孪晶,因此合金中的γ′相并非造成变形孪晶失活的主要原因。而Ti是一种已经证实可以降低Ni基高温合金层错能的元素[96],那么Al元素可能在该合金变形孪晶失活中扮演着重要角色。根据密度泛函理论计算,Al—Al键在HCP和FCC中能量差值过大。然而,根据Slone等[13]之前的研究,CrCoNi合金中存在变形诱发FCC向HCP相变,合金在某些变形区域中产生了非常高的局部层错能,从而抑制对孪晶形核有重要作用的扩展堆垛层错形成。该研究结果揭示了Al元素抑制CrCoNi基合金孪晶形成的微观机理,为后续的CrCoNi基合金成分优化设计提供了重要的理论基础。

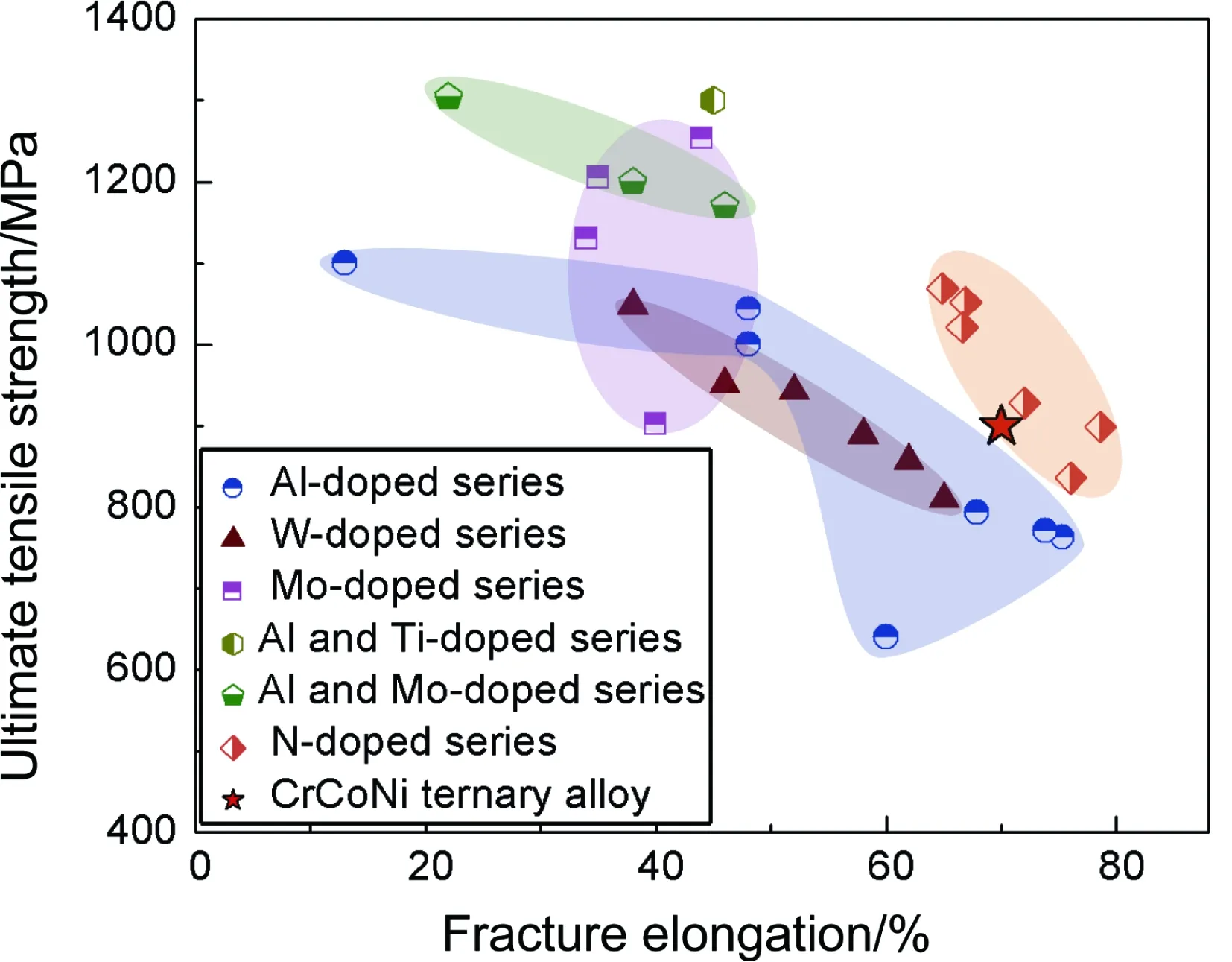

合金化对CrCoNi合金的组织及性能产生巨大的影响。图4为加入不同合金化元素对CrCoNi基合金拉伸强度和延伸率的影响对比图,由图可知大多数合金化元素在提高合金强度的同时,均降低了塑性;同样,如果合金化元素的加入改善了塑性,其强度则有所下降。例如,W和Mo元素加入以后,通过牺牲一定的塑性使CrCoNi合金的强度有所提升。但值得注意的是,添加N以及复合添加(Ti, Al)均可以在不大量牺牲塑性的前提下明显提高CrCoNi合金的强度。掺杂N元素是CrCoNi合金一种非常有效的强化手段,微量N元素的加入对合金的强度和塑性均有所改善。Al和Ti复合添加对合金力学性能的提升是最大的,通过牺牲少量的塑性,使合金强度明显提高,CrCoNi-AlTi合金的拉伸强度高达1.2 GPa,与此同时还能保证40%左右的延伸率。总而言之,添加N以及复合添加(Ti, Al)对合金性能改善明显,可能成为该合金后续成分设计的方向。

图4 合金化元素掺杂对CrCoNi合金的抗拉强度与断裂伸长率的影响Fig.4 Plotting ultimate tensile strength vs. fracture elongation for alloying elements-doped CrCoNi alloys

5 结 语

从多主元合金第一次提出至今已经将近20年,其被视作是金属材料研究领域在近几十年的重大突破之一。多主元成分突破传统合金设计理念,使得合金具有高强度、高塑性、高硬度、高耐磨性和高温抗氧化性,有望广泛用于制备结构材料,在航空航天、能源化工和国防等领域都具有很强的应用潜力。但对于多主元合金的研究尚处于起步阶段,没有形成完善的科学研究体系。因此,研究高强高韧多主元合金不仅具有前沿学术价值,而且具有不可估量的经济效益和重要战略意义。

CrCoNi合金作为近期被学者广泛关注的高强韧多主元合金,其在变形过程中会产生大量的变形孪晶,导致加工硬化效果明显,具有超过大多数多主元合金和多相合金的强度和韧性。目前对于CrCoNi基多主元合金变形机理的研究已经较为充分,包括其在变形过程中位错反应和变形孪晶的形成机理等,但是仍然缺乏对该合金加工工艺的研究。目前CrCoNi合金主要是采用“铸造—冷变形—热处理”的工艺制备,其缺点是周期长、工序复杂。因此,研究CrCoNi基多主元合金的新型加工工艺,如热加工、粉末冶金、增材制造等,可以作为该合金后续的研究方向之一。合金化也是提升材料性能的重要手段之一。目前对于合金化元素对CrCoNi合金力学性能影响的研究也仍处于起步阶段。其中N掺杂和(Al,Ti)复合添加均对合金的力学性能带来了明显的改善作用。但是,该合金体系在引入其他合金化元素后,复杂程度大大增加,使成分设计难度提高。因此,对该合金体系的成分设计及加工工艺制定仍需要大量的理论计算和实验研究。