陶瓷基复合材料表面环境障涂层材料研究进展

2021-05-14赵春玲李广荣邸士雄杨冠军

赵春玲,杨 博,李 阔,李广荣,赵 宇,邸士雄,李 璞,杨冠军

(1. 中国航发湖南动力机械研究所,湖南 株洲 412002)(2. 西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)

1 前 言

随着航空发动机推重比和功重比的不断提升,其内部燃气温度也随之升高[1]。根据需要,新一代高推重比发动机热端部件的表面服役温度将达到1400 ℃以上[2]。然而,即使采用气膜冷却和热障涂层(thermal barrier coatings,TBCs)双重降温保护措施,金属基合金构件(如镍基高温合金)的长时热暴露温度也被限制在1200~1250 ℃以下,仍远低于新一代航空发动机的实际服役温度要求[2-4]。因此,迫切需要研发新材料来代替高温合金作为高温结构材料,以满足先进航空发动机的发展需求[5]。

碳化硅陶瓷基复合材料(SiC ceramic matrix composite,SiC-CMC)具有低密度、高比强、高比模、对裂纹不敏感以及耐高温和化学腐蚀等特性,是未来最有潜力代替高温合金的结构材料之一[6-8]。目前,关于SiC-CMC的研究主要集中在碳纤维增强碳化硅(Cf/SiC)和碳化硅纤维增强碳化硅(SiCf/SiC),由于后者具有更优异的抗氧化能力,故SiCf/SiC材料是高性能航空发动机热端部件更为理想的应用材料[7, 9-13]。

SiCf/SiC材料虽然具有优异的高温力学性能和高温抗氧化性能,但航空发动机以煤油为燃料,燃烧产物中含大量水蒸气和过量氧气,在该燃气的冲刷下,SiCf/SiC材料同样面临着严重的腐蚀问题[14-16]。SiC在高温条件下生成的保护性氧化产物SiO2会与周围水蒸气反应生成易挥发的Si(OH)4等物质,导致基体材料被快速消耗,这是当前限制SiCf/SiC材料应用的最主要原因之一。为解决该问题,需要在SiCf/SiC材料表面制备一种耐水氧腐蚀涂层,即环境障涂层(environmental barrier coatings,EBCs)[17-19]。

EBCs作为SiCf/SiC材料与服役环境之间的一道屏障,能够有效降低燃气环境对基体的损伤,成为决定SiCf/SiC热端部件能否得到实际应用的关键因素[3, 7]。近年来,EBCs已经成为航空材料领域的研究热点,随着EBCs材料体系的不断更新和完善,SiCf/SiC材料的承温能力也在不断提升。

2 SiCf/SiC材料的水氧腐蚀机制与涂层防护需求

在高温干燥气氛中,SiCf/SiC材料表面会反应生成一层致密、稳定的SiO2膜,阻止氧气进一步渗入,使SiCf/SiC材料具有良好的高温抗氧化性能[20, 21]。但在实际服役环境中,由于航空煤油燃烧产物——水蒸气的存在,SiO2保护膜不能稳定存在,而是会进一步反应生成气态Si-Ox-Hy,完整反应过程如式(1)和式(2)所示[19, 22]:

SiC(s)+3H2O(g)→SiO2(s)+3H2(g)+CO(g)

(1)

SiO2(s)+H2O(g)→Si-Ox-Hy(g)

(2)

根据反应物比例不同,生成的易挥发Si-Ox-Hy可能包含Si(OH)2、Si(OH)4和Si(OH)63种形式,其中主要为Si(OH)4[18]。经水氧腐蚀的SiCf/SiC材料的微观形貌如图1所示,可以看出氧化层内部结构疏松且存在大量裂纹,甚至出现剥落现象[23]。

图1 水氧腐蚀后SiCf/SiC材料的微观形貌[23]:(a)表面形貌,(b)断面形貌Fig.1 Microstructures of SiCf/SiC materials after water vapor corrosion[23]: (a) surface morphology, (b) section morphology

氧化动力学研究表明,反应(1)中SiO2的生成呈抛物线规律,反应(2)中SiO2的挥发呈线性规律,整个过程的氧化速率主要由反应(2)控制[17-19, 22]。进一步通过建立扩散模型[22],具体研究了SiO2在燃气环境中的挥发过程。在该模型中,假设基体为平板、水蒸气为层流形式、Si(OH)4为易挥发生成物,结果表明,易挥发相的流量由边界层的扩散控制,其数值大小与气体流速、系统总压以及水蒸气分压等因素有关(式(3)):

JSi(OH)4∝[v1/2·(PH2O)2]/(Ptotal)1/2

(3)

式中,J为流量,v为气体流速,PH2O为水蒸气分压,Ptotal表示系统总压。

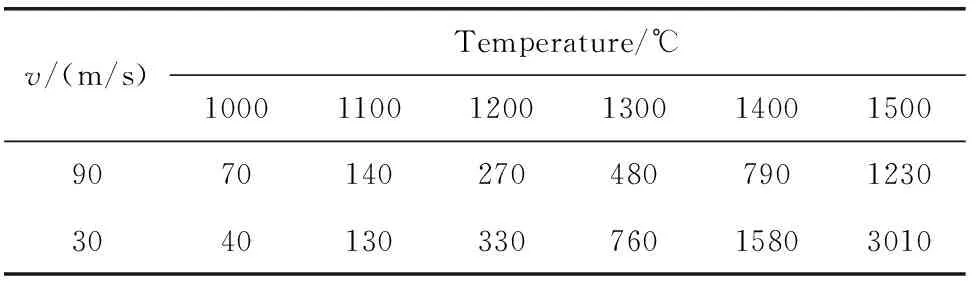

经实验测定,高压燃气环境下因SiO2挥发SiC出现退化情况[24],证明了该模型的正确性。基于实验数据,对不同燃烧环境下SiC的退化尺寸做了进一步预测,结果如表1所示。当环境温度为1200 ℃时,在两种火焰速度下暴露1000 h后SiC的退化尺寸都超过了250 μm,而且随着环境温度继续上升,SiC退化还会进一步加剧。

表1 不同火焰速度和环境温度下SiC材料退化尺寸(1 MPa,1000 h)[24]Table 1 Degradation size of SiC materials under different flame velocities and temperatures at 1 MPa after exposing for 1000 h[24] μm

由此可见,SiCf/SiC材料在没有任何保护的条件下,将面临非常严重的水氧腐蚀退化问题,而EBCs正是弥补这一致命缺陷的关键技术[16]。

3 环境障涂层材料总体设计原则

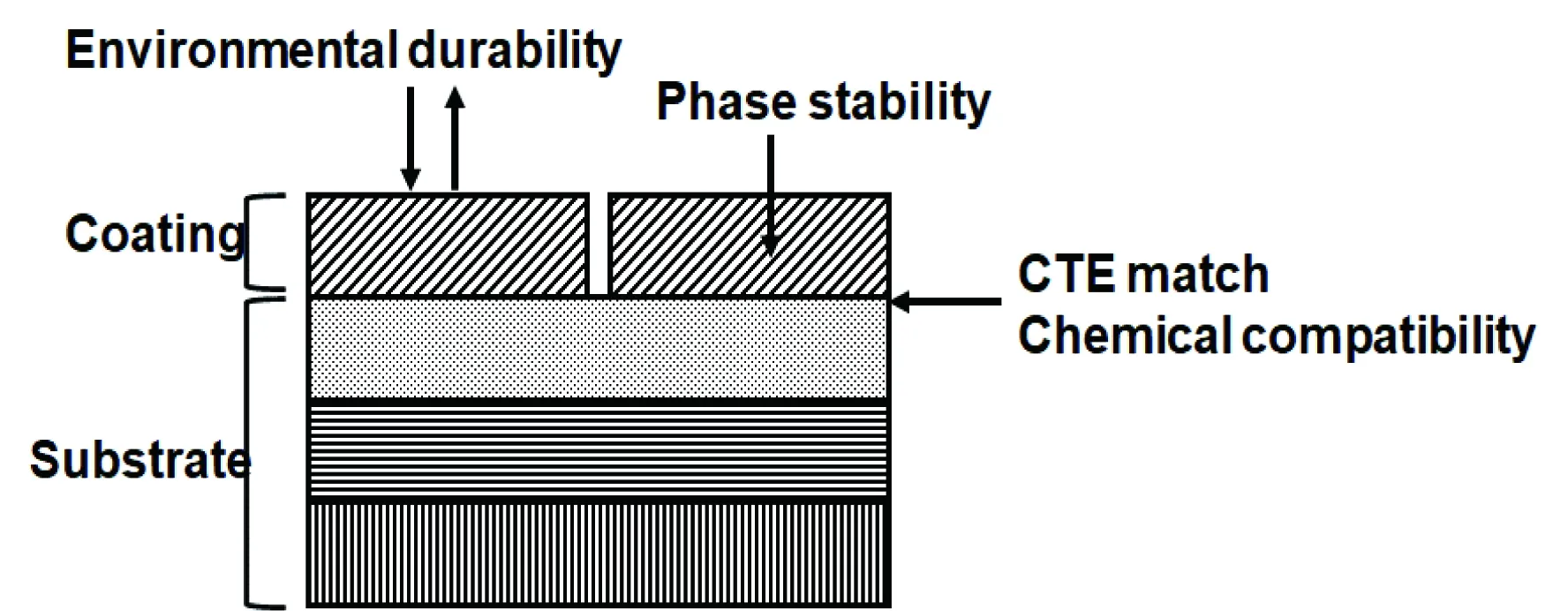

EBCs的主要功能是在恶劣服役环境中保持SiCf/SiC材料性能稳定,减少燃气对基体的水氧腐蚀,同时还兼具阻断裂纹和愈合裂纹的作用[15]。因此,EBCs材料体系的选择应满足图2中的几个特点[25, 26]:

图2 EBCs材料的选择要素[25]Fig.2 Key factors for EBCs materials selection[25]

(1)EBCs材料应具有较高的熔点,且不能与服役环境中的物质发生反应,如水、氧、钙铝镁硅酸盐(calcium aluminum magnesium silicates,CMAS)等,同时还应具备较低的氧扩散率;

(2)EBCs材料与基体材料的热膨胀系数(coefficient of thermal expansion,CTE)匹配,避免热失配导致的涂层剥落;

(3)EBCs材料在服役环境中应保持相稳定,避免相变引起的涂层体积变化,从而导致涂层脱落;

(4)EBCs材料与基体材料具有良好的化学相容性,两者之间不发生有害化学反应。

此外,制备EBCs时还应使其结构尽量保持均匀、致密且存在较少缺陷,从而达到更好的防护效果。

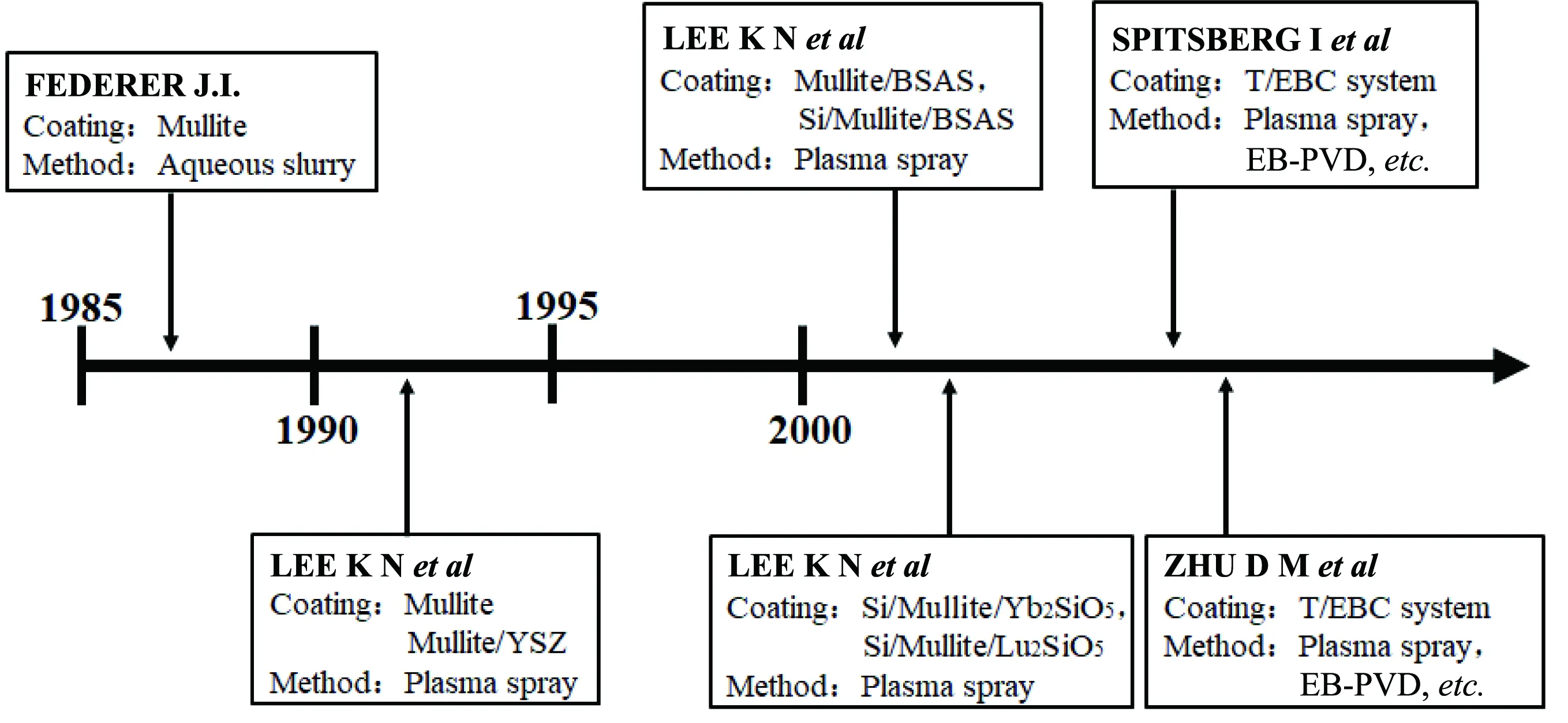

自20世纪90年代EBCs的概念被提出至今,EBCs材料体系发展经历了以下4代[15]:莫来石/氧化钇稳定氧化锆(莫来石/YSZ)材料体系、钡锶铝硅酸盐(BSAS,1-xBaO-xSrO-Al2O3-2SiO2,0≤x≤1)材料体系、稀土硅酸盐材料体系、热/环境障(T/EBC)复合涂层材料体系。SiCf/SiC基体和各代EBCs材料的基本性质如表2所示[21, 27-37],各代EBCs材料体系的大致发展历程如图3所示。

图3 EBCs材料体系的发展历程Fig.3 The development process of EBCs

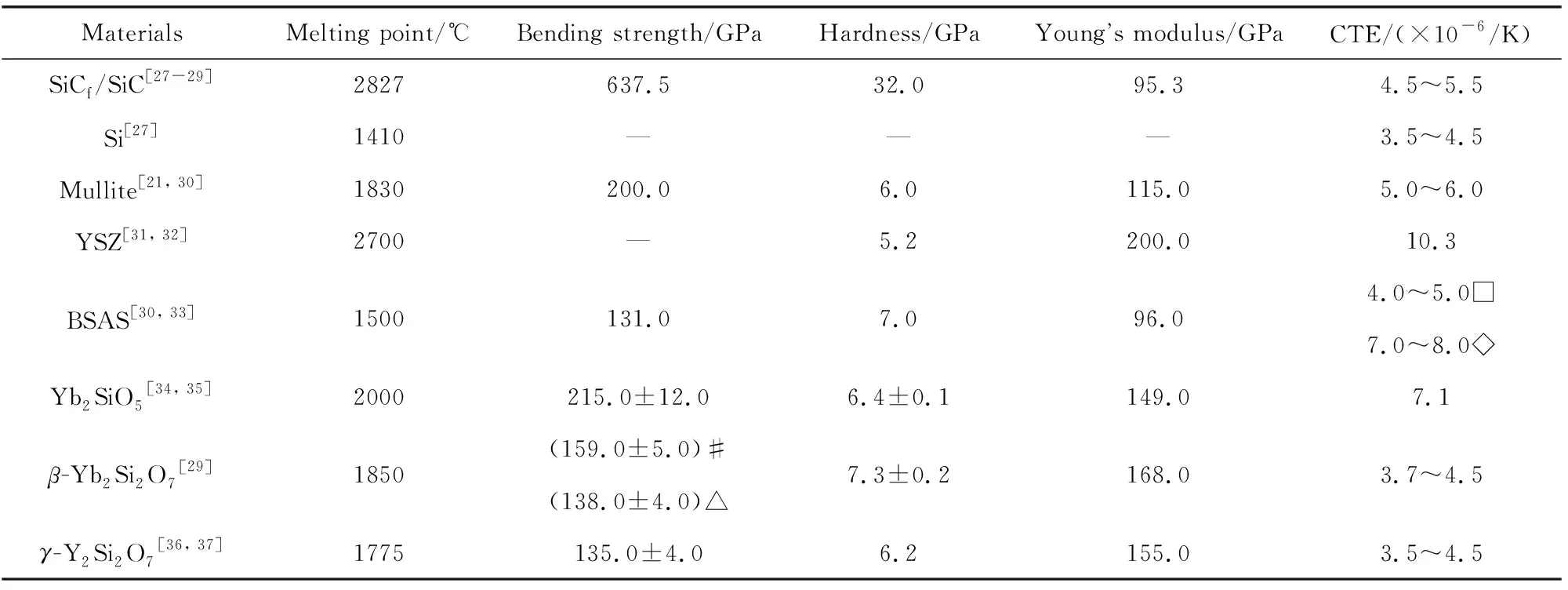

表2 SiCf/SiC基体及各代EBCs相关材料的基本性质[21, 27-37]Table 2 Properties of SiCf/SiC matrix and EBCs related materials[21, 27-37]

4 环境障涂层材料体系的研究进展

4.1 莫来石/YSZ物理阻隔涂层材料体系

最初,EBCs主要用于防护基体被熔融盐腐蚀。由于莫来石与SiC的CTE相近,且具有良好的化学相容性和耐腐蚀性,首先进入了人们的视野[1]。Federer[38]最先使用浆料法在SiC表面制备了莫来石涂层,通过热循环试验和熔盐腐蚀试验证明,莫来石涂层对SiC基体具有一定的保护作用。

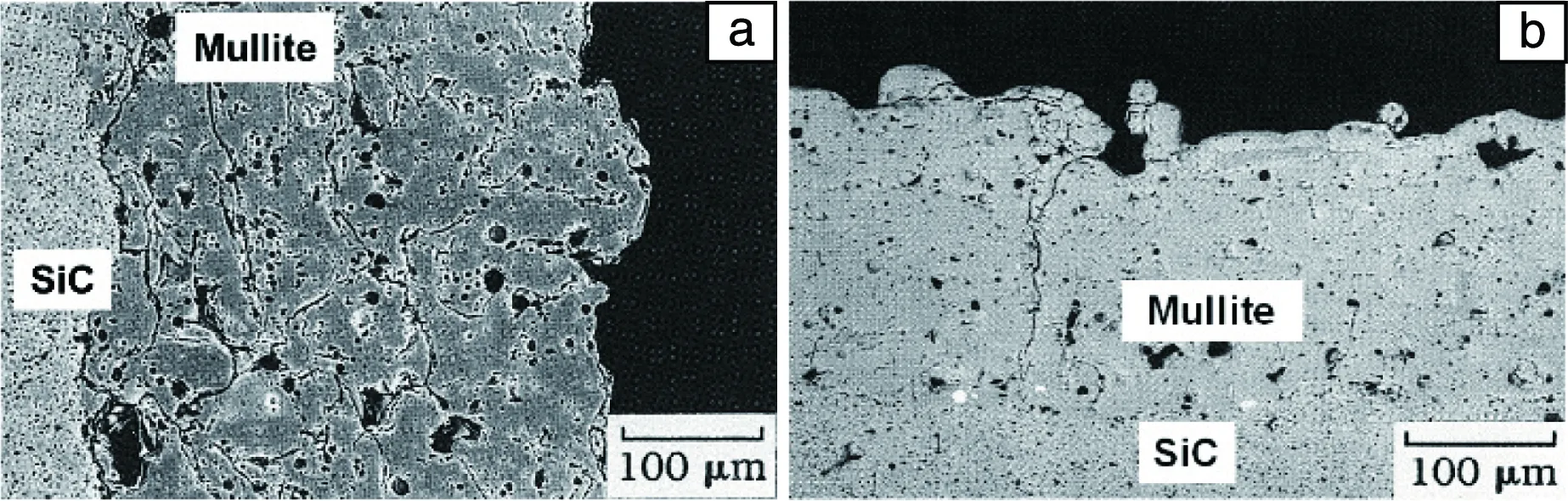

随后,大气等离子喷涂(atmospheric plasma spray,APS)技术也被用来制备莫来石涂层。但是,由于喷涂过程中冷却速度过快导致涂层中含有大量非晶相,高温下这些非晶相会发生结晶转变并引起体积收缩,从而使涂层产生大量贯穿裂纹,影响其使用性能,如图4a所示[25]。Lee等[39]通过将基体预热并保持在一定的温度下,制备了完全结晶的莫来石涂层,有效提升了涂层在热循环过程中的抗裂纹能力,但涂层整体的致密性仍较差,如图4b所示。进一步研究表明,莫来石涂层具有较高的SiO2活性,在水氧环境中对SiCf/SiC基体的保护作用十分有限,只能在很小程度上减轻SiO2的挥发,故有必要在其表面再增加一层不易挥发的涂层材料[26]。

图4 热循环后48 h后,APS技术制备的莫来石涂层的断面形貌:(a)部分结晶[25],(b)完全结晶[39]Fig.4 Section morphologies of mullite coatings prepared by APS process after thermal cycles for 48 h: (a) incomplete crystallization[25], (b) complete crystallization[39]

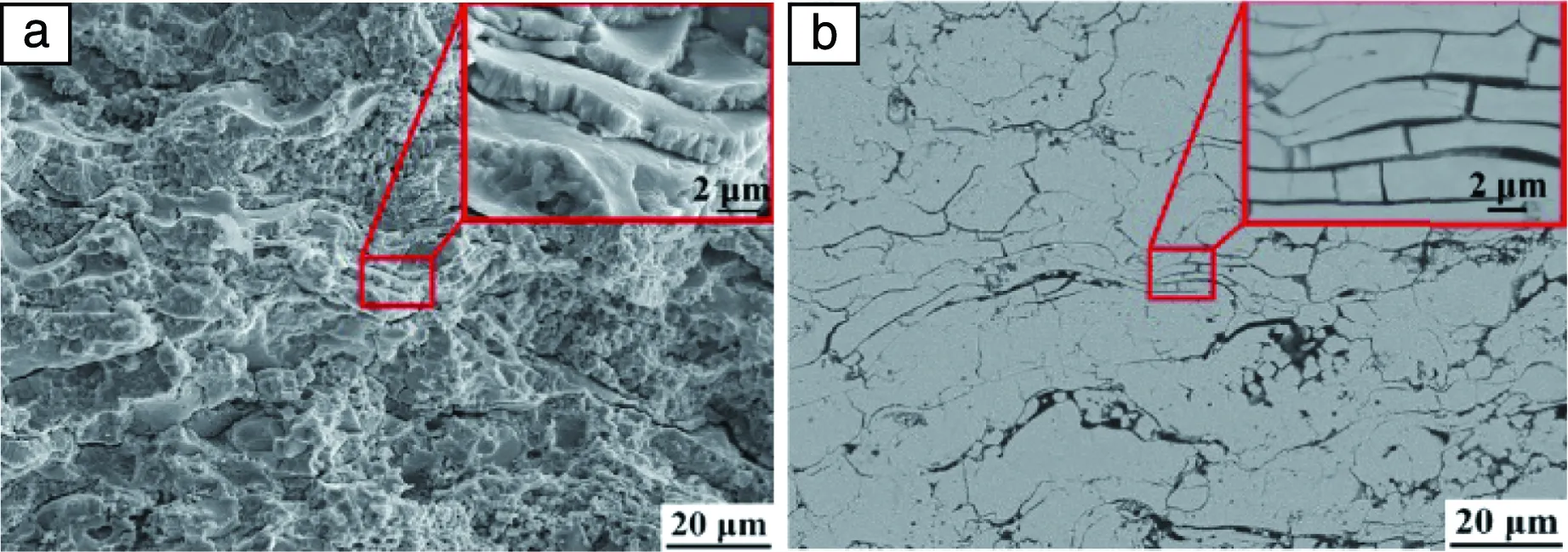

为进一步提升莫来石涂层的抗水氧腐蚀性能,美国国家航空航天局(national aeronautics and space administration,NASA)又借鉴YSZ作为TBCs成功应用的先例,将其引入EBCs,构成莫来石/YSZ材料体系[25]。研究表明,常规APS技术制备的YSZ涂层内部存在大量微小的层间孔隙和层内裂纹,这些缺陷并不各自独立而是相互连接形成贯通网络,如图5所示[40]。在服役环境中,网状裂纹会成为腐蚀介质的通道,降低YSZ涂层的抗水氧腐蚀性能。因此,有必要通过改进工艺来消除涂层内部的缺陷,实现致密APS涂层结构的制备。

图5 APS技术制备的YSZ涂层的微观形貌[40]:(a)断口,(b)抛光断面Fig.5 Microstructures of YSZ coating prepared by APS process[40]: (a) fracture surface, (b) polished fracture surface

相同实验条件下,无涂层保护、莫来石涂层及莫来石/YSZ涂层SiC试样的失重情况如图6所示[41],无涂层SiC试样暴露在燃气环境下100 h后,失重达到5 mg/cm2;在莫来石涂层保护下,SiC试样的失重更加明显,这是因为莫来石涂层本身在燃气环境中也会发生SiO2的选择性挥发;然而,在莫来石/YSZ涂层的保护下,热暴露50 h后SiC试样的失重仅为0.5 mg/cm2。综上,莫来石/YSZ涂层的应用有效减缓了SiO2的挥发,对基体起到很好的保护作用。

图6 不同涂层保护的SiC试样在模拟燃烧室环境(0.6 MPa,1230 ℃)下的质量变化曲线[41]Fig.6 Weight change curves of SiC materials with different coatings in the simulated combustion environment of 0.6 MPa and 1230 ℃[41]

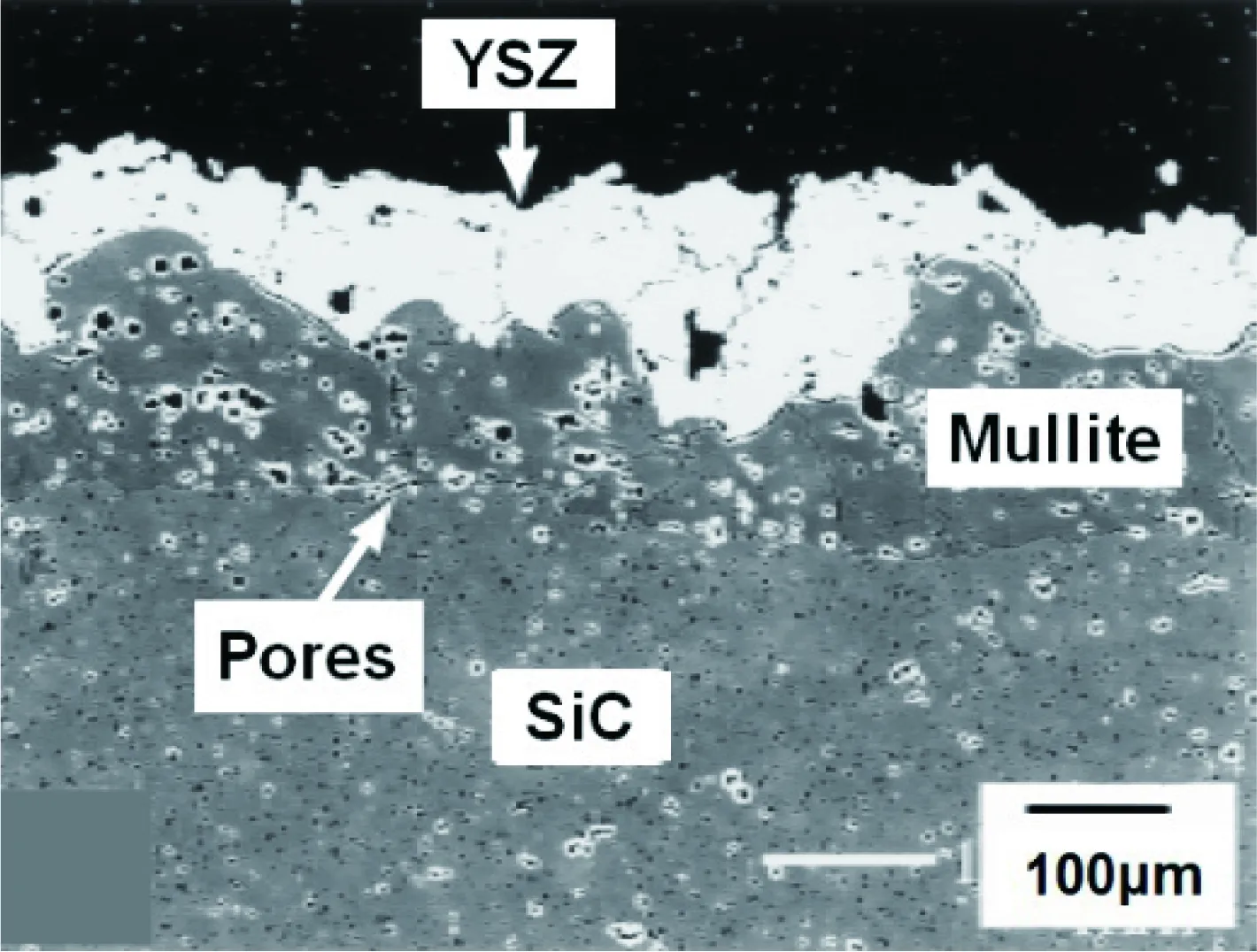

经水氧环境热循环后,莫来石/YSZ涂层的断面形貌如图7所示,SiC基体几乎未发生腐蚀,但YSZ面层内部以及其与莫来石涂层界面处存在大量裂纹和孔隙,这些缺陷将成为水蒸气和氧气等腐蚀介质穿过涂层的通道,进一步腐蚀下层莫来石涂层和SiC基体[42]。通常,这些缺陷是由于两种涂层材料的CTE不匹配所致,故莫来石/YSZ涂层在服役初期能够有效阻挡水氧腐蚀,但后期腐蚀介质会通过裂纹等缺陷进入涂层内部,使基体氧化失效。

图7 水氧环境下热循环100 h后的莫来石/YSZ涂层的断面形貌(2 h为一个循环)[42]Fig.7 Section morphology of mullite/YSZ coating after thermal cycles for 100 h in water vapor environment (2 h per cycle) [42]

4.2 BSAS化学阻隔涂层材料体系

莫来石/YSZ涂层虽然在一定程度上减轻了SiC基体在燃气环境下的水氧腐蚀,但二者CTE相差较大,热循环过程中涂层内部容易出现由于热应力失配而引起的开裂剥落现象,长期服役稳定性不足[25]。为解决该问题,采用与莫来石CTE更接近的BSAS来代替YSZ面层[43]。

通过扩散偶实验研究发现,莫来石与SiC之间为机械结合,并不存在紧密的化学结合[25]。此外,SiC与莫来石之间还会发生界面污染,导致涂层的循环耐久性进一步降低。因此,为提升EBCs与SiC基体之间的结合力,在EBCs体系中引入与SiC化学相容性更好的Si作为粘结层。

利用APS技术在SiC基体表面制备了Si/莫来石/BSAS涂层[30, 44],如图8a所示,Si粘结层的引入明显改善了EBCs与基体的结合。与YSZ面层相比,BSAS面层的结构致密性虽未显著改善,但其中孔隙多呈现封闭状态,进一步加强了EBCs的水氧阻隔能力。经1300 ℃水氧环境腐蚀500 h后,该涂层仍然保持良好的结构稳定性,并未出现明显的纵向裂纹以及剥落现象,仅在莫来石层与Si粘结层界面处出现少量孔隙,如图8b所示。

图8 Si/莫来石/BSAS涂层的断面形貌[44]:(a)喷涂态,(b)1300 ℃水氧腐蚀500 hFig.8 Section morphologies of Si/mullite/BSAS coatings[44]: (a) as-sprayed, (b) in water vapor environment for 500 h at 1300 ℃

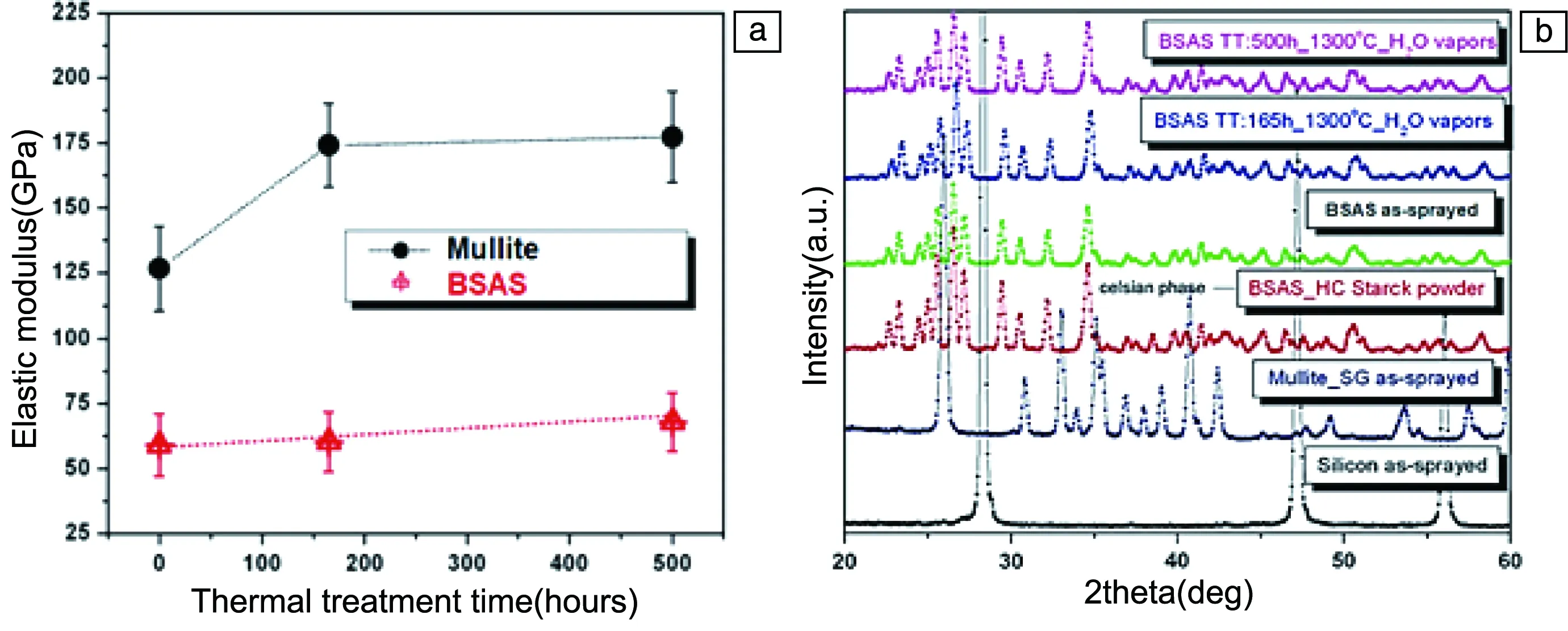

高温下BSAS涂层和莫来石涂层的弹性模量变化如图9a所示[44],结果表明,水氧腐蚀500 h后BSAS涂层的弹性模量未发生较大改变,仅从60 GPa缓慢增长到了68 GPa,涂层整体性能保持稳定。进一步通过XRD测试表明,制备的BSAS涂层保持了粉体的钡长石相,且其在水氧环境下暴露500 h后依然未发生相变,说明完全结晶的BSAS涂层具有优异的相稳定性,如图9b所示。

图9 水氧腐蚀前后的BSAS涂层[44]:(a)弹性模量变化,(b)XRD图谱Fig.9 BSAS coatings before and after water vapor corrosion[44]: (a) elastic modulus change, (b) XRD patterns

BSAS涂层在水氧环境下不发生相变且始终维持较低的弹性模量水平,且与莫来石涂层间还具有较好的CTE匹配,减小了服役过程中涂层内部的热失配应力,故对基体具有更好的保护作用。Lee等[45]进一步比较了YSZ和BSAS两种材料作为EBCs面层的抗水氧腐蚀性能(图10)。结果表明,无涂层保护的SiC和SiCf/SiC试样的质量呈线性快速减少,而以BSAS作为面层的SiCf/SiC试样在水氧腐蚀90 h后几乎不发生失重,质量仅下降了0.5 mg/cm2。当中间层相同时,以YSZ作为面层的SiCf/SiC试样反而出现了增重情况。在该条件下,YSZ自身性能保持稳定且不会挥发,说明增重是水汽从涂层缺陷处渗入基体内部发生氧化所致,这充分证明了BSAS的抗水氧腐蚀性能优于YSZ。

图10 在0.6 MPa、1300 ℃下水氧腐蚀后,SiC和不同涂层保护的SiCf/SiC的质量变化曲线[45]Fig.10 Weight change curves of SiC and SiCf/SiC with different coatings in water vapor environment at 0.6 MPa and 1300 ℃[45]

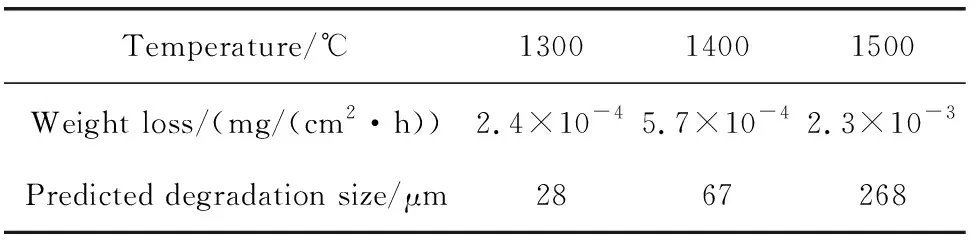

BSAS作为EBCs面层材料,限制其应用的因素主要包括以下两点[5]:① 高温条件下BSAS会因挥发而发生退化。Lee等[43]通过模拟估计了BSAS涂层在环境总压为0.6 MPa、水蒸气分压为0.06 MPa、气体流速为24 m/s的条件下服役1000 h后的退化尺寸,如表3所示。当环境温度为1500 ℃时,BSAS涂层尺寸退化至268 μm,远超其厚度,并且其在高压环境下退化情况还会更严重。② BSAS涂层在高温时会与莫来石涂层中的SiO2反应生成玻璃相,降低其熔化温度。因此,Si/莫来石/BSAS涂层体系的长时服役温度较低,最高使用温度被限制在1300 ℃[21]。

表3 BSAS涂层在模拟燃气环境下暴露1000 h后的退化情况[43]Table 3 Predicted degradation of BSAS coating exposing in simulated combustion environment for 1000 h[43]

4.3 稀土硅酸盐化学阻隔涂层材料体系

为进一步提升SiCf/SiC材料的服役温度,NASA格伦研究中心在“超高效发动机技术(ultra efficient engine technology,UEET)”项目的支持下开展了新一代EBCs的研究。该项目要求面层材料在1482 ℃以上的水氧环境中保持一定的稳定性,且粘结层要在1316 ℃下工作数千小时不发生退化[27]。稀土硅酸盐材料因具有较低的CTE、良好的相稳定性以及优异的耐腐蚀性能,故被用来代替BSAS面层[27, 46]。

稀土硅酸盐主要包括单硅酸盐(RE2SiO5)和二硅酸盐(RE2Si2O7)两种。几种陶瓷材料在1450 ℃的水氧环境下的腐蚀速率与其CTE的对应关系如图11所示[47]。结果表明,Yb2Si2O7、Y2Si2O7、Yb2SiO5、Y2SiO5等稀土硅酸盐与SiC的CTE接近,且具有较低的水氧腐蚀速率,适宜作为更高温度下服役的EBCs的面层材料。热震因子R可以被用来评价陶瓷材料的抗热震能力,其数值由弯曲强度σf、杨氏模量E、泊松比ν和热膨胀系数α几个因素综合决定,具体计算方法如式(4)所示[48]:

(4)

图11 典型陶瓷材料的水氧腐蚀速率与热膨胀系数(CTE)的关系[47]Fig.11 Relationship between water vapor corrosion rate and CTE of typical ceramic materials[47]

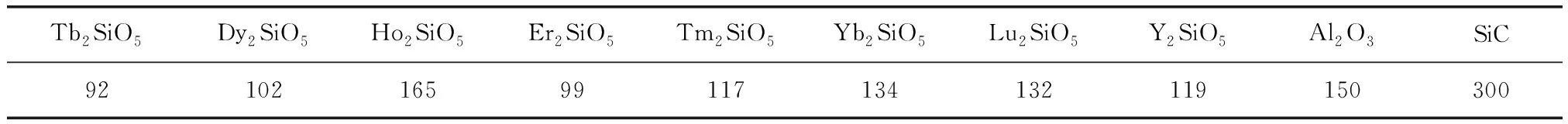

几种RE2SiO5材料的R值如表4所示[46],其数值在92~165 K之间。除Ho2SiO5以外,剩余RE2SiO5的R值均小于Al2O3的,说明在环境温度快速升降的过程中,大部分RE2SiO5较Al2O3更容易出现裂纹。

表4 典型RE2SiO5材料和工程陶瓷的热震因子[46]Table 4 Thermal shock factors of typical RE2SiO5 materials and engineering ceramics[46] K

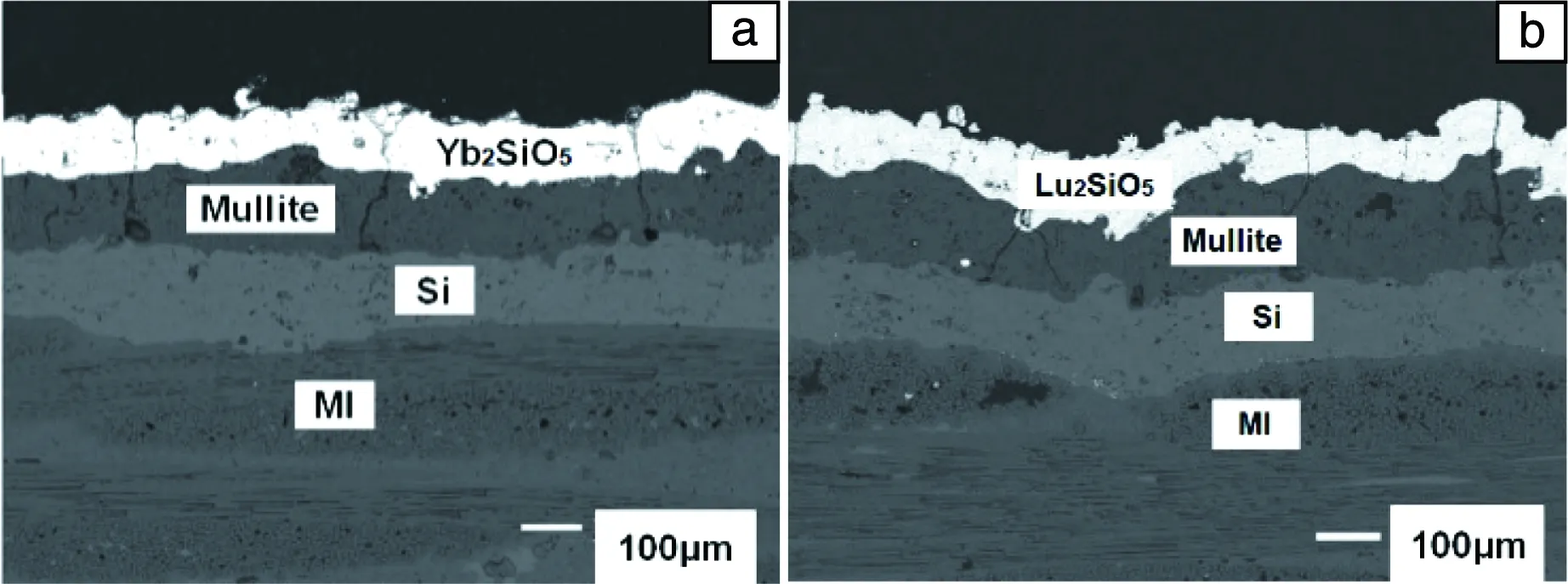

Lee等[27]分别以Yb2SiO5和Lu2SiO5作为面层材料,利用APS技术在SiCf/SiC材料表面制备了第三代EBCs。在1380 ℃的水氧环境(含有体积分数为90%的水蒸气和10%的氧气)中热循环300 h后,两种EBCs均未出现剥落现象,并且涂层之间结合良好,如图12所示。与前两代EBCs相比,稀土硅酸盐面层的致密度有了较大提升,涂层结构中几乎不存在明显的孔隙,这更有利于阻隔水蒸气和氧气的渗入。此外,在热循环试验中该涂层体系也表现出了更好的化学相容性。

图12 稀土硅酸盐涂层体系在水氧环境热循环300 h后的断面形貌(循环周期为1 h)[27]:(a)Si/莫来石/Yb2SiO5,(b) Si/莫来石/Lu2SiO5Fig.12 Section morphologies of RE-silicate coating systems after thermal cycles for 300 h in water vapor environment(1 h per cycle)[27]: (a) Si/mullite/Yb2SiO5,(b) Si/mullite/Lu2SiO5

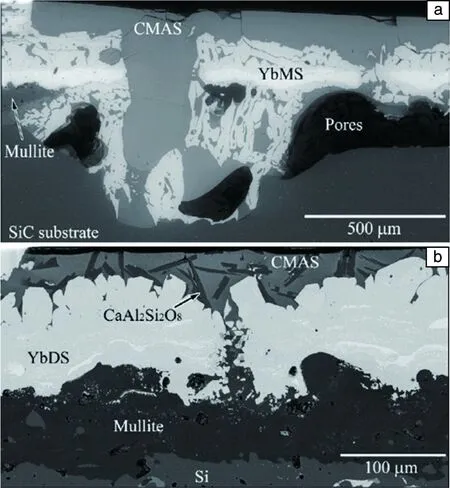

稀土硅酸盐材料体系EBCs与CMAS之间的相互作用研究表明[49],使用APS技术制备的两种涂层分别暴露在CMAS环境中250 h后,Yb2SiO5体系出现局部完全渗透,彻底破坏了原来的涂层结构;而在Yb2Si2O7体系中,反应则在到达莫来石涂层时停止,如图13所示。因此,与Yb2Si2O7面层相比,Yb2SiO5面层具有更高的Yb2O3活性,更易与CMAS反应生成Ca2Yb8(SiO4)6O2六方晶相,因此反应程度也更为剧烈。Yb2Si2O7面层的腐蚀反应则更为复杂,CMAS能够沿磷灰石相的晶界渗透到未溶解的Yb2Si2O7晶粒之间,导致其内部存在一些CMAS、磷灰石生成物和未溶Yb2Si2O7共存的反应区。

图13 1300 ℃下经CMAS腐蚀250 h后稀土硅酸盐涂层体系的断面形貌[49]:(a)Si/莫来石/Yb2SiO5,(b)Si/莫来石/Yb2Si2O7Fig.13 Section morphologies of RE-silicate coating systems after CMAS corrosion for 250 h at 1300 ℃[49]: (a) Si/mullite/Yb2SiO5, (b) Si/mullite/Yb2Si2O7

与上一代EBCs相比,采用稀土硅酸盐面层的SiCf/SiC材料服役寿命可提升至少一倍,该面层还解决了BSAS长时服役温度较低的问题[27, 43]。但经热循环后,稀土硅酸盐涂层中会出现大量纵向裂纹(图12),在燃气环境中该裂纹将成为腐蚀介质的通道,甚至可能由此引发涂层剥落。与此同时,CMAS侵蚀也是此类涂层材料面临的严重威胁。因此,为提升稀土硅酸盐体系的服役可靠性,还需要进一步加强其应用研究。

4.4 T/EBC复合阻隔涂层材料体系

着眼于未来陶瓷基复合材料的发展趋势,结合已在高温合金表面成功应用的TBCs,NASA提出了T/EBC复合涂层体系的概念[50]。TBCs的功能主要是为金属基体材料提供隔热保护,研究表明,将低热导率、高熔点的TBCs涂敷于金属基热端部件时,可使合金表面温度降低80~150 ℃[51-53]。将TBCs与EBCs组成复合涂层体系,能够进一步提升涂层的承温能力,满足未来高性能发动机的需求。

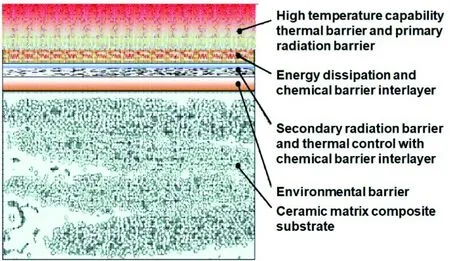

NASA提出下一代T/EBC复合涂层将满足1650 ℃水氧环境下的使用要求,在严苛服役环境下具有更低的导热性、更高的相稳定性以及更好的抗热应力性能,其设计理念如图14所示[54]。在该复合涂层体系中,面层将采用ZrO2或HfO2基氧化物TBCs,同时以稀土硅酸盐和稀土铝酸盐作为多组分EBCs,并使用稀土硅化物或纳米复合陶瓷作为粘结层[50, 55-57]。

图14 NASA新型T/EBC复合涂层体系的设计理念[54]Fig.14 Concept of new T/EBC composite coating system designed by NASA[54]

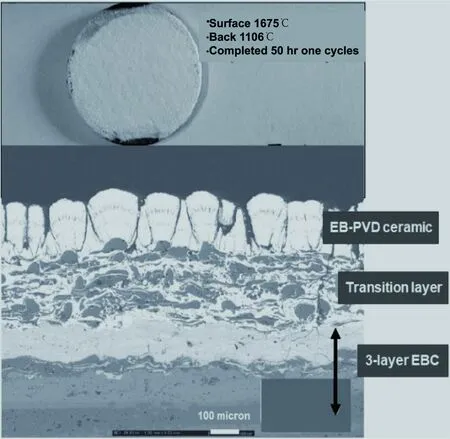

通过将APS和电子束-物理气相沉积(electron beam-physical vapor deposition,EB-PVD)两种技术结合使用,NASA制备了T/EBC复合涂层体系(图15)。这种多组分、多层涂层体系整体具有较低的热导率,在最高温度为1650 ℃的条件下梯度热循环300 h后未出现明显裂纹,表现出了良好的循环耐久性和抗水氧腐蚀性能[58]。

图15 NASA制备的新型T/EBC复合涂层体系热循环后的断面形貌[58]Fig.15 Section morphology of new T/EBC composite coating system prepared by NASA after thermal cycles[58]

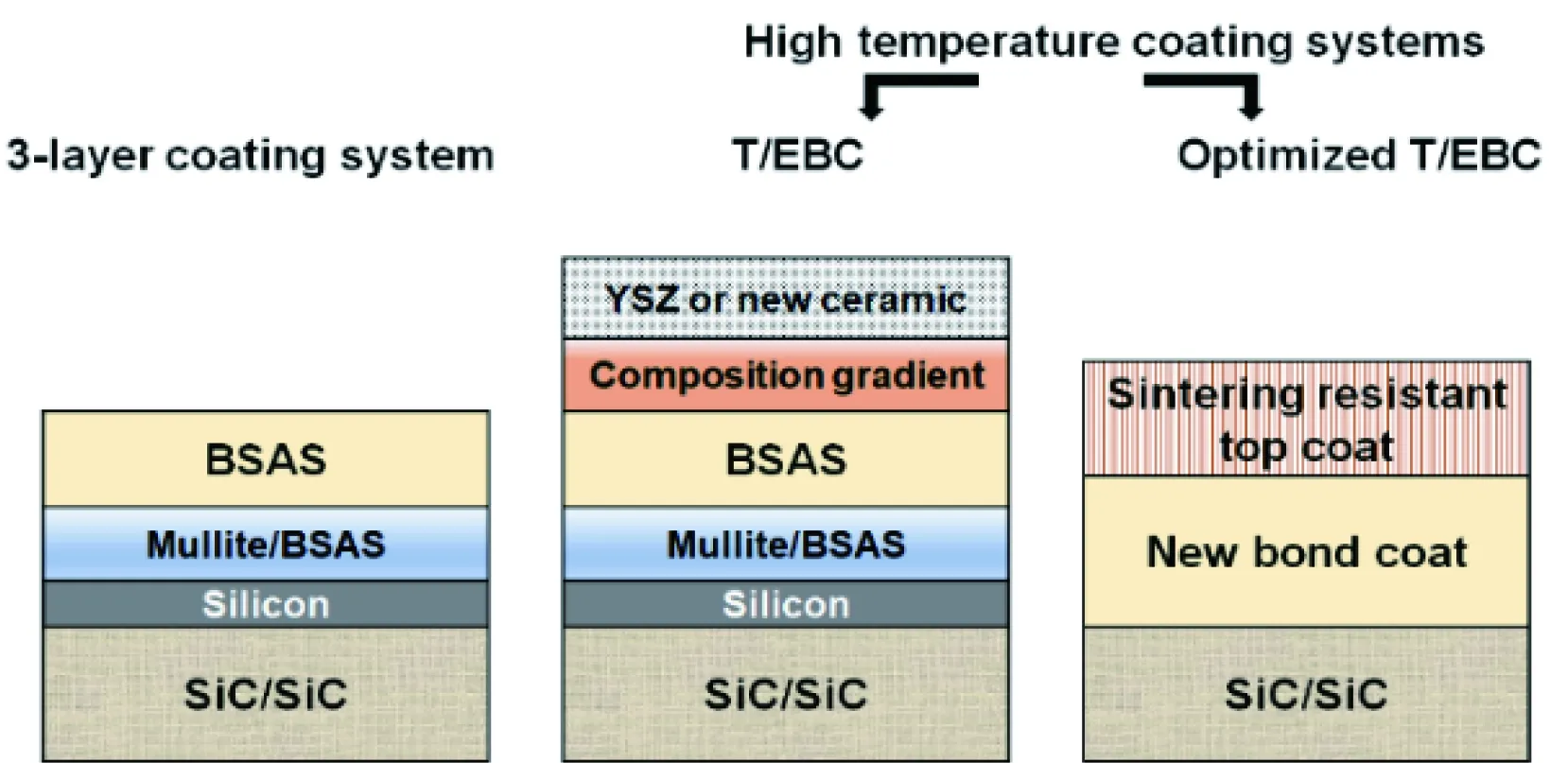

美国通用公司也提出了一种更为简单的想法,通过对第二代BSAS涂层体系进行改进,在其表面增加一层低热导率的YSZ涂层或其他TBCs,并引入过渡层使二者CTE得到匹配,如图16所示[59]。对于这种5层T/EBC复合涂层体系,最大的问题是如何保证各层材料在梯度热循环条件下的相稳定性、化学相容性以及力学性能稳定性。因此,在设计该涂层体系时,应充分考虑到每种涂层的耐温能力、厚度以及各层间的匹配程度[43, 58]。以此为基础,通用公司制备了5层的T/EBC复合涂层体系(图17),经过50次表面温度为1675 ℃的热循环(1 h/次)后,该涂层未出现剥落现象[59]。下一步通用公司还将对带涂层的实际样件进行考核试验。

图16 通用公司的高温T/EBC复合涂层体系设计原理[59]Fig.16 Concept of new T/EBC composite coating system designed by GE[59]

图17 热循环后5层的T/EBC复合涂层体系的断面形貌[59]Fig.17 Section morphology of 5-layer T/EBC composite coating system after thermal cycles[59]

当前EBCs体系主要采用Si(熔点为1410 ℃)作为粘结层,在高温服役环境中Si涂层会形成玻璃相导致其熔点降低,这也是限制EBCs整体服役温度的最主要原因[5]。为匹配新一代T/EBC复合涂层体系,NASA近年来正在着手研发新型粘结层材料。目前,对HfO2-Si体系的研究最为成熟,该体系与基体之间具有较好的结合强度,且自身具有良好的相稳定性和化学稳定性,能够将传统Si粘结层的服役温度提升至1482 ℃(最高)。除此以外,Hf-Si(O)、Zr-Si(O)和RE-Si+Hf等一系列材料体系也正处于验证之中,未来有望实现更高的粘结层服役温度[50, 58]。

在涂层材料体系不断发生变革的同时,EBCs的制备工艺也变得更加完善。随着等离子喷涂-物理气相沉积(plasma spraying-physical vapor deposition,PS-PVD)等一系列新工艺的应用,EBCs的致密度进一步得到提高,从而具有更优异的抗水氧腐蚀性能[35, 60]。此外,通过基体高温预热工艺,也可以减少冷却过程中APS-EBCs微裂纹的产生,同样能够实现高致密EBCs的制备[61]。

5 结 语

航空发动机性能的提升在很大程度上依赖于先进材料的开发与利用,传统高温合金密度大、承温能力有限,难以满足新一代航空发动机的服役要求。SiCf/SiC作为一种新型高温结构材料,具有众多优势,成为替代高温合金的理想选择。为避免SiCf/SiC材料在服役环境下因水氧腐蚀而过早失效,需要在其表面制备EBCs。随着材料体系和制备工艺的逐渐完善,EBCs的致密度和抗水氧腐蚀性能都在不断提升。目前,Si/莫来石/BSAS涂层体系发展最为成熟,并已在航空发动机上得到实际应用。为满足更加恶劣服役环境的需求,未来还需在理论指导下进一步开发承温能力更高、抗水氧腐蚀性能更优异的新型EBCs体系。

与此同时,除了关注EBCs材料体系外,还需对其在服役环境下的结构性能演变规律和失效机制进行研究,从而预测涂层实际服役寿命。当前亟待发展评估EBCs损伤行为的无损检测方法,解决传统表征手段工程适用性差、准确性不足的难题,并建立相配套的EBCs性能评价考核体系,加快材料的工程化应用。