深圳抽水蓄能电站引水系统充水进水阀关键设备试验研究

2021-05-14顾志坚陈弘昊

杨 昭,顾志坚,雷 慧,陈弘昊,李 展,裴 军

(深圳蓄能发电有限公司,广东 深圳 518115)

深圳抽水蓄能电站(以下简称“深蓄电站”)位于广东省深圳市盐田区和龙岗区交界处,毗邻香港特别行政区,站址距深圳市中心约20 km,电站装机容量1 200 MW,平均水头448.30 m,按日调节运行。枢纽工程由上水库、输水系统、地下厂房系统、下水库、开关站、场内永久道路等部分组成。

1 试验介绍

深蓄电站引水系统在进行阶段性验收及完成下游尾水隧洞充水试验后,为确保调试工作顺利进行,开展上游水道充水试验,主要检验水道土建结构、压力钢管、球阀、尾水管等水道过水结构的渗漏及其他相关情况,水道充水试验耗时近15 d。由于施加水压力过程缓慢,采用静态法,检验在上游水道充水过程中压力钢管、球阀进水接管、球阀本体、球阀相对支墩的滑动机构、伸缩节、蜗壳上游延伸段压力钢管的静态应力和位移,结合厂房建筑物、地下渗流场的监测结果,考核球阀体系的制造、安装是否满足设计要求,检验水道结构是否正常工作[1]。

深蓄电站进水球型阀公称直径2 300 mm,最大净水头468.35 m,设计水头720 m,升压水头920 m。球阀制造商为安德里茨公司,球阀支墩为钢筋混凝土结构。由于球阀阀体与球阀支墩采用2种力学性能完全不同的材料,在球阀与混凝土之间设有滑动装置,以缓冲球阀作用于球阀混凝土支墩的水平推力。此外,为缓解因温度等因素产生的附加力,球阀和蜗壳延伸段之间设有伸缩节,用于消除各种广义力对蜗壳结构的影响,避免蜗壳等构件出现稳定问题。

2 试验目的与内容

2.1 试验目的

(1)获得引水系统压力钢管、进水阀混凝土支墩、伸缩节、蜗壳上游延伸段钢管等构件的最大应力,验证上述构件实际受力是否满足设计要求,参照设计规范的相关条款,评估引水压力钢管、球阀混凝土支墩等结构的强度是否满足要求[2]。

(2)了解在上游水道水位增加的过程中,进水球阀前后压力钢管、蜗壳延伸段压力钢管的应力变化规律,分析随水道水位增加时上述结构的应力变化规律,评价机组引水系统是否能正常工作。

(3)了解在上游引水道水位增加的过程中,球阀相对于混凝土支墩的位移、伸缩节的位移是否与设计值吻合;通过监测上述位移的变化规律,检验球阀与混凝土支墩之间滑动机构的工作可靠性;评价伸缩节的工作性态是否满足设计要求。

(4)检验进水球阀、引水压力钢管、混凝土支墩等结构的安装、制造、施工质量,发现引水系统相关设施其他可能存在的安全隐患。

2.2 试验内容

(1)监测充水过程中球阀进水口接管的静态环向应力和轴向应力的大小与应力分布或变化规律。

(2)监测充水过程中蜗壳上游延伸段压力钢管的静态环向应力和轴向应力大小与应力分布或变化规律。

(3)监测充水过程中球阀混凝土支墩结构的静应力大小与变化规律。

(4)监测充水过程中球阀体与混凝土支墩之间的相对滑动位移大小与变化规律,评价球阀滑动机构工作的可靠性。

(5)监测充水过程中伸缩节的静态环向应力和轴向应力大小与应力分布或变化规律,评价伸缩节工作过程中的受力性能。

(6)监测充水过程中球阀体相对于机组蜗壳的相对位移,以此评估伸缩节工作的可靠性。

(7)其他相应工作。

3 试验方法与测点布置

3.1 试验方法

(1)静应力测量—电测法。应变/应力测量采用电测法,按照应变计安装规范,在应变监测点布置应变计,将应变计采集到的模拟信号通过长导线输入到静态应变仪,利用分析软件分析监测结果。根据充水进程设置采样时间为1次/1~2 h,读出连续采样得到的数据,最后得到被监测点的实际受力大小与变化规律。

(2)位移测量—机械法。由于上游水道充水是一个水位变化较慢的过程,球阀、伸缩节、混凝土支墩控制点的位移变化也是一个相对缓慢的过程,因此位移监测采用通用的机械读数法。在控制测点布置百分表或千分表,人工读取数据,以此可以有效避免各种间接的读数误差。

3.2 应变/应力测点布置

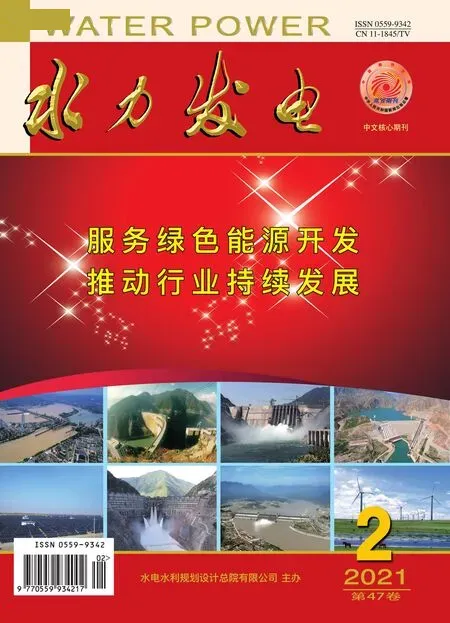

应变/应力测点布置在球阀前后压力钢管,共选择3个监测断面(A、B、C),主要监测引水钢管控制断面的应力在不同充水位下应力值以及各测点应力随上游水位变化规律,用于全面评估4台机组球阀进水接管、蜗壳上游延伸段压力钢管、伸缩节的受力性能与工作状态。应力监测断面分布见图1。

图1 应力监测断面分布

A断面选在球阀进水接管,监测在充水压力作用下球阀前端压力钢管轴向和环向应力,球阀前端引水压力钢管是可逆式机组引水道最关键的受力结构,将实际监测应力结果与根据压力钢管理论计算应力结果进行对比,可以验证压力钢管受力是否与理论推算值一致,并评价引水压力钢管工作的可靠性;B断面选在伸缩节上,伸缩节仅在充尾水时才会承载受力,主要监测充尾水时伸缩节应力大小与分布规律;C断面为蜗壳上游延伸段压力钢管,主要监测蜗壳前端压力钢管的应力大小与应力变化规律。B、C断面的钢管应力还可以评价伸缩节的工作状况。

3.2.1球阀进水口钢管应力测点布置

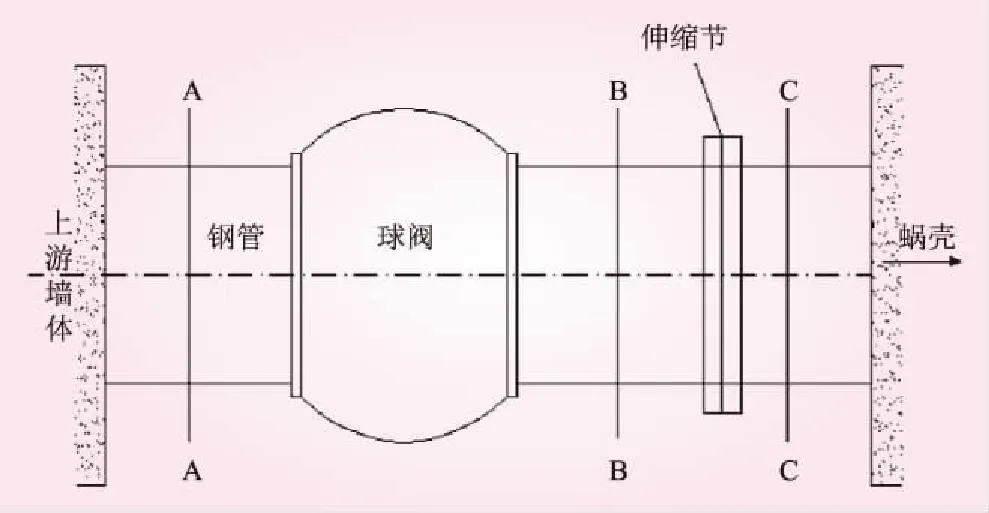

以1号机组为例,共选择6个应变监测点,监测断面为A、B、C断面,应力测点对称布置在钢管左右两侧,两边对称布置可以互相验证监测数据,提高监测精度。每个应力测点沿管道轴线和环向2个方向对称布置,每个测点共布置2个应变计,共计12个。1号机组压力钢管测点布置见图2。

图2 1号机组压力钢管应力测点布置

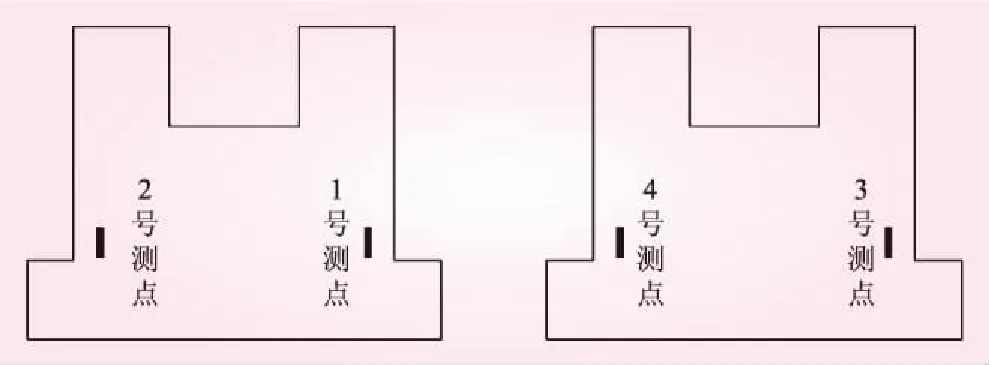

3.2.2混凝土支墩应力测点布置

混凝土与球阀是2种力学性能相差较大的材料。为缓解通过球阀传递到混凝土支墩上的上游水推力,球阀与混凝土支墩之间设有滑动机构。混凝土应力监测可以评估滑动机构的功能,还可以获得混凝土支墩承受的应力大小。混凝土支墩共布置了4个应变计,布置在混凝土支墩底部垂直方向,用于监测水推力对混凝土支墩产生的弯曲应力。理论上讲,混凝土支墩底部上游面承受拉应力,下游承受压应力。1、2号测点布置在混凝土支墩下游面(水轮机工况),3、4号测点布置在混凝土支墩上游面。根据球阀厂家技术要求,球阀全关闭时水推力将传递到上游压力钢管,球阀可以在基础板上滑动,因此球阀底座不承受轴向力。混凝土支墩应力测点布置见图3。

图3 混凝土支墩应力测点布置

3.3 位移测点布置

3.3.1球阀体相对于混凝土支墩的位移

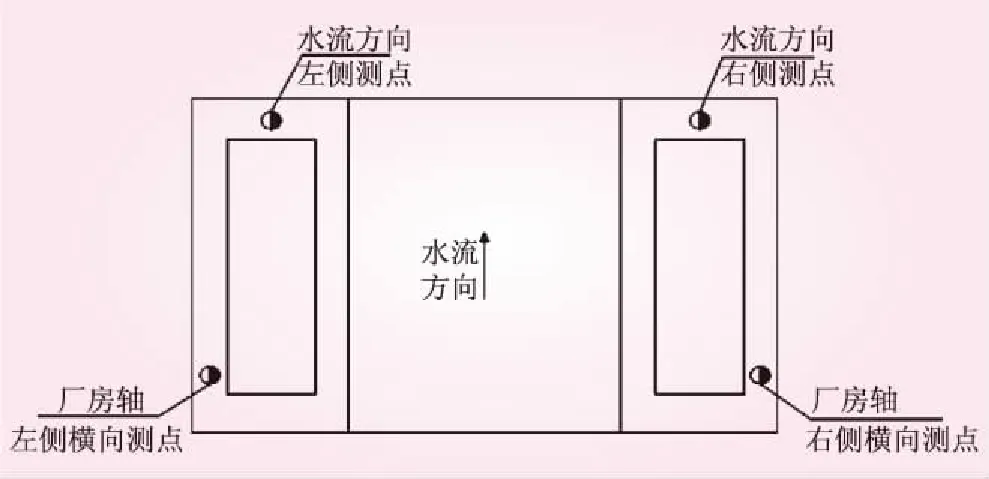

根据设计要求,球阀全关时上游水推力将传递至上游压力钢管,球阀底座不承受水平轴向力,球阀可以在基础板上滑动,球阀静态最大允许滑动量为1 mm。球阀相对混凝土支墩的滑移主要反应上游水道充水过程中,球阀相对于混凝土支墩之间的滑动量,只有球阀与混凝土支墩之间存在相对位移,才能说明球阀与混凝土支墩之间的滑动机构是有效的。由于球阀体和混凝土支墩体积都比较大,为提高监测精度并有效评估上游水道充水时球阀体是否均匀滑动,球阀相对混凝土支墩的滑移监测点布置在球阀下游端,以混凝土支墩为固定参考点,测点按左右布置。为观测水道充水时球阀相对于支墩可能产生的偏移量,在1号机组沿厂房轴线方向布置了2个位移计,2~4号机组球阀体没有布置沿厂房轴向的位移计。1号机组球阀位移监测点见图4。

图4 1号机组球阀位移监测点

3.3.2伸缩节位移测点

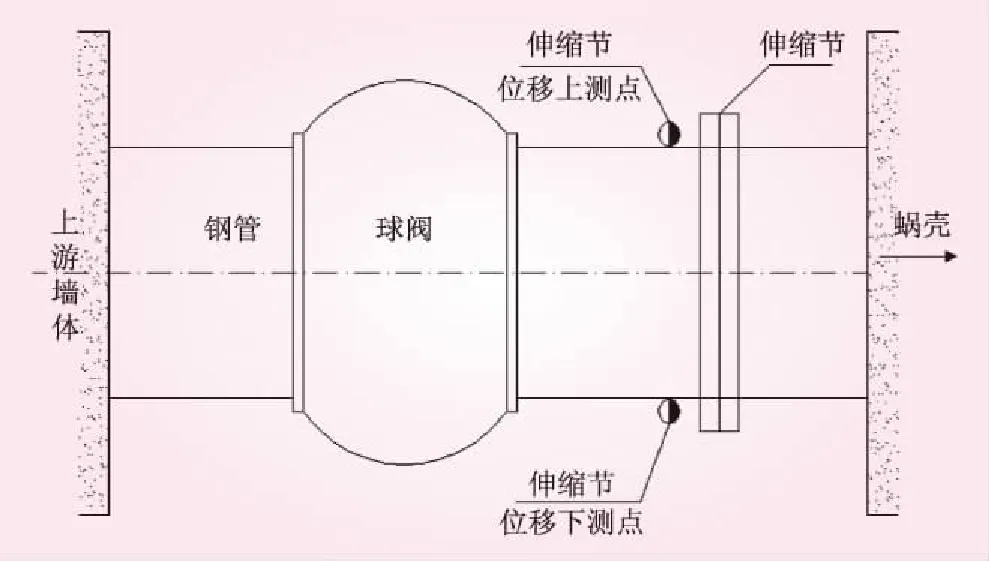

伸缩节在充水过程中轴向位移为1 mm。伸缩节位移测点主要监测伸缩节在上游水道充水过程中位移量。为提高观测精度并了解球阀在上游水推力作用下球阀整体的移动是否均匀,伸缩节位移测点分别布置在伸缩节的顶端和伸缩节的正下方。每台机组伸缩节位移监测点共布置2个百分表,沿压力钢管轴向布置。1、2、3、4号机组球阀伸缩节位移计布置位置相同。伸缩节位移测点布置见图5。

图5 伸缩节位移测点布置

4 试验结果分析

4.1 应力监测结果

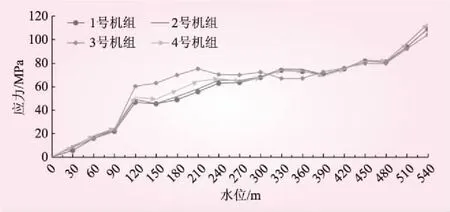

球阀前进水接管环向应力是球阀体系压力钢管最主要评价指标。根据现场监测结果,1~4号机组进水接管最大环向应力分别为109.0、113.3、104.0、112.9 MPa。根据压力钢管尺寸参数,参照NB/T 35056—2015《水电站压力钢管设计规范》可以推算钢管环向应力理论值。

当充水位达到上库水位506 m时,球阀中心高程压径向均布压力P0=5.11 MPa,钢管内半径R=1 150 mm,钢管管壁计算厚度为50 mm,由此推得进水接管最大环向应力理论值σθ=117.53 MPa。1、2、3、4号机组进水接管最大实测环向应力与理论值的误差分别为7%、3.5%、11.5%、3.9%。各台机组进水接管环向应力与理论推算值接近,误差小于10%,充水过程球阀前进水接管环向应力变化规律合理。图6为各机组球阀进水接管环向静应力随充水位变化。

图6 各机组球阀进水接管环向静应力随充水位变化

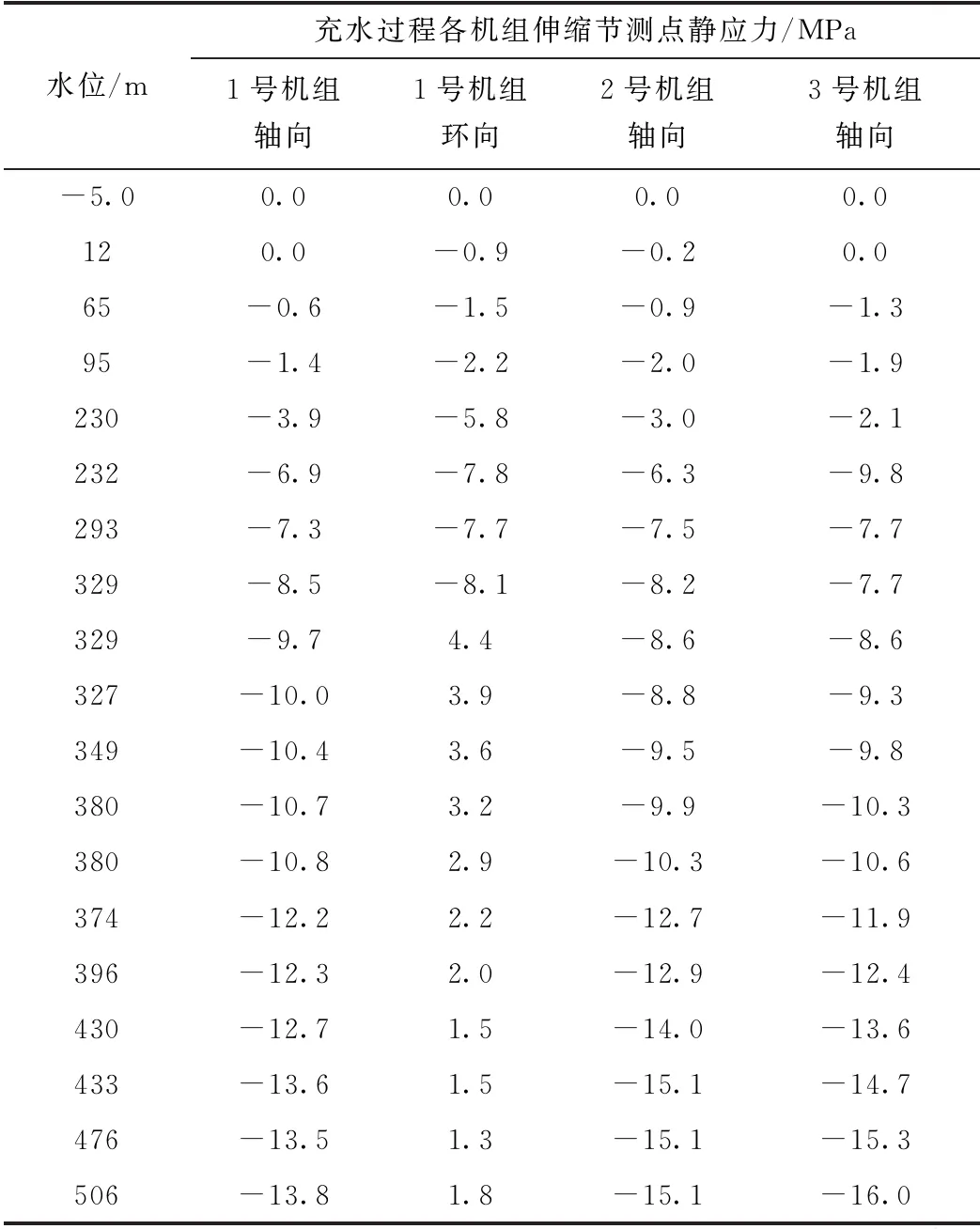

伸缩节应力测点监测结果表明,整个充水试验过程中伸缩节的环向与轴向应力都处于较低的水平,且有正有负,但主要以受压为主,伸缩节最大受压应力为-16 MPa。在达到一定上游水位后,伸缩节轴向应力随水位继续增加而增加,说明部分水推力可以通过球阀传递至伸缩节。上游水道充水过程中,伸缩节轴向应力变化规律符合实际受力情况,伸缩节工作正常。充水过程各机组伸缩节测点静压力见表1。

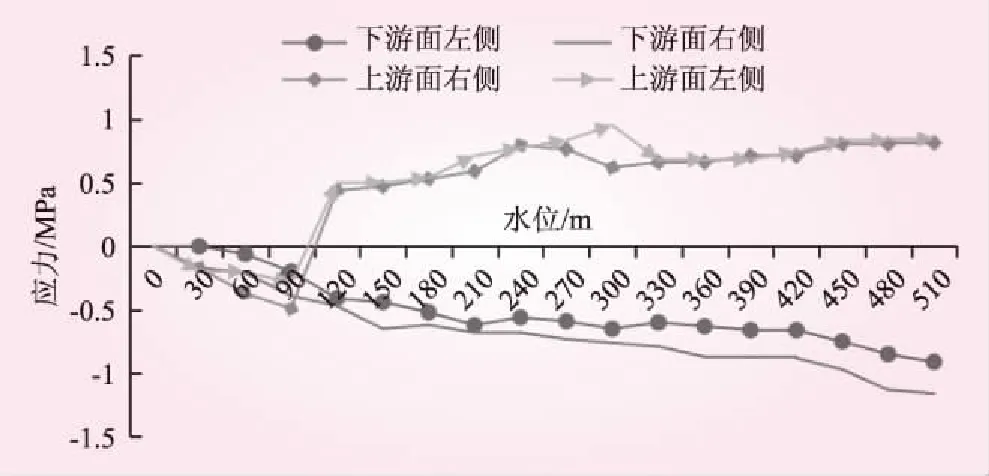

混凝土支墩应力监测结果表明,水道充水初期受温度应力和施工残余应力影响,混凝土支墩应力变化较复杂,不完全符合上游面受拉力、下游面受压力的规律,与加载初期应变值较小产生的测量误差有关。水道水位达到92 m后,混凝土支墩应力变化正常。充水结束时,实测各机组混凝土支墩上游面最大拉应力1、2、3、4号机组分别为0.85、0.74、0.82、0.71 MPa。根据GB 50010—2002《混凝土结构设计规范》进行混凝土支墩强度校核,各机组混凝土支墩最大拉应力小于规范给出的拉应力设计允许值,混凝土支墩结构满足强度要求。1号机组球阀混凝土支墩应力随充水水位增加变化趋势见图7。

表1 充水过程各机组伸缩节测点静应力

图7 1号机组球阀混凝土支墩应力随充水水位增加变化

混凝土支墩内安装有钢支架,上游水压力作用时钢支架与混凝土支墩共同受力,安装钢支架可以改善混凝土支墩的受力状态。

4.2 位移监测结果

水道水位达到库水位时,1、2、3、4号机组球阀相对于支墩座的最大位移分别为0.54、0.76、0.62、0.76 mm。比较左右两侧位移量值可知,1、3号机组球阀两侧相对于支座的滑移略有差异,2、4号机组情况较好,两侧位移完全相同。整体来看,球阀滑动基本平稳。充水过程2号机组控制点位移随水位变化规律见图8。

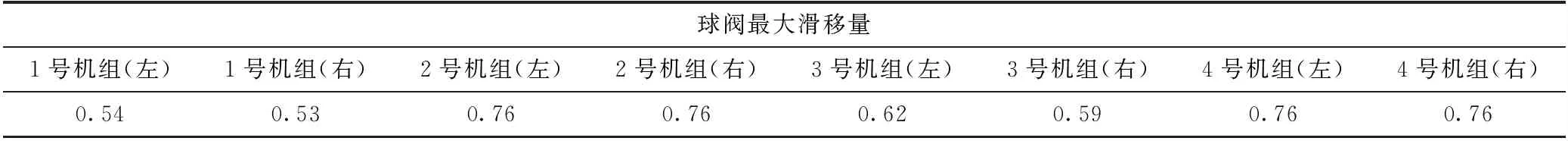

表2 充水水位高度与上库水位持平时球阀最大滑移量 mm

表3 充水水位达到上库水位时伸缩节上下测点位移 mm

充水过程中,各台机组球阀相对于混凝土支墩以及伸缩节的位移(相对于蜗壳上游延伸段钢管)随着上游水位增加而增加;球阀左右两端位移总体均衡,说明球阀向下游滑动正常。充水水位高度与上库水位持平时球阀最大滑移量见表2。

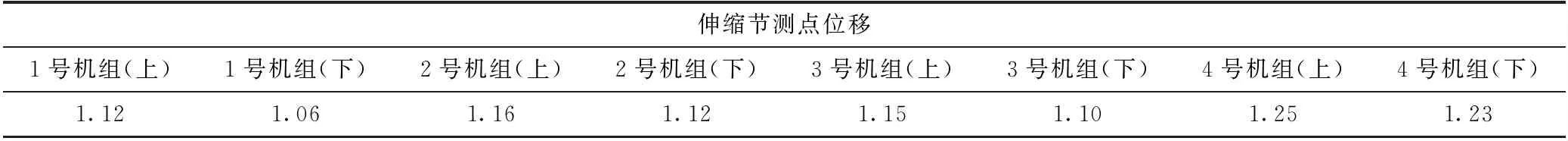

伸缩节位移监测结果表明,上游水道水位增加时,各台机组位移的总体趋势相近,各测点的静位移随水道水头的增加呈线性增长,1、2、3、4号机组伸缩节顶端最大位移分别为1.12、1.16、1.15、1.25 mm,伸缩节下测点位移普遍略小于上测点,说明在上游水压力作用下球阀向下游的位移不是刚体平动,而是存在向下游略微倾斜的现象,出现这种状况主要与球阀和支座的连接较紧有关。整体来看,伸缩节位移基本接近设计值。充水水位达到上库水位时伸缩节上下测点位移见表3。

5 结 语

水道充水试验是机组调试前针对上游引水道进行的第1次安全检测。深蓄电站引水系统充水应力和位移监测结果表明,压力钢管、阀门进水接管、球阀本体、伸缩节、蜗壳上游延伸段、混凝土支墩制造、安装等满足设计要求,各部件均工作正常。深蓄电站水道系统一次充水成功,可为后续抽水蓄能电站引水系统充水试验提供参考[3]。