深圳抽水蓄能电站主机设备监造质量关键因素分析

2021-05-16陈建华李重阳胡文兴

李 毅,陈建华,李重阳,万 波,胡文兴

(深圳蓄能发电有限公司,广东 深圳 518115)

0 引 言

深圳抽水蓄能电站(以下简称“深蓄电站”)装机容量4×300 MW,水泵水轮机和发电电动机分别由中国东方电气集团有限公司和哈尔滨电气集团公司设计制造,2013年7月签订设备供货合同,2017年11月首台机组投入商业运行,2018年9月4台机组全部建成并投入商业运行。

2014年7月正式启动水泵水轮机、发电电动机和进水球阀等主机设备监造工作,至2017年11月监造基本完成,历时40个月,与监造合同计划工期基本吻合。

深蓄电站主机设备制造过程采用驻厂监造和巡检相结合的方式,向东电、哈电各派2名驻厂监理工程师和1名巡检工程师负责安德里茨球阀监造,另外由法国电力公司(以下简称“EDF”)派出法籍专家开展多轮次巡检。在监造过程中,依据设备供货合同、监造合同及规范要求,严格执行文件见证、现场见证、停工待检及旁站,对各部件制造过程实施全过程监督,主机设备监造WHS关键点以南方电网设备监造作业指导书[1]为依据。对发现的原材料、制造质量、作业文件和文件记录等问题,及时向制造厂提出并督促整改闭环,严格把好设备出厂质量关。

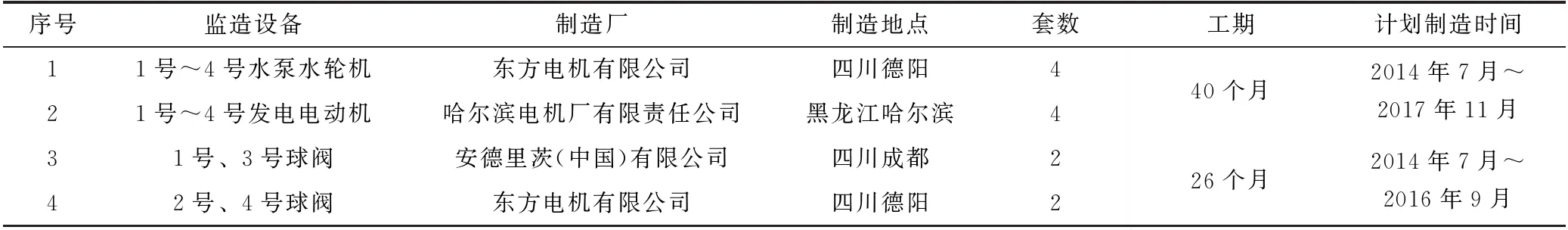

表1 主机设备监造计划

整个监造执行过程中,监理工程师对主要部件严格执行质量检验计划(ITP,Inspection and Test Plan),按时报送周报、月报,使深圳蓄能发电有限公司(以下简称“深蓄公司”)能够及时掌握设备生产动态,把设备制造进度与现场安装工作有机关联,确保投产发电等重大里程碑目标。

1 监造范围及组织

1.1 设备监造计划

主机设备监造包括水泵水轮机、发电电动机、进水阀,分为德阳、哈尔滨和成都3个点生产制造,见表1。由EDF(中国)投资有限公司(以下简称ECH)、电能(北京)工程监理有限公司(以下简称DNJL)组成监造联合体(以下简称“EDC”),ECH为联合体牵头方。

1.2 监造组织

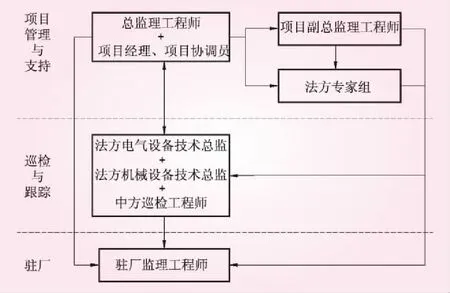

EDF在设计、施工监理和水电厂管理运营上有着丰富的经验和优势,在监造中提供技术支持和巡检服务,负责监造报告审查和派出法方专家对关键点见证(巡检)。EDF法国格勒诺布尔综合技术中心(以下简称“DTG”)参与文件审查、巡检和对EDC提供技术支持,监造组织架构如图1所示。中方巡检工程师具有机械/电气设备监造工程师、无损探伤等资格。DNJL主要负责驻厂监造,人员具备设备监理工程师资格,监造工作经验丰富。

图1 监造组织

2 监造质量控制

2.1 水泵水轮机

2.1.1蜗壳及座环钢板不符合性报告(NCR,Non-ConformanceReport)

监理工程师在1号机组蜗壳及座环材料(板材)机械性能试验见证过程中,厚度为42、48、60 mm的钢板横向屈服强度和抗拉强度不合格[2]。东电重新取样试验,其中48、60 mm的钢板符合要求。42 mm钢板拉伸强度为604~605 MPa,比要求标准值610~730 MPa略有偏小。蜗壳22 mm钢板机械性能试验横向屈服强度和抗拉强度略小于标准值,经重新取样试验,横向屈服强度符合要求,抗拉强度略小于标准值。开出NCR单后,经东电采购专业工程师对性能试验报告分析,认为抗拉强度略超上限,而塑性、韧性优良,同意22 mm钢板直接回用。

22 mm规格钢板复验结果显示,材料抗拉强度与标准值存在偏差,屈服强度满足要求,延伸率和冲击韧性指标优良。深蓄公司组织了专家评审分析会议,从传统设计角度,屈服强度是蜗壳钢板的主要衡量指标,刚强度计算显示安全系数可满足结构设计要求。由于采用了保压浇筑混凝土,蜗壳混凝土结构事实上分担了蜗壳所承受的部分压力,加大了安全裕度。专家建议,现有蜗壳钢板材料能够满足机组安全运行要求,从有利于蜗壳最终交货整体质量角度,对1号蜗壳已挂装的22 mm钢板不做返工处理,东电须对保证1号蜗壳设备质量和安全稳定运行做出书面承诺。2号~4号蜗壳钢板材料须按照合同规定,在材料复验合格后才能投料生产。[3]

2.1.2材料代用

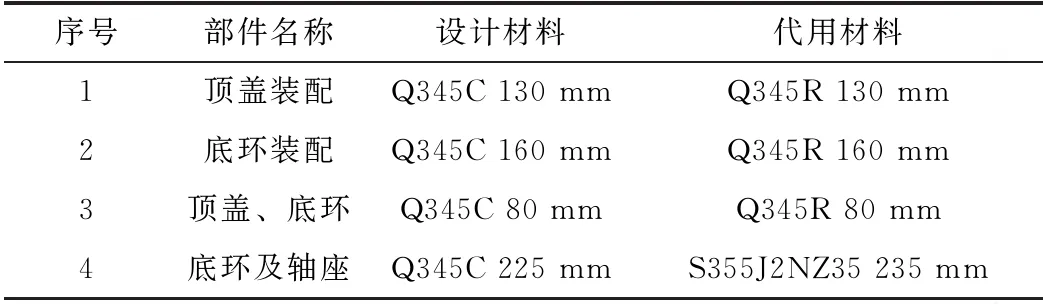

在水轮机制作过程中,可逆水泵水轮机顶盖、底环部分板材存在材料代用情况,东电准备利用库存替换原设计的钢板材料。驻厂监理及时了解并索取代用材料的产品质量证明书,并对比分析拉力试验、弯曲试验、冲击试验等参数,确认替代材料机械性能优于设计材料,材料代用情况见表2,同意利用库存材料代用。同时东电设计、工艺等部门签发代用单,并说明热处理、焊接等工艺性能注意事项。

表2 材料代用情况

2.1.3材料复试

水机部套制造初期,监造发现存在未经复试的材料已进行装配焊接。深蓄公司要求东电清理正在生产部件的主要材料清单,由于座环、底环、顶盖、试验闷头、封水环等部件在主要材料清单确定前已投料生产,且部分项号已无余料进行复试。东电质管办组织其项目、技管和质检等部门与监理工程师协商,并经深蓄公司同意,确定无余料的材料不再进行理化试验,对主要材料中后续投料的钢板应进行复试。

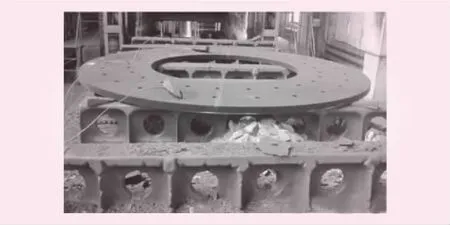

图3 钢板复验

2.1.4蜗壳挂装质量处理

监理工程师巡检发现1号机组蜗壳项1与项2挂装调整后,仍有1/3焊缝大于5 mm,最大处约20 mm,见图2。经东电技术人员开出技术通知单,采用镶边焊进行坡口底部焊接并探伤,对项1进水口进行修配及对坡口面及临近30 mm区域进行MT探伤。

图2 蜗壳项1与项2焊缝间隙

蜗壳项1与项2对接焊缝间隙不符合项处理后,监理工程师按照图纸及质量管理协调会议纪要要求对焊缝进行了UT无损探伤见证,未见超标及记录缺陷,挂装质量合格。

2.1.5止漏环质量拒绝接受

监理工程师在巡检现场发现1号机组存在一件止漏环在机加工过程中由于操作人员对刀疏忽,造成外圆¢2435磨合面局部位置尺寸下刀过量的严重超差缺陷,检查结果已无法满足止漏环装配尺寸要求。厂方内部开出不合格质量报告,监理工程师对此件止漏环做出拒绝接受处理意见,最终重新制作。

2.1.6工序外委

水机设备制造过程中,东电拟将球阀部套伸缩节、延伸管焊接进行工序性外委。监理工程师认为该部件为重要部件应审核分包商资质,经深蓄公司同意后,东电对分包商进行工艺文件审查和技术交底,并协助监造进行焊接过程质量巡检、质量关键点见证及完工验收,确保工序外委质量。

2.2 发电电动机

2.1.1材料代用及复验

机组转子支架上、下圆盘板原材料采购发生变化,经深蓄公司同意,采用韩国斗山锻钢替代。监理工程师检查确认主要部件原材料厂内复检、有关铸锻件供货厂联检、厂内钢板下料前复检等清单。

在监理工程师现场全程见证下,对机组定子机座Q345B厚度110、80、60、15、10 mm钢板进行化学成分和机械性能复验,如图3所示。复验结果均合格,具备下料制造条件。在装焊前为了避免见证点遗漏,经深蓄公司和监理工程师协调,哈电确定发电机设备检验计划,并签订三方监造协议。

2.1.2机组磁轭圆盘钢板质量试验

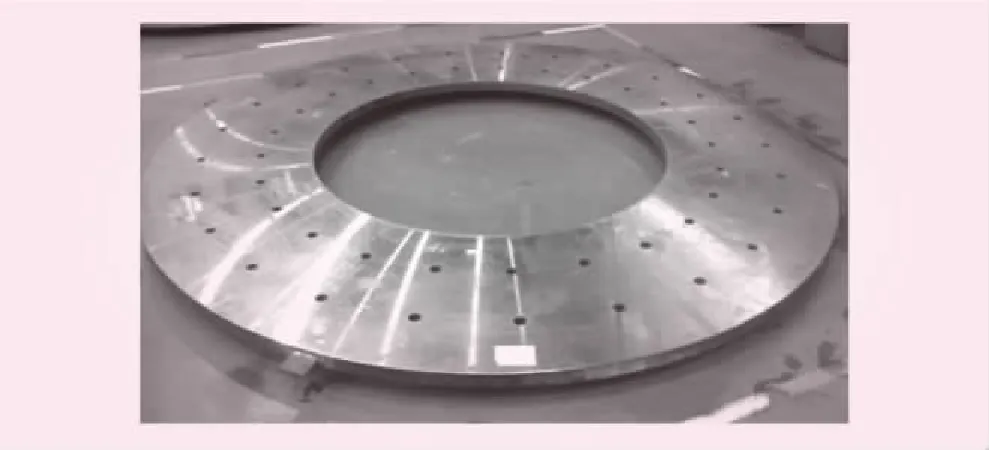

在监理工程师见证下,对磁轭圆盘采用4块钢板拼焊后进行车、铣序及热处理(见图4),退火后加工并测量平面跳动(内圆、中圆、外圆各8点)、钢板内/外圆厚度(各8点)和钢板下平面压紧状态平面度等(见图5)。相关工艺和测量数据经设联会讨论后,经深蓄公司确定磁轭圆盘钢板不用拼焊结构。

图4 磁轭圆盘热处理后退火

图5 磁轭圆盘加工后测量

在监理工程师现场全程见证下,对1号机组磁轭圆盘6种炉号B780CF 70 mm钢板分别取样,加工后进行化学成分和机械性能复验,如图6、7所示,结果表明均符合检测标准要求。在此基础上使用整块钢板生产工艺下料制件磁轭圆盘板,如图8所示。

图6 钢板化学成分和机械性能复验

图7 试样抗弯性能复验

图8 磁轭圆盘板整块下料

2.3 进水阀

2.3.1球阀铸件缺陷处理

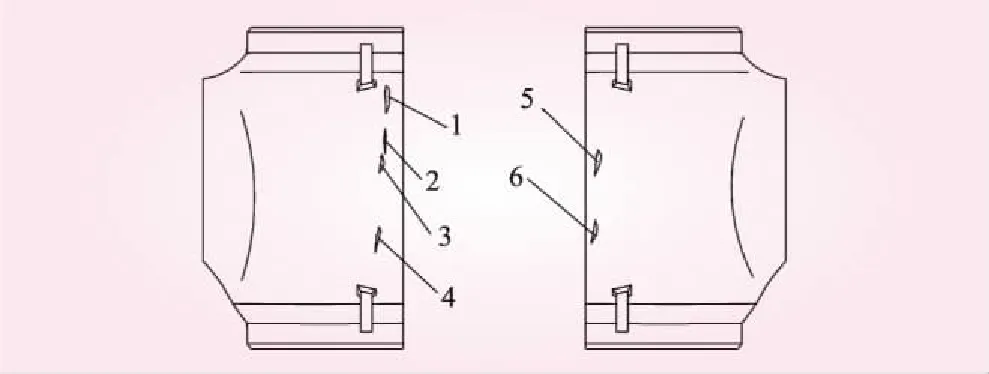

安德里茨负责4台球阀设计及1号、3号球阀制造,安德里茨委托二重厂生产球阀铸件,每台球阀铸件包括活门和左右两半阀体。

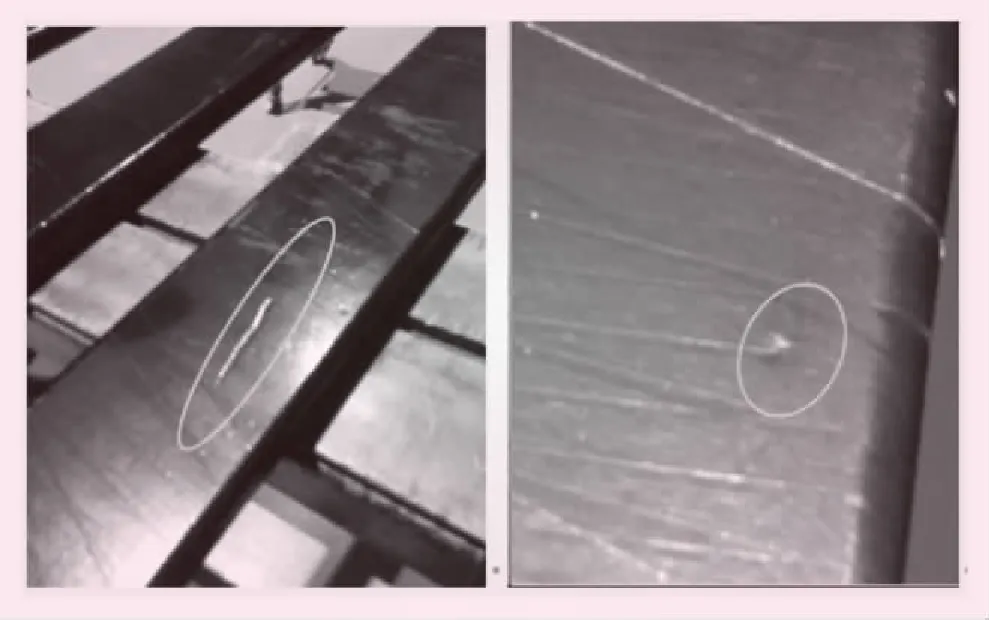

在巡检1号球阀阀体及活门探伤检查见证过程中,发现右阀体距阀体分瓣面约185 mm处(如图9所示)磁粉探伤缺陷一处,超声波探伤发现疑似缺陷2处,提高灵敏度后检测判断为线性缺陷,右阀体共发现6处裂纹缺陷(见图10),最大尺寸200 mm×25 mm×20 mm。其他阀体在相似位置同样存在多处线性缺陷[4]。

图9 缺陷与分辨面距离及缺陷长度测量

图10 右阀体缺陷分布

分析球阀铸件产生缺陷的原因,由于铸件制造涉及包括造型、浇注、凝固、保温打箱、热处理等工序,产生偶发性微小裂纹环节较多,通过分析,判定产生缺陷的原因为浇注系统内水口导致。工艺要求为Φ80 mm扁嘴水口,但实际操作过程中使用Φ80 mm等径水口。出现线性缺陷部位壁厚122 mm,在内水口与铸件交接部位形成一个较大热结,凝固补缩过程中该部位未能及时凝固而导致出现疏松性质的浅表线性缺陷。

若严格按照质量单(标准要求使用Φ3灵敏度)执行UT探伤,则该部位质量合格。监造工程师要求将探伤扫差灵敏度提高至Φ1时,发现该缺陷,并使用Φ1扫差灵敏度对该部位进行了整体UT探伤,用斜探头进行辅助检查,发现缺陷最大深度30 mm,均位于浅表层。

为了减小铸件壁厚热结,必须严格规范造型操作,采用工艺规定的水口型号。后续类似产品在内水口周围适当放置外冷铁,加快该部位冷却、凝固。对球阀铸件其他阀体,按照监理工程师的要求进行检验。

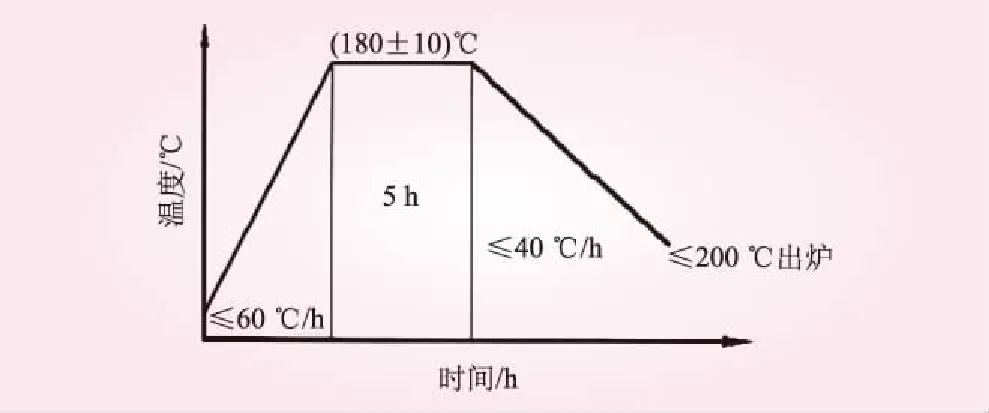

对于线性缺陷的处理,焊前采用金属磨头打磨消缺,坡口内壁要求圆滑,坡口进行PT擦伤检查。焊前采用火焰局部预热,预热温度SMAW≥120 ℃,预热范围为焊补区及周边200 mm。焊前坡口位置必须摆放为1G或2G位置,坡口及周边20 mm范围的油污等杂质清理干净。严格控制焊接电压、电流,补焊过程温度不得低于预热温度,中途停焊及时对焊缝进行加热保温,层间温度≤350 ℃。焊接后探伤合格整体进炉消应热处理,如图11所示。消应后待焊缝缓冷至常温,打磨焊缝按CCH70-3标准对焊缝进行MT、UT探伤,检查合格。

图11 焊后消应工艺曲线

2.3.2材料替代

球阀进水接管材料原设计为鞍钢ADB610D,因量少难以采购,安德里茨提出使用库存舞钢WDB620D同等材料替代。东电材料工程师及球阀设计人员审查确定属于同等材料替换,并经报深蓄公司和监理工程师同意材料替代使用方案。

2.4 尾水管预装质量整改

东电向三峡金结厂分包制作机组尾水管。巡检过程审查生产文件和巡检车间生产,对1号尾水管开出观察单。巡检主要结论为多项工作及自检未完成,尾水管总体质量不符合合同要求,不具备工厂验收试验条件。经东电监督整改后,关闭了观察单,观察单见表3。

2.5 EDF专家巡检

2.5.1 2号机组座环流道焊缝波浪度

2号机组座环划线后,专家巡检中发现座环流道焊缝波浪度打磨后个别段波浪度过大。东电经过重新处理,监理工程师对座环焊缝波浪度质量、R角进行检查见证,结果合格。

2.5.2韩国斗山工厂巡检

巡检专家审查了质量检验计划ITP和焊接手册等文件,对转轮叶片部件巡检结果总体符合要求,并提出一些意见。根据质量检验计划,铸件缺陷或磁粉探伤发现的缺陷挖补都需经过磁粉探伤检测,这是有风险的。对于挖补尤其是当缺陷狭窄或位置较深的磁粉探伤可能无效,在缺陷挖补底部的磁场强度会大大低于预期值。巡检中发现这些缺陷都较大且位置不深,因此允许对叶片上的缺陷挖补进行磁粉探伤。渗透探伤是对铸件缺陷挖补的首选检测方法。

巡检专家现场见证了叶片超声波探伤,同意斗山工厂检查方法和过程,所有操作符合规程,探伤过程未发现缺陷。

2.5.3定子线棒巡检

哈电对Vonroll供应的云母带材料进行了复验,按巡检专家要求哈电现场提供半绝缘带和防晕带材质证明,审查合格。

经巡检专家提出,哈电同意在线棒验收大纲中加入敲击试验、线棒股间绝缘试验(220 V,70 ms)、校验模检查、单根线棒局部放电试验(9.09 kV时小于1 000 pC)、校验模上电晕试验(1.5倍额定电压不起晕)。并且单根线棒和在校验模上的电晕试验必须在彻底黑暗环境下进行。

表3 尾水管质量观察单

巡检观察到使用浸渍前在产品外加绕保护层的方法,如果浸渍不充分会影响整体质量,很有可能出现电晕现象。巡检专家建议加强敲击试验,以检测出端部防晕带的分层。

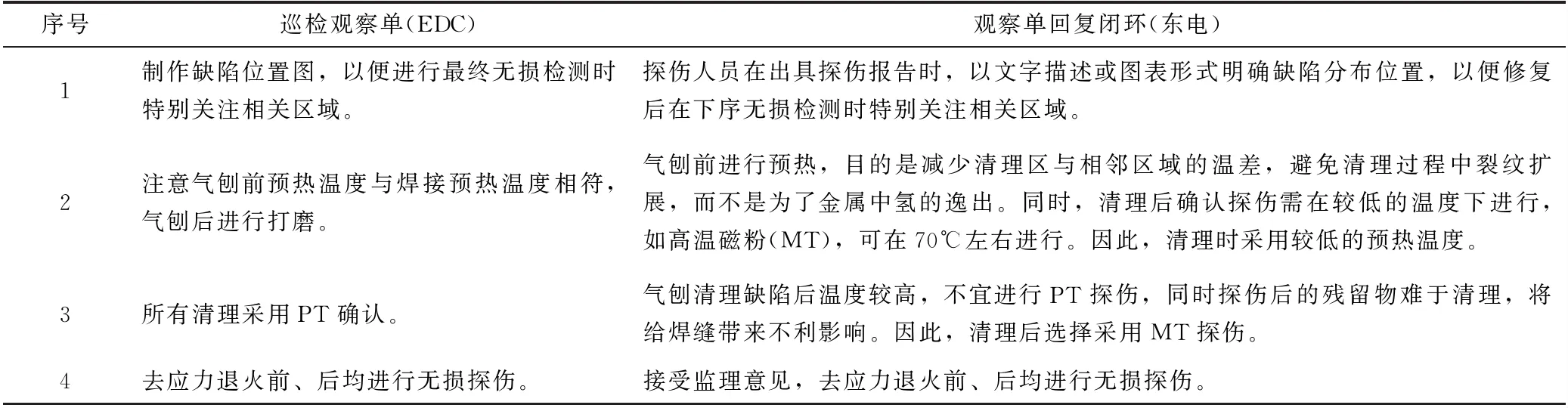

在车间现场发现大部分线棒直段表面凹凸不平和坑洞,如图12所示。虽然哈电标准规定了不平整处的最大深度(双侧绝缘厚度之和的9%,深蓄项目为0.65 mm),但车间没有方法精确测量,模具清理不彻底可能是造成线棒直段凹坑的原因。巡检专家要求哈电尽快研究和实施可信的测量方法用于评价这一标准。

图12 线棒直段凹坑

巡检专家抽检了2个冲片,并用光学阴影法设备测量毛刺高度(去刺前)。选取的检测点测量结果均低于0.05 mm。根据哈电标准,当毛刺高度大于0.1 mm时,需要对冲压磨具的刃口进行修复,质检人员每天进行2次毛刺高度的随机检查。

巡检专家见证了硅钢片二次取样(首次试验不合格,二次双倍取样)磁特性测量,结果符合M250-50A硅钢片性能要求。

2.5.4座环焊后观察单

监理工程师见证了1座环焊后100%UT探伤检验,发现其中1/2瓣14处缺陷,深度20~105 mm,长度30~330 mm。另1/2瓣发现11处缺陷。巡检专家审查了焊接方案并提出巡检观察单,东电按照观察单改进了缺陷处理,如表4所示。EDC特别提醒东电,UT探伤须采用多个角探头(如45°+60°),并在过流面焊缝处在打磨后使用0°直探头进行探伤。

2.6 第三方检测机构复检

监理工程师见证二重厂铸造的1号、3号机球阀阀体及活门铸件试块取样过程,核对了原始试块铸件号、加工试样编号、钢印、加工尺寸,经核对标识均一致,并与委托单相符,试样按要求封装邮寄国家钢铁材料测试中心。

监理单位派人在国家钢铁材料测试中心见证化学成分检测,结果与二重厂自检记录基本相符。

2.7 TOFD检测新技术

TOFD检测是一种新型超声检测方法,在压力容器、水利水电行业广泛应用,适用于平板对接焊缝检测,对裂纹等危害性缺陷有较高的检出率,且工作效率高,扫查图谱可长期保存,安全无污染等优点。单TOFD也有局限性,存在表面盲区,通常和其他表面检测结合使用。

深蓄合同及设计图纸要求蜗壳包括与座环连接的焊缝都应100% TOFD探伤,不能TOFD探伤的焊缝应作100% X射线探伤,并进行磁粉探伤或着色探伤。

表4 座环巡检观察单闭环

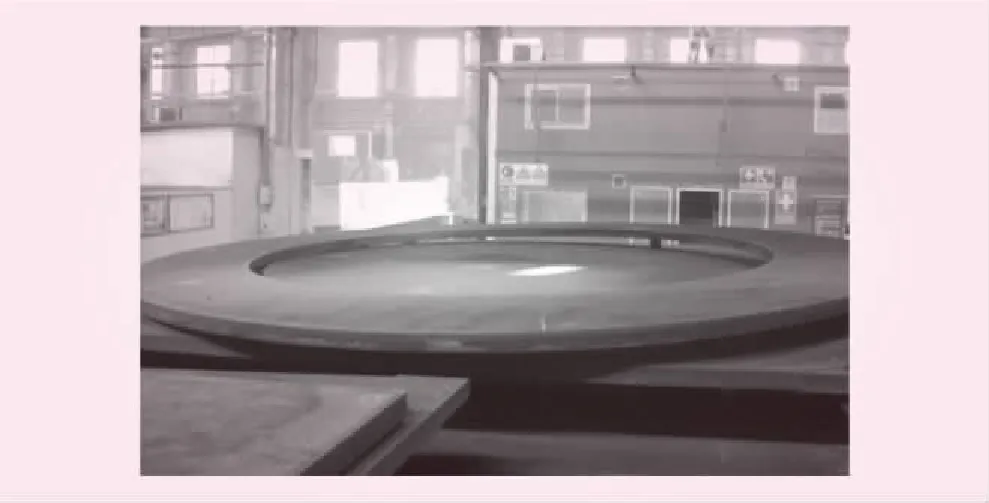

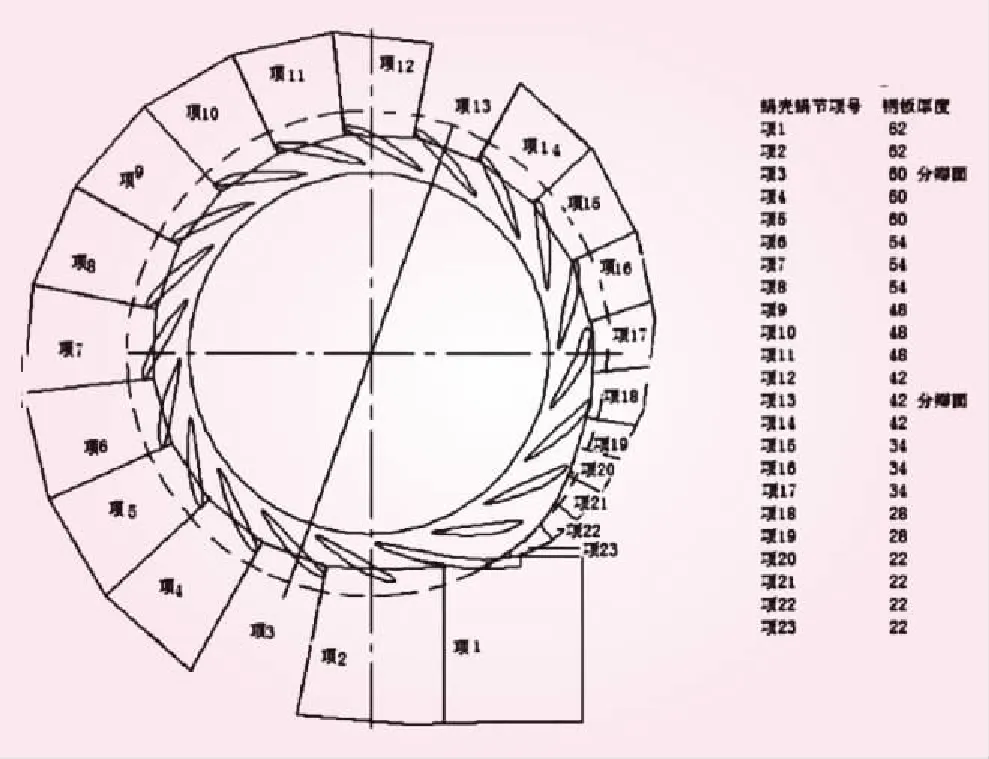

蜗壳焊缝属于变厚度斜对接结构,外圆检测直通波盲区过大,检测没有意义,须选择从内圆面经行检测才能接收到直通波,以得到完整扫查图谱。由于深蓄机组蜗壳(见图13)项23~项16内圆直径小于500 mm,无法从内圆面实施检测。

图13 蜗壳结构示意

东电在国内外大型水轮机蜗壳座环焊缝广泛采用100%UT+100%MT检测,对焊缝质量控制效果良好。仙游抽水蓄能电站安装现场座环蜗壳时,对东电制造的座环蜗壳的对接焊缝进行射线探伤抽查,2台机共拍片160余张,均无发现超标缺陷[5]。基于此,深蓄座环蜗壳所有焊缝采用东电成熟的检测方式,并对其中项15~项1内圆有操作空间的焊缝增加100%TOFD检测。

3 出厂验收及发货

3.1 1号球阀3次验收

安德里茨按照流程进行1号球阀整体装配,并按分部检查要求对工作密封、检修密封进行了单独压力试验。由深蓄公司组织验收小组,1号球阀整体试验共经过3次才通过出厂验收。

3.1.1首次验收

1号球阀的压力试验过程中,当压力升至4 MPa时,发生明显泄漏,终止试验。泄压后开启球阀活门,目视检查发现密封环咬合线处有多处明显损伤痕迹,初步分析为阀体内部清洁度不够,造成升压后阀体内杂质在高压下挤压密封环与止漏环咬合面导致泄漏。

3.1.2二次验收

1个月后进行第2次验收,当压力升至3.5 MPa,打开连通工作密封和阀体内腔阀门时,出现泄漏现象,分析认为是平压操作不当引起。调整稳定操作后,快速将工作密封投入腔压力升至5.5 MPa泄漏转为滴水状,继续升压至10.6 MPa保压30 min,除工作密封外阀体各部位未见泄漏。

3.1.3出厂验收

(1)球阀整体压力试验。开启腔升压至10.06 MPa保压30 min。降压至7.14 MPa保压30 min,整个过程所有外表面无水滴和冷凝。

(2)工作密封漏水试验。阀体内加压至7.06 MPa保压30 min,测量工作密封漏水量52 mL/min,符合要求。

(3)检修密封漏水试验。进水接管内腔加压至2 MPa,然后每增压1 MPa保压10 min,升压至7.06 MPa后保压30 min,测量漏水量为22 mL/min,符合要求。

经检验,检修密封自锁功能试验、止漏环动作及行程试验、活门动作试验、上下游止漏环及密封环硬度检测均符合要求。

3.1.4出厂验收结论

验收组审查了1号球阀的材质证明、焊接尺寸检查、热处理曲线、铲磨检查、探伤报告、加工记录等文件。1号球阀按球阀试验程序规定完成全部试验项目验收并符合合同要求,同意通过出厂见证验收。

3.2 1号机组定子线棒验收

验收项目包括文件审查、线棒截面尺寸检查、校验模检查、电气试验检查(表面和绝缘整体性检查,表面电阻率测量,单根线棒电晕试验,耐压试验,股间短路试验)、介损(常温和热态)、局放和瞬时击穿试验等。其中,线棒表面质量比巡检发现已有较大改善,随机抽查8根线棒(上、下层各4根)仅发现一条较浅痕迹,深度约为0.17 mm,小于0.65 mm的上限。哈电现场已具备测量此种缺陷的设备,设备均经过校准并在有效期内。其他检查项目均符合合同和规范要求。

3.3 规范发货监造签证流程

针对前期部分辅助设备发货前没有经过监理工程师签字确认的情况,通过协调会议明确,所有设备发货前,生产厂家应向监理提供发货清单以及相应的质量记录文件(质量处理关闭情况,完整的完工报告资料),在核实包装、防腐、装箱符合情况,检查外观质量,由监理工程师在出厂签证单上签字。生产厂家应在各方签字后把签证单扫描件发送买方,经买方确认同意后才能发货。

通过规范设备发货前的签证流程,可以有效控制出厂质量和设备符合性,防止漏发、误发,确保发货与现场安装进度衔接。

4 结 语

监理工程师对在制部件生产过程进行日常巡检,东电、哈电、分包商和工序外委均能严格按工艺文件要求规范操作,主要工序、检查点能及时检查见证,过程质量控制到位。对见证、巡检过程发现的问题在深蓄公司和监理工程师的监督下及时得到闭环。NCR单、材料代用单等均具有对设备原材料质量可追溯性。

一些重要的零部件不在主机厂生产,其过程监造和出厂验收工作容易被忽视,但这些零部件的质量对主机设备有很大影响。在监造合同执行过程中,及时将主机厂外包重要零部件纳入监造范围。监造过程中,发现诸多缺陷,例如2号机座环MT检验发现16处表面缺陷、3号、4号机上下机架Q235B钢板屈服强度双倍复验仍不合格、伸缩节堆焊过程焊材不符质量等,这些问题最终都在设备出厂前得到妥善处理。深蓄的主机设备安装调试期间,未发生由于重大缺陷需要返厂的情况,原料供货、生产制造、工厂监造、出厂验收、现场安装等环节有序进行,监造工作为实现深蓄电站机组投产发电里程碑计划奠定了坚实基础,也对提高设备安全可靠性提供了前提条件。