某抽水蓄能电站推力瓦无损检测结果分析

2021-05-14杜建伟李冬华

杜建伟,李冬华,吴 靖,胡 栋

(国网新源控股有限公司检修分公司杭州分部,浙江省杭州市 310000)

0 引言

推力瓦作为水轮发电机的重要部件,承受机组转动部分的全部重量和水流的轴向力,并传递给荷重机架。目前有资料显示,推力瓦发生故障的原因可分为三个方面,一是推力瓦本身结构尺寸不合理或加工制造质量较差;二是机组运行特性不良;三是安装和运行管理不善。状态监测作为跟踪推力瓦运行状况的手段,通常采用RTD监测其瓦温,以判断机组运行过程中楔形油膜是否起到良好的作用,同时采用无损检测监测其材料质量,防止在安装、运行管理和检修等过程中因过程质量把控不严造成推力瓦运行条件恶化,导致推力瓦巴氏合金脱落。无损检测可有效检测出推力瓦巴氏合金层结合质量。目前在抽水蓄能电站中对推力瓦的检测有两种常规检测方法,分别是渗透检测与超声波检测。对应两种判断其是否合格的判据,渗透检测要求对推力瓦巴氏合金表面及轴瓦合口面结合线按照NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》进行。当表面渗透探伤无缺陷,即检测结果满足NB/T 47013.5—2015其他部件质量分级中等级Ⅰ的要求,边缘带缺陷累计长度占该边缘长度的百分比≤4%、单个缺陷长度≤20mm,为合格;超声波检测要求巴氏合金与瓦基的接触面应不小于95%,单个缺陷不大于1%时为合格。某水电站推力瓦超声波检测结果出现多台机多块推力瓦脱壳的现象,并且部分渗透检测表面出现缺陷,因此需要对检测结果予以分析,提出建议。

1 推力瓦检测过程

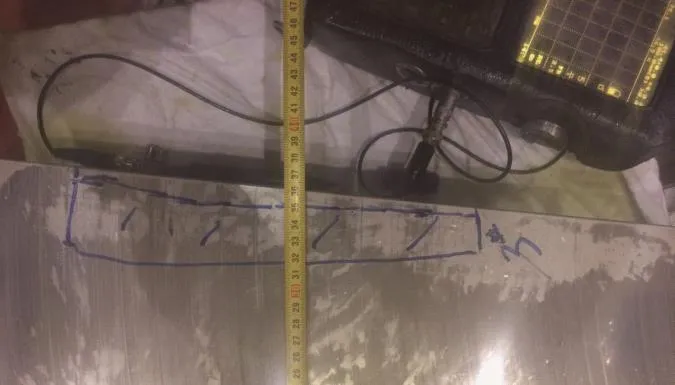

推力瓦超声波检测选用双晶探头,选用巴氏合金制作的阶梯试块作为对比试块,检测在推力瓦合金结合区域全部表面上进行,平行扫查过程中重合探头直径的20%,结合界面回波高度、界面回波次数、背衬回波高度、回波位置、轴瓦结构综合考虑。测量脱壳边界点,连接脱壳边界点围成脱壳区域。

2 推力瓦缺陷统计

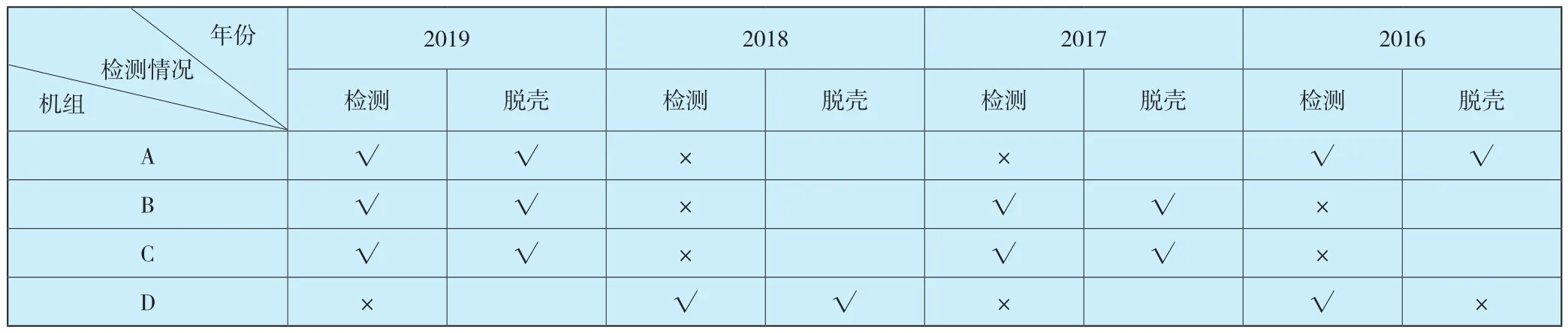

本文统计了2016~2019年某抽水蓄能电站A、B、C、D四台机组推力瓦的检测情况和脱壳存在情况,如表1所示,在此时间区间内,实施检测的为同一家检测单位,检测结果具有对照性。

表1 历年推力瓦检测及脱壳情况统计表Table 1 Statistical table of thrust tile detection and shelling over the years

通过该抽水蓄能电站了解到,推力瓦在这区间没有发生过更换,因此可以看到,A、B、C三台机组只要发生过检测,就检测到脱壳缺陷,D机组在2018年检测中发现新增缺陷。

3 推力瓦脱壳面积采集与处理

在役机组检测过程与检测结果分析,是按照标准要求检测,按照标准判断检测结果。推力瓦使用巴氏合金浇铸在钢衬基体上,两种金属材料通过金属键连接,两种金属属不同的相,结合部位仍然为力学性能薄弱点。实际遇到的推力瓦结构损坏事件,也多是巴氏合金脱落。因此,标准中将脱壳面积作为推力瓦能否使用的判据。

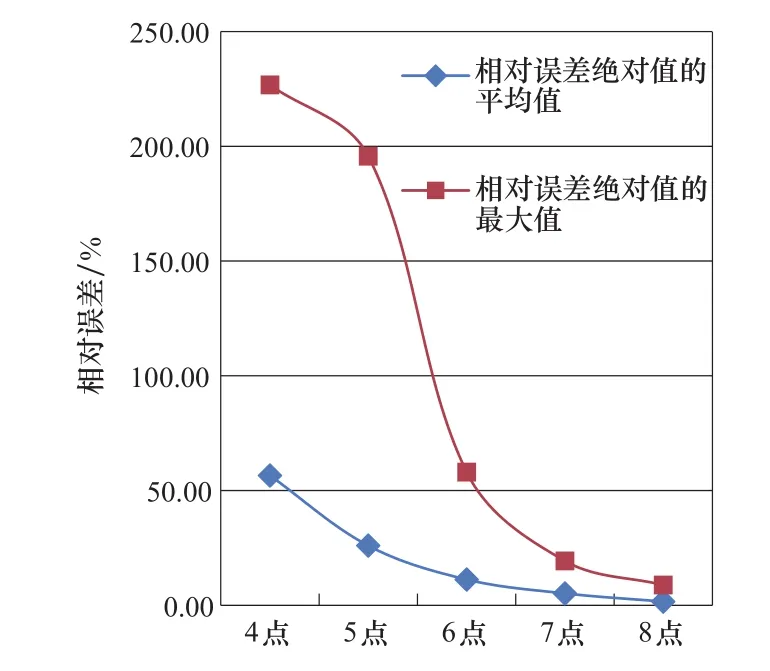

对于抽水蓄能电站轴瓦脱壳缺陷现场检测时边界点测量确定的标准已经确认,但是对于边界点测量的数量一直处于空白状态,通过现有检测人员了解到,检测时边界点测量数量在4~8点之间,随机性较大,结合机组检修统计了边界点4点到边界点为8点的共64个脱壳缺陷脱壳测量值的变化,如图1所示。可以明显观察到,随着边界点数测量数量的增加,测量相对误差值出现明显降低。

图1 在不同测点数下脱壳面积测量值与真实值相对误差Figure 1 The relative error between the measured value of shelling area and the real value under different number of measuring points

本文缺陷面积统计选用imageJ软件。使用imageJ对推力瓦脱壳面积进行采集,实际测量面积误差均在5%以内,使用软件计算面积,极大地提高了脱壳面积统计的精确性。软件测量脱壳面积误差统计表见表2。

表2 软件测量脱壳面积误差统计表Table 2 Statistical table of software measurement of shelling area error

4 历年数据展示

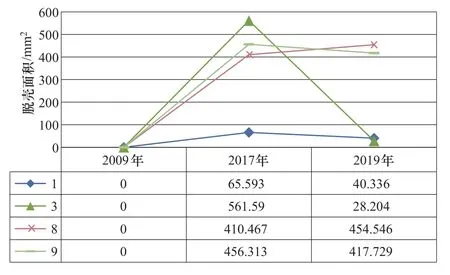

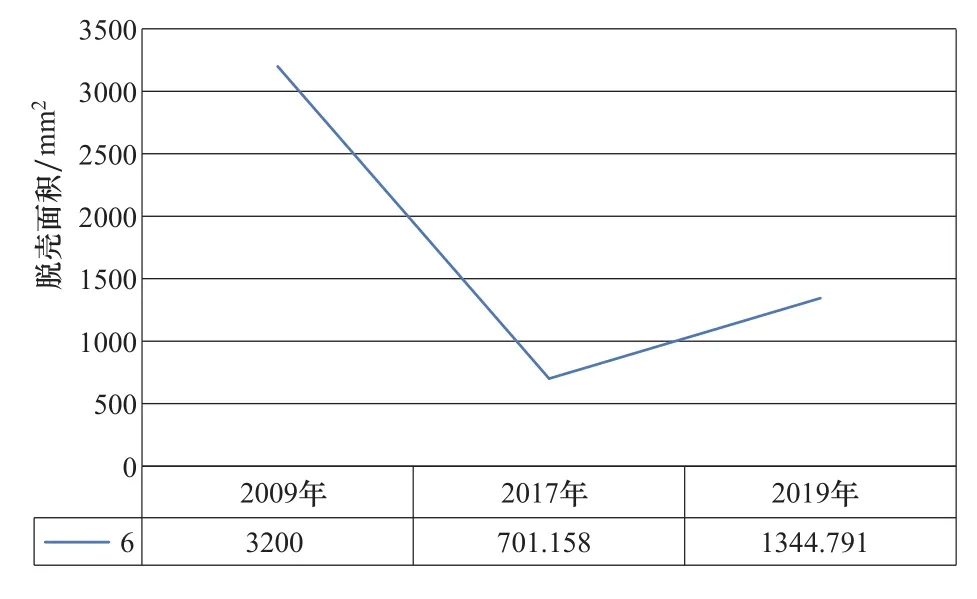

本文统计了2017~2019年A、B、C、D四台机组脱壳总面积,如图2所示。

图2 各机组脱壳面积(单位:mm2)Figure 2 Shelling area(unit:mm2)

从图2可以看到,由于对边界点选点过少造成的误差,使C机组出现了总脱壳面积减小的情况。本次检测所使用得分析数据选用B机组数据。

5 数据处理

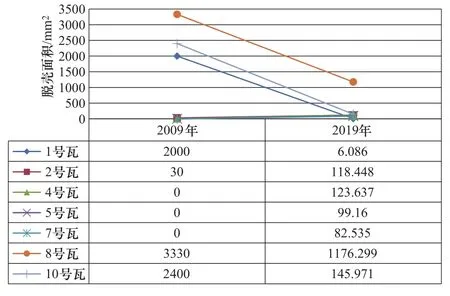

B机组推力瓦共有10块,为了体现出数据的趋势性,搜集了2009年B机组的脱壳数据,具体数值如图3、图4所示。

图3 B机组各推力瓦脱壳总面积(单位:mm2)Figure 3 The total area of each thrust tile shell of unit B(unit:mm2)

在2009年推力瓦超声检测中,只发现了6号瓦脱壳,在2017年新发现1、3、8、9号瓦脱壳,原因可能是2009年未对其他推力瓦进行检测,也可能是在使用中新出现了脱壳推力瓦。由图4还可看到,6号推力瓦2017年脱壳显示相比2009年出现了下降。经分析,一是超声检测中使用的对比试块不同造成,即检测灵敏度不同造成;二是缺陷面积的统计方法不同造成。由于缺陷面积的统计方法不同,1、3、9号瓦2019年相比于2017年也存在脱壳面积下降的现象,在现场检测中,较多第三方检测单位会使用表格法统计缺陷面积,这种会放大脱壳面积,所以会出现脱壳面积大幅下降的现象。

图4 B机组6号推力瓦脱壳总面积(单位:mm2)Figure 4 Total area of No. 6 thrust tile shelling of unit B(unit:mm2)

为了验证上述原因,统计了2009年与2019年A机组的推力瓦脱壳面积,如图5所示。

图5 A机组各推力瓦脱壳总面积(单位:mm2)Figure 5 The total area of each thrust tile shell of unit A(unit:mm2)

从图5中可以发现,2009年出现大面积脱壳的1、8、10号瓦在2019年都出现了脱壳面积下降的现象,而2、4、5、7号瓦则因为2009年未出现脱壳现象或者脱壳面积较小而出现脱壳面积上升。可以印证,脱壳面积会因面积统计方法或者检测灵敏度不同而出现脱壳面积下降的现象。

综上所述,使用本文所述脱壳面积的采集及处理方法可有效避免缺陷面积测量精度不高的弊端,进而能够增强历次检测缺陷测量的数据对比性。

6 数据分析

从图6的检测图像、检测年份及人员对比来看,B机组8号瓦从检测到缺陷统计相对更有对照性,因此选取8号瓦做数据分析。

图6 B机组8号推力瓦超声波检测脱壳面积记录图(单位:mm2)Figure 6 B unit No. 8 thrust tile ultrasonic detection shelling area record(unit:mm2)

推力瓦缺陷数据存在三种情况,一是脱壳面积远小于标准规定值,二是在标准规定值范围左右,三是远超过标准规定值,缺陷值在标准规定值范围左右的推力瓦能否继续使用是困扰运行管理人员的一个问题。

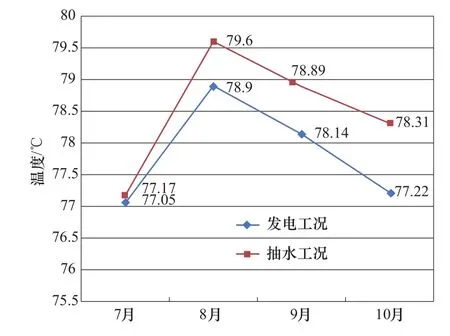

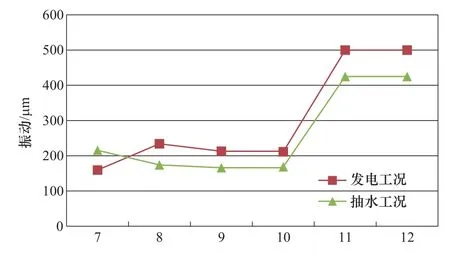

为此,统计了B机组4个月来每日额定负荷时推力瓦温的平均温度最大值。由图7可以看到,推力瓦工作温度基本在75℃以上。推力瓦承托机组的重量,由图8、图9可以看到,推力瓦存在振动,可以预见受到交变力的作用。11-6巴氏合金是一种低熔点合金,在这种温度及应力作用下,对轴承的润滑性能及寿命会产生不可忽略的影响,朱锦艳等[2]通过对巴氏合金表面划痕缺陷进行分析,发现划痕系金属与金属接触发生咬合和划伤,现场无损检测也发现了划伤现象。

图7 B机组推力瓦温Figure 7 Unit B thrust tile temperature

图8 B机组推力瓦X方向振动Figure 8 B Thrust tile vibration direction X

图9 B机组推力瓦Y方向振动Figure 9 B Thrust tile vibration direction Y

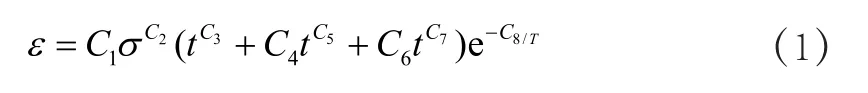

王建梅等[3]在对巴氏合金蠕变的分析中观察到发生蠕变后,合金内的β相、ε相减少,这降低了合金的力学性能,并利用Graham蠕变方程描述蠕变过程,蠕变方程如下:

式中:ε——蠕变应变,100%;

σ——材料所受应力,Pa;

t——时间,h;

T——温度,℃;

C1、C2、C3、C4、C5、C6、C7、C8——蠕变系数,100%。

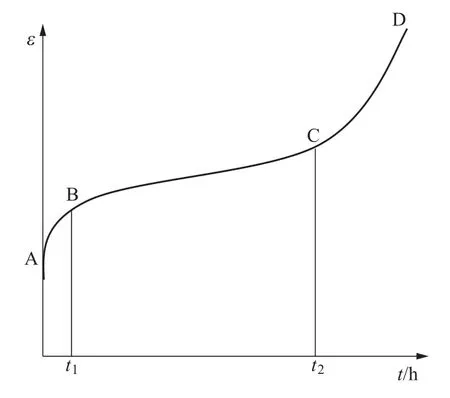

如图10所示,材料蠕变一般经历三个阶段,研究表明,Graham蠕变模型对第二阶段有较好模拟,为此,引用王建梅等[4]试验中,对ZChSnSb11-6在15MPa-65℃和10MPa-65℃拟合函数:

图10 材料蠕变曲线Figure 10 Material creep curve

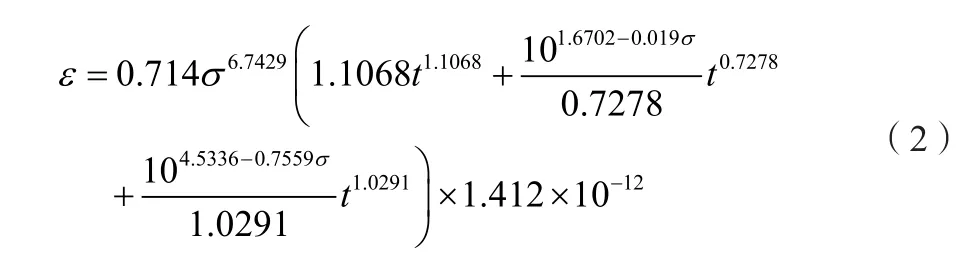

式中:ε——蠕变应变,100%;

σ——材料所受应力,Pa;

t——时间,h。

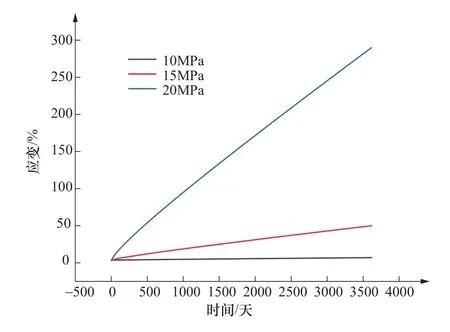

建立10MPa、15MPa、20MPa蠕变应变时间函数图,如图11所示。

图11 蠕变应变时间函数图Figure 11 Creep strain time function diagram

在机组运行过程中,推力瓦与镜板形成滑动摩擦,在推力瓦上的油膜厚度是不均匀的,推力瓦整个瓦面应力大小不同,在形成的应力场中,推测蠕变应变达到一定值即会脱壳。现场检测也多发现在如图12所示受力区发生脱壳。应变达到300%,在10MPa时约需要3000天,在15MPa时约需要317天,而在20MPa时则需要不到36天。压力的下降会极大地放缓脱壳时间。B机组8号推力瓦脱壳面积时间图如图13所示。

图12 推力瓦脱壳位置图Figure 12 Thrust tile shelling position map

图13 B机组8号推力瓦脱壳面积时间图Figure 13 B unit of No. 8 thrust tile shelling area of time

在2009年发现B机组8号瓦脱壳,2009~2017年脱壳平均扩展速率较2017~2019年大,有对滑动摩擦轴承应力场分布研究指出,在同一种工况中,压力下降速率是放缓的,综上所述,脱壳面积增加速率应是放缓的,这与B机组8号瓦观察到的脱壳现象一致。

在水电机组检修技术规范以及水电机组金属监督规范标准中都有对轴瓦脱壳面积的要求,当轴瓦脱壳面积达到一定值时,即判断为检测结果不合格,不建议使用,说明在脱壳面积边缘的小的等效应力区的巴氏合金蠕变应变或者疲劳损伤已经达到一定值,如果继续使用,疲劳损伤会累积增加[4],进而发生危险。因此,可将结合面面积的大小作为轴瓦能否继续使用的标准。

7 结论

推力瓦出现脱壳缺陷后,脱壳缺陷的进展情况受到运行时间、运行条件的综合影响,镜板、推力头的安装精度,润滑油的质量,机组的振动以及机组负荷的大小都会影响推力瓦的寿命。因此,定期检测仍是监测推力瓦质量的重要手段,推力瓦无损检测结果可以判断巴氏合金与推力瓦钢衬的结合质量。无损检测应严格执行检测标准中要求的各个步骤,按照接触面占比判断能否继续使用。另外,从预防推力瓦脱壳面积扩大角度来看,应减小机组振动,减小推力瓦局部应力增大,降低瓦温,提高推力瓦寿命。