内蒙古赤峰某矿山尾砂锡回收选矿试验研究

2021-05-14闫宝宝张玲玲刘永茂张维佳刘双有

闫宝宝,张玲玲,刘永茂,张维佳,刘双有

(内蒙古自治区冶金研究院,内蒙古 呼和浩特 010010)

随着易采易选矿产资源的日趋枯竭,对尾矿中有价金属元素的综合回收利用已势在必行。从尾矿中综合回收利用有价元素具有广阔的推广应用前景和空间。对于锡尾矿中锡、硫、铁的回收,高校和科研单位都做过不少研究工作,但是针对内蒙古自治区赤峰地区锡尾矿中有价物的回收利用工作还几乎是空白,对内蒙古赤峰地区的锡尾矿中有价物的性质,针对性地开展相关工作,综合采用重选、正反浮选、磁选相结合的工艺,综合回收尾矿中的有价矿物,以期突破尾矿综合利用瓶颈的技术难题。

1 原矿性质

样品中金属矿物以黄铁矿为主,黄铜矿、锡石,还有少量黝铜矿、斑铜矿、方铅矿、闪锌矿、雌黄铁矿、赤铁矿、褐铁矿、辉银矿;非金属矿物主要为石英、长石、绿泥石、绢云母、碳酸盐及黏土矿物。

黄铜矿与黄铁矿多半是呈集体嵌布在脉石中,黄铁矿仍是矿石含量中最多的金属矿物,约占总量的5%~10%,常以自形晶、半自形晶和粒状集合体产出,嵌布粒度0.1mm~0.5mm,但部分于黄铜矿在一起的粒度较细。铜矿物呈细粒不均匀浸染,嵌布粒度较块状矿物粗,浸染矿含铜0.2%~2.0%,含硫5%~15%,含锡0.20%,矿石密度3.09g/m3,松散密度2.0g/m3。尾矿样-200目含量为61.75%。主要有价回收金属元素为锡。原矿化学多元素分析结果见表1。

表1 原矿化学多元素分析结果

由表1可知,主要有价回收元素为锡,有害元素主要砷,其他元素暂时没有回收价值。

2 原矿工艺矿物学研究

采用立体显微镜、偏反光显微镜等矿物测试方法,对该矿石矿物组成进行鉴定分析,测得尾砂中各矿物占比关系见表2。由表2中可以得出,该尾砂中主要的脉石矿物为石英、长石,次之为绢云母,绿泥石。黄铁矿是矿石中最大的金属矿物,在回收锡元素时,预先除硫是关键。

表2 尾砂主要矿物含量占比

3 选矿试验

锡石是目前工业上提取金属锡的最主要矿物[1],其传统分选方法为重选,但微细粒锡石不能在重选中得到有效回收,锡金属大量流失在尾矿中[2],因此,浮选成为回收微细粒锡石、减少锡金属流失的最有效手段。捕收剂甲苄胂酸是良好的锡石捕收剂[3],能与Fe2+,Mn2+,Sn2+,Cu2+,Pb2+,Zn2+等离子生成沉淀,对Ca2+,Mg2+反应不敏感,选择性较强,是合格的锡石捕收剂[4,5]。

锡石选矿传统上以重选为主 , 但是随着矿床的不断开采 , 矿石日趋贫、细、杂 ,同时在采选过程中产生大量的锡石矿泥和低锡物料,因此,迫切需要解决这种细粒锡石和低锡物料的回收问题[6]。本项目针对尾矿中锡矿物含量低的因素,为了能够经济合理的回收锡矿物,首先对尾矿进行了重选预富集,之后为了解决锡矿物中硫元素超标的问题,设计首先浮选硫,硫尾矿进行重选浮选联合作业回收尾矿中的有价矿物锡。

3.1 原矿摇床重选试验

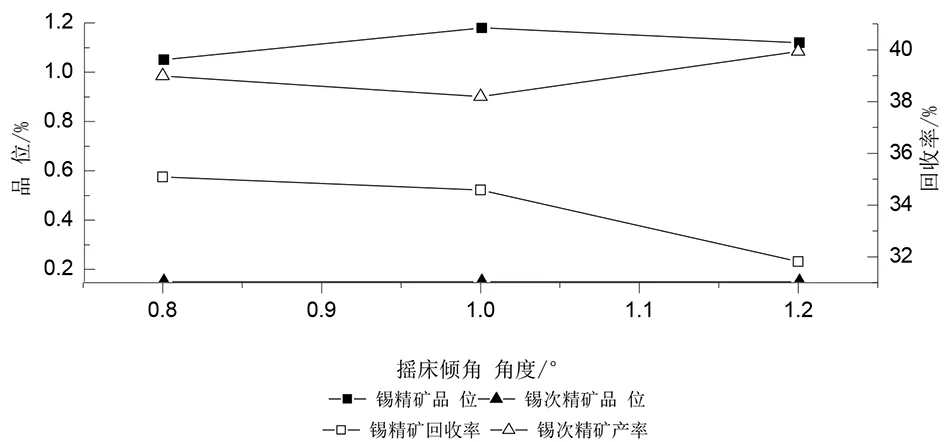

图1 摇床的床面倾角对指标的影响

由矿石性质可知,锡石的生成粒度不均,试验中采用能收先收的原则,同时对尾砂进行抛尾并进行预富集,减少矿泥对后续试验的影响,试验在1 750mm*500mm矿泥摇床上进行。矿样粒度-200目占70.00%。本次试验控制的主要变化条件为摇床的床面倾角。试验结果见图1。

由图1可以看出,由试验结果可以看出:当摇床水平角调节从0.80°调整到1.20°时,锡的品位先升高后降低,回收率都逐渐降低,综合考虑回收率与品位,选择摇床水平角为1°时效果较好。

3.2 次精矿再磨摇床重选试验

试验在1 750mm*500mm矿泥摇床上进行。入选矿样为原矿摇床重选试验产生的锡次精矿,品位0.15%,矿样再磨细度-200目占70.00%,本次试验所得次精矿与尾矿合并成尾矿,只产出精矿和尾矿,结果见下图2。

图2 摇床的床面倾角对次精矿再磨再选指标的影响

图3 丁黄药用量变化对锡混合精矿浮选硫指标的影响

从图2可以看出:当摇床水平角调节从0.80°调整到1.20°时,锡的品位逐渐提高,回收率都略有降低,综合考虑回收率与品位,选择摇床水平角为1°时效果较好。锡品位为1.05%,回收率为56.23%*38.19%=21.47%。

3.3 锡混合精矿浮选硫丁黄药用量试验

浮选硫的给矿为一次摇床所得锡精矿和一次摇床次精矿再磨后摇床重选锡精矿的混合精矿样,此混合精矿样中硫品位为7.24%,硫回收率为26.97%,锡品位为1.14%,回收率56.05%。

固定条件:选硫的pH值为6.0,BK204 30 g/t,进行锡混合浮选硫丁黄药用量试验,单位g/t,试验结果见图3。

从图3可以看出:随着丁黄药用量增加,回收率逐渐增加,品位先增加后减少。综合考虑,丁黄药用量选择80g/t为宜。硫品位为18%,回收率26.97%*95.76%=25.83%。

3.4 浮选硫尾矿选锡pH值试验

浮选锡的给矿为浮选硫的尾矿,锡的入选品位为1.65%。

固定条件:氟硅酸钠1 000g/t, 甲苄胂酸1 500g/t,BK204 50g/t。变化条件:pH值。结果见图4。

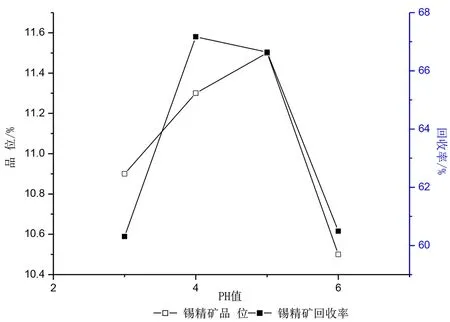

图4 pH变化对浮选硫尾矿选锡指标的影响

从图4可以看出,随着pH值的增加,锡精矿品位与回收率先升高后降低。综合考虑,pH值选择4.0为宜,此条件下锡的品位为11.30%,回收率为56.05%*89.14%*67.17%=33.56%。

3.5 浮选硫尾矿选锡氟硅酸钠用量试验

浮选锡的给矿为浮选硫的尾矿,锡的入选品位为1.65%。固定条件:pH值4.0,甲苄胂酸1 500 g/t,BK204 50 g/t,进行氟硅酸钠用量试验,结果见图5。从图5可以看出: 随着氟硅酸钠用量的增加,锡精矿品位与回收率先升高后降低。综合考虑,氟硅酸钠用量选择1 000g/t为宜,此条件下锡的品位为11.30%,回收率为56.05%*89.14%*67.17%=33.56%。

图5 氟硅酸钠用量变化对浮选硫尾矿选锡指标的影响

3.6 浮选硫尾矿选锡甲苄胂酸用量试验

浮选锡的给矿为浮选硫的尾矿,锡的入选品位为1.65%,固定条件:pH值4.0,氟硅酸钠1 000g/t,BK204 50g/t,进行甲苄胂酸用量试验结果见图6。

由图6可以看出: 随着甲苄胂酸用量的增加,锡精矿品位与回收率先升高后降低。综合考虑,甲苄胂酸用量选择2 500g/t为宜,此条件下锡的品位为12.10%,回收率为56.05%*89.14%*80.60%=40.27%。

3.7 浮选锡尾矿再磨摇床重选试验

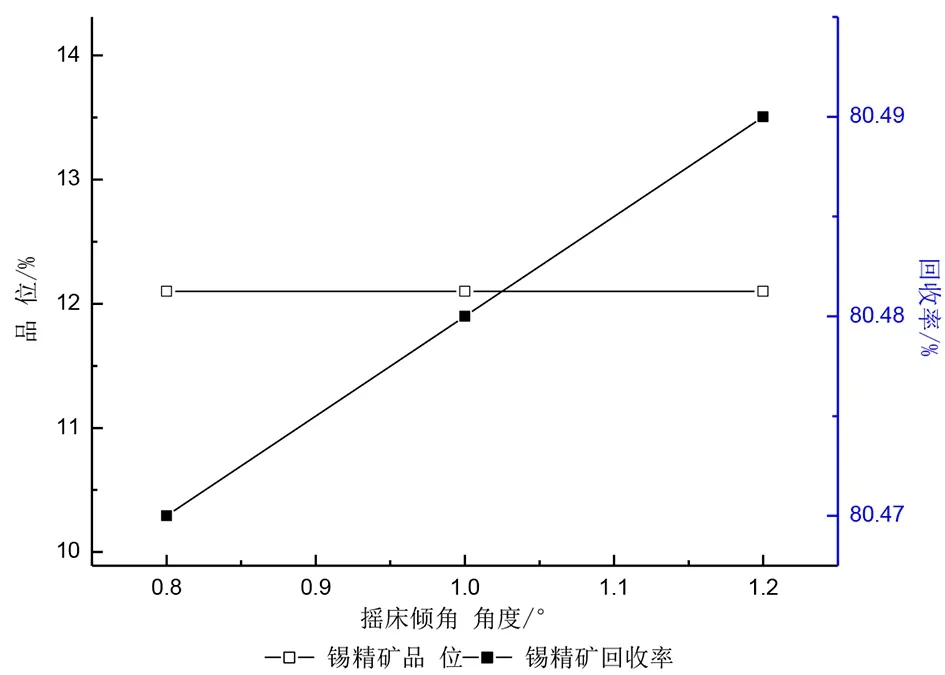

试验在1 750mm*500mm矿泥摇床上进行。试验样品为浮选硫后产出的尾矿,入选品位0.36%,再磨细度-200目占70.00%,次精矿与尾矿合并成尾矿。变化条件:摇床床面倾角。结果见图7。

由图7可以看出:当摇床水平角调节从0.80°调整到1.20°时,锡的品位逐渐提高,回收率都略有降低,综合考虑回收率与品位,选择摇床水平角为1°时效果较好,此条件下锡精矿2的品位为1.60%,回收率56.05%*89.14%*8.91%=4.45%。

图6 甲苄胂酸用量对浮选硫尾矿选锡指标的影响

图7 摇床倾角对浮选锡尾矿再磨摇床重选指标的影响

3.8 闭路试验

图8 闭路试验流程

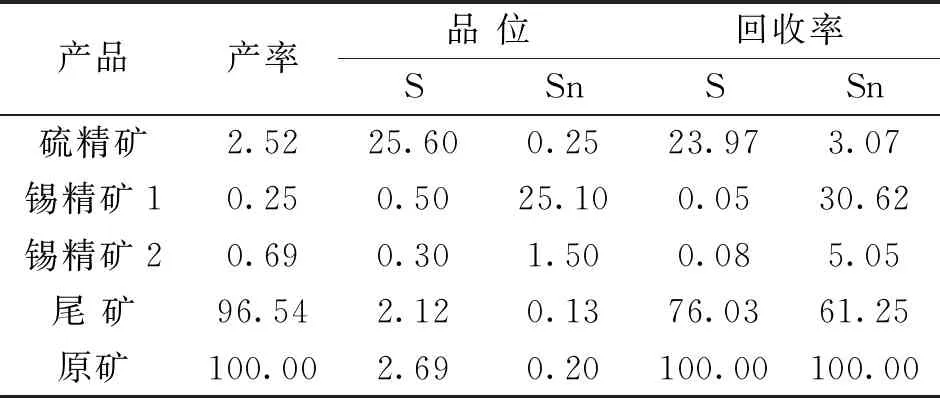

闭路试验采取中矿顺序返回的方法进行。闭路试验中稀土产品采取图8所示1粗2精1扫试验流程,结果见表3。

表3 闭路试验结果

4 结论

①本次试验所采用的工艺流程是按照委托方提供的原则工艺流程确定,采用简单合理、经济可行的选矿方法回收尾矿中的硫和锡。 ②试验采用的尾矿样品中矿物成分比较复杂,矿物种类较多,但样品中具有回收价值的主要矿物是硫铁矿及锡石。试验推荐的流程为:尾矿粗磨—摇床重选—重选次精选再磨后摇床重选—两次重选精矿混合浮选硫—硫尾矿选锡—锡尾矿再磨后摇床选锡,磨矿细度均为-200目占70%。 ③通过委托方提供的工艺流程,本次试验通过多组别的条件试验及开闭路试验,产出了合格的产品,硫精矿产率2.52%,硫品位25.60%,硫回收率23.97%;锡精矿1产率0.25%,锡品位25.10%,回收率30.62%,锡精矿2产率0.69%,锡品位1.50%,锡回收率5.05%,合计回收率35.68%。④试验采用的尾矿样品中除黄铁矿、锡石等矿物外,还有一定量的赤铁矿,褐铁矿,在浮选锡的精矿1中得到了一定的富集,这也是造成最终锡精矿的品位不高的主要原因,通过锡精矿1多元素分析检测,锡精矿1中全铁高达38.5%,本次试验没有进行除铁试验,今后可以进一步深入研究。 ⑤尾矿砂中含有0.17%的锌,通过硫浮选后主要富集在硫精矿中,品位为4.42%,回收率为65.52%。 ⑥委托方委托的工艺流程中矿石的磨矿细度为-200目70%,具体选矿试验中没有进行磨矿细度的条件试验,为了验证磨矿细度的合理性,进行了磨矿细度-200目66%的对比验证试验,没有探索更高的磨矿细度对锡精矿回收率与品位的影响,建议以后对磨矿细度进行进一步深入研究。