五家沟煤矿5105 工作面坚硬顶板控制技术研究与应用

2021-05-13于智卓

孙 勇 于智卓

(山西朔州山阴金海洋五家沟煤业有限公司,山西 朔州 036900)

在许多煤矿中,煤层的直接顶或基本顶是高强度坚硬顶板,如果不进行强制放下硬顶,很容易引起大面积来压等安全隐患。坚硬顶板的弱化顶板处理,不仅可以消除大面积顶板掉落带来的矿压隐患,而且可以有效改善工作面巷道的围岩应力环境,减少巷道变形,方便巷道维护,从而促进矿山安全高效生产[1]。根据5105 工作面顶板实际情况,其顶板强度较大,为保证安全生产,减少顶板垮落带来的冲击地压灾害,需提前对顶板进行弱化处理。采用深孔预裂爆破方法弱化顶板,解决了采空区及工作面端面悬顶的问题,实现了安全高效的开采。

1 工程背景

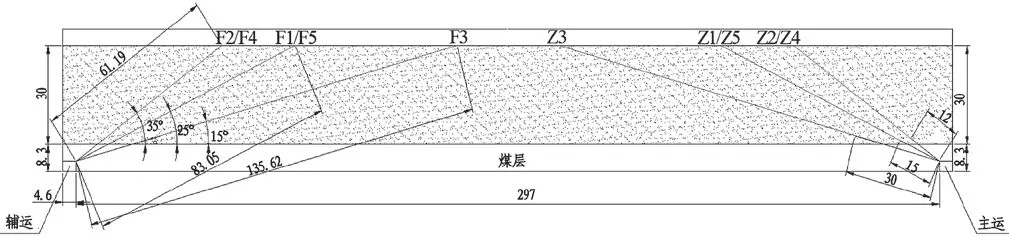

5105工作面地表位于下石井村往南约150 m处,地表多为农田荒山及荒地,地面有废弃建筑物及民房。5105 工作面位于石井村往南约150 m 处矿南部井田边界,地表有一季节性河流—大沙沟,大沙沟河流由北向南流过,西部有一条下石井公路横穿工作面。五家沟矿5105 工作面走向长567 m,倾斜长297 m,面积168 399 m2,如图1。

图1 5105 工作面井上下对照图

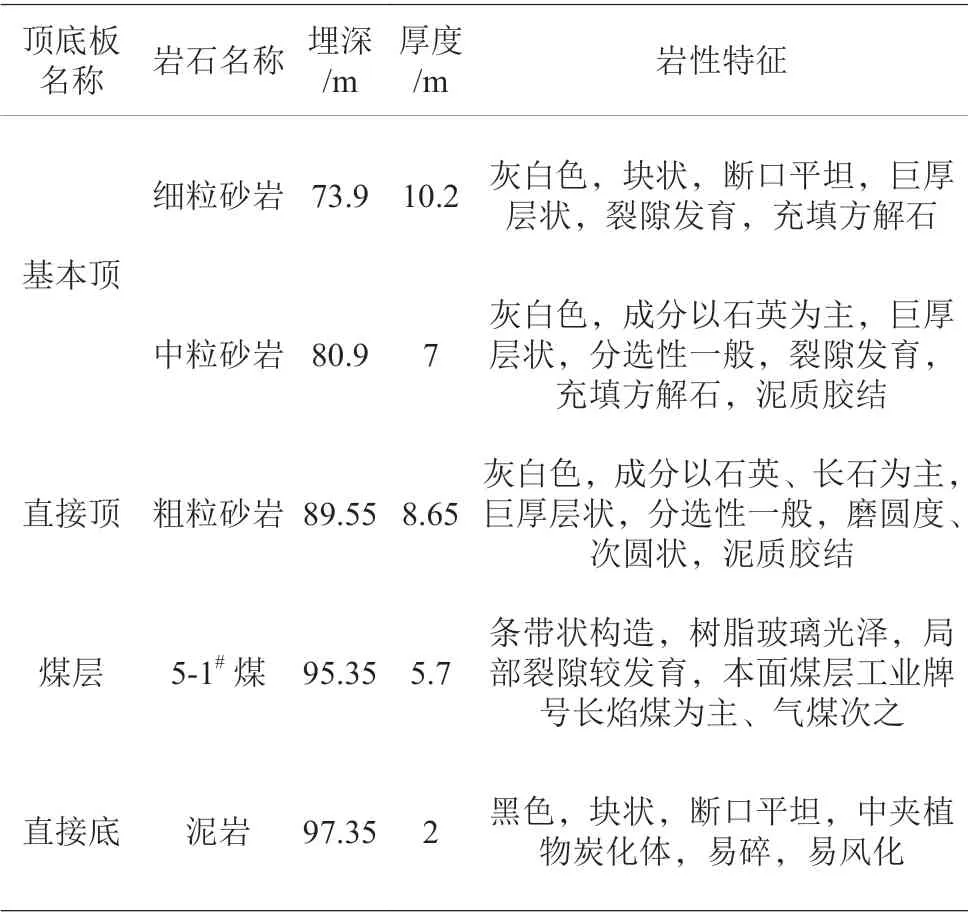

5105 工作面煤层结构简单,平均煤厚7.5 m,综放开采,有两层夹矸,夹矸平均厚度0.26 m,岩性以深灰色泥岩、炭质泥岩为主,硬度较小。5105工作面顶底板岩层厚度及其特征见表1。工作面基本顶平均厚度较大,主要由砂岩组成,砂岩致密坚硬,回采过程中不易垮落,易形成大面积悬顶导致煤体压力增大,当顶板破断时便会伴随巨大能量的释放,容易造成矿压动力灾害。同时采场支架安全阀开启频繁,出现液压支架大面积压死的情况,有时甚至危及人身安全。为了安全开采,需提前进行防范,对坚硬顶板进行控制处理。

表1 5105 工作面顶底板特征

2 坚硬顶板控制技术研究

2.1 坚硬顶板控制方案选择

目前主要采用预裂爆破放顶法和注水弱化顶板法[2]。高压注水压裂和顶层注水及膨胀剂仅处于实验阶段。爆破弱化已在我国煤炭开采的早期阶段采用,早已发展出了多种措施和成熟的技术[3-9]。其中预裂爆破技术由于其操作简单、成本较低而作为主要技术手段,可作为5105 工作面坚硬顶板弱化处理的方法。目前,爆破强制放顶技术主要有以下两种:沿切眼顶板爆破强制放顶和沿辅运、主运钻平行工作面超前深孔爆破放顶。

2.2 顶板深孔预裂爆破方案设计

2.2.1 方案参数设计

(1)爆破循环步距

爆破循环步距应以不影响采场安全开采为目的来布置,所以其取值应小于采场支架可承受的周期来压步距,而顶板岩性、厚度、裂隙发育程度等因素决定了预裂爆破循环步距。根据5105 工作面顶板岩石力学性质、顶板来压规律、砂岩强度等,循环步距定为20 m。

(2)放顶高度

只有当矸石垫层厚度大于采高时,来压时对顶板冒落的缓冲效果最好,同时可减少老顶以下自由空间,不仅可以消除老顶破断时有可能造成的气体排除的暴风威胁,还可以减轻来压时采场支架受载程度。所以,由以下公式计算爆破的放顶有效高度:

式中:M为采高,m;Kp为岩石破碎后的体积膨胀系数,取1.3。

(3)炮眼角度

一般爆破孔角度由两部分组成:一是侧面工作面的水平角度;二是炮眼工作面侧的仰角。影响因素有很多:顶板需要采取措施的高度、煤层的倾角、爆破炮眼长度和孔底位置与顶板之间的水平距离。但是如果设计水平角的话,炮眼长度和仰角就必须加大,这样不仅增加了装药的难度,还增加了钻眼定位难度,且增加水平角对放顶效果影响较小,所以本次采用钻孔与工作面平行的设计方案。

(4)炮眼长度

首先,需要确定爆破孔在水平方向上的投影长度,即顶板的爆破长度,然后根据投影的水平长度和爆破孔的倾斜度来计算爆破孔的长度。如下式:

式中:L为炮孔长度,m;l为顶板爆破长度,m;β为爆破孔倾斜度,(°)。

(5)炮眼间排距

合理设计爆破宽度(即爆破炮眼的排距),才能确保坚硬顶板能够达到随采随垮的冒落效果。而只有确保爆破后的岩层裂隙能够相互交错,形成裂隙网,才能达到预期爆破效果。

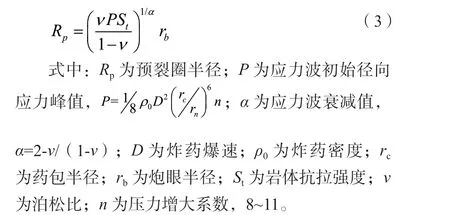

目前爆破裂隙圈半径计算公式较多,其中最常用的公式为:

为了达到预期效果,炮眼排距应小于2 倍的裂隙半径长度。

2.2.2 爆破方案

(1)沿切眼顶板爆破强制放顶

切眼内放老顶炮孔间距为6 m,炮孔距东侧煤帮不大于2 m,孔水平投影平行于切眼。从5105 辅运顺槽开始为1 号孔,切眼顶板爆破最大垂深为14.8 m,炮孔仰角45°,端部进行掏槽眼布置,每个分组内设3 个炮孔,采用长短炮孔搭配分组“一”字形的布置方式进行炮孔布置设计。其中从5105主运顺槽侧开始的45 个“一”字炮孔每组内炮孔长度分别为21 m,5105 辅运顺槽侧掏槽炮孔组内炮孔长度分别为21 m、12.5 m、4.0 m,两组炮孔终孔位置间隔2 m,共计51 个炮孔。炮孔布置图如图2。

图2 开切眼炮眼钻孔布置图

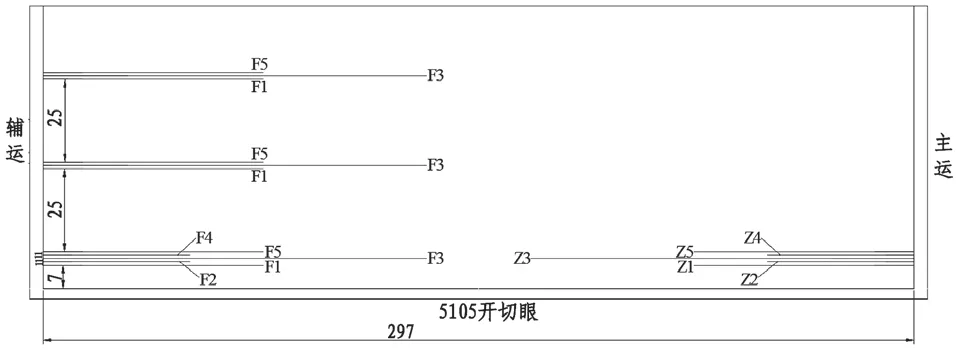

(2)沿辅运、主运钻平行工作面超前深孔爆破放顶

除切眼进行爆破外,还必须对平行于切眼的顶板进行爆破,即分别沿辅运、主运钻平行工作面超前深孔爆破放顶。

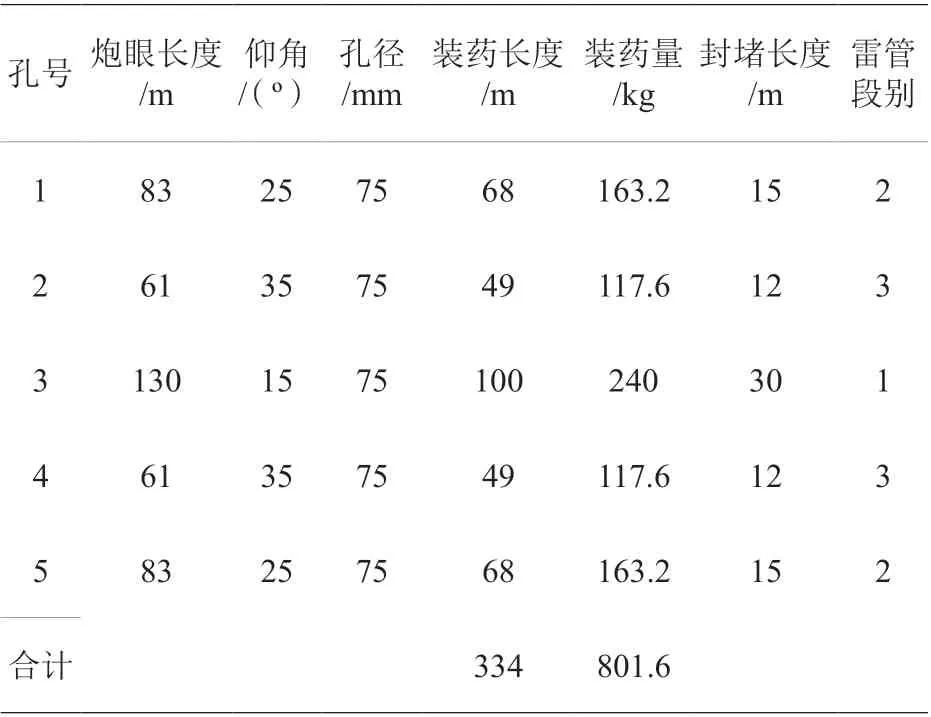

主运、辅运的第一组炮孔距离工作面煤壁7 m,主运和辅运第一组炮孔各5 个(主运第一组炮孔为Z1、Z2、Z3、Z4、Z5;辅运第一组炮孔为F1、F2、F3、F4、F5),组内两炮孔之间的间距1 m,具体参数见表2,炮眼布置如图3、图4。

表2 爆破参数表

图3 平行工作面且爆破高度为30 m 的炮眼钻孔布置图

图4 钻孔布置俯视图

3 应用效果分析

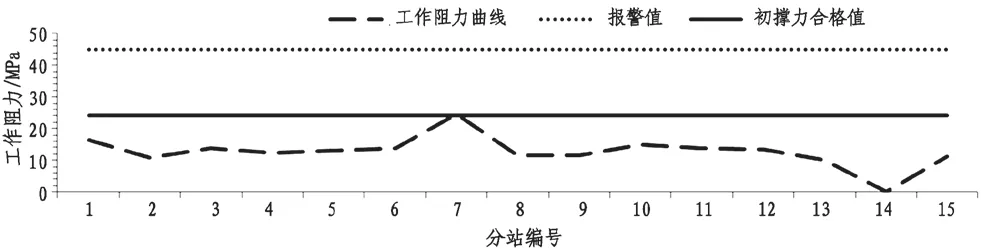

5105 工作面采用煤矿顶板动态在线监测系统,共布置了15 个监测分站,分为上、中、下三个测区。通过工作面支架根据5105 工作面现场实测,未采取顶板处理措施时液压支架工作阻力情况如图5。上部测区工作阻力最高可达39.6 MPa,中部测区工作阻力最高可达48.8 MPa,下部测区工作阻力最高可达56.2 MPa,工作面整面工作阻力较高。

在5105 工作面按照设计的深孔预裂爆破方案进行强制放顶以后,工作面工作阻力整体增加,如图6。上部测区工作阻力最高30.4 MPa,中部测区工作阻力最高26.0 MPa,下部测区工作阻力最高26.4 MPa。

图5 深孔爆破前测站工作阻力

图6 深孔爆破后测站工作压力

现场实测数据显示,采用预裂爆破坚硬顶板后,工作面来压不明显,来压期间支架工作阻力较预裂前降低约30%,卸压效果显著,说明随着工作面向前推进,工作面上覆的坚硬岩层能够及时冒落,减少了大面积悬顶现象。当炸药发生爆破后,顶板坚硬岩层中的发育裂隙会相互交错,从而形成裂隙网,将不易破断的顶板层处理成为易掉落的岩层块体,不仅能够减少采空区的悬露顶板面积,并能为在工作面上顶板岩层冒落创造有利条件,以便硬顶板可以在工作面推进过后自动破断、垮落到采空区中。

4 结论

针对5105 工作面坚硬顶板悬空面积较大容易引起动载矿压、采空区飓风等灾害特征,确定采用深孔预裂爆破控制坚硬顶板的方法,并设计了开切眼、两顺槽爆破弱化坚硬顶板的技术参数,顺槽预裂工作超前工作面30 ~50 m 进行。应用效果表明,对5105 工作面设计方案现场实施后,现场实测效果显著,缩短了顶板破断步距,从而降低了顶板垮落时来压强度,支架工作阻力显著降低,保证了5105 综放工作面生产安全。