朱集东矿综采工作面大比例甩采技术应用研究

2021-05-13任禹

任 禹

(淮南矿业集团朱集东煤矿,安徽 淮南 232001)

为应对不规则工作面的回采,甩采技术应运而生。甩采技术的关键在于抑制运输机的“上窜下滑”、顶板管理控制、三角煤合理回收。本文基于朱集东煤矿1121(3)工作面现场条件,应用大比例甩采技术,优化甩采比例,采取针对性措施控制输送机,加强机尾加长段管理,确保了工程实践取得预期效果[1]。

1 概述

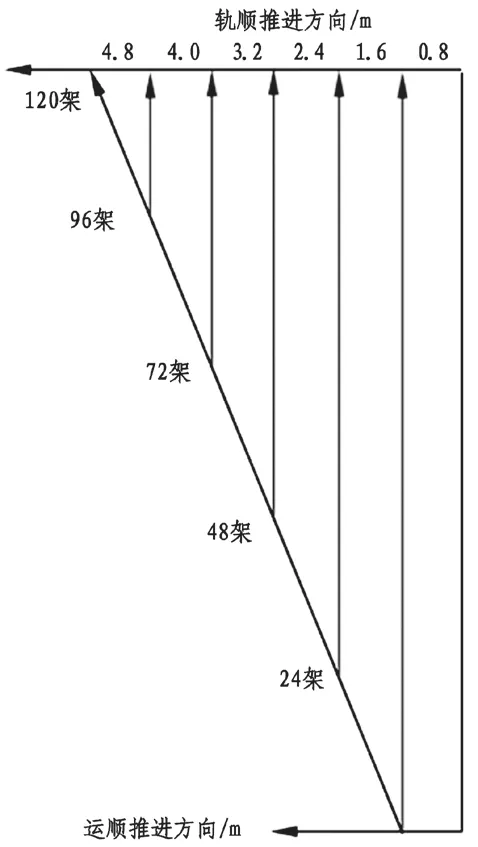

淮南矿业集团朱集东煤矿1121(3)工作面切眼长度207 m,平均回采长度1 362.9 m,其中轨顺停采线位置1 404.7 m,运顺停采线位置1 361.2 m,工作面甩采起始位置确定为轨顺1 331.1 m、运顺1 336.1 m,轨顺甩采长度60.6 m,运顺甩采长度12.1 m,工作面甩采结束后机尾超前机头43.5 m,工作面面长增加4.4 m,如图1。工作面共计安装120 架液压支架,平均每架中心距1.75 m,支架总长度210 m。主要机电设备:MG750/1860-WD 型采煤机双滚筒落煤,SGZ-1000/1710 刮板输送机,SZZ1000/400 型转载机,ZZ13000/24/50 液压支架。

2 甩采工艺

2.1 甩采前准备

工作面正式甩采前,工作面机头适当多进刀,使运输机尽可能上窜,为机尾甩采准备条件。甩采前及时调整好支架及运输机,使运输机与转载机搭接合理。

2.2 甩采比例的确定

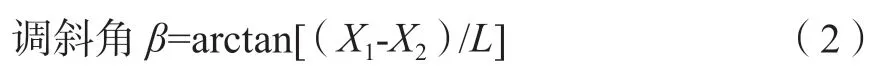

甩采比例为1:6(图2),即运顺回采1 硐,轨顺回采6 硐,结合机组截割深度,采用“长、短”相结合的方式,满足工作面两端推进度不同的要求。

为精准控制采煤机截割方式,统一截割循环标准,明确了“长、短”刀截割线位置,且每次截割后拐点的弯曲度(即截割循环转角a)应在输送机设计允许弯曲度(运输机允许弯曲角a')内,由此得出:

式中:N为每循环刀数;B为截割深度;L为工作面长度。

将相关参数代入式中后,可得每循环刀数为:N=207 tan2°/0.8=9 刀。

根据工作面实际条件,综合考虑液压支架完好度、推进进度等因素,确定机头、机尾调斜比例为1:6,即机尾甩采时,机尾进刀数为6 刀 ,机头进1刀。在工作面回采推进度到调斜起始线后,从第24架开始,每24 架开始向机尾连进5 次,直到第120架,始终保持液压支架垂直于输送机,此过程称为一次调斜循环。

图1 工作面甩采起止位置示意图

2.3 工作面运输机、支架下滑控制

(1)工作面甩采时采用从机头向机尾单向抵车,拉架过程中合理调整架向,控制运输机下滑量,使运输机机头与转载机搭接合理。

(2)工作面每10 架安设一根斜撑单体支柱,单体支设在相近支架上:一端生根在下一架架脚,另一端支撑在上一架导向杆连接销上。

(3)甩采期间,为了控制运输机下滑,机头抵车前,在运输机机头与运顺非回采侧帮部之间打设(2~4)根单体,单体两端使用防倒绳固定牢固。

(4)每班安排1 名班长专门管理支架,务必使支架成直线,防止因车弯曲造成齿条与煤机齿轨轮的严重磨损。

图2 甩采比例图

2.4 机尾加长段的管理技术

工作面甩采调斜加长了工作面倾向长度,甩采后期造成煤机无法割透轨顺回采侧,则采取超前对轨顺回采侧刷帮的措施[2-3]。

(1)刷帮最大距离计算

式中:X1为轨道顺槽甩采长度,60.6 m;X2为轨道顺槽甩采长度,12.1 m;L为工作面长度,207 m。

将相关顺槽及工作面长度代入上式中(因为甩采前,运顺比轨顺多5 m,而式中取值为甩采差值,需减去5 m),可得调斜角:β=arctan[(60.6-12.1-5)/207]=11.8°。

工作面末采时,运输顺槽刷帮宽度X达到最大,即:

式中:X3为联网联绳时刷面宽度,13 m。

上式代入数据可得运输顺槽刷帮宽度为X=13tan11.8°+(207-207cos11.8°)=6.8 m。

(2)刷帮支护方式

刷帮区域采用锚梁网支护方式,顶、帮部支护为锚杆(索),帮部支护为笆片单体。高强锚杆规格:Ф=22 mm,L=2500 mm, 间 排 距1600 mm×800 mm;锚索规格:Ф=22 mm,L=6300 mm。梁规格:M4 钢带,L=3000 mm;金属网采用10#铁丝制成,规格为5 m×1 m。

3 数值模拟

随着1121(3)工作面的推进,受回采时采动应力影响,工作面四周原岩应力场发生变化,出现超前支承应力区[4],即工作面前方出现高于原岩应力的应力区域。其应力峰值及影响范围随工作面推进向深部移动。因此有必要对回采过程中的应力场分布进行数值模拟。本数值模型基于1121(3)工作面回采条件,建立密集网格,整个模型长宽高为100 m×100 m×20 m,在模型上方施加25 MPa载荷,并约束水平、垂直方向位移,以此来分析回采过程中超前支承应力场分布情况[5]。

图3 回采工作面前方支承应力云图

由图3 回采工作面前方支承应力云图可知,从支承应力场分布来看,1121(3)工作面前方支承应力峰值出现在工作面中部,此时支承应力峰值能达到36 MPa,接近于3 倍的原岩应力,距工作面下端头10 m 及20 m 处的支承应力分布云图基本重合,工作面下端头超前支承应力约为29 MPa,均小于工作面中部支承应力。

4 矿压观测

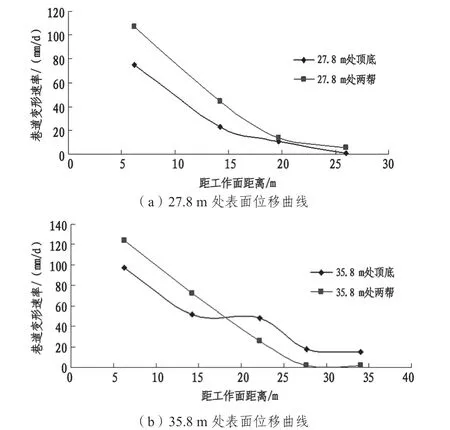

在1121(3)工作面轨道巷27.8 m 及35.8 m 处采用“十字布点法”布置测点,对顶底、两帮移近量进行测量,研究巷道围岩变形。

由图4 可知,在距工作面5~35 m 左右,巷道变形量随着距离减小而增加,速率越来越大,在5~10 m 到最大,两帮最大变形速度为128 mm/d,顶底最大变形速度为98 mm/d,且两帮变形速度普遍大于顶底变形速度。同时发现随着距工作面距离的减小,巷道收敛率在允许的范围之内,收敛后的巷道断面能够满足安全生产的需要。

图4 1121(3)轨道巷表面位移变形曲线

5 总结

在采用确定甩采比例、控制工作面运输机、支架和加强机尾加长段管理等方式后,甩采过程中顺槽两帮最大变形速度为128 mm/d,顶底最大变形速度为98 mm/d,能够满足安全生产的需要。同时,应用大比例甩采技术,可适当多回收三角煤,增产煤量达3.8 万t,延长矿井服务年限。