基于顺层钻孔的钻割一体化卸压增透技术研究

2021-05-13徐玉美

徐玉美 张 磊

(1.义煤集团新义矿业公司,河南 新安 471800;2.义煤集团新安县郁山煤业公司,河南 新安 471800)

瓦斯抽采目前依然是突出矿井瓦斯治理的重要手段。义煤集团新义矿属于“三软”煤层,煤层透气性低,瓦斯抽采浓度低,衰减速度快。在不具备穿层施工条件的情况下,顺层钻孔依然是重要的消突手段,但以往的顺层钻孔只是按照简单的抽采半径进行布孔抽采,无卸压措施,一般以3 m间距布置,厚煤区需要施工2~3 排钻孔,工程量大,且抽采效果较差。在此背景下,研究松软低透气性煤层顺层钻孔卸压增透技术是一项非常重要的工作[1-3]。

1 试验装备

钻割一体化卸压增透设备主要由乳化液泵站、钻机、专用钻具以及高压管路组成[4-6]。设备利用机械钻进和高压射流双动力,具有较强的打深钻孔能力,且在到达预定深度后退钻过程中进行高压射流旋转切片间断式割缝,提高了瓦斯抽采速度。

2 现场试验

2.1 试验地点选择和方法

试验地点选择在义煤集团新义矿12030 轨道顺槽,布置了常规钻孔进行瓦斯抽采效果对比。根据探煤资料分析,12030 工作面煤层赋存稳定,无较大起伏,预计煤层倾角0°~4°,平均倾角1°,煤层厚度2.6~8 m,平均5.1 m。该采区原始瓦斯含量8.3 m3/t,原始瓦斯压力1.6 MPa。试验钻孔分两组,6 个割缝钻孔为1 组,3 个常规孔为第2 组,每隔3 m 布置1 个进行对比考察。钻孔沿煤层走向布置,开孔位置离巷道底板1.5 m,仰角2°~4°,钻头直径为94 mm,钻孔深为30~40 m。

2.2 钻孔的设计参数

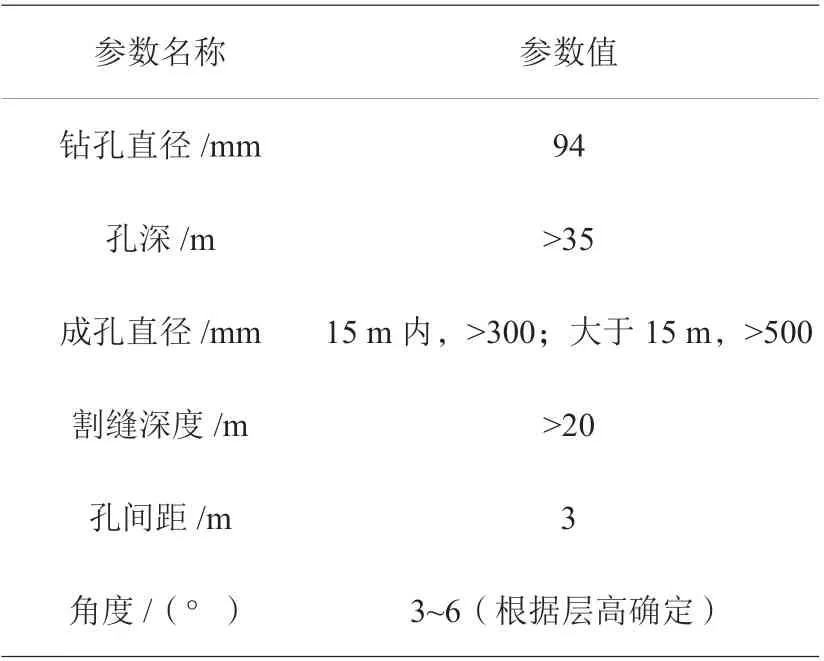

钻孔的设计数据分别如表1 所示。根据试验要求,在孔口处留有矿车,测试钻孔过程中的出煤量。

表1 顺层孔参数表

2.3 施工流程方法

在钻进过程中,根据施工需要施加不同压力的高压水进行协同钻进和扩孔,在退钻过程中进行高压水射流割缝,完成钻割一体。由于煤矿井下地质条件复杂,瓦斯的赋存条件千变万化,钻进过程中遇到较复杂的现象。有的煤层煤质松软、地应力大,容易出现卡钻抱钻及堵孔的现象,此时应降低射流压力,反复将钻杆后退和前进,直至动力现象消失;有的煤层瓦斯压力较大,协同钻割煤岩过程中有时还会出现顶钻、喷孔等现象,此时应停止钻进,保持射流压力不变,直至瓦斯压力释放。此外,为更好地实施钻割一体化技术并保证试验作业的安全,必须制定现场施工的安全技术措施。

具体操作流程:在钻孔施工时,前15 m 内使用低压水(8~12 MPa)进行钻进,利用钻头中的喷嘴对煤体进行扩孔,使其孔径达到200~300 mm,保障钻孔中煤粉排粉顺利,且形成安全的防突屏障;进入煤体15 m 后,将水压调节至16~20 MPa,并进行旋转式钻进,形成直径约为500 mm 的钻孔,人为制造卸压空间;钻进结束后,钻机停止钻进,钻机开始后退,每隔1.5~2 m 的间距进行切片式割缝作业,进而实现煤层钻割一体化完成。

2.4 现场施工情况

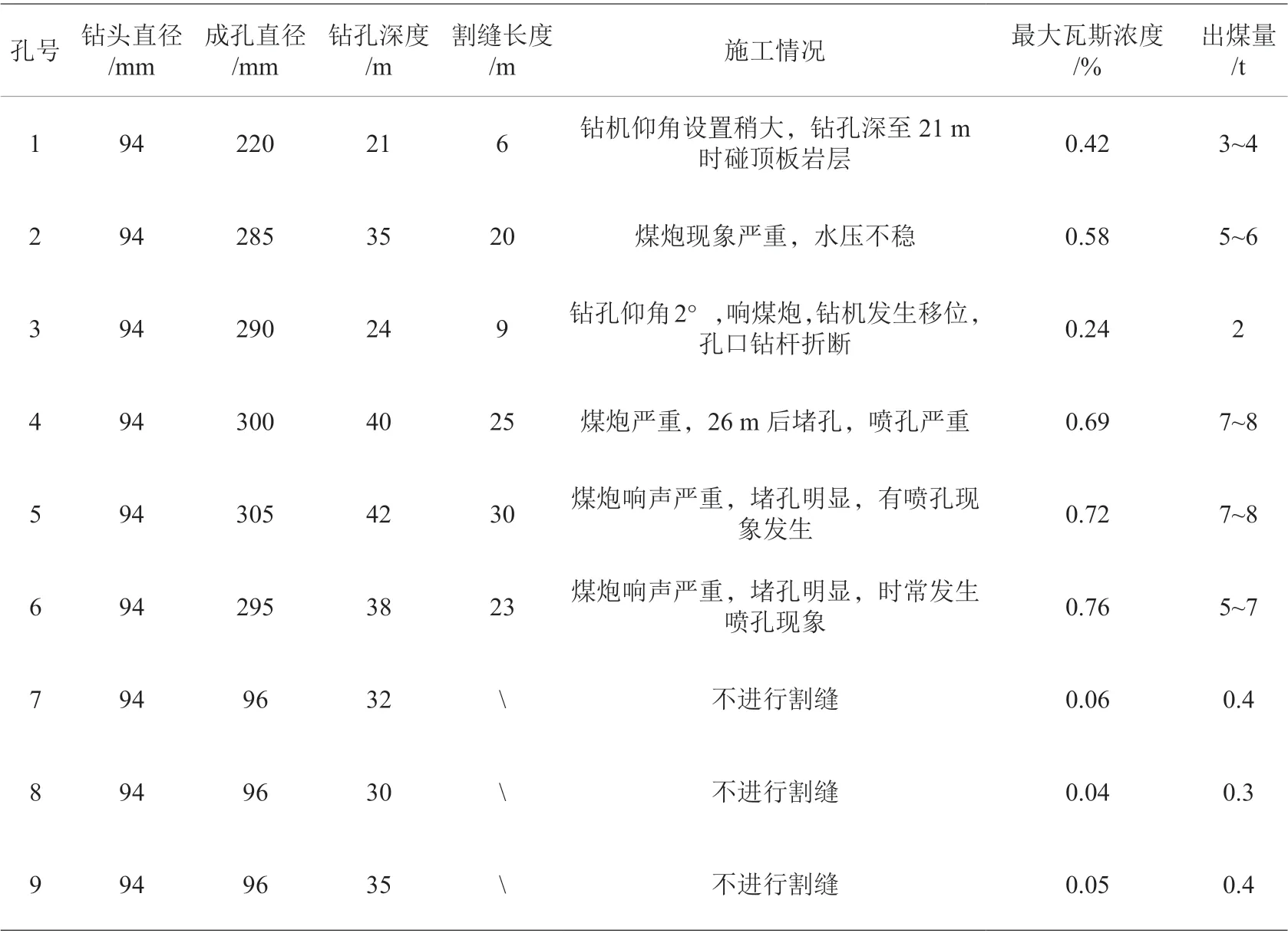

在试验过程中,将专用钻头安装在高压密封钻杆的最前端,由钻机控制,在指定位置垂直于煤壁进行钻进。根据试验方案,在12030 轨道顺槽巷进行了工业性试验,试验钻孔参数见表2。

表2 现场试验钻孔参数表

在现场共进行6 次试验,成功完成钻进4 个,失败2 个。在钻进过程中,由于煤质偏软(试验地点f 值为0.2),普遍存在响煤炮、堵孔、喷孔的现象。

在钻进割缝的过程中,通过观察钻孔回水及排粉的情况,可以看出:在前15 m 回水基本畅通,无堵孔喷孔现象,现场排出的煤渣粒径较大,但出煤量不大;在钻进15 m 以后,堵孔、喷孔现象时有发生,现场排出的煤粉呈泡沫状,粘性很大,并伴随煤炮响声,出煤量显著增大。这是因为前15 m已完成消突,煤质较硬,且钻进压力太低,故出煤量不大,15 m 之后为未搅动区,煤质软,煤层瓦斯压力比较大,当以较高水压进行钻进和割缝时,煤被高压水射流割下,使煤层瓦斯瞬间释放,同时因为煤质太软,容易发生堵孔喷孔现象。经过现场测试,在前15 m 内钻进速度约为1.25 m/min,15 m之后约为0.25 m/min。在钻进前,现场下风侧瓦检仪显示瓦斯浓度为0.04%左右,在试验过程中,瓦斯浓度明显增大,基本保持在0.4%~0.5%之间,喷孔时可达0.7%多,比未钻进前瓦斯浓度增加了10倍多。在4 号孔和6 号孔试验期间,瓦斯浓度居高不下,平均浓度0.45%左右,喷孔比较频繁。

3 试验分析

3.1 钻、割煤体扰动对比分析

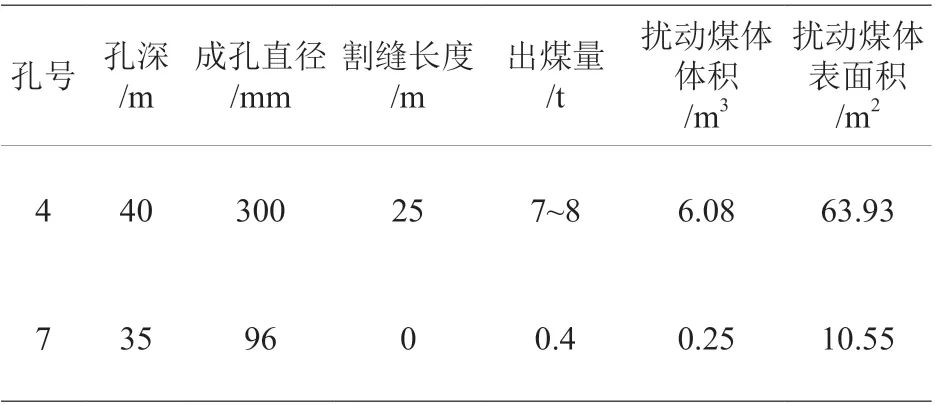

选取两组钻孔中比较有代表性的4#钻割一体化钻孔和7#普通抽采孔为对比孔,平均扰动煤体体积按照V=πr2l计算,平均扰动煤体表面积按照S=πdl计算。钻割一体化钻孔与普通抽采孔相比,理论上扰动煤体体积提高24.3 倍,影响煤体表面积提高6倍。因此钻割一体化技术具有扩大抽采单孔有效影响范围、减少工程量、提高瓦斯防治效果等优点。具体参数见表3。

表3 钻孔参数表

3.2 钻孔深度和直接扰动影响半径考察

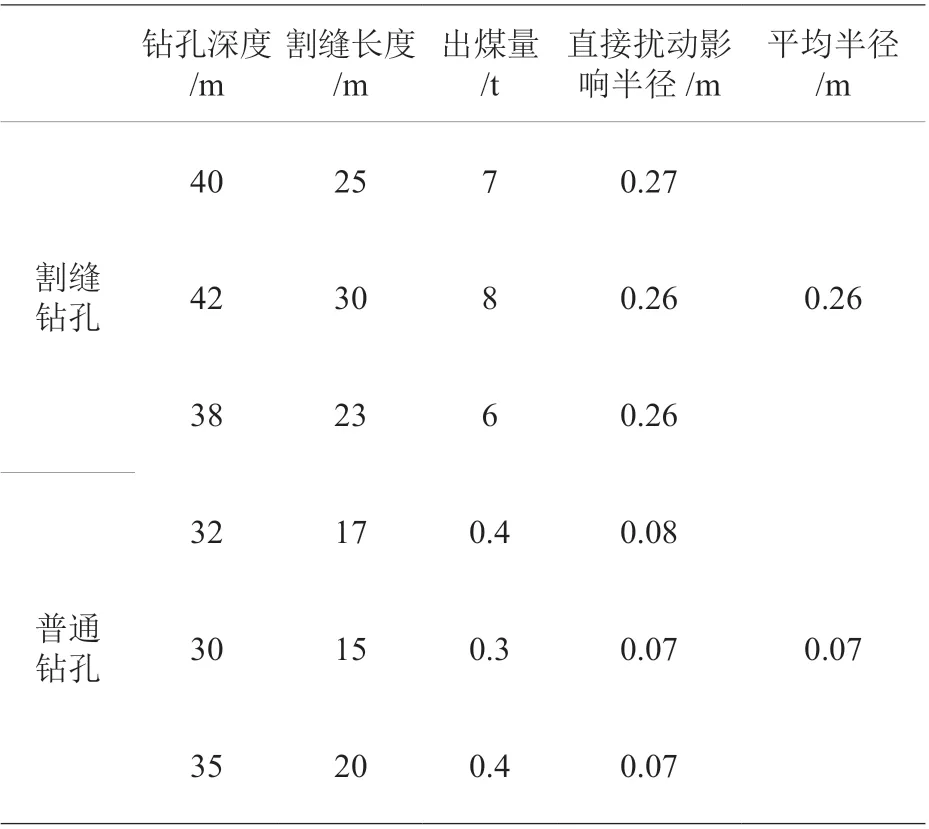

经现场试验,普通钻进深度分别为32 m、30 m、35 m,平均深度约32 m;钻割一体化钻进深度分别为40 m、42 m、38 m,平均深度约40 m,平均钻进深度增大26%。对两组钻孔的钻孔深度、割缝长度、出煤量、直接扰动影响半径、平均半径进行对比,其对比情况见表4。

从图表中可以看出,割缝后钻孔的直接扰动影响半径平均为0.26 m,而普通钻孔的直接扰动影响半径为0.07 m,平均提高了3.7 倍,割缝孔的影响半径远大于普通钻孔。通过施工割缝钻孔,可以有效地减少工程量,提高瓦斯抽采效果。

表4 直接扰动影响半径对比考察表

3.3 瓦斯抽采量对比分析

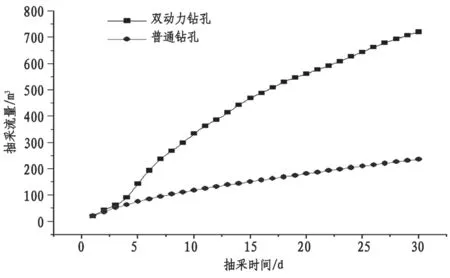

通过考察一个月内瓦斯抽采总量来分析其抽采效率对比情况。钻割一体化钻孔平均抽采瓦斯量与普通钻孔平均抽采瓦斯量对比数据如图1。

图1 两种钻进方式瓦斯预抽量与时间关系

30 d 内钻割一体化钻孔瓦斯抽采量为720.1 m3,常规钻孔的瓦斯抽采量为235.1 m3,钻割一体化钻孔单孔的瓦斯抽采量为常规钻孔的3.06 倍,说明增透效果良好,极大地提高了瓦斯抽采效率。

4 结论

(1)本文研究顺层钻孔钻割一体化工艺流程,表明钻割一体化技术具有较强的打深钻孔能力,且在到达预定深度后退钻过程中进行高压射流旋转切片间断式割缝,提高了瓦斯抽采速度。

(2)研究了割缝抽采孔与普通抽采孔钻孔深度和直接扰动影响半径的关系,发现钻割一体化钻孔扰动煤体体积提高24.3 倍,影响煤体表面积提高6 倍,极大提高了瓦斯抽采效率。

(3)对比了两类钻孔的抽采量,发现30 d 内钻割一体化钻孔瓦斯抽采总量达720.1 m3,而普通钻孔的瓦斯抽采量仅为235.1 m3,是常规钻孔的3.06倍。