连续油管作业在深部煤系气井压裂返排砂堵中的应用

2021-05-13任鸽

任 鸽

(山西蓝焰煤层气集团有限责任公司,山西 晋城 048204)

柳林石西区块位于河东煤田中段西部,行政区划隶属于柳林县的石西乡、薛村镇及高家沟乡管辖。该区煤储层埋藏较深,一般在1500 m 左右[1],且地层中存在砂岩气,煤系气开发难度较大。在压裂过程中,在井中油管内容易出现砂堵,给压裂液返排及后期排采带来一定的困难。目前,处理压裂液返排砂堵问题常采用常规修井作业,该方法存在工序繁多、作业难度大、周期长、风险高[2]的特点。为解决这一问题,经过充分调研及现场分析,提出在深部煤系气开发中采用连续油管作业解堵的方法,并在石西区块井场进行实践,取得了良好的应用效果。

连续油管是用低碳合金钢制作的管材,有很好的挠性,又称挠性油管[3],一卷连续油管可长达几千米。其具有作业时间短,特殊作业过程中不动管柱、不压井且施工所需设备少、投入资金少[4]等优势,在现代石油工业中得到广泛的应用,可以代替常规油管进行很多作业,可用于油气井、直井、定向井、水平井、分段压裂、酸化作业[5],与万能放喷器配合,可带压拖动作业,也可在井下修井、打捞[6]、水泥作业、冲砂[7]、洗井[8]等作业。

1 压裂工艺及返排过程中存在的问题

1.1 压裂工艺

SX-012 为一直井,位于柳林石西区块,属深部煤系气井,主要产气层为煤系地层。该井于2018年6 月27 日钻进,20 d 后钻至井深1 690.00 m 完钻,目的层为本溪组、山23、盒8上、盒8下。本溪组35#层1 631.90~1 638.10 m,射孔段1 632.00~1 635.00 m。山2331#层1 551.40~1 555.00 m,射孔段1 551.00~1 554.00 m。 盒8下27#层1 437.30~1 443.50 m,射孔段1 437.00~1 441.00 m;盒8上22#层1 387.10~1 388.40 m,射孔段1 386.00~1 389.00 m。本溪组,山23层采取单上封逐级上返压裂试气投产;盒8上下层采取分级滑套分两层压裂试气投产方案。

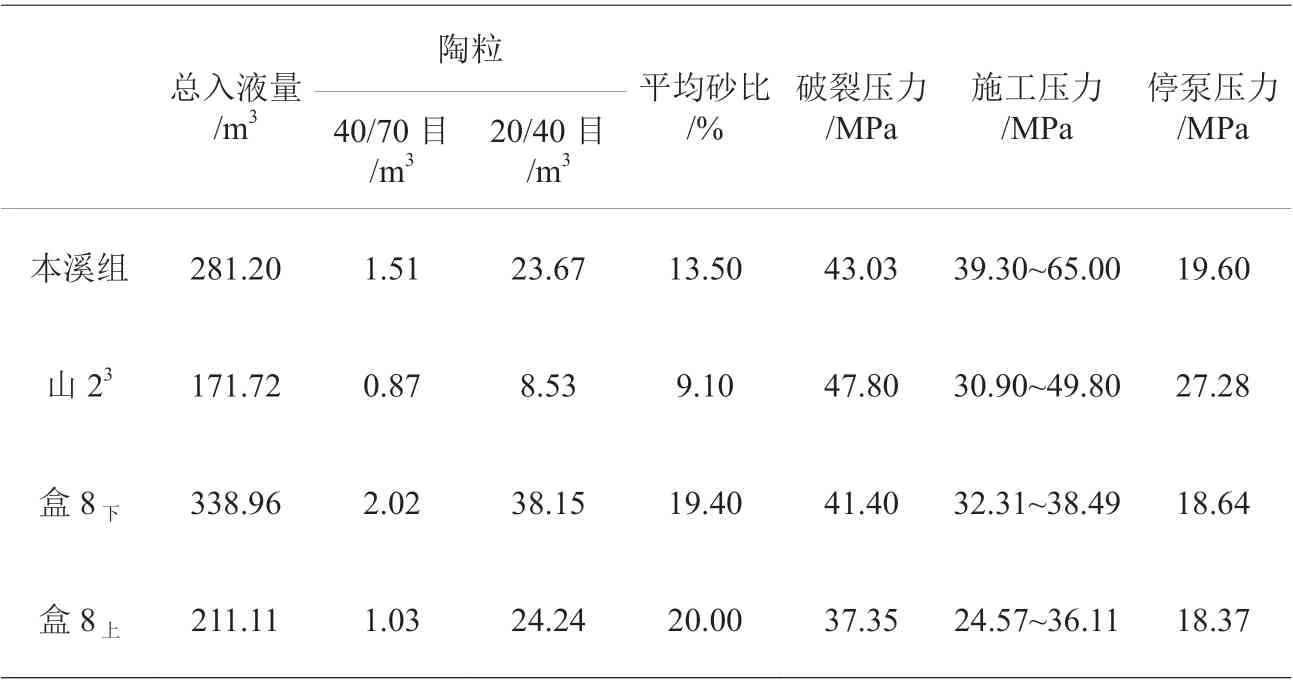

2018 年9 月10 日, SX-012 井实施压裂施工,压裂液采用碱性条件下交联的羟丙基胍胶低温水基压裂液配方,并添加粘土稳定剂、防水锁剂、防膨剂,支撑剂采用40/70 目及20/40 目陶粒。压裂施工参数见表1。

表1 SX-012 井压裂施工参数表

由于该井目的层埋藏较深,地应力较大,压裂过程中泵压可高达60 MPa,除盒8下及盒8上压裂较为顺畅,加砂率为100%,本溪组及山23段均出现不同程度的砂堵现象。本溪组压裂过程中在携砂液阶段,施工第48 min,砂比15%时,施工压力上升较快,第54 min 停止加砂,压力未下降,第57 min施工压力达到施工限压,砂堵停泵(图1)。山23段压裂过程中前置液阶段套压上升较快,加段塞后,施工压力快速上升,停止加砂后压力明显下降。携砂液阶段,施工压力波动较大,在加20~40 目陶粒8.53 m3、注入液量170.43 m3时停止加砂,开始顶替,顶替0.58 m3后砂堵停泵(图2)。本溪组加砂率为84%,山23段加砂率仅47%外,加砂率不合格,破裂压力在37.35~47.80 MPa。

1.2 压裂液返排过程中存在的问题

在压裂施工结束后排液过程中,因压裂施工砂堵中途反冲放喷时井底已沉砂,另外由于该井沉砂口袋较浅,仅有11 m,井底沉砂空间小,导致该井压裂结束2 h 后不出液,用泵车反循环洗井多次,放喷管线均无液体返出。

根据以上情况初步断定,该井砂堵,且油管底端被砂子埋没,无法上提油管,压裂液长时间未排出,会在地层中腐败,从而对储层造成污染。考虑到该井套管压力为4 MPa 左右,一旦打开套管阀门会引起井喷,砂子上窜至封隔器上方,造成更加严重卡钻,为后续处理造成极大的困难。为保障安全,需要采取一种安全的施工工艺处理砂堵。

图1 SX-012 井本溪组压力施工曲线图

图2 SX-012 井山23 段压力施工曲线图

经过综合考虑,决定采用连续油管车进行冲砂解堵作业。连续油管作业设备具有带压作业、不压井、不起下管柱的特点,设备体积小,作业周期快,成本低,劳动强度低,安全可靠,具体操作流程如下。

(1)安装顺序:注入头→防喷器→井口。用吊车吊着注入头,四个方向用地锚固定,连续油管穿过动力头和防喷器进入井口油管内。

(2)管线连接流程:水罐→低压管线→泵车→高压管线→连续油管入口。

按照上述流程连接好管线,泵车试压20 MPa,压力稳定后卸压,开始正式施工。

2 现场应用

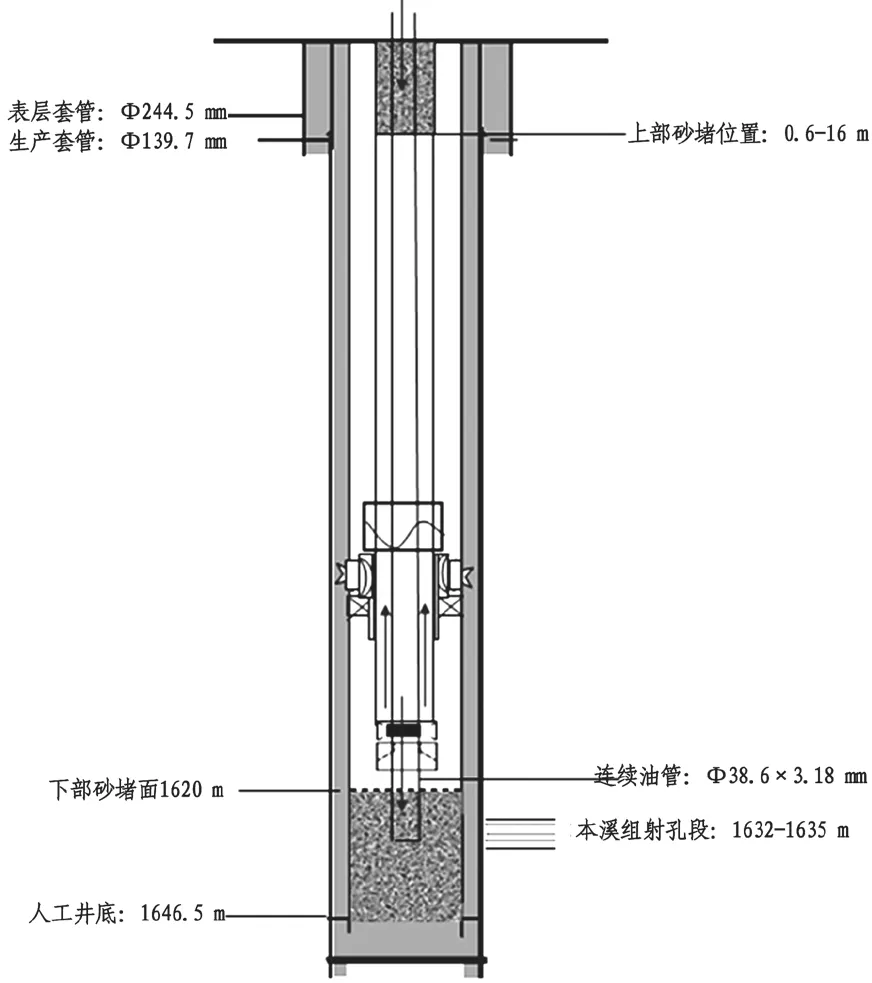

在连续油管施工过程中发现,该井存在2 处砂堵,分别在井筒的上下部,其中上部砂堵位置为0.6~16 m,下部砂堵位置为1620~1 646.5 m,具体如图3。

连续油管由油管内下入,下降至0.6 m 时遇阻,打开井口油管最上面法兰后,发现是井口阀门有砂子堵塞。小排量启泵,井口阀门处砂子被冲出。再次安装好连续油管和井口,启泵开始冲砂,地面放喷管线开始有液体排出,伴随着大量砂子。

连续油管缓慢下降至16 m 时,管线排液口有高压气体喷出,判断是两段砂堵中间夹杂着气体。大约几分钟后,水流由喷射状变为缓缓流动,而且排出液体中没有砂子,可以断定连续油管冲洗已解除该段砂堵。

之后连续油管继续缓慢下降,当下降到1620 m处,排出液体再次伴随大量砂子,一直到人工井底1 646.5 m,排出液体中砂量逐渐减少。为将悬浮在井筒中砂子彻底排出井筒,上提连续油管20 m 后,再次下降至人工井底位置,排出口处再次出现大量砂子。如此循环两次,直至液体排出口检测不到砂子,说明油管和井底砂子全部被反冲出至地面。

冲砂结束,开始上提连续油管,上提过程中不停泵,缓慢将连续油管提出,本次施工结束。

图3 SX-012 砂堵位置示意图

3 采气效果分析

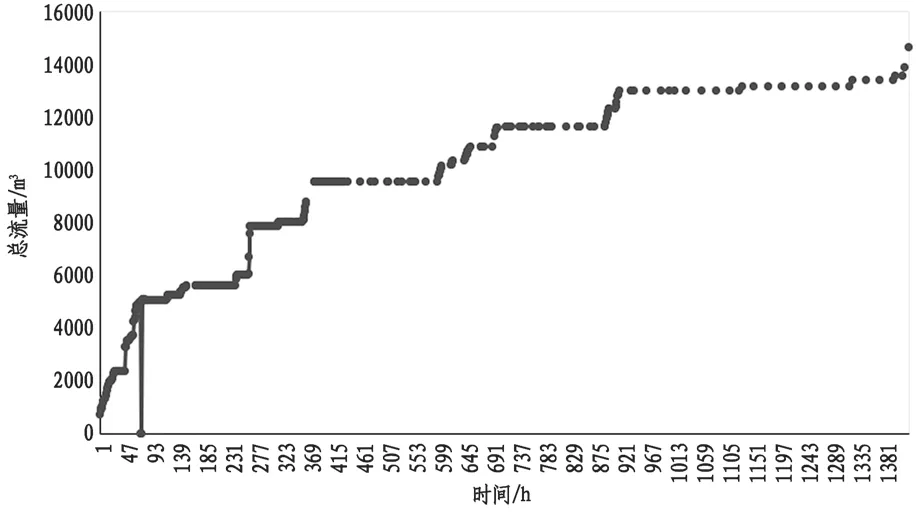

经过连续油管作业成功解决了压裂排液中存在的砂堵问题,使SX-012 井能够完成后序施工及排采作业,且经压裂返排后该井产气效果较好。

石西煤系气井SX-012 井在压裂液返排后即安装流量计排采设备进行抽采试气,十余个小时后开始产气,44 d 总流量可达14 621 m3,如图4。

图4 SX-012 井生产曲线图

4 结论

(1)煤系气井由于开采目的层埋藏较深,地应力较大,在压裂过程中容易出现压不开及砂堵现象,造成压裂油管无法上提,压裂液无法返排,严重影响气井正常生产。

(2)常规修井方式无法解决压裂过程中造成的砂堵问题,连续油管可穿过动力头和防喷器进入井口油管内,能够成功将砂堵解除,并经实践证明,该方法简单有效,取得良好的产气效果。