2A12铝合金外套螺母裂纹分析及改善

2021-05-13盛永清王浩军陈素明

盛永清,王浩军,陈素明

(西安飞机工业(集团)有限责任公司 制造工程部,陕西 西安 710089)

铝合金因轻质、耐蚀性好等特性,是航空、航天不可或缺的重要材料[1-2]。现役飞机中常用硼酸-硫酸、铬酸、硫酸等阳极氧化处理零部件,来获得表面致密、耐蚀性好的铝合金氧化膜层。但是在一定的环境条件下,铝合金零件仍有很强的腐蚀敏感性,易发生应力腐蚀情况,国内外对高强高韧铝合金的应力腐蚀开裂研究分析报道比较多[3-5],但对2A12铝合金的应力腐蚀开裂的研究较少。

某飞机设备舱氧气导管接头外套螺母材质为2A12铝合金,在飞机服役或停放一段时间后,位于进气端的外套螺母多处发现裂纹、腐蚀现象。为此,本文作者分析该裂纹产生的原因,并提出改善措施。

1 裂纹的形貌

1.1 裂纹宏观形貌

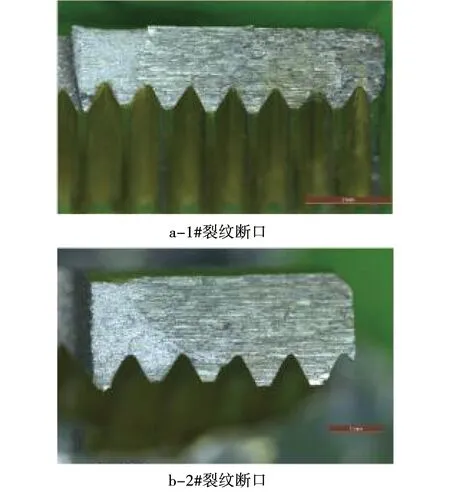

外套螺母裂纹主要出现在螺母侧面,从端头开始,端头开口较宽,已穿透,裂纹长短不一,如图1所示。螺纹端面裂纹伴有局部腐蚀。

1.2 裂纹特点

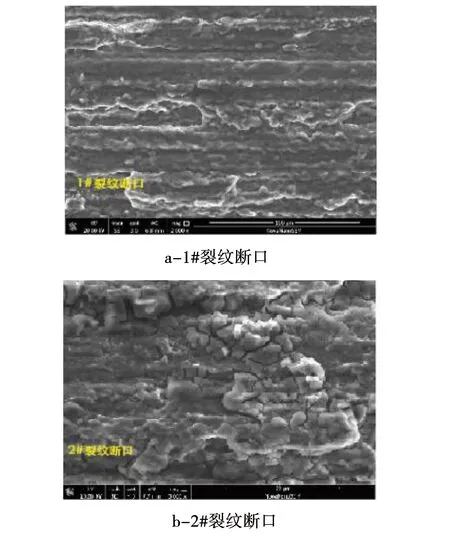

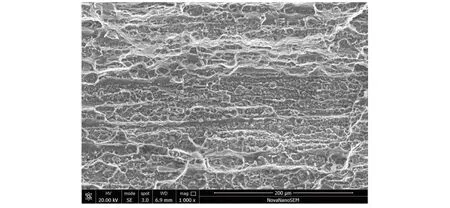

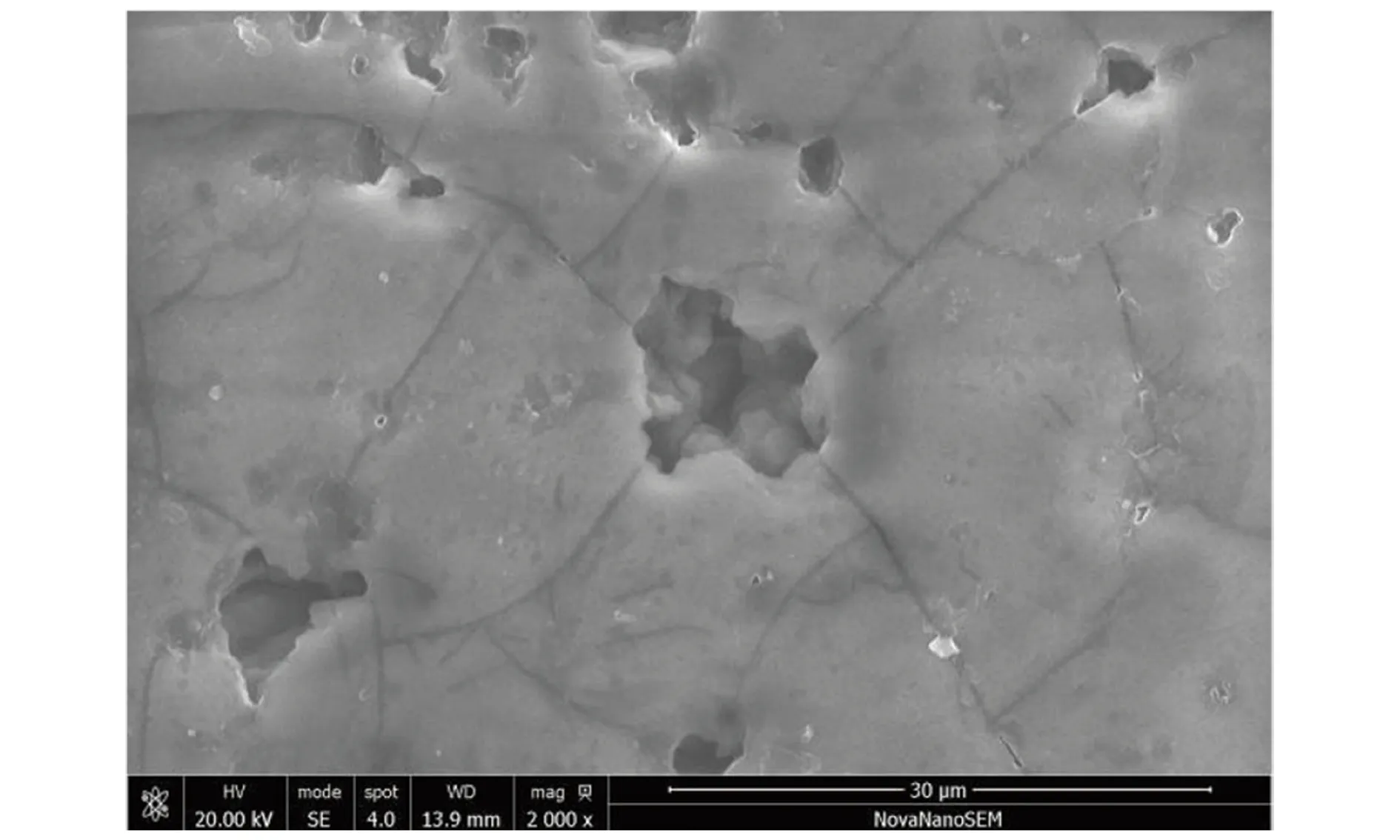

为便于对裂纹断口进行宏观和微观观察,将螺母的裂纹采用人为打开。 螺母裂纹断口沿螺母表面起始,宏观无明显塑性变形、较平直,颜色比人为打断区略暗,且长度越长的裂纹断口色泽越暗,断口表面有目视可见的覆盖物,呈颗粒状,断口宏观全貌如图2所示。微观呈沿晶断裂,可见大量颗粒状覆盖物及龟裂特征,断口微观形貌如图3所示。人为打开断口区呈韧窝断裂特征,螺母人工断口微观形貌如图4所示。

图2 螺母裂纹断口宏观全貌Fig.2 Full view of the nut crack fracture

图3 螺母裂纹断口微观形貌Fig.3 Fracture morphologies of the nut cracks

图4 螺母人工断口微观形貌Fig.4 Manual fracture morphology of the nut

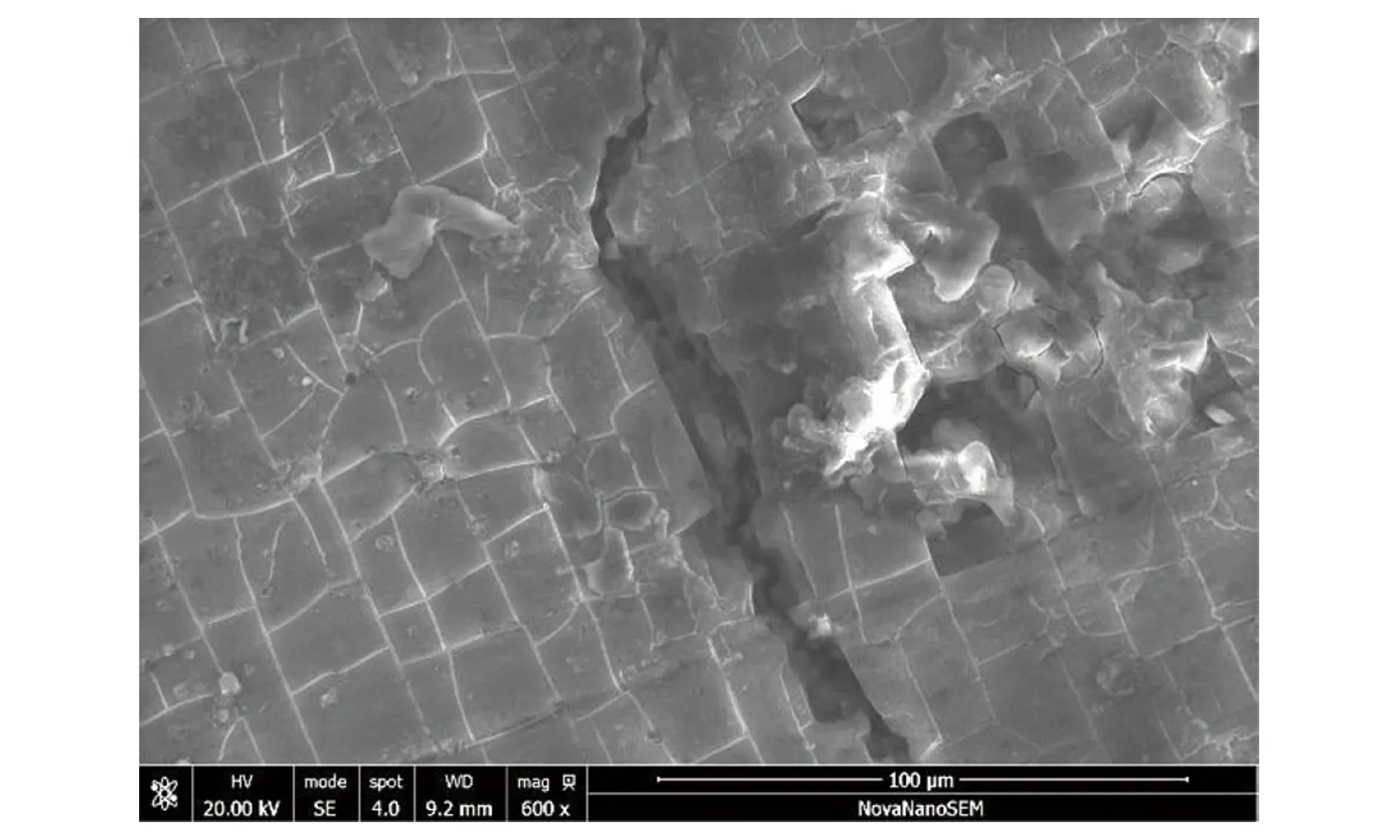

1.3 阳极氧化形貌观察

扫描电子显微镜观察螺母阳极化膜形貌,如图5所示。螺母阳极化膜表面可见网格状、大小不等的孔洞,部分孔洞已连接成条状或岛状。有裂纹的螺母底面阳极化膜表面还可见裂纹状损伤,见图6。膜层平均厚度4.73 μm,为阳极化膜厚度技术要求(4 μm~25 μm)的下限。

图5 螺母阳极化膜网格状及孔洞形貌Fig.5 Morphology of grid and hole of anodized film of the nut

图6 螺母底面阳极化膜损伤Fig.6 Anodized film damage on the nut bottom

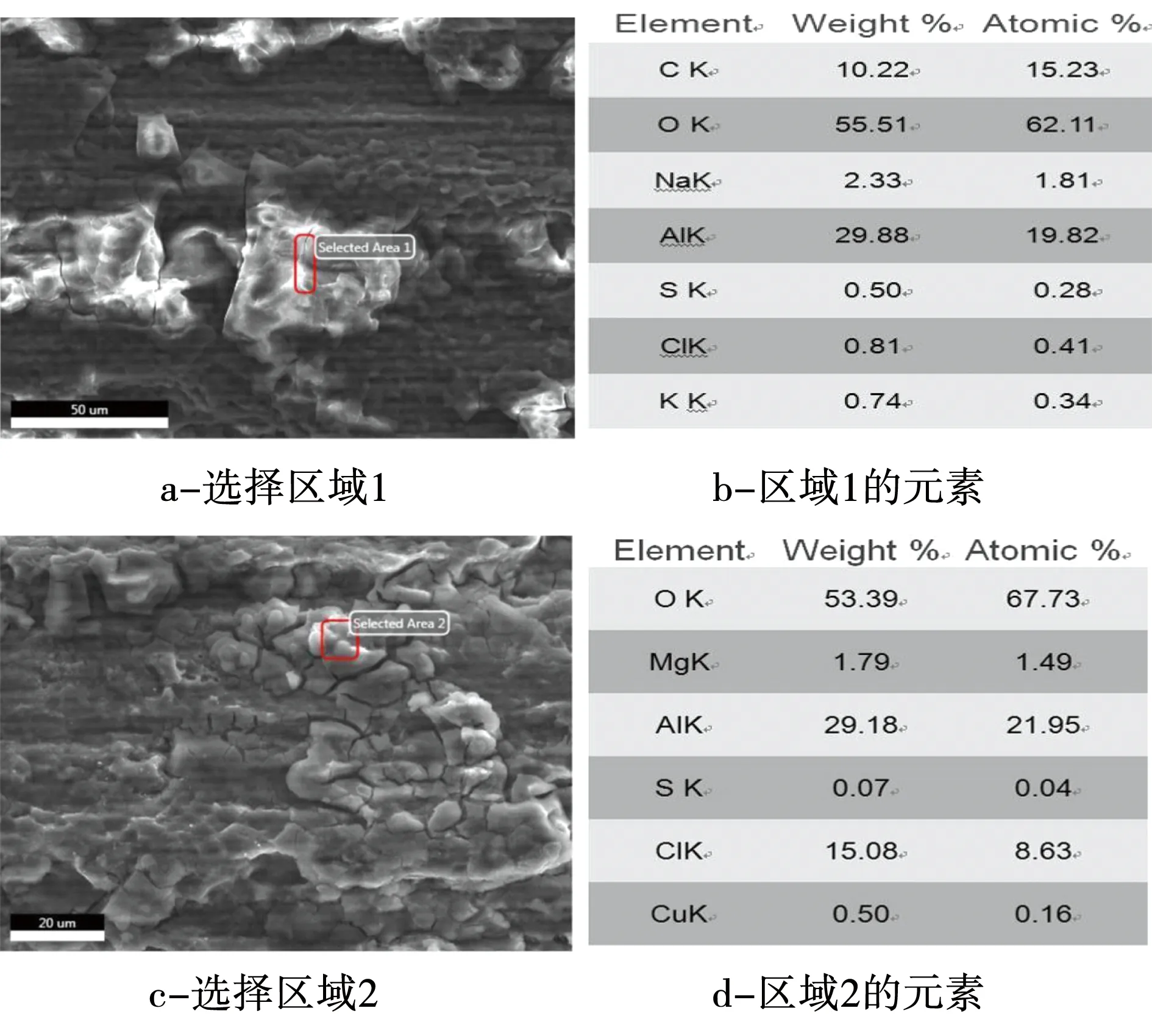

1.4 断口表面能谱分析

螺母裂纹断口表面的扫面电子显微镜能谱分析结果见图7。由图7可知,裂纹断口表面除基体Al元素外,还含有大量的O元素,少量的腐蚀性元素Cl、S,推断螺母裂纹断口表面的覆盖物为腐蚀产物。

图7 螺母裂纹断口能谱分析Fig.7 Fracture energy spectrum analysis of the nut

1.5 金相分析

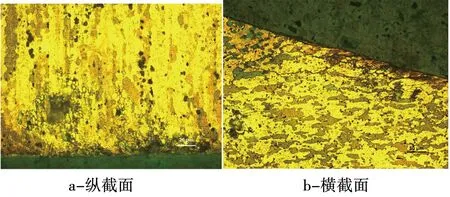

鉴于在特定的外界条件下,特定的显微结构具有特定的断裂机制和微观形貌特征[6],分别沿裂纹螺母的纵截面和横截面制取金相试样,进行组织观察和分析,结果如图8所示。

图8 螺母纵、横截面组织及裂纹Fig.8 Structure and crack of the nut in longitudinal section and cross section

螺母纵截面和横截面的金相试样上均有多条裂纹。裂纹由螺母表面起始,沿螺母纵向扩展,局部树枝状特征明显,个别裂纹源区坑状损伤特征明显。

2 分析与讨论

2.1 外套螺母裂纹性质

螺母的裂纹沿着螺母的纵向进行扩展,其扩展方向与螺母的周向拉应力方向相垂直;裂纹由螺母表面起始,局部树枝状特征明显,个别裂纹源区坑状损伤特征明显;裂纹断口沿螺母表面起始,宏观无明显塑性变形,较平直,颜色比人为打断区略暗,且长度越长的裂纹断口色泽越暗,断口微观呈沿晶断裂、表面可见大量颗粒状腐蚀物及龟裂特征,表明螺母裂纹的性质为应力腐蚀裂纹。

2.2 外套螺母裂纹原因

在特定的化学腐蚀介质环境和存在的静应力联合作用下,零件所产生的低应力脆性断裂现象为应力腐蚀。产生应力腐蚀的条件:

1)在敏感腐蚀环境中,几乎所有的合金因添加有少量的合金化元素都可能使之发生应力腐蚀,而纯金属不发生应力腐蚀造成的破坏。

2)存在一定的拉应力,其可能是冷加工、焊接、热处理等加工期间所产生的残余应力,也可能是在使用过程中外加产生的残余应力,甚至是由于腐蚀产物而引发的残余应力。

3)在存在能引起金属发生应力腐蚀的特定活性介质中,金属材料会发生应力腐蚀开裂[7]。

发生应力腐蚀失效,一般要具备拉应力作用、存在腐蚀性介质、在腐蚀性介质中材料具有应力腐蚀敏感性等条件。

在氧气导管装配连接时,为解决漏气问题,漏气时加力拧螺母和漏气调整后再次拧紧,都会带来一定的预紧力。在实际服役条件下,受导管内氧气压力和装配预紧力,可能会导致螺母发生应力腐蚀裂纹。

铝合金中高强铝合金的应力腐蚀敏感性强[8]。在对机场飞机检查和大修中发现的腐蚀问题的统计分析,发现易腐蚀结构件中2A12铝合金占比高达75%,而某飞机发生腐蚀的结构中2A12铝合金占比为79%[9]。

在能谱分析中,也发现含有腐蚀性介质元素Cl、S。螺母连接气密性检查时,会使用到检漏试剂,若使用不恰当的肥皂水,或清洗不彻底,会残留腐蚀介质,造成腐蚀气氛环境。飞机在南方服役,南方湿气较重,空气易带腐蚀性介质,偶然因素可能导致腐蚀性介质的引入[10-11]。螺母连接设备和导管,服役环境是内部氧气温度为-55 ℃~70 ℃,螺母应力腐蚀裂纹主要由内部环境气氛引起的可能性不大。

2.3 工艺改进

结合螺母安装过程中工具预紧力非恒定,同时管路气密性检查时使用的检漏试剂非专用液,而使用非中性的肥皂水,且存在清洗不彻底现象。应力腐蚀裂纹的产生可能主要与受到的预紧力较大和腐蚀性介质有关。为防止应力腐蚀裂纹产生,从工艺、设计角度,采用以下改进方法:

1)在装配连接管接头和外套螺母时,增加氧气系统导管内碗形垫,采用润滑脂及定力要求,从而降低拉应力。

2)采用合格的专用气密性检查的检漏试剂,并严格清洗要求,改变腐蚀介质环境。

3 结 论

1)螺母裂纹的性质为应力腐蚀裂纹。

2)采取增加氧气系统导管内碗形垫,使用润滑脂,采用合格的专用气密性检查的检漏试剂,并严格清洗要求等措施后,未再出现应力腐蚀裂纹现象。