Cu含量对Al-Mg-Cu合金加工过程组织演变的影响

2021-05-13赵丕植郑晓兵

杨 阳,赵丕植,郑晓兵,肖 翔

(1.中铝材料应用研究院有限公司,北京 102209;2.中铝科学技术研究院有限公司,北京 102209)

5×××系铝合金作为一种不可热处理强化铝合金,因其较高的强度、良好的耐蚀性和优异的成型性能而广泛应用于金属包装、汽车内板等领域[1-2]。随着该合金在上述领域的不断发展,应用领域对其的要求也越来越高,最突出的表现为通过增加材料强度,使材料减薄,成本降低。为了进一步提高5×××系铝合金板材的强度,自然会考虑增加强化元素的含量来提高强化效果,Cu作为铝合金中常见的强化元素,具有很好的研究代表性[3-4]。本试验在5182铝合金的基础上分别将w(Cu)增加至0.32%和0.51%,通过研究不同Cu含量的5×××铝合金在制备加工过程中的组织演变,揭示Cu元素在各加工过程中的演变规律,为板材后续的开发提供试验依据。

1 试验材料与方法

试验材料的化学成分如表1所示。合金铸锭由10 kg级水冷钢模制备,尺寸约为100 mm×100 mm×300 mm。1#样品为5182铝合金,2#样品是在1#样品的基础上将w(Cu)增加至0.32%,而3#样品则是将w(Cu)增加至0.51%。此外,2#样品和3#样品的Mg含量大于1#样品的,这是因为熔炼过程中Mg元素的烧损较严重,其含量难以控制,因此出现了偏差,鉴于其波动小于5%,可认为成分符合预期。

试验材料的加工流程:铸锭铣面与分切→均匀化热处理→热轧→冷轧→退火。

铸锭铣面的厚度以铣除肉眼可见的表层铸造缺陷为准,每面的铣面厚度约为15 mm,将铣面后的铸锭沿高度方向锯切成厚度60 mm的试块, 进行均匀化热处理。其中,1#合金的均匀化热处理制度为:第一级440 ℃5 h,第二级525 ℃5 h。2#和3#合金采用三级均匀化热处理制度:第一级为440℃5 h,第二级为465 ℃48 h,第三级为525 ℃5 h。对均匀化之后的铸锭进行热轧,开轧温度为510 ℃,终轧温度为220 ℃~250 ℃,热轧板厚度为6 mm。将热轧板冷轧至2.4 mm,进行320 ℃2 h退火。

使用DSC研究试验合金铸锭发生相变时的温度,容器为陶瓷坩埚,样品重量在30 mg左右,升温速率20 ℃/min,保护气氛为氩气,流量为20 mL/min。SEM样品均由机械研磨加机械抛光制备,SEM型号为JEOL-7100F,工作电压10 kV,用以观察析出相的形貌,同时采集能谱信息。铸态及均匀化后的样品取样位置为铸锭半高位置的截面中心。板材取样位置为板宽方向的中心位置。热力学相图计算软件为Pandat,用以从热力学计算角度表征合金内物相的存在规律。

2 试验结果与讨论

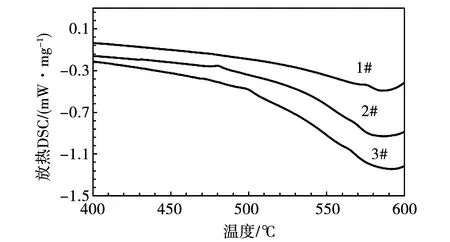

三种Cu含量的铸锭进行DSC分析的结果如图1所示。

以往研究认为,5182铝合金内的第二相主要有初生骨骼状和层片共晶状的Al6(FeMn)和少量的Mg2Si相,其中Al6(FeMn)相的吸热峰起始温度约为560 ℃[5],而该吸热峰在图1中的三条曲线上明显地观察到。此外,2#合金在475 ℃出现了吸热峰,峰值温度为481 ℃,吸热峰面积为1.54 J/g。3#合金490 ℃出现了吸热峰,峰值温度为498 ℃,吸热峰面积为2.98 J/g。1#合金在该温度范围附近则没有吸热峰。上述DSC结果说明Cu含量的增加导致了合金铸态物相的变化。因此可以推断,在475 ℃和490 ℃出现的吸热峰很可能是含有Cu元素的物相导致的。为了进一步分析该新出现的物相,对2#和3#合金铸锭进行SEM观察和EDS分析。

图1 三种Cu含量的试验合金铸锭的DSC曲线Fig.1 DSC curves for experimental alloy ingots with three Cu contents

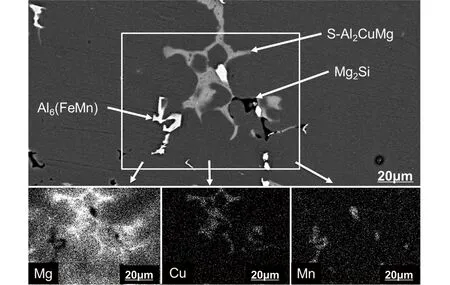

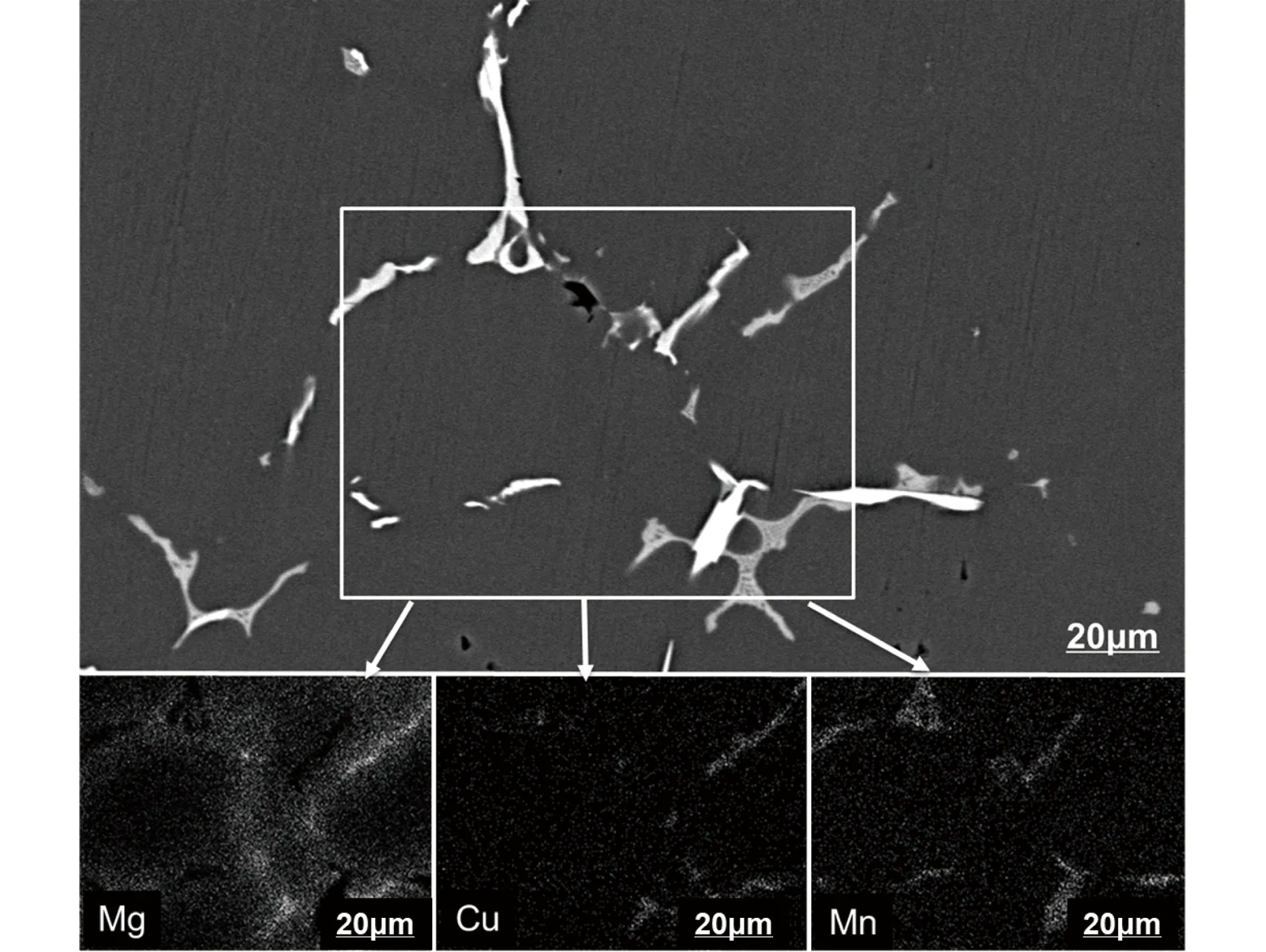

图2和表2是2#铸锭的SEM照片、元素面分布照片与能谱取点分析结果。从图2中可以看出,2#合金中主要含有3种衬度和形貌的第二相,经过元素面分布照片和能谱取点分析可以认为,它们分别是不规则块状、衬度最明亮的Al6(FeMn)相;不规则块状、共晶网状、衬度偏灰暗的S相以及形状不规则的黑色的Mg2Si相。

图2 2#合金铸锭的SEM组织照片与能谱面分布图Fig.2 SEM photo and EDS element area profile for 2# alloy ingot

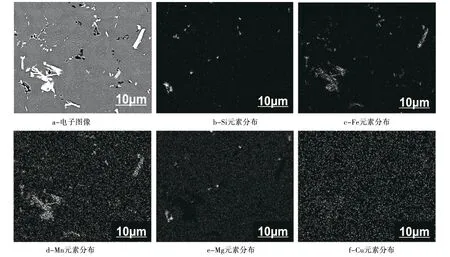

图3是3#合金铸锭的SEM照片与能谱面分布结果。由图3可知,3#合金铸锭中也同时存在初生Al6(FeMn)相、S相以及Mg2Si相。且3#合金铸锭中S相的吸热峰面积为2.98 J/g,接近2#合金铸锭该吸热峰面积1.53 J/g的两倍,可以认为3#合金中S相的数量更多。

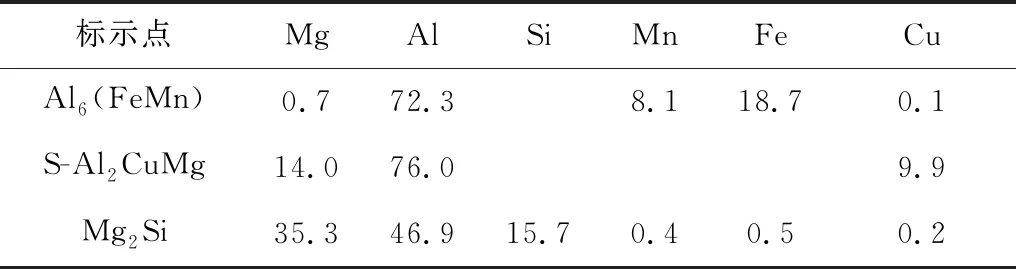

表2 图2中标示的化合物的EDS分析结果(质量分数/%)Table 2 EDS results for the compounds marked in Fig.2(wt/%)

图3 3#合金铸锭的SEM组织照片与能谱面分布图Fig.3 SEM photo and EDS element area profile for 3# alloy ingot

5182铝合金铸锭在工业化生产中一般使用双级均匀化处理。第一级均匀化温度在440 ℃左右,目的是溶解铸锭中AlMg二元相。第二级均匀化温度在500 ℃以上,目的是在一定程度上回溶Al6(FeMn)相,析出Al6Mn针状相,进一步细化合金内的化合物[6]。由于本次试验铸锭中出现了S相,因此均匀化工艺必须针对S相进行调整,将S相完全溶解。否则,原有的第二级500 ℃以上的均匀化可能导致S相发生共晶熔融,引发过烧。根据DSC曲线中吸热峰的起始温度以及2×××系铝合金中关于S相的均匀化经验[7-8],本试验在原有5182铝合金均匀化工艺的基础上,在440 ℃5 h的第一级均匀化后,增加一级465 ℃48 h均匀化,针对S相进行回溶处理。

经过第一级440 ℃5 h和第二级465 ℃48 h的均匀化处理后,对铸态中含S相更多的3#合金铸锭进行SEM观察和能谱分析,结果如图4所示。从图4可见,3#合金铸锭内的化合物有不规则形状、亮白色相和不规则形状、黑色相两种,根据前文的研究分析结果,两种相分别为Al6(FeMn)和Mg2Si相,能谱面分布结果也印证了上述结论。

图4 3#合金铸锭经过440 ℃5 h和465 ℃48 h均匀化处理后的SEM照片及能谱面分布结果Fig.4 SEM photo and EDS element area profile for 3# alloy ingot after 440℃5h and 465℃48h homogenization

从Cu元素的能谱面分布图可知,Cu元素经过前两级均匀化热处理后,已经在基体内均匀分布,这说明S相已经完全溶解,Cu元素全部以固溶形式存在于基体内。对于2#合金,其Cu含量更低,S相数量更少、吸热峰起始温度更低,因此可以推断,经过相同的均匀化处理后,2#合金中的S相也应完全溶解。基于上述结果,对经过440 ℃和465 ℃均匀化热处理后的2#和3#合金铸锭再进行525 ℃5 h第三级均匀化热处理,即可获得完全均匀化处理后的铸锭。

鉴于2#与3#合金的含Cu量较高,在铸态组织中发现了初生S相,根据铝-铜合金的研究经验[7-8],推测2#和3#合金在热轧和退火过程中可能会发生Cu元素的析出。为此,对320 ℃2 h退火前后的2.4 mm厚的2#和3#合金板材的组织进行观察分析。

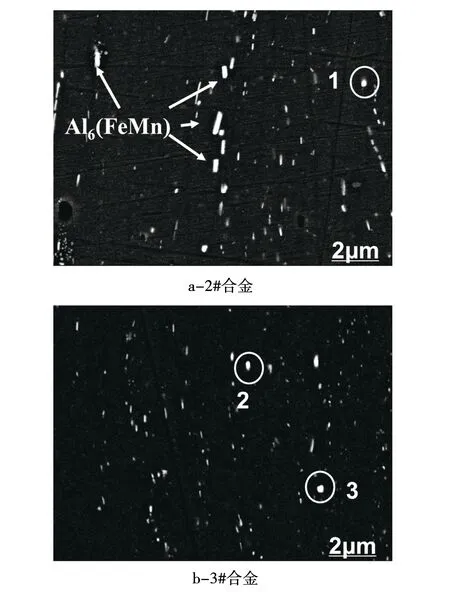

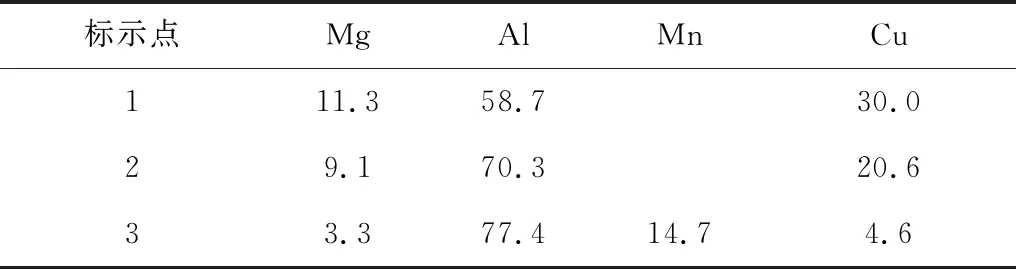

图5和表3是2.4 mm厚的2#、3#合金冷轧板的SEM照片及部分具有代表性的颗粒的能谱分析结果。从图5可知,经过热轧和冷轧后,大量Al6(FeMn)相破碎。除Al6(FeMn)相外,基体内还有少数较亮的亚微米颗粒,经能谱测试,其为S相(图5中的标示点1、2)和AlCuMn三元相(图5中的标示点3)。根据前文均匀化的研究结果,初生S相在第二级均匀化后就已经得到完全的固溶。因此可以推断,这些含Cu的S相和AlCuMn相颗粒可能是在热轧过程中析出的。AlCuMn相的能谱结果中还包含w(Mg)=3.3%的Mg元素,这是因为扫描电镜能谱束斑的采样区域直径约1 μm,而分析的AlCuMn析出相尺寸均小于1 μm,因此能谱结果会包含大量基体的数据,包括基体中固溶的Mg元素。

图5 2#与3#合金板材中间退火前的SEM照片Fig.5 SEM photos for 2# and 3# alloy sheets before annealing

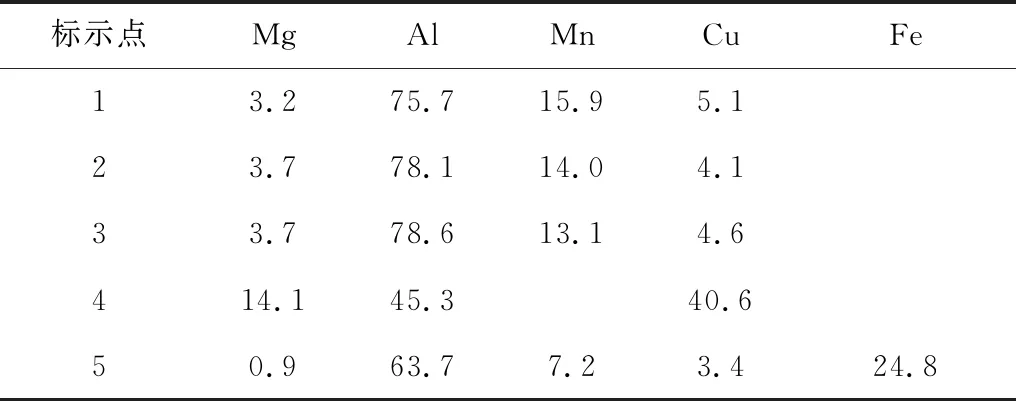

表3 图5中标示的化合物的EDS分析结果(质量分数/%)Table 3 EDS results for the compounds marked in Fig.5(wt/%)

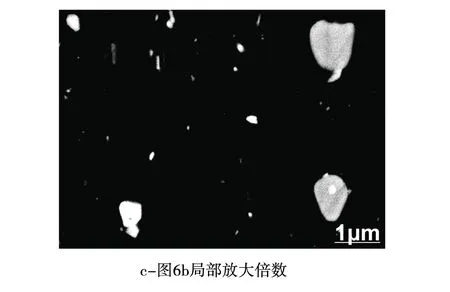

经过320 ℃2 h退火后的2#和3#板材的照片及能谱分析结果如图6和表4所示。由图6可见,经过中间退火后,2#合金的S相和AlCuMn相颗粒的尺寸未有明显变化;3#合金中观察到了尺寸超过1 μm的S相(如图6中标示点4所示)和数量更多的AlCuMn相。部分AlCuMn相依附于Al6(FeMn)颗粒析出(如图6b中的标示点5)。这可能是因为320 ℃2 h的退火制度利于Cu元素等固溶元素的扩散,从而促进了S相和AlCuMn相的析出。

图6 2#与3#合金板材中间退火后的SEM照片Fig.6 SEM photos for 2# and 3# alloy sheets after annealing

表4 图6中标示的化合物的EDS分析结果(质量分数/%)Table 4 EDS results for the compounds marked in Fig.6(wt/%)

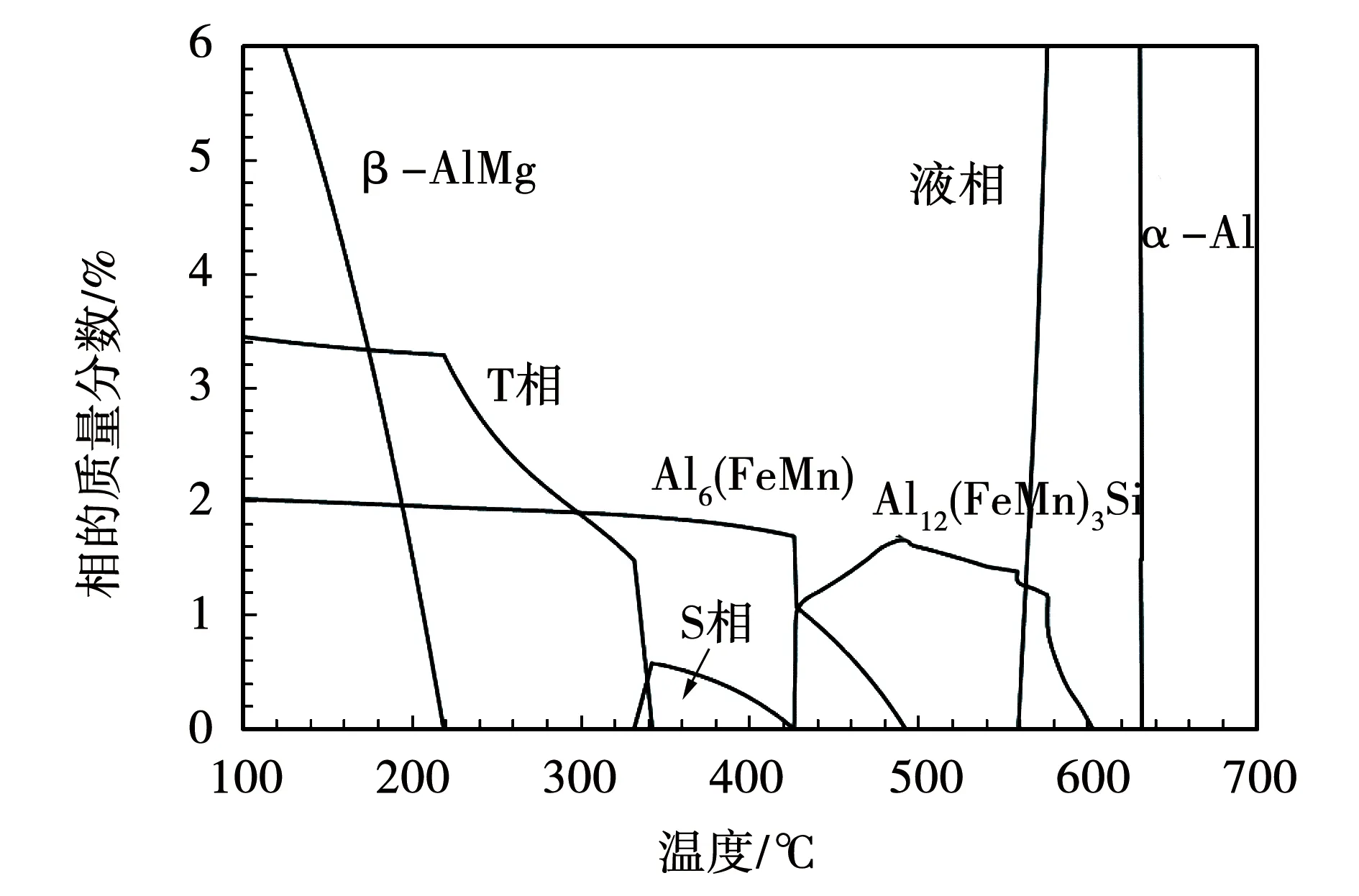

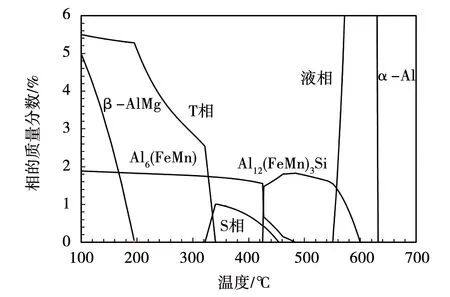

为了从热力学角度解释观察到的析出行为,对2#和3#合金进行了热力学相图计算。结果如图7和图8所示。

图7 2#合金的热力学相图计算结果(局部放大)Fig.7 Thermodynamic calculated phase diagram for 2# alloy(enlarged)

图8 3#合金的热力学相图计算结果(局部放大)Fig.8 Thermodynamic calculated phase diagram for 3# alloy(enlarged)

从图7和图8中可见,不同Cu含量的合金,在不同温度区间内的相组成和各相所占的比例有差异,具体表现为:随着Cu含量的提高,S相完全固溶所需的温度增加:2#合金S相完全固溶的温度为425 ℃,3#合金S相完全固溶的温度则为454 ℃。DSC曲线中S相的吸热峰温度也随Cu含量的升高而升高,但是DSC曲线中S相的吸热峰温度明显高于相图计算中S相完全固溶的温度,这主要是因为相图计算结果是热力学平衡态的计算结果,不受升温速率的影响。DSC试验的升温速率较快(20 ℃/min),实际相变在非平衡态发生,较热力学的平衡态有所滞后,因此温度会高于平衡相图中的相变温度。热力学相图计算中显示,随着w(Cu)从0.3%增加至0.5%,S相的最大质量比例从0.5%增加至1%,该结果符合DSC曲线中,S相吸热峰的面积从1.53 J/g增加至2.98 J/g的现象。本试验新增的第二级均匀化温度为465 ℃,目的是为了溶解S相,根据相图计算结果,该温度下S相已经完全溶解,因此第二级均匀化后的试验结果符合热力学相图计算结果。

相图计算结果中未出现铝铜锰相,这可能是因为铝铜锰相的析出是非平衡过程,因此无法在热力学平衡相图中体现。

3 结 论

1)三种不同Cu含量的试验合金中均含有初生骨骼状Al6(FeMn)相和Mg2Si相;在w(Cu)为0.32%、0.51%的合金铸锭中还发现了初生S相。

2)在原有双级均匀化制度中间增加一级465 ℃48 h的均匀化处理可将初生S相完全溶解,避免合金在500 ℃以上的均匀化处理中出现过烧风险。

3)热轧过程会析出少量S相和AlCuMn相;经过320 ℃2 h的退火,板材内存在S相和AlCuMn相,且部分AlCuMn相依附于Al6(FeMn)相析出。

4)热力学相图计算结果中未出现铝铜锰相,可能原因是该相的析出是非平衡过程,无法体现在平衡相图中。