储罐挥发性有机化合物治理技术的应用

2021-05-12冯军

冯 军

(中国石化上海石油化工股份有限公司储运部,上海 200540)

挥发性有机化合物(VOCs)是在常温下具有较高蒸气压、常压下沸点范围在50~260 ℃、有较强挥发性的有机化合物的统称[1]。VOCs含有各种有毒物质,其中许多是致癌物,如苯、甲苯、二甲苯、甲醛、甲乙酮等,接触过多会直接、显著地影响身体健康,而且它在环境中能够通过化学反应产生PM2.5、臭氧等二次污染物,它的排放对环境质量有严重的影响[2-4]。随着人们环保意识的增强,对VOCs的控制与管理不仅仅为专家、学者所关注,也日渐成为普通民众所关心的问题,如何做好对VOCs的控制与管理,已经不单单是环保部门的任务,而且应该成为政府经济管理部门的重要责任。不管是国家规划还是民生要求,石油化工行业VOCs的治理都势在必行。石油化工行业的VOCs主要来自工艺废气排放,储罐呼吸排放,化工产品装卸、灌装排放,各敞口污水池排放,各管线、阀门的跑、冒、滴、漏等[5-6]。

中国石化上海石油化工股份有限公司(以下简称上海石化)油品罐区VOCs主要排放源为储罐呼吸、油品装卸、跑冒滴漏、污水池等,这些排放气体产生了油品罐区特有的异味,不仅影响厂区职工的职业卫生健康,同时也对大气环境质量有着长远的影响,而且上海石化处于上海、浙江交界地区,环境问题更是引起政府部门的重视,VOCs的治理刻不容缓。上海石化储运部成品油罐区主要存放汽油及其组分油、柴油、苯、污油等油种,其VOCs来源主要为储罐的呼吸排放。储罐分为两种形式:一种为拱顶罐,VOCs主要通过罐顶呼吸阀排放;另一种为内浮顶罐,VOCs主要从罐壁通气孔以及罐顶通气孔或呼吸阀排放,所有油罐除苯罐外都没有氮封设施。为了改变储罐废气通过呼吸阀、透光孔无组织排放的现状,需对油罐进行密闭、氮封改造,并将所有油罐的废气汇总至油气处理设施进行处理。由于罐区油品组成复杂,浓度较高,单一的VOCs处理方法效果不佳,需考虑采用多种处理工艺组合方式进行有效处理,以满足上海市《大气污染物综合排放标准》(DB 31/933—2015)、《石油炼制工业污染物排放标准》(GB 31570—2015)、《石油化学工业污染物排放标准》(GB 31571—2015)等标准的要求。

1 罐区VOCs处理技术的应用

1.1 油罐储存物料的品种和性质

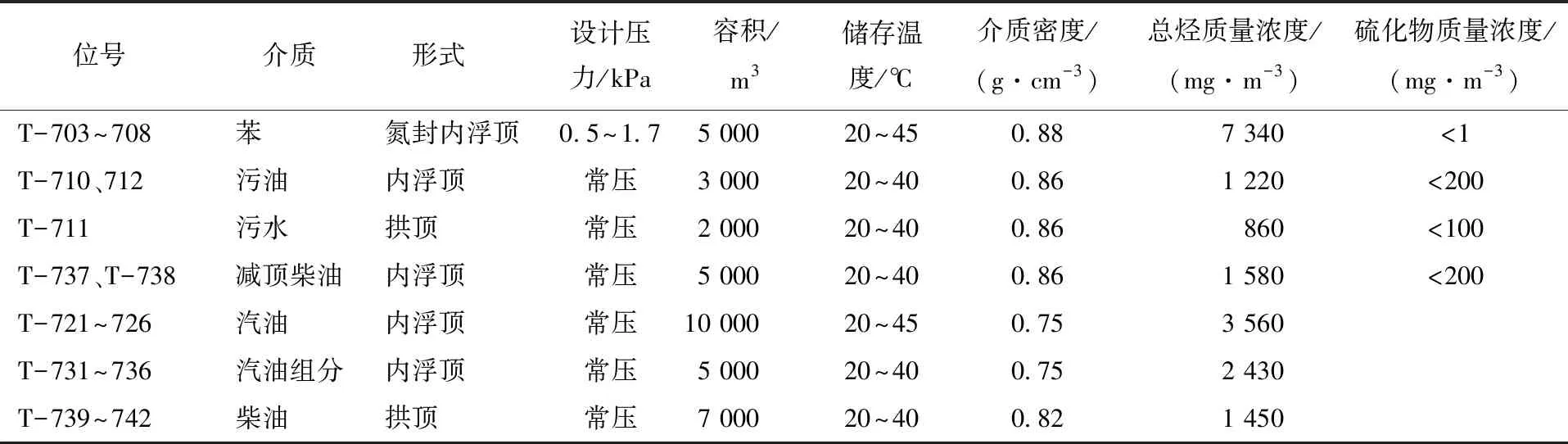

上海石化储运部成品油罐区主要存放汽油及其组分油、柴油、苯、污油等,均属于挥发性有机液体,会向大气释放VOCs,需进行治理。其中污油罐气相组分中含有H2S,必须对气相进行脱硫处理,才能避免设备硫腐蚀。各油罐储存物质、形式、运行参数及油气质量浓度见表1所示。

表1 各油罐储存物质、运行参数及废气质量浓度

1.2 工艺路线选择

1.2.1 油气处理规模

罐区主要组分为汽油及组分油、柴油、苯等,尾气处理量按照同一品种2座储罐同时进料考虑。上海石化储运部成品油罐区VOCs治理项目分两期进行,一期为“冷凝-脱硫-吸附”工艺,处理能力1 000 m3/h;二期为“碱洗-冷凝-蓄热氧化”工艺,设计蓄热式氧化系统(RTO),油气处理规模为3 600 m3/h。

1.2.2 废气治理技术介绍

一期油气回收装置采用“冷凝-脱硫-吸附”路线,主要处理苯、污油罐废气,罐区废气汇总后进入废气缓冲罐,然后由增压风机送入冷凝设施,主要回收碳四及以上组分,然后进入干式脱硫罐,用脱硫活性炭去除废气中H2S,最后进入吸附设施,脱硫废气经吸附后通过烟囱排入大气。二期油气处理装置采用“碱洗-冷凝-蓄热氧化”路线,主要处理一期油罐预处理(碱洗脱硫-冷凝)后的废气和二期汽、柴油罐的废气。一期油罐废气含有H2S,但干式脱硫效果不好,二期改为碱洗脱硫,一期油罐废气先经过碱洗脱硫设施脱除H2S,然后进入冷凝设施,回收碳四及以上组分后,最后进入RTO炉燃烧;二期汽油及组分油储罐、柴油罐废气直接进入RTO炉燃烧。

(1)碱洗脱硫

废气流程:含H2S废气经风机增压进入碱洗塔,下进上出,与碱洗液充分接触,脱硫后的废气进入冷凝系统。

碱洗流程:废气自下而上通过碱洗塔填料层,同时由碱液循环泵将塔釜内的碱液送至塔顶喷淋到填料层。废气中的H2S在填料段与碱液发生化学反应,达到去除H2S的目的。碱液采用10%的氢氧化钠溶液。碱洗脱硫机理如下。

初期NaOH过量:H2S+2NaOH=Na2S+2H2O

末期NaOH少量:H2S+NaOH=NaHS+H2O

(2)冷凝

苯罐废气、脱硫后废气经罗茨风机增压后进入冷凝机组,经过三级冷凝,一级降至6~8 ℃,二级降至-25 ℃,三级降至-70 ℃。油气中部分有机物、水分通过各级冷凝后析出液相送入储油罐,油气中90%以上的有机物被分离出来,收集的污油通过泵送到污油罐。

(3)吸附

冷凝后的油气进入吸附罐,油气经过吸附剂床层时,其中的有机物被吸附在特制的活性炭表面,吸附后油气通过20 m高的排气筒排入大气,脱附气通过真空泵再次送至冷凝前。吸附系统内并联设置2台吸附罐,运行时一台吸附,另一台脱附,两者交替切换,保证系统的连续稳定运行。

(4)RTO

冷凝后的废气以及汽油及组分油罐、柴油罐废气汇合后进入RTO缓冲罐,通过废气风机吸入RTO炉内,在900 ℃高温下进行燃烧、然后通过烟囱排放。

1.3 一期治理项目介绍

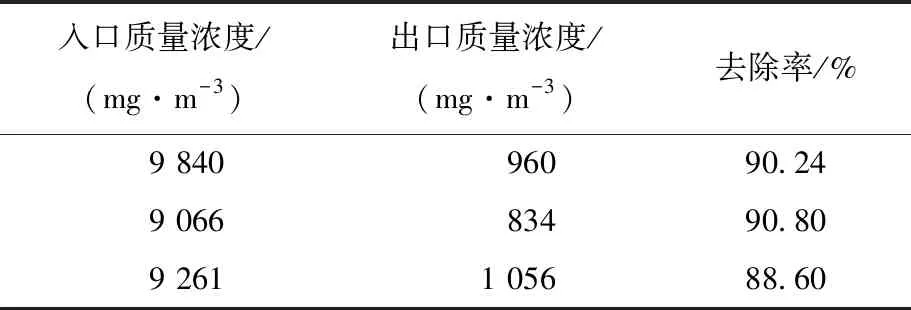

一期装置设计排放标准为《大气污染物综合排放标准》(GB 16297—1996),排放气中非甲烷总烃≤120 mg/m3,苯≤12 mg/m3,甲苯≤40 mg/m3,二甲苯≤70 mg/m3。装置主要处理来自苯罐、污油罐的废气。油气经罗茨风机增压后先进入冷凝机组,冷凝进出口废气质量浓度见表2所示。

从表2分析数据可得出冷凝机组对苯、污油罐混合废气的去除率约90%。

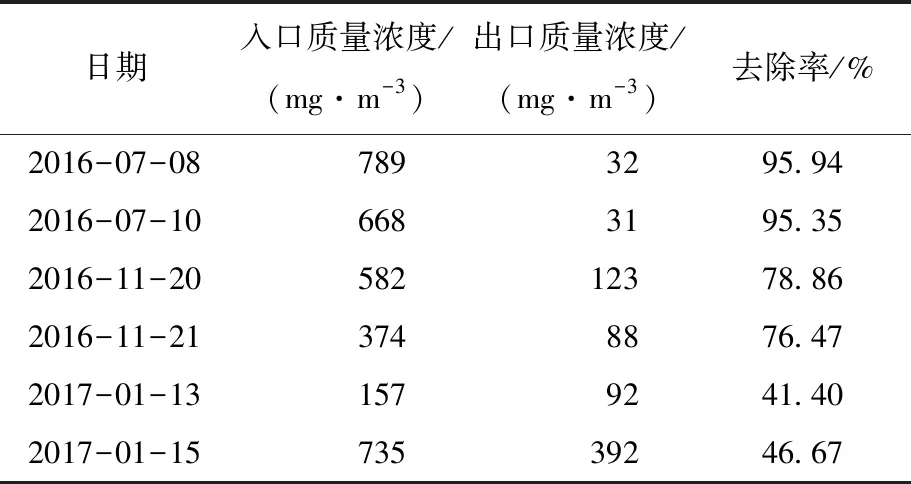

冷凝后的油气进入脱硫罐,用活性炭进行干式脱硫,脱硫进出口废气H2S质量浓度见表3所示。

表2 冷凝进出口废气质量浓度

表3 脱硫进出口废气H2S质量浓度

比较表3与表1可以发现:实测H2S质量浓度远高于设计值,其原因为取样点不同,污油来源不一,成分变化大,且当时采样油罐未做密闭改造,改造后废气积聚,H2S质量浓度升高。

脱硫活性炭初期活性较高,去除率可达95%以上,随着时间推移,表面沉积的脱硫产物堵塞活性炭孔隙,脱硫效果逐渐变差。H2S逐渐在后续吸附系统的吸附剂上沉积,导致吸附效果也变差。吸附系统在运行半年后进行了热氮处理,处理前吸附罐内废气VOCs质量浓度超过了300 mg/m3,用180 ℃的热氮处理两天后,质量浓度即降低到10 mg/m3以内。处理期间废气烟囱口有黄色硫磺析出,进一步验证脱硫罐脱硫不彻底。

脱硫后的油气进入吸附系统,吸附系统有2座吸附罐,1座吸附,1座脱附,两者交替运行,吸附后废气排入烟囱,废气排放口质量浓度见表4所示。

表4 废气排放口监测质量浓度 mg/m3

废气排放口能够满足《大气污染物综合排放标准》(GB 16297—1996)要求,监测质量浓度波动较大一是由于污油罐废气组分复杂;二是油罐工况变化大,可能出现所有油罐压力低均不排放废气,或几个罐同时压力高排放废气,废气量不稳定。

1.4 二期项目介绍

2015年11月发布的上海市地方标准《大气污染物综合排放标准》(DB 31/933—2015)对VOCs排放有了更高的要求,自2017年7月1日起,VOCs排放按照非甲烷总烃≤70 mg/m3,苯≤1 mg/m3,甲苯≤10 mg/m3,二甲苯≤20 mg/m3执行,一期装置的排放指标已不能满足新标准要求,而且一期装置只有部分油罐进行了废气治理,汽油及组分罐、柴油罐均未进行治理,不符合环保要求,因此二期项目的建设势在必行。二期装置于2018年1月开始建设,2019年4月正式投运,一期含硫废气经碱洗、冷凝后进RTO炉,其余油罐废气直接进RTO炉燃烧。

RTO炉是目前应用较为广泛的末端废气处理装置,其原理是利用直接焚烧及高温热力氧化,在足够的停留时间、充分的混合及过量的氧气环境下,破坏尾气中的有机物。RTO适用的工艺废气有以下特点:(1)低体积分数(<爆炸下限的25%)、大风量;(2)废气中含有多种有机成分或有机成分经常发生变化;(3)含有容易使催化剂中毒或活性衰退成分的废气。RTO的主要特点为:VOCs去除率高;运行成本低,当VOCs质量浓度达到450 mg/m3时,不需要额外的燃料消耗,如VOCs质量浓度更高,还可以进行二次余热回收,大大降低了运行成本。

本项目RTO炉包括燃烧器、燃烧室、3个装有蓄热体的蓄热室(A、B、C)。由罐区送来的废气先进入气液分离罐,将废气中的液滴分离出来,分液后废气进入蓄热室底部。在蓄热室里,通过吸收蓄热体的热量,废气被预热到一定温度。经过蓄热室后,热废气进入燃烧室,燃烧室负责提供一个理想的燃烧环境,达到设计的VOCs破除率。燃烧室配置一台燃气燃烧器,用于将燃烧室的温度维持在900 ℃。处理过的烟气流入另一个蓄热室,并将烟气中的热量传递给蓄热体,经过放热后,烟气被冷却至合理的低温。蓄热炉包括3个蓄热室(A、B、C),每个蓄热室有3种运行模式:进气模式、吹扫模式和出气模式。RTO炉的运行流程如表5所示。

表5 RTO炉运行流程

RTO炉同时处理一期和二期油罐的废气,但实际运行过程中,一期油罐废气经碱洗-冷凝预处理后可至RTO炉焚烧,二期油罐废气浓度高,超过RTO炉切断废气进料的联锁值(爆炸下限的25%)。

一期油罐废气经RTO处理前后的质量浓度见表6所示。

表6 一期油罐废气RTO处理前后质量浓度 mg/m3

RTO炉只处理一期油罐预处理后的废气,苯、非甲烷总烃NOx、SO2等指标能满足最新大气排放标准。

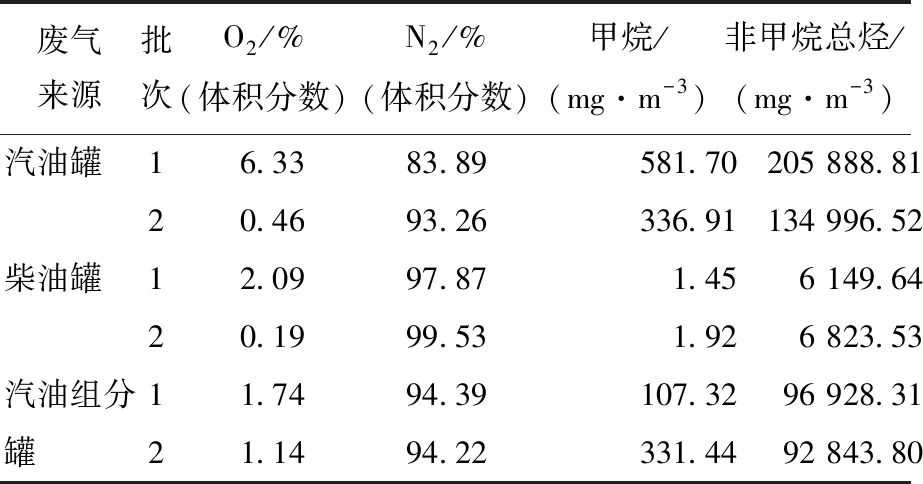

二期油罐主要储存汽油、柴油、汽油组分,废气浓度高(见表7),无法进入RTO炉。

表7 二期油罐废气浓度

汽油、汽油组分罐的实际废气质量浓度比表1中的设计质量浓度大了一个数量级,原因是油罐密闭改造后废气会在罐内积聚。在油罐没有改造前,油罐设有罐壁通气孔及罐顶通气孔,收发料时油罐通过通气孔向环境呼出油气和吸入空气,油罐压力维持在0 kPa左右;油罐进行废气处理改造后,增加了氮封系统,整个油罐处于密闭状态,压力维持在0.20~1.32 kPa,在油罐收料过程中,不再向环境排放废气,废气在油罐的气相空间不断积聚,浓度增加。

2 VOCs处理装置运行中存在的问题

2.1 汽油及其组分油的油气不能直接进RTO炉焚烧

汽油及其组分油的爆炸下限为1%(体积分数),其平均相对分子质量约70,折算成废气质量浓度约30 g/m3,而RTO炉切断废气进料的联锁条件为废气浓度低于其爆炸下限的25%(体积分数),折算成废气质量浓度约7.5 g/m3。而汽油罐的废气浓度平均在170 g/m3左右,远远高于RTO入口废气浓度要求,无法直接进RTO炉焚烧。

2.2 氮气供应不足,废气氧体积分数超标,不能进RTO炉焚烧

内浮顶罐经氮封改造后,由于油罐通气孔封闭,发料时必须补入氮气才能避免油罐形成负压。成品罐区的汽柴油多为长输管线输送,输送量约为750 m3/h,因此在发料期间,剔除其他因素影响,油罐必须补入750 m3/h的氮气,才能满足工艺要求。本次设计虽然增加了专用的氮封管线,但是受外围氮气量影响,氮气最大供应量小于500 m3/h,因此成品油罐在发料时存在通过罐顶呼吸阀吸入空气的情况,油罐的废气中不可避免地会存在氧气,当其体积分数超过2%时,则无法至RTO炉焚烧。

2.3 RTO炉蓄热体底部温度高,RTO炉联锁停车

RTO炉运行一段时间后,C仓排烟温度逐步上升,有时上升至停炉联锁温度250 ℃,被迫联锁停炉。主要原因为:C仓提升阀密封可能泄露,使进出气窜气,同时也造成了废气排放口浓度超标。

3 改进措施及取得的效果

3.1 汽柴油废气流程优化

汽柴油罐废气流程改至一期装置前,使废气经过冷凝以后进入RTO炉,冷凝后废气的浓度下降明显,但不同油罐废气冷凝效果不一样,汽柴油罐废气冷凝前后质量分数对比见表8所示。

汽柴油罐废气经冷凝后VOCs质量浓度均明显下降,但汽油油罐废气质量浓度仍很高,柴油油罐废气经冷凝后满足进RTO爆炸下限的要求,而汽油罐废气仍不满足要求,需进一步增加预处理设施。

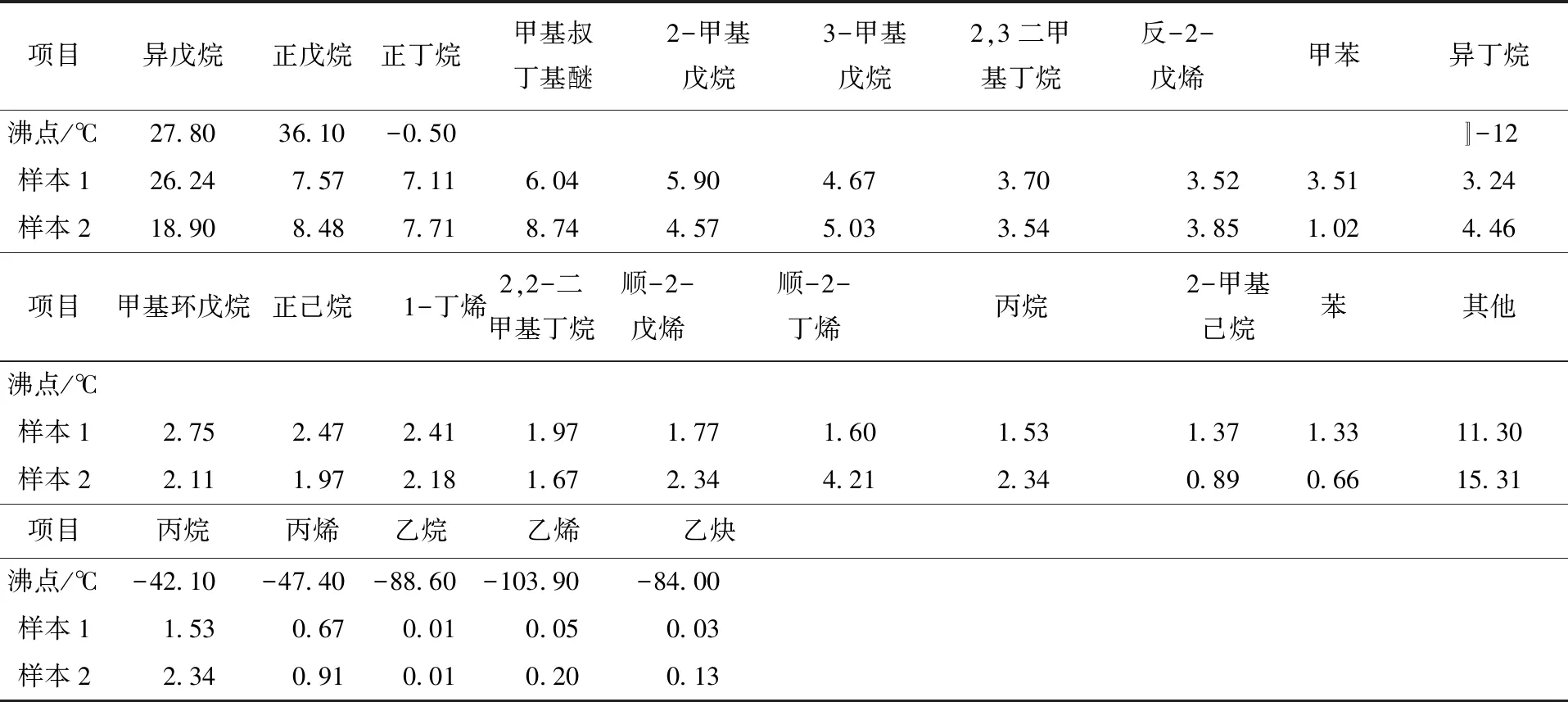

汽油罐废气组分复杂,各组分的沸点也不同,其中较轻的组分无法冷凝,汽油罐废气组成及相应沸点见表9所示。

表8 汽柴油罐废气冷凝前后VOCs数据对比

表9 汽油罐油气非甲烷总烃主要组成及沸点 %(体积分数)

冷凝机组对汽油油气的去除率不高的原因为:其一,冷凝机组原设计处理量只有1 000 m3/h,主要处理苯及污油罐废气,现增加处理汽油罐废气,气相组分偏轻,且浓度高、气量大,冷凝机组负荷存在瓶颈;其二,冷凝机组为三级冷却,一级冷凝到6~8 ℃,二级温度下降到-25 ℃左右,三级温度进一步下降到-70 ℃左右,因此丙烷、丙烯只有在三级冷凝才开始液化,乙烷、乙烯、乙炔无法被冷凝。

3.2 氧体积分数联锁值修改

根据中国石油化工集团有限公司《安技33(石油化工企业储运罐区罐顶油气连通安全技术要求)》中进入VOCs处理设施前的要求,VOCs的氧体积分数应满足后续处理设备的安全要求,且不高于VOCs极限氧体积分数的60%,因此将补氮的联锁氧体积分数由1%提高至6%,联锁切断废气的氧体积分数由2%提升至8%,联锁修改后暂未出现因氧体积分数联锁切断RTO炉废气进料的情况。此外对油罐氮封管道进行整改,新增一路DN150 mm氮气总管,用于油罐氮封,解决氮气补入不足的问题。

3.3 RTO炉提升阀整形及密封垫更换

对RTO炉进行开炉检查,发现C仓提升阀密封垫已有变形,其他两个仓变形不明显,但为确保密封使用效果,同时对三个仓的密封进行了更换。此外,由于提升阀阀板过重,对其进行加固及轴更换,确保在运行过程中保持平稳。密封更换以后C仓排烟温度下降明显,可维持在130 ℃左右。

4 结论

(1)油罐密闭改造前后其油气质量浓度差距大。油罐密闭改造之前,设有罐壁通气孔及罐顶通气孔,收发料时油罐通过通气孔一直与大气进行交换,油气浓度被稀释,油罐压力维持在0 kPa左右;油罐进行密闭改造后,增加了氮封系统,压力维持在0.20~1.32 kPa,在油罐收料过程中,不再向环境排放废气,废气在油罐的气相空间不断积聚。由于储存条件的变化,油罐的油气浓度也发生巨大的变化。

(2)汽油及其组分油的油气冷凝后仍不能进RTO炉焚烧。汽油的爆炸下限为1%,折算成废气质量浓度约30 g/m3,而RTO炉切断废气进料的联锁条件为废气体积分数低于其爆炸下限的25%,折算成废气质量浓度约为7.5 g/m3。由于汽油罐的废气质量浓度平均在170 g/m3左右,远远高于RTO入口废气质量浓度要求,即使经过冷凝机组冷凝,冷凝的回收率在90%左右,回收后的废气质量浓度也在17 g/m3,无法进RTO炉焚烧。