重芳烃利用研究

2021-05-12刘忠卫

刘忠卫

(中国石油化工股份有限公司安庆分公司,安徽 安庆 246002)

高沸点芳烃溶剂是一种由C9和C10重芳烃的同分异构体组成的系列溶剂,与相应的烷烃溶剂相比,高沸点芳烃溶剂油具有溶解性强、气味小、化学物理性质稳定、乳化性能好、挥发速度适中等优点[1]。

在石油化工企业中,乙烯裂解装置、催化重整装置和对二甲苯装置都副产大量的重芳烃。这些重芳烃中包含多烷基苯等单环芳烃,以及萘、联苯甚至三环四环的稠环芳烃,是极其宝贵的芳烃资源。我国对重芳烃的利用起步较晚,同时受国内工艺技术开发程度的影响,企业普遍存在加工深度不够、经济效益不太理想的状况,大部分重芳烃作为汽柴油调合组分烧掉,这是一种极大的浪费[2-4]。

1 试验部分

1.1 主要原料及试剂

试验所用的试剂如表1所示,所用试剂均为分析纯。

表1 试验试剂

1.2 试验仪器

试验所用到的主要实验仪器如表2所示。

表2 实验仪器

1.3 分析方法

2 结果与讨论

2.1 原料重芳烃组成

2.2 烷基化试剂和催化剂选择

以对苯二甲醇、苯乙烯和乙二醇为烷基化试剂,考察在反应时间8 h,反应温度80 ℃的条件下不同酸性催化剂的催化效果(见表3)。

由表3的实验结果可知:以对苯二甲醇为烷基化试剂时,对甲苯磺酸的催化效果较好;以苯乙烯做烷基化试剂时,对甲苯磺酸、硫酸、三氯化铝以及三氯化铁等酸性催化剂均有一定的催化效果,其中硫酸的催化效果较好;以乙二醇做烷基化试剂时,各种酸性催化剂的催化效果均不理想。

表3 催化剂对收率的影响 %

2.3 工艺条件考察

2.3.1 不同反应温度对收率的影响

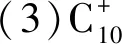

以对苯二甲醇为烷基化试剂、对甲苯磺酸为催化剂,以苯乙烯为烷基化试剂、硫酸为催化剂,考察原料芳烃与对苯二甲醇物质的量比为2∶1时,在不同温度下反应8 h的反应结果(见表4)。

表4 不同反应温度对收率的影响

由表4考察结果可知:在原料芳烃与对苯二甲醇物质的量为2∶1,反应时间为8 h条件下,以对苯二甲醇为烷基化试剂、对甲苯磺酸为催化剂,反应温度为80 ℃时,240 ℃以上馏分收率较高;以苯乙烯为烷基化试剂、硫酸为催化剂,反应温度为100 ℃时,得到的240 ℃以上馏分收率最佳。

2.3.2 不同反应时间对收率的影响

以对苯二甲醇为烷基化试剂、对甲苯磺酸为催化剂,以苯乙烯为烷基化试剂、硫酸为催化剂,考察原料芳烃与对苯二甲醇物质的量比为2∶1,反应温度固定在80 ℃的条件下,反应时间对试验的影响(见表5)。

表5 不同反应时间对收率的影响

由表5考察结果可知:在原料芳烃与对苯二甲醇的比值、温度相同的条件下,以对苯二甲醇为烷基化试剂、对甲苯磺酸为催化剂,以苯乙烯为烷基化试剂、硫酸为催化剂,反应8 h后,反应时间对240 ℃以上馏分收率影响均不大。

2.3.3 原料比例对收率的影响

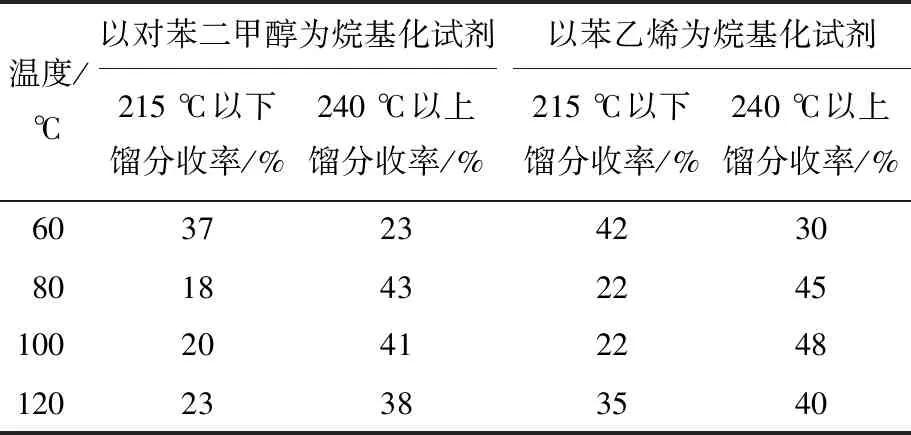

以对苯二甲醇为烷基化试剂、对甲苯磺酸为催化剂,以苯乙烯为烷基化试剂、硫酸为催化剂,考察反应温度80 ℃,反应时间8 h条件下,原料芳烃与对苯二甲醇物质的量比对试验结果的影响(见表6)。

由表6考察结果可知:以对苯二甲醇为烷基化试剂、对甲苯磺酸为催化剂,以苯乙烯为烷基化试剂、硫酸为催化剂,两者均是在原料芳烃与对苯二甲醇物质的量比2∶1,反应温度80 ℃,反应时间8 h的条件下,240 ℃以上馏分收率最佳。

表6 原料比例对收率的影响

综上所述,以对苯二甲醇为烷基化试剂,最佳工艺条件为:对甲苯磺酸为催化剂,原料芳烃与对苯二甲醇物质的量比为2∶1,反应时间为8 h,反应温度为80 ℃。以苯乙烯为烷基化试剂,最佳工艺条件为:硫酸为催化剂,原料芳烃与苯乙烯物质的量比为2∶1,反应温度100 ℃,反应时间8 h。

2.4 导热油及芳烃溶剂油指标

在上述两个条件下分别合成液体芳烃树脂,经蒸馏得到≤215 ℃、215~240 ℃和≥240 ℃馏分。

参照标准GB/T 29497—2013,对切割得到的两个≤215℃馏分的各项指标进行测试,结果见表7。

通过对溶剂油各项指标的测试,从合成的芳烃树脂中分离出的≤215 ℃馏分符合SA-1500型号溶剂油的各项指标。

参照《热传导液》标准(SHT 0677—1999),对两个240 ℃以上馏分的各项指标进行测试,结果见表8。

表7 高沸点芳烃溶剂油检测结果

表8 导热油检测结果

通过测试,从合成的芳烃树脂中分离出的240 ℃以上的馏分符合L-QB 240型号导热油的各项指标。

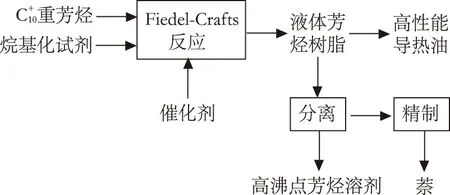

2.5 利用方案

图1 综合利用方案

3 结论

(2)以对苯二甲醇为烷基化试剂,最佳工艺条件为:对甲苯磺酸为催化剂,原料芳烃与对苯二甲醇物质的量比为2∶1,反应时间为8 h,反应温度为80 ℃。以苯乙烯为烷基化试剂,最佳工艺条件为:硫酸为催化剂,原料芳烃与苯乙烯物质的量比为2∶1,反应温度为100 ℃,反应时间为8 h。从合成的芳烃树脂中分离出的≤215 ℃馏分符合GB/T 29497—2013中SA-1500型号溶剂油的各项指标,≥240 ℃馏分符合SHT 0677—1999中L-QB240型号导热油的各项指标。