节能型汽油加氢一段催化剂工业化应用

2021-05-12毛怿春

毛怿春

(中国石化上海石油化工股份有限公司烯烃部,上海 200540)

裂解汽油是蒸汽裂解制乙烯过程中副产的C5~204 ℃馏分,约占乙烯产量的50%~80%,含有烷烃、环烷烃、双烯烃、烯烃、环烯烃、炔烃等200多种组分。通常裂解汽油经一段选择性加氢除去高聚合性的二烯烃和共轭芳烃,再经二段加氢使单烯烃饱和并脱除硫、氮、氧等杂质后,进行溶剂抽提回收其中的芳烃。在此过程中,裂解汽油加氢催化剂作为加氢技术的核心发挥了决定性作用[1-2]。

传统两段加氢工艺中二段加热炉由于能效低、废气排放分散且处理难而饱受诟病,生产企业均想取消。但由于常规一段加氢催化剂选择性偏低,导致加氢放热大部分在一段以低温热释放,二段高温加氢放热无法实现自热平衡,必需由加热炉补偿。二段的加热炉能效极低、氮氧化物分散排放且难以处理,成为装置节能降耗、减排的瓶颈,因此开发新型、高选择性的裂解汽油一段加氢催化剂是解决停用二段进料加热炉难题的最经济、有效的手段[3-4]。

1 SHS-01催化剂的工业应用

SHS-01裂解汽油一段选择性加氢催化剂为负载型钯/氧化铝催化剂,具有双烯加氢活性、选择性高,操作稳定性好等特点,并可进行现场再生,主要应用于裂解汽油中双烯烃和苯乙烯的高选择性加氢,以防止在加工过程中形成胶质。SHS-01催化剂针对常规性一段加氢催化剂选择性偏低的问题,采用孔容较小、比表面积适中,具有中孔和大孔复合结构且中孔相对集中的复合载体,SHS-01催化剂低温反应活性及选择性高,耐水、胶质能力和原料适应性强。

1.1 催化剂的性能指标

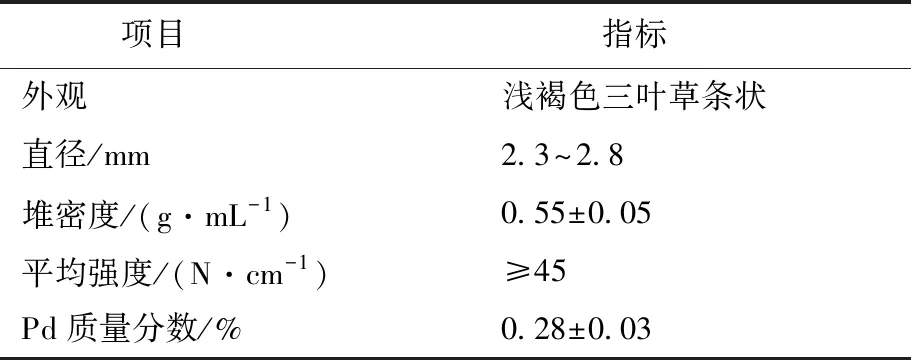

SHS-01催化剂为浅褐色三叶草挤条形颗粒,主要成分为Pd/Al2O3。本次试验在H-DC-101反应器中装填9.4 m3SHS-01催化剂,替换反应器中已经达到使用寿命的LY-9801D催化剂。

SHS-01催化剂的具体性能如表1所示。

表1 SHS-01催化剂性能

1.2 催化剂的装填

催化剂装填应在反应系统经空气吹扫、干燥后,气密之前进行。SHS-01型催化剂为蛋壳型催化剂,尽管它具有装填操作所要求的机械强度,但催化剂表面磨损会损失活性组分,进而影响催化剂的总体性能,因此,催化剂搬运和装填时应轻拿轻放,以防止受压[5]。催化剂装填采用布袋装填法,自由下落高度不超过1.0 m,缓慢向下倒,以避免催化剂表面磨损。装填操作中应尽量避免催化剂暴露于潮湿空气中,通常反应器内部自下而上通干燥的仪表风,保持催化剂干燥。

在做好装填前的准备工作后,进行催化剂的装填:(1)将装填物料倒入运料料斗,用吊车送到反应器顶部料斗中,通过布袋软管将装填物料倒入反应器中。(2)先用Ø12 mm的惰性瓷球装填至高于反应器底部封头切线100 mm处;再依次装填Ø6 mm惰性瓷球100 mm和Ø3 mm惰性瓷球100 mm。瓷球均匀分布于反应器底部,并达到设计要求的装填高度。(3)在瓷球上装填9.4 m3SHS-01催化剂,为防止催化剂的破损和消耗,装填过程中应缓慢向下倒,并及时调整软管长度,保证催化剂自由下落高度不超过1.0 m。(4)装填过程中及时平整催化剂床层,建议每装填0.3 m平整1次。(5)催化剂装填完毕后,再依次装填Ø6 mm的惰性瓷球100 mm和Ø12 mm的惰性瓷球100 mm。(6)安装好反应器上部液体进料分配器和气体分配器。(7)安装完毕后,关上人孔并将管线复位。(8)记录催化剂实际装填量和高度,计算装填密度。若需要,应保留催化剂随机样品,以备将来检查和分析,样品应做好标识(日期、来源、批号等)。(9)在使用前反应器应保持氮封。

1.3 催化剂活化与投料开车

SHS-01催化剂为新型高选择性加氢催化剂,采用反应活化开车方案。

1.3.1 催化剂活化

根据“SHS-01催化剂操作手册”及“汽油加氢装置DC-101床催化剂投用方案”,对催化剂进行还原:(1)反应系统氮气置换完成,压力在0.2 MPa;(2)利用开车线将加氢汽油送入反应器,建立循环;(3)通入氢气,流量630 m3/h,将系统压力逐步提高到2.7 MPa,将反应器床层温度升高到30 ℃,还原24 h后保压。

1.3.2 投料开车

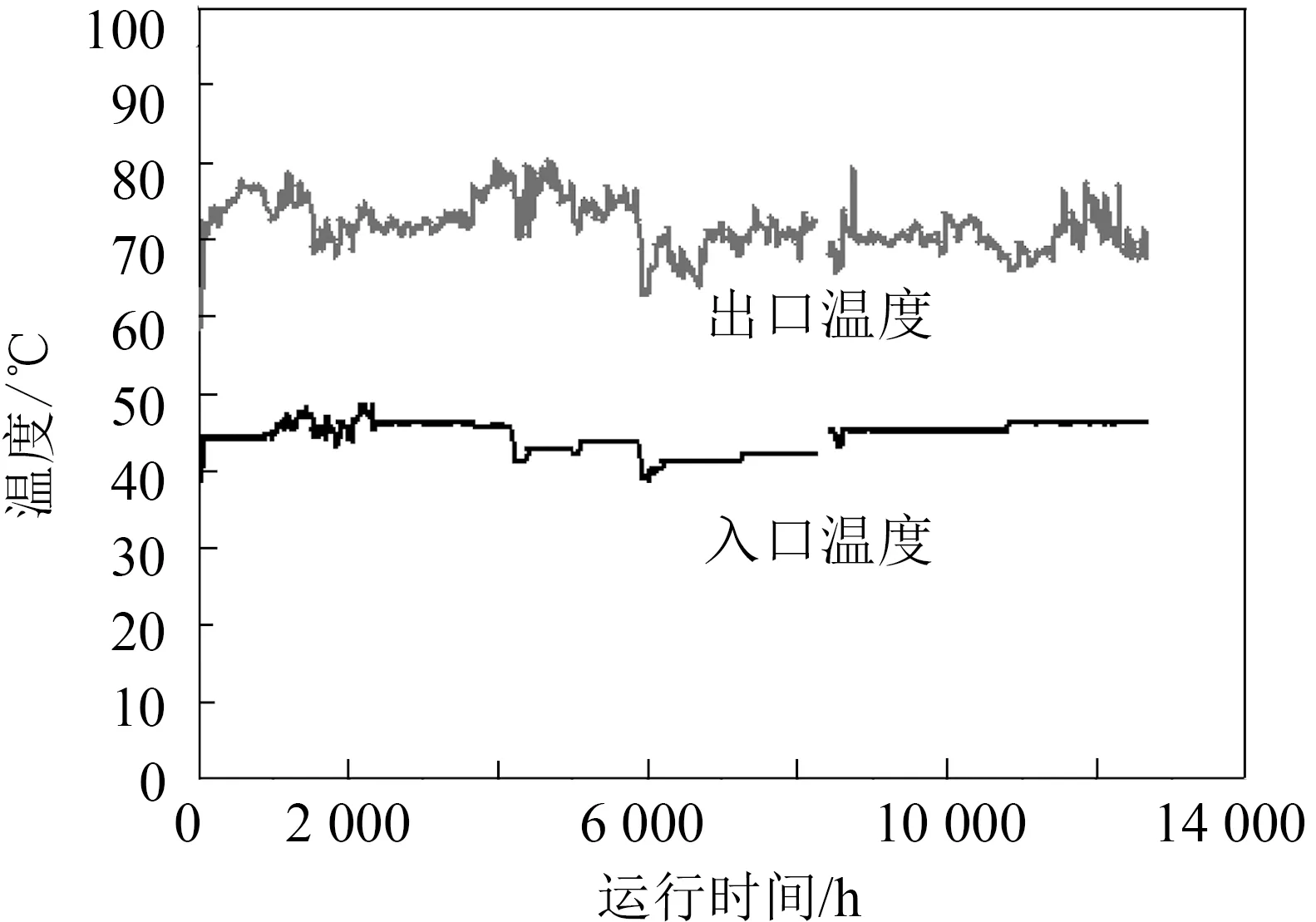

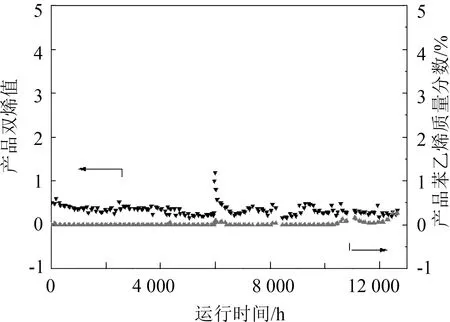

反应器的入口温度升至33 ℃时,开始按照20%~30%负荷投料并循环,继续升温,反应器压力为2.57 MPa,新鲜油流量为6.02 t/h,循环油量为45.86 t/h,氢气261 m3/h,入口温度33.3 ℃,出口温度32.3 ℃。逐渐增加新鲜油进料,1.5 h后负荷提至11.07 t/h,入口温度39.8 ℃,出口温度58.2 ℃,循环油56.72 t/h,装置运行平稳,反应器床层的各点温升分布合理,一段反应器出口双烯值为100 g油0.44 g(以I2计)。产品双烯值为100 g油0.38 g(以I2计),溴价(每100克样品所消耗溴的克数)为16.3,苯乙烯质量分数小于0.01%。装置运行情况如图1~2所示,运行较为平稳。

图1 SHS-01催化剂进出口温度变化

图2 产品双烯值及苯乙烯质量分数

2 运行标定

2.1 SHS-01运行情况分析

SHS-01催化剂设计为高空速、高选择性裂解汽油一段加氢催化剂。除催化剂的结构特征满足高选择性加氢的要求外,运行工艺参数对选择性的发挥同样非常重要。

(1)降低入口温度:使整个反应床层接近匀速反应,不至于出现剧烈反应的热区而降低反应的选择性。

(2)增大液相循环比:使反应绝热温升变小、停留时间缩短,抑制过度加氢和较高温度下的非选择性加氢。

(3)降低氢分压或氢油比:降低氢分压可降低液相中溶解氢浓度,在相同压力下降低氢油比,即降低了液相中溶解氢浓度,有利于抑制过度加氢反应。

2.2 SHS-01运行标定

在2.65 MPa、入口温度43.5 ℃、新鲜进料约15 t/h、循环量55 t/h、氢气进料量约1 900 m3/h的操作条件下,出口产品的苯乙烯质量分数小于0.01%、双烯值100 g油小于0.3 g(以I2计)、溴价超过16、双烯加氢选择性大于65%,针对目前的运行工况进行标定。

催化剂稳定运行8个月后,进行了72 h标定,标定期间一反进料和运行工艺参数满足正常运行和标定的要求。

(1)在装置正常负荷的工况下,平均一反出口双烯值为100 g油0.45 g(以I2计),苯乙烯质量分数为0.09%,溴价为21.88,达到了预期的技术指标。一反双烯加氢选择性平均65.1%(最高达到73.8%),催化剂具有高活性和高选择性的特点,运行结果优于曾使用过的同类催化剂。

(2)标定期间二段反应器入口温度为262 ℃,出口温度为305 ℃,绝热温升达43 K(而未采用SHS-01催化剂时入口温度为284 ℃,出口温度为314.5 ℃,绝热温升仅30.5 K),绝热温升同比提高12.5 K。表明SHS-01催化剂可高选择性地转化双烯烃和苯乙烯,显著降低了一反加氢的烯烃损失,将一反的低温放热有效转变为二反的高温放热,率先实现了节能型催化剂的开发和工业应用。

3 效益分析

SHS-01催化剂在工业运行中,表现出优良的活性、稳定性和选择性,产生了显著的经济和社会效益。

3.1 经济效益分析

(1)氢气用量减少

采用SHS-01催化剂运行期间,氢油比由80∶1降至60∶1,1 t油1 h节约氢气23 m3,即每年可节约氢气3.12×106m3,相当于每年节约成本468万元。

(2)延长装置操作周期

SHS-01催化剂运行以来,反应器入口温度仍保持在开车初期的44~46 ℃,基于催化剂的运行情况,预计SHS-01催化剂第一运行周期在4年以上,在催化剂整个使用期间可减少因催化剂换效导致停车产生的费用300万元。按催化剂使用寿命6年计,相当于每年节约成本50万元。

(3)节约催化剂费用

单位体积的SHS-01催化剂加工价格明显低于国内外同类催化剂,本批催化剂比同类催化剂节约90万元。按寿命6年计,每年节约15万元。

(4)节能效果

标定期间二反入口温度为262 ℃,出口温度为305 ℃,绝热温升达43 K,同比绝热温升提高12.5 K。根据中国石化工程建设有限公司(SEI)模拟计算,同比相当于二反多产生高温热664.505 MJ/h,折合节约标油15.87 kg/h,占二反加热炉设计热负荷的15%,若采用串联管壳式换热器全部回收,完全可实现停用二反加热炉的目的,潜在的节能减排效益显著。

3.2 社会效益分析

SHS-01催化剂的工业应用成功,标志着中国石油化工集团有限公司拥有自主知识产权的节能型裂解汽油一段选择性加氢催化剂开发成功,为炼化企业节能降耗提供了技术支撑。该催化剂的推广应用,将产生重大的经济效益和社会效益。

4 结论

(1)在装置正常负荷的工况下,平均一反出口双烯值为100 g油0.45 g(以I2计),苯乙烯质量分数为0.09%,溴价为21.88,一反双烯加氢选择性平均65.1%(最高达到73.8%),表明催化剂具有高活性和高选择性。

(2)采用节能型裂解汽油一段加氢催化剂SHS-01完全可以满足工业生产需要。根据SEI模拟计算结果,若采用高效换热器回收,可停用二反加热炉,潜在的节能减排效益显著,为汽油加氢装置节能改造提供了良好的基础。

(3)SHS-01催化剂已连续运行48个月,延长了催化剂的再生周期,对于降低装置运行费用具有明显的经济性。